直齿锥齿轮计算

- 格式:ppt

- 大小:2.99 MB

- 文档页数:16

直齿锥齿轮传动计算例题集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-例题10-3 试设计一减速器中的直齿锥齿轮传动。

已知输入功率P=10kw ,小齿轮转速n1=960r/min ,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。

[解] 1.选定齿轮类型、精度等级、材料及齿数(1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。

(2)齿轮精度和材料与例题10-1同。

(3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.2×24=76.8,取z2=77。

2.按齿面接触疲劳强度设计(1)由式(10-29)试算小齿轮分度圆直径,即d 1d ≥√4d dd d 1d (1−0.5d )2d(d d d d [d d ])231) 确定公式中的各参数值。

① 试选d dd =1.3。

② 计算小齿轮传递的转矩。

d 1=9.55×106×10960d dd =9.948×104d ?dd③ 选取齿宽系数d =0.3。

④ 由图10-20查得区域系数d d =2.5。

⑤ 由表10-5查得材料的弹性影响系数d d =189.8MPa 1/2。

⑥ 计算接触疲劳许用应力[d d ]。

由图10-25d 查得小齿轮和大齿轮的接触疲劳极限分别为d ddddd =600ddd ,d dddd2=550ddd 。

由式(10-15)计算应力循环次数:d 1=60d 1dd d =60×960×1×(2×8×300×15)=4.147×109,N 2=d 1d =4.147×1093.2=1.296×109由图10-23查取接触疲劳寿命系数d HN1=0.90,d dd2=0.95。

取失效概率为1%,安全系数S=1,由式(10-14)得[d d ]1=d dd1d dddd1d =0.90×6001ddd =540ddd[d d ]2=d dd2d dddd2d =0.95×5501ddd =523ddd取[d d ]1和[d d ]2中的较小者作为该齿轮副的接触疲劳许用应力,即[d d ]=[d d ]2=523MPa2)试算小齿轮分度圆直径d 1d ≥√4d dd d 1d (1−0.5d )2d(d d d d [d d ])23=√4×1.3×9.948×1040.3×(1−0.5×0.3)2×(7724)×(2.5×189.8523)23dd =84.970mm(2)调整小齿轮分度圆直径1)计算实际载荷系数前的数据准备。

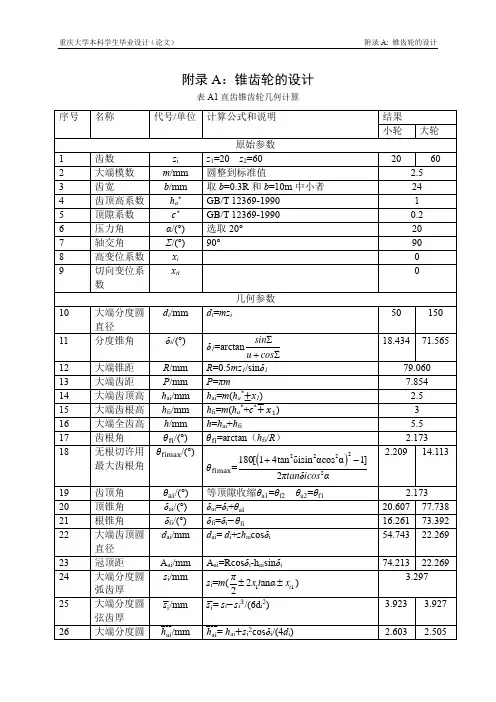

标准直齿锥齿轮计算公式直齿锥齿轮是一种常见的机械传动装置,它能够实现两轴的平行传动,广泛应用于各种机械设备中。

在设计和制造直齿锥齿轮时,需要准确计算其参数,以确保其性能和传动效率。

本文将介绍标准直齿锥齿轮的计算公式,帮助读者更好地理解和应用这一重要的机械传动元件。

1. 齿轮传动基本参数。

在计算直齿锥齿轮的参数之前,我们首先需要了解一些基本的齿轮传动参数。

这些参数包括模数、齿数、齿宽系数、压力角等。

模数是齿轮齿数与齿轮直径的比值,通常用m表示;齿数表示齿轮上的齿的数量,用z表示;齿宽系数是齿轮齿宽与模数的比值,用b/m表示;压力角是齿轮齿廓曲线与齿轮轴线的夹角,通常用α表示。

这些参数将在后续的计算中起到重要的作用。

2. 直齿锥齿轮计算公式。

(1)齿轮传动比的计算。

齿轮传动比是指齿轮输入轴与输出轴的转速比。

对于直齿锥齿轮,其传动比可以通过以下公式计算:i = z2 / z1。

其中,i表示传动比,z1和z2分别表示从动齿轮和主动齿轮的齿数。

通过计算传动比,可以确定齿轮传动系统的速比关系,为后续的参数计算提供基础。

(2)模数的计算。

模数是齿轮的重要参数之一,它直接影响着齿轮的尺寸和传动性能。

对于直齿锥齿轮,其模数可以通过以下公式计算:m = (z1 + z2)/(2 i)。

其中,m表示模数,z1和z2分别表示从动齿轮和主动齿轮的齿数,i表示传动比。

通过计算模数,可以确定齿轮的尺寸和齿廓参数,为后续的设计提供基础数据。

(3)齿轮齿距的计算。

齿距是指齿轮齿廓曲线上相邻两齿顶点之间的距离,它是齿轮传动中重要的参数之一。

对于直齿锥齿轮,其齿距可以通过以下公式计算:p = π m / sin(α)。

其中,p表示齿距,m表示模数,α表示压力角。

通过计算齿距,可以确定齿轮齿廓曲线的形状和尺寸,为齿轮的加工和装配提供基础数据。

(4)齿轮齿宽的计算。

齿宽是指齿轮齿面上的有效传动宽度,它直接影响着齿轮的传动能力和使用寿命。

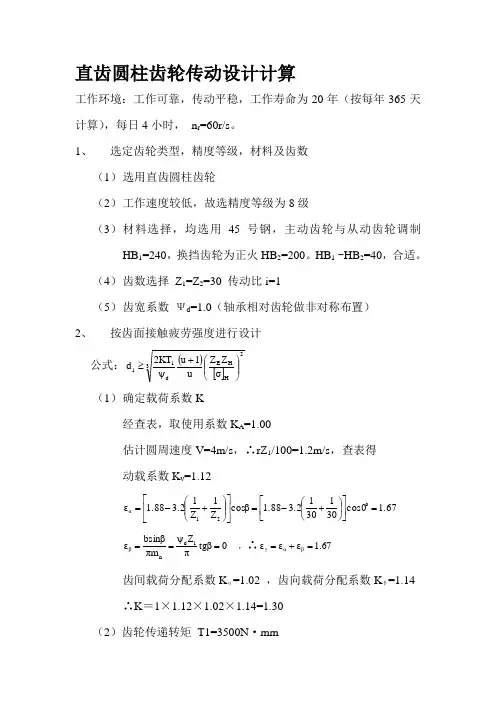

直齿圆柱齿轮传动设计计算工作环境:工作可靠,传动平稳,工作寿命为20年(按每年365天计算),每日4小时, n r =60r/s 。

1、 选定齿轮类型,精度等级,材料及齿数(1) 选用直齿圆柱齿轮(2) 工作速度较低,故选精度等级为8级(3) 材料选择,均选用45号钢,主动齿轮与从动齿轮调制HB 1=240,换挡齿轮为正火HB 2=200。

HB 1 -HB 2=40,合适。

(4) 齿数选择 Z 1=Z 2=30 传动比i=1(5) 齿宽系数 Ψd =1.0(轴承相对齿轮做非对称布置)2、 按齿面接触疲劳强度进行设计公式:()[]32H H E d 11σZ Z u 1u ψ2KT d ⎪⎪⎭⎫ ⎝⎛+≥ (1) 确定载荷系数K经查表,取使用系数K A =1.00估计圆周速度V=4m/s ,∴rZ 1/100=1.2m/s ,查表得 动载系数K v =1.121.67cos03013013.21.88cos βZ 1Z 13.21.88εo 21α=⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛+-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+-= 0tg βπZ ψm πbsin βε1d n β=== ,∴67.1εεεβαγ=+= 齿间载荷分配系数K α=1.02 ,齿向载荷分配系数K β=1.14 ∴K =1×1.12×1.02×1.14=1.30(2)齿轮传递转矩 T1=3500N ·mm(3)区域系数Z H =2.5(4)弹性影响系数Z E =189.8 MPa(5)接触疲劳极限应力σHlim1=590Mpa , σHlim2=470MPa(6)应力循环次数N 1= N 2=60n r L h =60×60×20×365×4=1.05×108(7)寿命系数K HN1 =K HN2=1(不允许有点蚀)(8)计算接触疲劳需用应力,去失效概率为1%,安全系数S=1[σ]H1= σHlim 1 K HN1=590MPa [σ]H2= σHlim 2 K HN2=470MPa∴取[σ]H =470MPa(9)计算齿轮分度圆直径d1())(=mm 41.264702.5189.81111.03.135002d 321⎪⎭⎫ ⎝⎛⨯+⨯⨯≥ (10)计算圆周速度v=πn 1d 1/(60×1000)=3.14×26.47×60/(60×1000)=0.0832m/s ≠4m/s所以需要修正20.130.112.1035.1K K K K'v 'v =⨯== (m m )78.521.301.2047.26K K d d 33'1'1=⨯==(11)计算模数 m=11z d '=3078.25=0.86 取m=1 (12)计算中心距 a=m ( Z 1 + Z 2 )/ 2 =30mm(13)计算分度圆直径d 1=mz 1=30mm d 2=mz 2=30mm(14)计算齿轮宽度 b=Ψd d 1 =30mm3、校核齿根弯曲疲劳强度⎪⎪⎩⎪⎪⎨⎧≤==≤=F2Sa1Fa1Sa2Fa2F1εSa2Fa2n 11F2F1εSa1Fa1n 11F1]σ[Y Y Y Y σY Y Y m bd 2KT σ]σ[Y Y Y m bd 2KT σ(1) 重合度系数 εY =0.25+a ε75.0=0.7(2) 齿形系数 F a 1Y =Fa2Y =2.5(3) 应力修正系数 Sa1Y =Sa2Y =1.63(4) 弯曲疲劳极限应力及寿命系数σFlim1=450MPa σFlim2=390MPaK FN1=K FN2=1(5) 计算弯曲疲劳许用应力,取失效概率为1%,安全系数S=1[σ]H1= σHlim 1 K HN1=450MPa [σ]H2= σHlim 2 K HN2=390MPa(6) 计算⎪⎩⎪⎨⎧=<=<⨯⨯⨯⨯⨯⨯⨯=MPa 390]σ[MPa 84.28σσMPa 450]σ[MPa 84.2863.17.05.21303035001.32σF2F1F2F1F1=== ∴满足强度需要锥齿轮的设计计算一.锥齿轮尺寸计算1.选择材料和精度等级1)小锥齿轮选用45调制处理,HB1=240 HBS;大锥齿轮选用45 正火处理,HB2=200HBS;HB1-HB2=40 HBS 合适2).精度等级选为8级。

各档齿轮齿数计算公式齿轮是机械传动中常用的一种元件,通过齿轮的啮合传递动力和运动。

齿轮的设计和制造需要考虑到各种因素,其中齿轮的齿数是一个重要的参数。

在设计齿轮传动系统时,需要根据传动比和速比来确定齿轮的齿数。

本文将介绍各档齿轮齿数计算公式,并讨论其在实际应用中的意义。

一、直齿圆柱齿轮的齿数计算公式。

直齿圆柱齿轮是最常见的一种齿轮类型,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数。

2. 齿数计算公式。

Z1=Z2i。

Z2=Z1/i。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比。

二、斜齿圆柱齿轮的齿数计算公式。

斜齿圆柱齿轮是一种特殊的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1cosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为压力角。

2. 齿数计算公式。

Z1=Z2i/cosα。

Z2=Z1/icosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为压力角。

三、锥齿轮的齿数计算公式。

锥齿轮是一种用于传递动力和运动的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1tanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为锥角。

2. 齿数计算公式。

Z1=Z2i/tanα。

Z2=Z1/itanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为锥角。

以上是常见齿轮类型的齿数计算公式,这些公式在实际应用中具有重要的意义。

首先,通过这些公式可以确定齿轮的齿数,从而确定齿轮的尺寸和几何形状。

其次,这些公式可以帮助工程师设计和选择合适的齿轮传动系统,以满足不同的传动需求。

此外,这些公式还可以用于齿轮的制造和加工,确保齿轮的精度和质量。

在实际应用中,工程师还需要考虑到其他因素,如齿轮的强度、耐磨性、噪音和振动等。

因此,在设计齿轮传动系统时,需要综合考虑各种因素,以确保齿轮传动系统的性能和可靠性。

直齿锥齿轮计算范文首先需要了解的是直齿锥齿轮的基本构造。

直齿锥齿轮的齿数称为楔角,一般用z来表示。

楔角的大小决定了齿轮的传动比和啮合条件。

直齿锥齿轮通常由一个主动轮和一个从动轮组成,其中主动轮驱动从动轮运动。

为了保证传动的正常运行,主动轮的齿数需要大于从动轮的齿数。

首先是齿数的计算。

直齿锥齿轮的齿数是根据传动比来确定的。

传动比的计算公式为:传动比=主动轮的齿数/从动轮的齿数在确定传动比的同时,需要保证主动轮的齿数大于从动轮的齿数,这样才能保证传动的正常运行。

模数的计算是直齿锥齿轮计算中的另一个重要步骤。

模数是用来表示齿轮齿数与分度圆直径之间的关系。

模数的计算公式为:模数=分度圆直径/齿数在模数的选择过程中,需要根据具体的传动要求、材料的力学性能和加工工艺等因素来综合考虑,以保证齿轮的传动效果。

分度圆直径的计算也是直齿锥齿轮计算中的一个重要步骤。

分度圆直径是齿轮的主要参数之一,直接影响齿轮的结构尺寸和传动性能。

分度圆直径的计算公式为:分度圆直径=模数×齿数分度圆直径的选择要根据实际情况而定,一般情况下需要考虑齿轮的空间限制和传动要求等。

基本齿宽的计算是直齿锥齿轮计算中的另一个重要内容。

基本齿宽是啮合的关键参数之一,决定了齿轮的传动应力和齿轮轴向长度。

基本齿宽的计算公式为:基本齿宽= 2 × 齿数× 模数× cos(齿轮啮合角)齿轮啮合角是指齿轮啮合时两个齿轮齿面的夹角,一般由传动比和齿轮类型来确定。

重合度是指两个齿轮齿槽重叠的部分。

重合度的选择要根据具体的传动要求和齿轮运行条件来确定,一般情况下取值在0.1-0.3之间。

齿轮啮合角的计算需要根据传动比和齿数来确定,一般情况下可以通过齿轮啮合角表来选择合适的数值。

总结来说,直齿锥齿轮的计算涉及多个参数和方面,包括齿数、模数、分度圆直径、基本齿宽、重合度和齿轮啮合角等。

通过合理选择和计算这些参数,可以设计出满足传动要求和实际应用的直齿锥齿轮。

标准直齿锥齿轮计算公式直齿锥齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

在设计和制造直齿锥齿轮时,需要进行一系列的计算,以确保其性能和质量符合要求。

本文将介绍标准直齿锥齿轮的计算公式,帮助读者更好地理解和应用这些公式。

首先,我们需要了解一些基本的概念。

直齿锥齿轮的计算涉及到齿轮的几何参数、传动比、模数、齿数等内容。

在进行计算之前,需要明确齿轮的设计要求和工作条件,包括传动功率、转速、传动比、工作环境等。

只有在充分了解这些信息的基础上,才能进行准确的计算。

一、齿轮的基本参数。

在进行直齿锥齿轮的计算时,首先需要确定齿轮的基本参数,包括模数、法向齿廓系数、齿顶高系数、齿根高系数等。

这些参数的选择将直接影响到齿轮的传动性能和使用寿命。

模数是齿轮的重要参数之一,它决定了齿轮的齿数和齿轮的尺寸。

法向齿廓系数、齿顶高系数、齿根高系数则影响到齿轮的强度和耐磨性能。

二、齿轮的计算公式。

1. 齿轮的传动比计算公式。

传动比是直齿锥齿轮传动的重要参数,它决定了输入轴和输出轴的转速之比。

传动比的计算公式为:$$。

i=\frac{Z_2}{Z_1}。

$$。

其中,$Z_1$为传动轴上的齿轮齿数,$Z_2$为被传动轴上的齿轮齿数。

2. 齿轮的模数计算公式。

模数是齿轮的重要参数,它决定了齿轮的齿数和齿轮的尺寸。

模数的计算公式为:$$。

m=\frac{d}{Z}。

$$。

其中,$d$为齿轮的分度圆直径,$Z$为齿轮的齿数。

3. 齿轮的齿顶高计算公式。

齿顶高是齿轮齿面上最高点的高度,它的计算公式为:$$。

h_a=m\times\alpha。

$$。

其中,$m$为齿轮的模数,$\alpha$为齿轮的法向压力角。

4. 齿轮的齿根高计算公式。

齿根高是齿轮齿面上最低点的高度,它的计算公式为:$$。

h_f=1.25m。

$$。

其中,$m$为齿轮的模数。

5. 齿轮的齿宽计算公式。

齿宽是齿轮齿面上的有效宽度,它的计算公式为:$$。

b=m\times b_0。

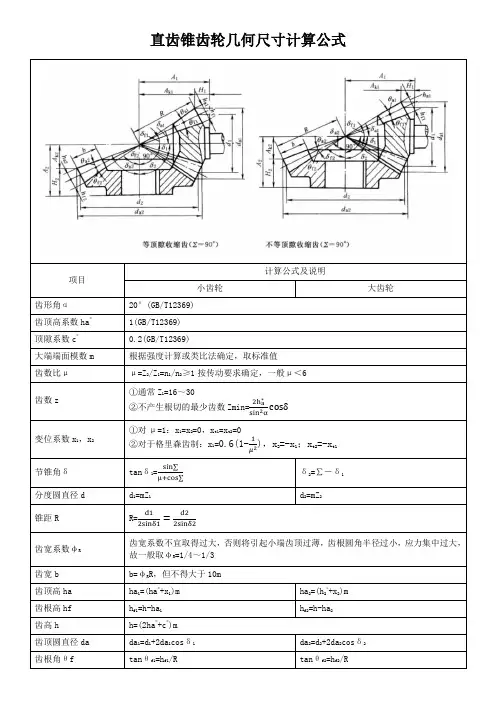

直锥齿轮的几何参数摘要:I.直锥齿轮几何参数的概述- 直锥齿轮的定义- 几何参数的重要性II.直锥齿轮的主要几何参数- 分度圆直径- 锥距- 分度圆锥角- 齿顶圆锥角和齿根圆锥角III.直锥齿轮几何参数的计算方法- 使用公式计算- 参照国家标准IV.直锥齿轮几何参数对传动性能的影响- 齿轮啮合- 齿轮的承载能力- 刀具寿命和储油润滑正文:直锥齿轮,作为机械传动系统的重要组成部分,其几何参数对于传动性能的影响至关重要。

本文将详细介绍直锥齿轮的几何参数以及其计算方法。

首先,我们需要了解直锥齿轮的定义。

直锥齿轮,又称直齿锥齿轮,是一种齿轮类型,其齿形为直线形状,齿轮的端面呈锥形。

它广泛应用于各种机械传动系统中,如汽车、摩托车等。

接下来,我们来探讨直锥齿轮的主要几何参数。

这些参数主要包括分度圆直径、锥距、分度圆锥角、齿顶圆锥角和齿根圆锥角。

分度圆直径是齿轮的一个重要参数,它表示齿轮的齿距和齿轮的周长。

计算公式为:分度圆直径= π * (d + 2 * z),其中d 为齿轮的模数,z 为齿轮的齿数。

锥距,也称为锥顶距离,是指分度圆锥顶到大端的距离。

锥距的计算公式为:锥距= R - r,其中R 为分度圆锥顶到大端的距离,r 为分度圆锥顶到小端的距离。

分度圆锥角,是指两相邻齿之间的夹角。

其计算公式为:分度圆锥角= 360 度/ 齿数。

齿顶圆锥角和齿根圆锥角,分别指齿轮齿顶和齿根的圆锥角。

这两个参数对于确定齿轮的齿形和齿距具有重要意义。

在计算直锥齿轮几何参数时,需要参照相应的国家标准,如GB/T 12369-1990和GB/T 12370-1990 等。

最后,我们来探讨直锥齿轮几何参数对传动性能的影响。

首先,合适的齿轮啮合可以确保齿轮传动的稳定性。

此外,齿轮的承载能力、刀具寿命和储油润滑等方面也与几何参数密切相关。

外啮合直齿圆柱齿轮传动几何尺寸计算外啮合斜齿圆柱齿轮传动几何尺寸计算压力角α20.0020.00齿顶高ha 2.00 2.00齿根高hf 2.50 2.50全齿高h 4.50 4.50分度圆直径d320.00160.00齿顶圆直径da324.00164.00齿根圆直径df315.00155.00分度圆齿厚s 6.28 6.28中心距a240.00齿宽计算m n=(da-df)/4.5计算螺旋角cosβ =m n z/(da-2mn)注注:☆蜗杆齿宽:当注:☆最大外圆直注:☆蜗轮齿宽:当注:模数为12,10注注:☆蜗杆螺纹长注:蜗杆在分度圆外啮合直齿锥齿轮传动几何尺齿顶高h a 齿根高hf 分度圆直径d1节圆直径dje1齿顶圆直径da1齿根圆直径df1分度圆螺旋导程角(弧度)γ法向模数m f 轴向齿距Px 分度圆柱螺旋导程P Z螺牙沿分度圆柱上的轴向齿厚S z1螺牙沿分度圆柱上的法向齿厚S f1齿厚测量高度h~齿数Z 2分度圆直径d2齿根圆直径df2齿顶圆直径da2最大外圆直径D2蜗轮宽度b2齿顶圆弧半径R a 齿根圆弧半径Rf注:☆磨削蜗杆需加长:m≤10时,加长25mm;10≤m≤16时,加长35mm;m>16时,加长40-50mm 注:☆蜗杆齿宽:当Z=1~2时取(13~16)m, 当Z=3~4时取(15~21)m注:☆最大外圆直径:当Z=1取≤da2+2m,当Z=2~3取≤da2+1.5m,当Z=4取≤da2+m注:☆蜗轮齿宽:当Z≤3时取≤0.75Ddi1, 当Z=4时取≤0.67Ddi1,包角2θ=45°~130°注:模数为12,10,8,6,5,4,3,2.5,2,1.5,1蜗 轮蜗 杆螺旋长度L☆注:蜗杆特性系数q为14,13,12,11,10,9,8注:☆蜗杆螺纹长度L:当Z=1~2时取大于(11+0.06Z2)m, 当Z=3~4时取大于(12.5+0.09Z2)m 注:蜗杆在分度圆上的轴向齿厚=1.498m,分度圆上的法向齿厚=1.498mcos γ齿齿齿轴向齿距轴向齿形齿齿分h高h 顶高h 根高 3:1a压力角齿根圆弧半d 顶圆直径L切制螺纹部分长度d 根圆直径d 度圆直径21f 1a 1P xa 1f 1(a )蜗杆(b几何尺寸计算mm;m>16时,加长40-50mm+1.5m,当Z=4取≤da2+m67Ddi1,包角2θ=45°~130°时取大于(12.5+0.09Z2)m向齿厚=1.498mcos γ齿顶圆弧半径R 齿根圆弧半径R a 2(b )蜗轮。

锥齿轮详细计算计算锥齿轮是一种常见的齿轮传动装置,广泛应用于工程机械、汽车、船舶等领域。

在设计和计算锥齿轮时,需要考虑到齿轮的模数、齿数、齿面、接触强度等参数。

下面是关于锥齿轮的详细计算过程。

一、确定设计参数在开始计算锥齿轮之前,首先需要确定设计参数,包括:1.加载条件:包括齿轮传动的传递功率、传递转速、传动比等参数。

2.齿轮类型:包括直齿锥齿轮、斜齿锥齿轮、螺旋锥齿轮等。

3.齿轮材料:根据实际工作条件选择适当的齿轮材料,如低碳钢、合金钢等。

二、确定基本尺寸1.齿面角:齿面角是指齿轮齿面与垂直于轴线的平面之间的夹角。

根据齿轮的传动比和齿轮类型,可以确定齿面角的大小。

通常,直齿锥齿轮的齿面角为90度,斜齿锥齿轮的齿面角为小于90度的一个数值。

2.顶隙系数:顶隙系数是指齿顶间隙与模数的比值,用于考虑齿轮的材料热膨胀和制造误差。

一般情况下,常用的顶隙系数为0.05到0.10。

3.顶高系数:顶高系数是指齿轮顶高与模数的比值,用来确定齿轮的齿厚和齿高。

4.齿前角和齿后角:齿前角是指齿轮齿面与轴线之间的夹角,齿后角是指齿轮齿面与轴线之间的夹角。

根据实际工作条件和传动效果要求确定齿前角和齿后角的大小。

三、计算齿面参数1.模数和基径:根据传递功率、传递转速和齿轮类型,利用公式计算模数和基径。

2.齿数:根据齿轮传动的传递比和齿轮类型,计算出大齿轮和小齿轮的齿数。

3.齿厚和齿高:根据顶高系数和模数,计算齿厚和齿高。

4.顶隙和齿宽:根据顶隙系数和模数,计算顶隙和齿宽。

四、计算接触强度接触强度是指齿轮传动中两个齿面接触时承受的载荷大小。

计算接触强度需要考虑齿数、模数、基径、齿宽等参数,并根据ISO和AGMA等规范进行计算。

五、确定齿轮尺寸根据计算结果,确定齿轮的准确尺寸。

包括齿轮的外径、内径、齿顶直径、齿根直径等。

在确定齿轮尺寸时,需要考虑齿轮的制造工艺和装配要求。

以上是锥齿轮详细计算的基本过程,根据实际情况,可能还需要考虑齿轮的热处理、表面硬化、润滑与冷却等因素。