面向制造和装配的设计检查表

- 格式:xls

- 大小:443.00 KB

- 文档页数:1

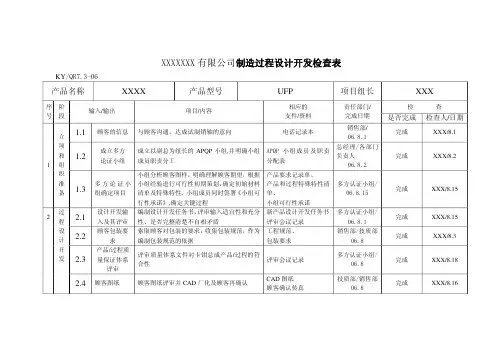

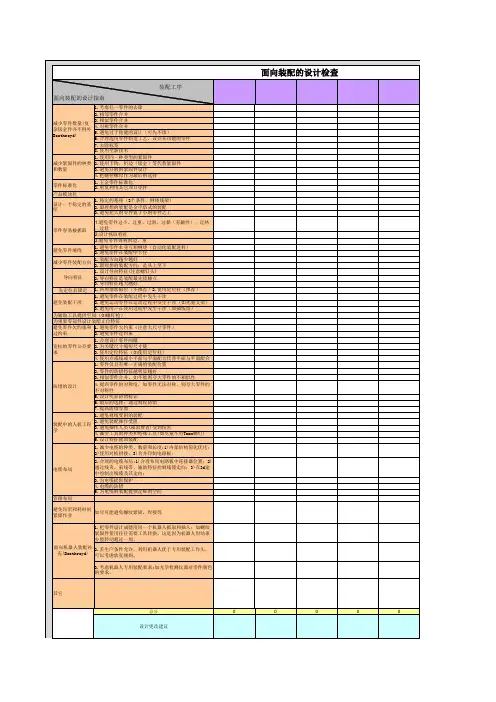

XXXXXXX有限公司KY /QR7.3-06 产品名称XXXX产品型号UFP项目组长XXX检 查序号 阶段输入/输出项目/内容相应的 支件/资料 责任部门/ 完成日期 是否完成检查人/日期1.1 顾客的信息 与顾客沟通,达成试制销轴的意向 电话记录本 销售部/ 06.8.1完成 XXX/8.1 1.2 成立多方 论证小组 成立以副总为组长的APQP 小组,并明确小组成员职责分工APQP 小组成员及职责分配表总经理/各部门负责人06.8.2 完成XXX/8.21立项和组织准备 1.3 多方论证小组确定项目 小组分析顾客图样,明确理解顾客期望,根据小组经验进行可行性初期策划,确定初始材料清单及特殊特性, 小组成员同时签署《小组可行性承诺》,确定关键过程产品要求记录单、 产品和过程特殊特性清单、小组可行性承诺 多方认证小组/06.8.15 完成XXX/8.152.1 设计开发输入及其评审 编制设计开发任务书,评审输入适宜性和充分性、是否完整清楚不自相矛盾新产品设计开发任务书评审会议记录 多方认证小组/06.8.1 完成 XXX/8.15 2.2 顾客包装要求索取顾客对包装的要求,收集包装规范,作为编制包装规范的依据工程规范、 包装要求销售部/技质部06.8完成 XXX/8.3 2.3 产品/过程质量保证体系评审 评审质量体系文件对卡钳总成产品/过程的符合性评审会议记录 多方认证小组/06.8 完成 XXX/8.18 2过程设计开发2.4顾客图纸顾客图纸评审并CAD 厂化及顾客再确认CAD 图纸 顾客确认传真技质部/销售部06.8完成XXX/8.162.5过程设计开发总计划 编制产品设计和开发总进度计划 产品设计和开发 总进度计划 多方认证小组/06.8.1 完成 XXX/8.16 2.6 过程流程设想编制产品过程流程图过程流程图 技质部/ 06.8 完成 XXX/8.23 2.7 过程FMEA 小组进行产品过程FMEA 分析 PFMEA 资料 多方认证小组/06.8 完成 XXX/8.25-26 2.8 工艺平面布置图 按产品工艺过程实际绘制反映产品流程及合适检验点的布置图 工艺平面布置图 技质部/ 06.8 完成 XXX/8.25 2.8 样件控制计划 编制样件控制计划 样件控制计划 技质部/ 06.8完成 XXX/8.26 2.10样件制造 按样件控制计划制造样品 样品测试记录 生产部/技质部06.8 完成 XXX/9.25 2.11试生产控制计划试生产控制计划编制试生产控制计划 技质部/ 06.9 完成 XXX/9.10 2.12测量系统分析 编制测量系统分析(MSA) 计划及实施 MSA 计划技质部/ 06.9 完成 XXX/9.10 2.13过程初始能力研究策划编制初始过程能力业研究计划初始过程能力业研究计划技质部/ 06.9 完成 XXX/9.18-20 2.14过程作业指导书、检验规范 编制提供现场操作人员可理解的作业文件、检验规范加工工序卡片、 检验规范 技质部/ 06.9 完成 XXX/8.24-262.15包装规范编制总成包装箱标准包装瓦楞纸箱技质部/ 06.9完成XXX/8.122.16管理者支持总经理参入过程设计开发资源配置(设备、工装、量辅具)承诺支持,编制工装、模具计划工装、模具、量辅具计划总经理/全过程时段06.8-06.10完成XXX/8.183.1试生产按正式生产的工装、设备进行作业试生产评审纪要多方认证小组/06.9完成XXX/9.83.3测量系统分析进行MSA并报告结论MSA报告多方认证小组/06.9完成XXX/9.153.4过程初始能力研究分析评估初始过程性能分析报告评价SPC资料多方认证小组/06.9完成XXX/9.18-303.5生产过程确认全尺寸、全性能检测,验证产品/过程是否符合工程规范全尺寸、全性能检测结果、验证确认结论技质部/06.10完成XXX/10.23.6包装评价包装评价和试验产品试验报告单技质部/06.10完成XXX/10.83.7 生产控制计划用正式生产的工装、设备按生产控制计划进行作业,通过生产实践,对控制计划进行修订、评价生产控制计划多方认证小组/06.10完成XXX/10.93.8生产控制计划评价用正式生产的工装、设备按生产控制计划进行作业,通过生产实践,对控制计划进行修订、评价生产控制计划多方认证小组/06.10完成XXX/10.93产品和过程确认3.9质量策划总结认定和管理者支持对APQP过程总结认定产品质量策划总结认定多方认证小组/06.10完成XXX/10.104.0生产件批准编制PPAP资料PPAP提交PPAP资料PPAP提交技质部/销售部06.10完成XXX/10.114.1减少变差分析过程,减少变差,制定不合格品优先减少计划并跟踪验证,进行持续改进不合格品优先减少计划、质量跟踪表多方认证小组/06.10完成XXX/10.154.2顾客满意度对顾客走访,调查,收集顾客满意度信息,评估APQP有效性顾客满意度调查表销售部/06.10完成XXX/10.164反馈评定和纠正措施4.3交付、服务加强交付监控,及时与顾客沟通,了解顾客的期望,搞好售后服务交付记录/服务记录销售部/06.10-06.11完成XXX/10.25。

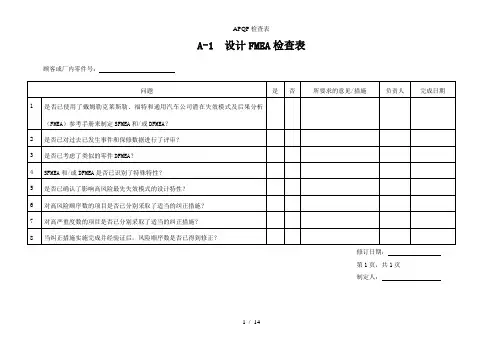

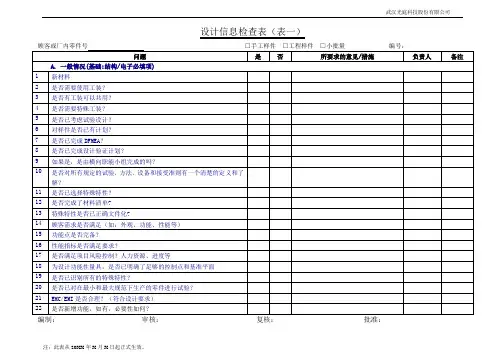

A-1 设计FMEA检查表顾客或厂内零件号:修订日期:第1页,共1页制定人:1 / 14A-2 设计信息检查表修订日期:第1页,共3页2 / 14A-2 设计信息检查表(续)修订日期:第2页,共3页3 / 14A-2 设计信息检查表(续)修订日期:第3页,共3页制定人:4 / 14A-3 新设备、工装和试验设备检查表修订日期:5 / 14第1页,共2页A-3 新设备、工装和试验设备检查表(续)修订日期:第1页,共2页制定人:6 / 14A-4 产品/过程质量检查表修订日期:第1页,共4页本检查表并不打算代替戴姆勒克莱斯勒、福特和通用汽车公司的质量系统评审7 / 14A-4 产品/过程质量检查表(续)修订日期:第2页,共4页本检查表并不打算代替戴姆勒克莱斯勒、福特和通用汽车公司的质量系统评审8 / 14A-4 产品/过程质量检查表(续)修订日期:第3页,共4页本检查表并不打算代替戴姆勒克莱斯勒、福特和通用汽车公司的质量系统评审9 / 14A-4 产品/过程质量检查表(续)修订日期:第1页,共4页本检查表并不打算代替戴姆勒克莱斯勒、福特和通用汽车公司的质量系统评审10 / 14A-5 工厂平面布置图检查表修订日期:第1页,共1页制定人:11 / 14A-6 过程流程图检查表修订日期:第1页,共1页制定人:12 / 14A-7 过程FMEA检查表修订日期:第1页,共1页制定人:13 / 14A-8 控制计划检查表修订日期:第1页,共1页制定人:14 / 14。

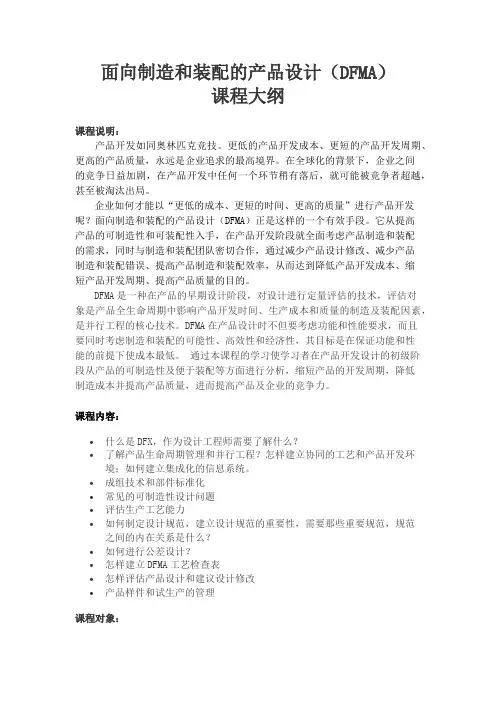

面向制造和装配的产品设计(DFMA)课程大纲课程说明:产品开发如同奥林匹克竞技。

更低的产品开发成本、更短的产品开发周期、更高的产品质量,永远是企业追求的最高境界。

在全球化的背景下,企业之间的竞争日益加剧,在产品开发中任何一个环节稍有落后,就可能被竞争者超越,甚至被淘汰出局。

企业如何才能以“更低的成本、更短的时间、更高的质量”进行产品开发呢?面向制造和装配的产品设计(DFMA)正是这样的一个有效手段。

它从提高产品的可制造性和可装配性入手,在产品开发阶段就全面考虑产品制造和装配的需求,同时与制造和装配团队密切合作,通过减少产品设计修改、减少产品制造和装配错误、提高产品制造和装配效率,从而达到降低产品开发成本、缩短产品开发周期、提高产品质量的目的。

DFMA是一种在产品的早期设计阶段,对设计进行定量评估的技术,评估对象是产品全生命周期中影响产品开发时间、生产成本和质量的制造及装配因素,是并行工程的核心技术。

DFMA在产品设计时不但要考虑功能和性能要求,而且要同时考虑制造和装配的可能性、高效性和经济性,其目标是在保证功能和性能的前提下使成本最低。

通过本课程的学习使学习者在产品开发设计的初级阶段从产品的可制造性及便于装配等方面进行分析,缩短产品的开发周期,降低制造成本并提高产品质量,进而提高产品及企业的竞争力。

课程内容:•什么是DFX,作为设计工程师需要了解什么?•了解产品生命周期管理和并行工程?怎样建立协同的工艺和产品开发环境;如何建立集成化的信息系统。

•成组技术和部件标准化•常见的可制造性设计问题•评估生产工艺能力•如何制定设计规范,建立设计规范的重要性,需要那些重要规范,规范之间的内在关系是什么?•如何进行公差设计?•怎样建立DFMA工艺检查表•怎样评估产品设计和建议设计修改•产品样件和试生产的管理课程对象:本培训适合研发经理、工程师及希望了解设计质量工具作为附加能力的参与产品开发项目的技术人员。

课程大纲:第1章:面向制造和装配的产品设计1.1 产品设计的重要性1.2 Design for X1.3 DFMA的介绍1.4 DFMA的价值1.5 DFMA的实施第2章:面向装配的设计指南2.1面向装配的设计2.1.1装配的定义2.1.2最好和最差的装配工序2.1.3面向装配的设计的定义2.1.4面向装配的设计的目的2.1.5面向装配的设计的历史2.2设计指南——18个原则2.2.1使装配变得最容易(DFA)的8个规则1) 模块化设计2) 使用最少的零件3) 多用标准件4) 减少紧固件5) 采用复合多用途零件6) 增加柔性和可调机构,减少装配中的调整时间7) 减少装配方向和装配面。