客户投诉的8D报告格式

- 格式:xls

- 大小:41.50 KB

- 文档页数:2

客户(Customer)异常类型(Type of Issue)供应厂商(Supplier)发生地点(Occurred Site)产品名称(Part Name)产品编号(Part Number)不良数(Defective Qty)提出日(Submit Date)部门(Dept)姓名(Name)NO.负责人日期12NO.负责人日期12纠正措施(permanent Corrective Actions)5、永久性纠正措施(Discipline 6: Permanent Corrective Actions)暂时补救的纠正措施(Immediate Containment Actions)4、明确和核实根本原因(Discipline 4: Define and Verify Root Causes)1、小组成员(Discipline 1: Team Members)2、问题描述(Discipline 2: Problem Description)3、即日纠正措施(Discipline 3: Immediate Containment Actions)客户投诉内部投诉微信投诉3NO.验证结果日期D3-1D3-2NO.负责人日期1234备注(Remark)具体说明:保存期限:三年预防再现措施(Prevent Recurrence)※注:1.改善措施需在要求时间内回复. 2.改善措施不可有“加强,提高”等广泛用语,需具体描述. 3.改善措施需具有有效的执行性. 4.力同将在一周内对改善措施的执行情况进行现场稽核.7、预防再现措施(Discipline 7: Prevent Recurrence)表单编号:8、对小组和个人贡献的认可 (Team and Individual Recognition)6、纠正措施效果验证(Discipline 6: Verification of Effectiveness)效果验证(Verification of Effectiveness)结案发往销售部/回复客户其他。

规范的8d报告篇一:8D报告填写规范篇二:8D报告(范本)1.问题解决小组:组成日期:4/18/XX 事业部部长品质部部长生产部部长技术科经理 VGS线产品工程师** ** ** ** **2.问题描述:问题陈述:客户投诉4个产品短路。

3.临时性纠正措施:库存/在制品检查:1.对在制品进行抽样测试IR,设定为VR=410V;IR 查核XX年3月份PE1产品的可靠性监控情况,HTRB,PCT,TC 和Forward Surge总共各做了7个批次,每种试验的抽样量为315支,全部合格。

查核XX年3月份UF4004产品的OQC的检验情况,无电性不良记录。

将该产品列入OQC加严检验清单中,OQC对UF4004产品连续10个批次执行加严检验(3/28/XX)。

风险评估: 风险评估水平为一般(50),不需要采取强制对策。

4.根本原因分析:退回样品的初始确认(外观/电性)(如适用): 参照VGSC失效分析报告T061120。

退回样品的失效分析: 失效分析结果总结:典型IMC失效-表面有氧化层,导致芯片烧毁。

失效分析详细状况:参照VGSC失效分析报告T061120。

(参考VGST提供的UG2 IR不良模拟试验及FA报告) 失效原因: 失效机理: 由于焊接炉温异常,导致焊接材料产生”IMC”现象,在后期器件应用中发生失效. (参考VGST提供的UG2 IR不良模拟试验及FA报告) 可能的原因/要素:焊接炉温异常,导致焊接材料产生”IMC”现象. 晶粒制程异常,导致玻璃钝化层披覆不良根本原因:最可能原因的分析:焊接炉温异常,导致焊接材料产生”IMC”现象. 根本原因的结论: 同经过模拟试验及排查, 最可能的原因是由于出炉材料在焊接炉出炉口未及时清理,导致焊接炉内部产生卡炉, 处于焊接炉高温区的材料产生”IMC”现象.正常炉温曲线: 峰值温度365C.卡炉后炉温异常曲线:峰值温度400C卡炉的原因如下图: 由于员工操作疏忽,未及时清理出炉材料.不良未发现/逃脱的原因:TMTT测试时,该支二极管尚未损坏,各项测试参数符合测试规范。

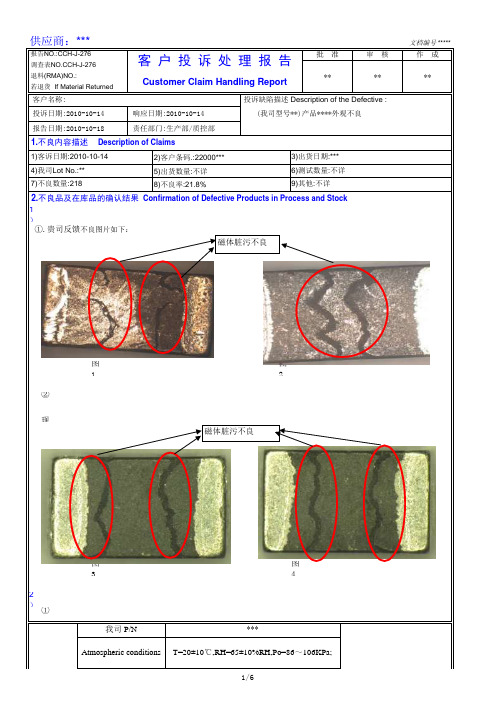

1)客户反馈不良品外观确认:图1 客户反馈不良图片图2 客户反馈不良图片②.复查贵司反馈的不良批次FB07104在我司库存留样品,确实发现贵司反馈的外观异常现象,与贵司反馈的不良 现象一致,确认为磁体表面脏污不良:图3 不良批次FB07104库存留样品图4 不良批次FB07104库存留样品2)对贵司反馈不良批次FB07104库存留样品,对电性进行确认:①.相关电性结果如下:1)客诉日期:2010-10-142)客户条码.:22000*** (我司型号**)产品****外观不良投诉缺陷描述 Description of the Defective :3)出货日期:*** 2.不良品及在库品的确认结果 Confirmation of Defective Products in Process and Stock 4)我司Lot No.:**5)出货数量:不详8)不良率:21.8%7)不良数量:218供应商:***文档编号*****客 户 投 诉 处 理 报 告审 核**作 成****退料(RMA)NO.:若退货 If Material Returned报告NO.:CCH-J-276 调查表H-J-276批 准 投诉日期:2010-10-14 报告日期:2010-10-18责任部门:生产部/质控部Customer Claim Handling Report客户名称:响应日期:2010-10-14 1.不良内容描述 Description of Claims 9)其他:不详6)测试数量:不详我司 P/N Atmospheric conditions***T=20±10℃,RH=65±10%RH,Po=86~106KPa;①.贵司反馈不良图片如下:磁体脏污不良磁体脏污不良若退货 If Material Returned贵司反馈的磁体表面脏污不良品,测试表明电性能OK。

②.由于我司产品在出货前用自动分选机对产品电子性进行100%测试检测,所以产品在出货前电性确认是100%良好的:3)产品磁体可靠性能确认:①为进一步验证此不良批次磁体表面脏污不良产品的抗弯强度,取近期我司库存留样表面脏污不良产品焊接在我司PCB板上,焊接后做如下再现实验:图5 焊接到PCB 板图6 抗弯试验119外观OK样品和磁体脏污不良品各50PCS2、将PCB 板按下示意图进行弯曲,用抗弯计夹具夹紧产品,旋转螺杆,使产品按要求弯曲,保持作用力≥30S,直到产品断开。

客诉不良纠正措施报告(8Dreport)XXXXXX纠正措施报告NO:0501005To :From :Attention:CC:DISCIPLINE 1DESCRIBE THE PROBLEM 问题描DATE :2005-01-171.客户名称:XXX (福建)电子2.收到客退不良时间:2006-01-183.不良发生地点:客户IQC4.退回不良品数量########5.客诉不良型号:FS1508PC6-21(排线系列)6.不良品内容及比率:客户端裸线断线7.处理方式:全检\换线DISCIPLINE 2INTERNALMEMBERS 内部成EXTERNALMEMBERS 外部成小组领导: CXX经理(品保)不良处理小组成员: JXX(品保)、 GXX经理 LXX (RD2工程师)、刘厂长(线 DISCIPLINE 3DESCRIBE THEROOT CAUSE 不DATE :2006-01-18不良品确认结果经确认,所退回不良品确认存在断线不解析结果如右图所示不良原因分析根据此不良解析结果,经我司工程课\(线材裁切)联合分析,认不良原因为其具体原因有以下几种:1.供应商机台不稳定2.两种导线(红黑)对裁线机的反应存在3.操作员调错机台导致调机不良品混分析者:LXX(RD2工程师)确认者: MXXDISCIPLINE 4CONTAINMENT PLAN 暂时处理对DATE : 2006-01-18针对以上不良状况我司拟进行以下暂1.对所有产品进行全检动作,拣出断线2.对拣出的不良品进行换线以上两点对策由制造部负责执行.执行者:GXX经理(制造)Dept : 2006-01-22DISCIPLINE 5PERMANENT C/A PLAN 永久改善对DATE :2006-01-19针对此不良情况,我司提出以下之永久1.由品保部负责对所有库存成品和导2.品保部制程巡检人员将裁线作业纳3.今后所有我司供应商裁剪的导线纳4.我司供应商所裁导线在首件确认和DISCIPLINE 6VERIFICATION OF预计纠正措施完成日期:2006-01-191.经查实,我司制造部现暂无此两机种2.经查实,我司仓库此已无此机种导线执行者: GXX经理(制造)Dept: 2006-01-20DISCIPLINE 7PREVENTRECURRENCE 预DATE : 2006-01-251.此次纠正措施我们将列入相应SOP执行者: MXXDept: 2006-01-22DISCIPLINE 8CONGRATULATE YOUR TEAM DATE :Ref. Plant CCRsComment:Approval:Date Closed:执行者:CXX经理(品保)、 GXX经理(制造)Dept : 2006-01-25。

NC No.:Part No.料号:10051558159206/159671Part Name 料件名称:Brake axle19000Source 问题来源:IQC 10796Location 发生地点:公司仓库Process/cell 工序/工站:IQCOn goingTeam 团队成员:(Team Leader )D2Problem/DefectDescribe the problem 问题描述:What is impact对产品和或客户的影响:Risk level 风险度:MediumDate planned 计划日期Date achieved 实际完成日期23/Aug/2223/Aug/2223/Aug/2223/Aug/22Raw materials 材料Qty 数量:Disposal 处理措施Result 结果FG 成品Disposal 处理措施Result 结果WIP 半成品13500检查半成品是否有粉末无粉末WIP 半成品Warehouse 在库23000检查在库成品是否有粉末无粉末Warehouse 在库Supplier 供应商处10796请求公司品检部检查仓库内其他批次货品是否有粉末暂无粉末Customer 客户端请求公司品检部检查仓库内其他批次货品其余批次暂无粉末。

On the way BGB 在途On the ship 在途Date planned 计划日期Date achieved 实际完成日期23/Aug/2224/Aug/2223/Aug/2224/Aug/2224/Aug/2224/Aug/22Date planned 计划日期Date achieved 实际完成日期23/Aug/2223/Aug/22Product or Location 类似的产品或发生地点、工序SOP 标准操作书Control plan 控制计划Quality criterion 质量标准P-FMEA 过程FEMA Drawing 工程图纸Gauge 量规仪器Others 其它Remarks 备注Standardization Required documents update 标准化要求更新的相关文件D8 Closure 关闭Current status 当前状态:2022/8/242022/8/24Actions 采取措施Responsibility 负责Date achieved 完成日期D7 Preventing Recurrence and Standardization 防止再发并标准化Other similar product or location 是否有其它类似的问题If yes, fill in following contents如果有,请填写以下生产部门落实清洗工序的环节管控。

客户投诉报告范文客户投诉了那个8D报告写当我们碰到一个问题时,往往事发突然而不知所措,例如客诉、生产品质突然出现异常等等。

针对这样的事情,一些有经验的人研究了一套逻辑方法,把处理问题的步骤归纳成8个原则(8 Discipline),使工程人员能清楚的知道一步步该作什么。

经过这样的步骤,问题的处理及解决通常较圆满,使用8D解决问题的工程人员亦会渐渐感觉工程实力不断增长,因此8D方法很快就在工业界中广泛流传,例如PAQ己把8D作为解决问题的标准程序。

以下就针对8D的每一步骤作一说明:8D的前置步骤: 当问题发生时,先保持冷静,并且尽你所能紧急补救,使损失降到最低。

例如先将客户手中可能有问题的零件换回,以防止其断线等事态之扩大,同时把※※发生的经过细节尽可能收集齐全。

D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

D2-第二步骤: 描述问题向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策若 ___还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

D4-第四步骤: 找出问题 ___找问题 ___时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过? 或比较良品与不良品的检查结果,看看那个数据有很大的差?,尺寸?重量?电压值?C※※?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。