盘管与夹套式热交换器

- 格式:doc

- 大小:529.00 KB

- 文档页数:16

iani盘管与夹套式热交换器一、实验目的测定盘管式与夹套式热交换器的热总传系数。

二、实验原理化学工厂常见的反应器、调料桶等都需要配备加热(或冷却)及搅拌装置,以便有效控制器内物料的温度,一般均以夹套或盘管式热交换器来达成目的。

夹套与盘管可同时共有,也可单独装设,依实际需要而定。

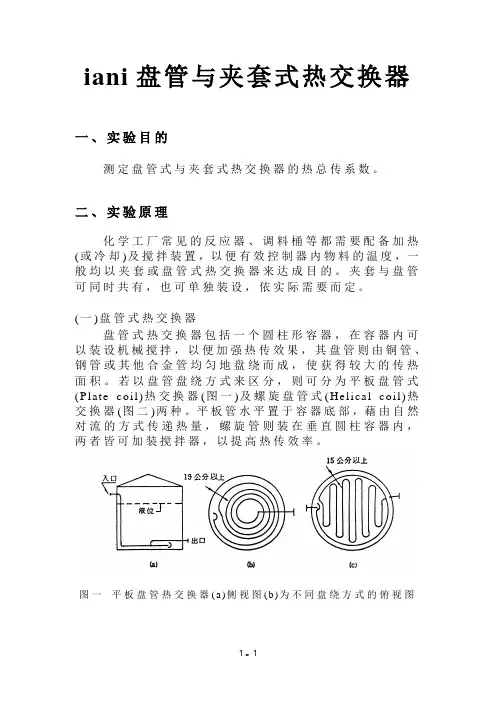

(一)盘管式热交换器盘管式热交换器包括一个圆柱形容器,在容器内可以装设机械搅拌,以便加强热传效果,其盘管则由铜管、钢管或其他合金管均匀地盘绕而成,使获得较大的传热面积。

若以盘管盘绕方式来区分,则可分为平板盘管式(Plate coil)热交换器(图一)及螺旋盘管式(Helical coil)热交换器(图二)两种。

平板管水平置于容器底部,藉由自然对流的方式传递热量,螺旋管则装在垂直圆柱容器内,两者皆可加装搅拌器,以提高热传效率。

图一平板盘管热交换器(a)侧视图(b)为不同盘绕方式的俯视图图二 附挡板螺旋盘管式热交换器及其几何形状的建议值比率盘管式热交换器具有如下的优点:(1)流体具有离心力,而增加传热效果。

(2)型态简单,有安定的流动,适于黏性流体的热交换。

(3)积垢性小,易清理。

(4)适于流量小或低比热的流体。

(5)安装容易,坚固耐用。

但它亦受以下的限制:(1)整体结构小,管的整修、接合比较困难。

(2)管外虽可用机械方式清理,但管内一定要以化学方式 处理。

以下各种热传系数经验式的介绍,皆以螺旋盘管式热交换器为例:1.稳定状态下的传热 (1)总传热系数如图三所示,若所供应热源为热水加热流体,当系统达稳定状态后,则热水所供应的热量为()hb ha h h h T T Cp m q -= (1) 冷水吸收热量为:)(ca cb c c c T T Cp m q -=(2)若忽略热损失,则())(ca cb c c hb ha h h T T Cp m T T Cp m -=-lm00T)(A u ∆= (3)其中h m :热水流量(kg/s)m c :冷水流量(kg/s)c Cp :冷水平均比热(kJ/kg .K) hCp:热水平均比热(kJ/kg .K) T ca cb /:冷水进/出口温度(K)hb ha T /:热水进/出口温度(K)u 0:以管外表面积为基准的总传热系数(kW/m 2.K)lm T )(∆:对数平均温度差(K))/ln()(2121T T T T T lm ∆∆∆-∆=∆ (4)图三 温度变化图(2)盘管内侧(热水侧)的薄膜传热系数假设热水在盘管内形成薄膜式冷凝(film-type condensation),则根据经验式,薄膜冷凝状态下水平管中的薄膜传热系数h i 为h i (直管)14.0318.020023.0⎪⎪⎭⎫⎝⎛⎪⎭⎫ ⎝⎛⎪⎪⎭⎫⎝⎛==w a i k Cp N D kD h μμμμρ(5)直管的传热系数再乘上一校正因子,即为盘管的薄膜传热系数。

夹套式换热器工作原理一、夹套式换热器的概述夹套式换热器是一种常见的热交换设备,通常用于加热或冷却流体或气体。

它由两个管道组成,一个内管和一个外管,两个管道之间通过焊接、铆接或螺纹连接形成夹套。

在夹套内部流动的介质与外部介质之间进行热量传递。

二、夹套式换热器的构成1. 外壳:通常由钢板制成,具有良好的耐腐蚀性和机械强度。

2. 内管:通常由不锈钢或碳钢制成,具有良好的耐腐蚀性和导热性能。

3. 夹套:通常由不锈钢或碳钢制成,其形状可以是圆形、方形或其他形状。

4. 进出口法兰:用于连接内管和外壳,并提供介质进出口。

5. 支撑件:用于固定夹套式换热器,以确保其稳定运行。

三、夹套式换热器的工作原理当介质进入内管时,在内壁上形成一层较厚的边界层。

由于边界层的存在,内管内部的流体速度较慢,热传递效率较低。

为了提高热传递效率,需要增加介质的流速或减小内管的直径。

当介质进入夹套时,它会在夹套的内壁上形成一层薄的边界层。

由于边界层很薄,介质在夹套内部的流动速度很快,因此热传递效率很高。

同时,夹套与内管之间的间隙很小,能够保证热量传递的有效性。

四、夹套式换热器的应用1. 太阳能水加热系统:将太阳能集热器中采集到的热量通过夹套式换热器传递给水箱中的水,使水得到加热。

2. 食品加工:可以用于膳食、饮料、乳制品等食品加工中进行冷却或加热。

3. 医药化工:可以用于药物制造和化学反应过程中进行冷却或加热。

4. 能源行业:可以用于发电厂、核电站等能源设施中进行热量传递。

五、夹套式换热器的优缺点1. 优点:夹套式换热器具有结构简单、安装方便、易于维护等优点。

2. 缺点:夹套式换热器的热传递效率较低,且不适用于高压和高温环境。

此外,由于夹套与内管之间的间隙很小,如果介质中含有颗粒物质或杂质,则容易造成堵塞。

热交换器工作原理热交换器工作原理一、热交换器的概念和分类热交换器是一种用于传递热量的设备,它通过将两种不同介质之间的热量传递来实现加热或冷却的目的。

根据其结构和工作原理,热交换器可以分为管壳式、板式、螺旋式、卷管式等多种类型。

二、管壳式热交换器的工作原理管壳式热交换器是最常见的一种类型,它由一个外壳和一个内置在外壳内部的管束组成。

被加热或冷却介质通过管束中流过,而另一种介质则在外部流过。

这两种介质之间通过管子进行传导,从而实现了传递热量的目的。

三、板式热交换器的工作原理板式热交换器是由许多平行排列并夹在两个端板之间的金属板组成。

被加热或冷却介质分别在相邻板之间流过,而另一种介质则在相邻板之间流过。

这些金属板上有许多小孔,使得两种介质可以互相接触并进行传导。

四、螺旋式热交换器的工作原理螺旋式热交换器是由两个同心的螺旋形金属管组成。

被加热或冷却介质在内管中流过,而另一种介质则在外管中流过。

这两种介质之间通过金属管壁进行传导,从而实现了传递热量的目的。

五、卷管式热交换器的工作原理卷管式热交换器是由一个或多个螺旋形金属管组成的。

被加热或冷却介质在内部流过,而另一种介质则在外部流过。

这两种介质之间通过金属管壁进行传导,从而实现了传递热量的目的。

六、热交换器的应用范围由于其高效节能、安全可靠等特点,热交换器广泛应用于化学工程、冶金工业、造纸工业、环保工程等领域。

同时,在船舶、汽车等领域也有着重要应用。

七、总结总体来说,无论是哪一种类型的热交换器,其基本原理都是通过将两种不同介质之间的热量传递来实现加热或冷却的目的。

在实际应用中,我们需要根据不同的工作条件和要求选择合适的热交换器类型,从而达到最佳的效果。

换热器的分类换热器的分类换热器是化工,石油,动力,食品及其它许多工业部门的通用设备,在生产中占有重要地位.在化工生产中换热器可作为加热器,冷却器,冷凝器,蒸发器和再沸器等,应用更加广泛. 换热器是指两种不同温度的流体进行热量交换的设备。

换热器作为传热设备被广泛用于耗能用量大的领域。

随着节能技术的飞速发展,换热器的种类越来越多。

适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器的具体分类如下:1.根据冷,热流体热量交换的原理和方式基本上可分三大类,即间壁式,混合式和蓄热式.在三类换热器中,间壁式换热器应用最多,:1.1间壁式换热器的类型1.1.1 夹套式换热器这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高.为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器.当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数.为补充传热面的不足,也可在釜内部安装蛇管. 夹套式换热器广泛用于反应过程的加热和冷却.1.1.2沉浸式蛇管换热器这种换热器是将金属管弯绕成各种与容器相适应的形状,并沉浸在容器内的液体中.蛇管换热器的优点是结构简单,能承受高压,可用耐腐蚀材料制造;其缺点是容器内液体湍动程度低,管外给热系数小.为提高传热系数,容器内可安装搅拌器.1.1.3 喷淋式换热器这种换热器是将换热管成排地固定在钢架上,热流体在管内流动,冷却水从上方喷淋装置均匀淋下,故也称喷淋式冷却器.喷淋式换热器的管外是一层湍动程度较高的液膜,管外给热系数较沉浸式增大很多.另外,这种换热器大多放置在空气流通之处,冷却水的蒸发亦带走一部分热量,可起到降低冷却水温度,增大传热推动力的作用.因此,和沉浸式相比,喷淋式换热器的传热效果大有改善.1.1.4套管式换热器套管式换热器是由直径不同的直管制成的同心套管,并由U形弯头连接而成.在这种换热器中,一种流体走管内,另一种流体走环隙,两者皆可得到较高的流速,故传热系数较大.另外,在套管换热器中,两种流体可为纯逆流,对数平均推动力较大. 套管换热器结构简单,能承受高压,应用亦方便(可根据需要增减管段数目). 特别是由于套管换热器同时具备传热系数大,传热推动力大及能够承受高压强的优点,在超高压生产过程(例如操作压力为3000大气压的高压聚乙烯生产过程)中所用的换热器几乎全部是套管式.1.1.5管壳式换热器管壳式(又称列管式) 换热器是最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位. 管壳式换热器主要有壳体,管束,管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上.在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程.管束的壁面即为传热面. 为提高管外流体给热系数,通常在壳体内安装一定数量的横向折流档板.折流档板不仅可防止流体短路,增加流体速度,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加.常用的档板有圆缺形和圆盘形两种,前者应用更为广泛. 流体在管内每通过管束一次称为一个管程,每通过壳体一次称为一个壳程.为提高管内流体的速度,可在两端封头内设置适当隔板,将全部管子平均分隔成若干组.这样,流体可每次只通过部分管子而往返管束多次,称为多管程.同样,为提高管外流速,可在壳体内安装纵向档板使流体多次通过壳体空间,称多壳程.在管壳式换热器内,由于管内外流体温度不同,壳体和管束的温度也不同.如两者温差很大, 换热器内部将出现很大的热应力,可能使管子弯曲,断裂或从管板上松脱.因此,当管束和壳体温度差超过50℃时,应采取适当的温差补偿措施,消除或减小热应力.1.2混合式换热器混合式热交换器是依靠冷、热流体直接接触而进行传热的,这种传热方式避免了传热间壁及其两侧的污垢热阻,只要流体间的接触情况良好,就有较大的传热速率。

盘管换热器换热系数1. 引言1.1 引言盘管换热器是一种常用的换热设备,其换热系数是评价其换热效率的重要指标之一。

换热系数是指在单位时间内,单位面积内传热量与温度差之比,是描述换热器传热性能的一个重要参数。

在工程实践中,正确地计算和调节盘管换热器的换热系数,可以提高换热效率,节约能源,减少成本,保证设备安全运行。

本文将围绕盘管换热器换热系数展开讨论,从定义、影响因素、计算方法、调节方法以及应用领域等方面进行深入分析。

希望通过本文的阐述,读者能够更加全面地了解盘管换热器换热系数的重要性和影响因素,掌握正确的计算和调节方法,更好地应用于实际工程中。

换热器在现代工业生产中扮演了至关重要的角色,其性能的优劣直接影响到工艺的效率和产品的质量。

深入研究盘管换热器的换热系数,对于工程技术人员和相关领域的研究者来说具有重要意义。

通过不断的学习和实践,我们可以更好地利用盘管换热器的性能优势,推动工业生产的持续发展。

2. 正文2.1 盘管换热器换热系数的定义盘管换热器换热系数是指在盘管换热器中,单位时间内从一个流体传递给另一个流体的热量与传热面积和温度差的比值。

换热系数的大小直接影响到换热器的换热效率,是评价换热效果的重要参数之一。

在盘管换热器中,热量传递主要通过液体或气体流过管内外壁表面来实现,而换热系数的大小受到多种因素的影响。

这些因素包括流体性质、流动状态、管道布局等,都会对换热系数产生影响。

换热系数的计算方法一般可以通过实验数据处理、理论分析、数值模拟等手段得到。

对于盘管换热器来说,一般采用平均传热系数来计算,并考虑传热面积、传热过程中的阻力等因素。

为了提高盘管换热器的换热效率,可以采取一些调节方法,比如改变流体速度、增加传热面积、优化管道布局等。

这些方法可以有效地提高换热系数,从而达到节能减排、提高换热效率的目的。

盘管换热器换热系数的应用领域非常广泛,包括化工、电力、冶金、航空航天等领域。

通过合理设计和优化,可以实现盘管换热器在不同领域的高效应用,为工业生产提供可靠的换热解决方案。

反应釜的夹套换热形式反应釜是化工领域中常用的反应器之一。

由于反应过程中需要加热或冷却,因此反应釜中的夹套在承载反应介质的同时还负责热传导。

然而,不同的夹套换热形式却会对反应过程产生不同的影响。

夹套换热原理夹套式换热器,顾名思义,是将流体分别装入内外两壁之间的容器中,利用这个空隙进行热传导。

具体来说,是将热源与被加热介质之间通过夹套形式隔出一层隙间,然后对隙间流体进行强制对流或自然对流的传热方式。

这种方式能够充分利用夹套式反应釜的周边空间,提高了反应釜的热效率。

不同的夹套换热形式单壁夹套换热单壁夹套换热是将反应介质直接倒入反应釜内,同时通过外壁对其进行加热或冷却。

这种夹套换热形式简单、易于操作,但只适用于小型反应釜,且对于高粘度、高压的介质可能存在温差过大、温度变化慢的问题。

外置式夹套换热把夹套装在反应釜外侧,把介质放在反应釜内部,利用夹套与釜体之间形成的空隙进行热传递。

这种方式适用于大型反应釜,但需要将釜体和夹套之间的密封做得极其可靠,以免介质泄漏。

内置式夹套换热内置式夹套换热是将夹套安装在反应釜的内部,把介质放在夹套内部,从而实现热量的传递。

这种方式利用了反应釜空间的最大化,尤其适用于涉及到剧烈反应或需要高度稳定的反应过程。

但是,这种夹套换热形式却存在着换热效率不高、不便维修、清洗等缺点。

单管套式夹套换热单管套式夹套换热是将一个或多个管子装在反应釜内,介质流经管子,由管子与壁之间形成的隙间进行热传导。

这种夹套换热方式适用于小型反应釜,具有体积小、通量快等优点,但却不适用于高黏度、高比重的反应介质。

结论因此,对于不同的反应介质和反应釜大小,我们应该选择不同的夹套换热方式。

如果介质较小并且具有高温和高压的特性,那么单壁夹套换热会是一个理想的选择。

对于较大的反应釜和涉及到剧烈的反应或需要高度稳定的反应过程来说,内置式夹套换热则会是一个好的选择。

最后,我们需要有效地维持夹套的密封性和清洁状态,确保反应釜在更长时间内的高效稳定运行。

【专业知识】固定管板式换热器的分类【学员问题】固定管板式换热器的分类?【解答】间壁式换热器夹套式换热器这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高。

为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器。

当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数。

为补充传热面的不足,也可在釜内部安装蛇管。

夹套式换热器广泛用于反应过程的加热和冷却。

沉浸式蛇管换热器这种换热器是将金属管弯绕成各种与容器相适应的形状,并沉浸在容器内的液体中。

蛇管换热器的优点是结构简单,能承受高压,可用耐腐蚀材料制造;其缺点是容器内液体湍动程度低,管外给热系数小。

为提高传热系数,容器内可安装搅拌器。

喷淋式换热器这种换热器是将换热管成排地固定在钢架上,热流体在管内流动,冷却水从上方喷淋装置均匀淋下,故也称喷淋式冷却器。

喷淋式换热器的管外是一层湍动程度较高的液膜,管外给热系数较沉浸式增大很多。

另外,这种换热器大多放置在空气流通之处,冷却水的蒸发亦带走一部分热量,可起到降低冷却水温度,增大传热推动力的作用。

因此,和沉浸式相比,喷淋式换热器的传热效果大有改善。

套管式换热器套管式换热器是由直径不同的直管制成的同心套管,并由U形弯头连接而成。

在这种换热器中,一种流体走管内,另一种流体走环隙,两者皆可得到较高的流速,故传热系数较大。

另外,在套管换热器中,两种流体可为纯逆流,对数平均推动力较大。

套管换热器结构简单,能承受高压,应用亦方便(可根据需要增减管段数目)。

特别是由于套管换热器同时具备传热系数大,传热推动力大及能够承受高压强的优点,在超高压生产过程(例如操作压力为3000大气压的高压聚乙烯生产过程)中所用的换热器几乎全部是套管式。

板式换热器:最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。

主体结构由换热板片以及板间的胶条组成。

换热器的分类换热器是化工,石油,动力,食品及其它许多工业部门的通用设备,在生产中占有重要地位.在化工生产中换热器可作为加热器,冷却器,冷凝器,蒸发器和再沸器等,应用更加广泛. 换热器是指两种不同温度的流体进行热量交换的设备。

换热器作为传热设备被广泛用于耗能用量大的领域。

随着节能技术的飞速发展,换热器的种类越来越多。

适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器的具体分类如下:1.根据冷,热流体热量交换的原理和方式基本上可分三大类,即间壁式,混合式和蓄热式.在三类换热器中,间壁式换热器应用最多,:1.1间壁式换热器的类型1.1.1 夹套式换热器这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高.为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器.当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数.为补充传热面的不足,也可在釜内部安装蛇管. 夹套式换热器广泛用于反应过程的加热和冷却.1.1.2沉浸式蛇管换热器这种换热器是将金属管弯绕成各种与容器相适应的形状,并沉浸在容器内的液体中.蛇管换热器的优点是结构简单,能承受高压,可用耐腐蚀材料制造;其缺点是容器内液体湍动程度低,管外给热系数小.为提高传热系数,容器内可安装搅拌器.1.1.3 喷淋式换热器这种换热器是将换热管成排地固定在钢架上,热流体在管内流动,冷却水从上方喷淋装置均匀淋下,故也称喷淋式冷却器.喷淋式换热器的管外是一层湍动程度较高的液膜,管外给热系数较沉浸式增大很多.另外,这种换热器大多放置在空气流通之处,冷却水的蒸发亦带走一部分热量,可起到降低冷却水温度,增大传热推动力的作用.因此,和沉浸式相比,喷淋式换热器的传热效果大有改善.1.1.4套管式换热器套管式换热器是由直径不同的直管制成的同心套管,并由U形弯头连接而成.在这种换热器中,一种流体走管内,另一种流体走环隙,两者皆可得到较高的流速,故传热系数较大.另外,在套管换热器中,两种流体可为纯逆流,对数平均推动力较大. 套管换热器结构简单,能承受高压,应用亦方便(可根据需要增减管段数目). 特别是由于套管换热器同时具备传热系数大,传热推动力大及能够承受高压强的优点,在超高压生产过程(例如操作压力为3000大气压的高压聚乙烯生产过程)中所用的换热器几乎全部是套管式.1.1.5管壳式换热器管壳式(又称列管式) 换热器是最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位. 管壳式换热器主要有壳体,管束,管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上.在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程.管束的壁面即为传热面. 为提高管外流体给热系数,通常在壳体内安装一定数量的横向折流档板.折流档板不仅可防止流体短路,增加流体速度,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加.常用的档板有圆缺形和圆盘形两种,前者应用更为广泛. 流体在管内每通过管束一次称为一个管程,每通过壳体一次称为一个壳程.为提高管内流体的速度,可在两端封头内设置适当隔板,将全部管子平均分隔成若干组.这样,流体可每次只通过部分管子而往返管束多次,称为多管程.同样,为提高管外流速,可在壳体内安装纵向档板使流体多次通过壳体空间,称多壳程.在管壳式换热器内,由于管内外流体温度不同,壳体和管束的温度也不同.如两者温差很大, 换热器内部将出现很大的热应力,可能使管子弯曲,断裂或从管板上松脱.因此,当管束和壳体温度差超过50℃时,应采取适当的温差补偿措施,消除或减小热应力.1.2混合式换热器混合式热交换器是依靠冷、热流体直接接触而进行传热的,这种传热方式避免了传热间壁及其两侧的污垢热阻,只要流体间的接触情况良好,就有较大的传热速率。

夹套式换热器工作原理概述夹套式换热器是一种常用的换热设备,广泛应用于化工、制药、食品等行业。

它以其独特的工作原理,在热能传递方面起到了重要作用。

本文将对夹套式换热器的工作原理进行深入探讨。

什么是夹套式换热器夹套式换热器是一种由外筒和内筒组成的换热设备。

外筒是一个密封的容器,内筒则位于外筒内部,两者之间形成了夹套空间。

通过调节夹套内的介质流动,外筒中的介质与内筒中的介质之间发生热交换,达到换热的目的。

工作原理夹套式换热器利用夹套内外介质的流动来实现换热。

它的工作原理可以分为以下几个步骤:1. 内介质进入内筒首先,将需要加热的介质(下文称为内介质)通过管道引入内筒中。

内筒通常由金属制成,可以承受一定的工作压力和温度。

2. 夹套介质进入夹套空间同时,将用于传递热量的介质(下文称夹套介质)通过另一根管道引入夹套空间。

夹套介质的温度通常比内介质高,可以通过蒸汽或热传导油等方式实现加热。

3. 夹套介质在夹套空间中流动夹套介质在夹套空间中流动,与内筒外表面接触。

由于温度差异,夹套介质的热量会传递给内筒。

夹套空间与内筒之间的热传递可以通过对流、辐射和传导等方式进行。

4. 内介质受热在夹套介质的热量传递作用下,内介质的温度逐渐升高。

夹套式换热器通常采用间接换热方式,即内介质不直接与夹套介质接触,而是通过内筒壁进行换热。

5. 内介质排出换热后的温度高介质经过换热后,内介质的温度升高,通过另一根管道排出夹套式换热器。

换热前后的温差决定了换热器的换热效果,温差越大,换热效果越好。

夹套式换热器的优势夹套式换热器相较于其他换热设备具有以下几个优势:1.高效换热:夹套式换热器采用夹套空间实现换热,且内筒壁薄,热传导效率高,换热效果好。

2.适应性强:夹套式换热器可以适应不同的工作压力和温度要求,可以在高温、高压等恶劣环境下运行。

3.安全可靠:夹套式换热器采用密封结构,内介质与夹套介质相互隔离,避免了二者混合,保证了介质的安全性和可靠性。

夹套式换热器换热计算

1.确定换热介质的性质:首先需要确定夹套式换热器的内、外介质的性质,包括密度、比热容和导热系数等。

这些参数可以通过实验或查阅相关资料得到。

2.确定流体的流动参数:夹套式换热器中的流体会产生流动,流体的流速和流量对换热过程有很大的影响。

因此,需要确定流体的流速、流量和流动方式等参数。

3.计算传热面积:传热面积是夹套式换热器的一个重要参数,它决定了换热器的换热效率。

传热面积一般通过换热器的几何形状计算得到,包括夹套的长度、内、外壳的直径和厚度等。

4.计算传热系数:传热系数是夹套式换热器设计中的重要参数,它描述了热量在夹套内的传递速度和效率。

传热系数一般由热传导、对流和辐射等传热机制共同确定。

热传导的传热系数可以通过夹套的材料和几何结构计算得到,对流和辐射的传热系数则需要通过试验或经验公式来确定。

5.计算换热量:通过已知的换热介质的温度差和传热系数,可以计算夹套式换热器的换热量。

换热量可以用来衡量夹套式换热器的换热效果,也可以用来评估换热器的性能。

夹套式换热器换热计算是一个较为复杂的过程,需要综合考虑多种因素和参数。

在实际设计中,通常需要进行大量的试验和数据处理,以确定夹套式换热器的最佳设计方案。

同时,还需要考虑换热设备的安全性和可靠性等因素,确保换热过程的顺利进行。

总结起来,夹套式换热器换热计算是一个复杂而细致的过程,需要考虑多个因素和参数。

通过合理的计算和设计,可以确保夹套式换热器的换热效果达到预期,从而满足工业生产过程中的换热需求。

盘管和夹套式蒸汽换热器的特点和设计要点在蒸汽的制程加热应用中,使用的汽水换热器一般是间接加热,在这些系统中,热量通过传热表面进行传递,可以分为:浸入式蒸汽盘管–这是一种应用广泛的传热方式,在容器中,蒸汽盘管浸没在过程流体中。

蒸汽夹套–蒸汽在夹套和容器壁之间的空间循环,热量通过容器壁进行传递。

浸没式蒸汽盘管盘管式容积换热器在大容量罐体加热中非常普遍,主要用来对很深的罐体内的原油、食用油、动物油和糖蜜等货物进行加热,很多这些流体在常温下由于粘度太高而无法处理,因此用蒸汽盘管来升高这些液体的温度,降低它们的粘度以便可以被泵送。

盘管式容积换热器同样广泛应用于电镀和金属处理上,电镀中物体经过几个工艺容器后金属层才能沉积在表面上。

其中一个最初的工艺称为酸洗,在这个工艺中,钢和铜等材料被浸在酸液或腐蚀性溶液中去掉那些形成的任何杂质或氧化层。

盘管加热会在产品一侧产生热边界层,流体的表面和内部之间存在温度梯度,如果温差非常大,那么自然对流换热就会很明显,于是换热系数就比较大。

辅助循环包括强制对流的换热系数比较高,由于对流主要取决于流体的体积运动,流体的粘度(随温度而不同)对热边界层的影响也很重要。

其他变化还会出现在盘管的蒸汽侧,尤其对长距离的管道而言。

盘管的进口蒸汽具有比较高的流速,因此几乎不含有水分,但是,随着距离的加长,盘管内的蒸汽流速会越来越低,而且盘管内会部分地充满水。

在很长的盘管中,例如那些远航的油轮或大的储油罐中,经常发现盘管内的压降非常显著。

这时,平均盘管温度经常采用的是大约为进汽压力的75%的蒸汽温度。

在一些极端的例子中,平均压力可能会低于进汽压力的40%。

另一个变量是盘管自身的材料,盘管本身材料的热传导性能差别很大。

但是,总的传热是由大面积的阻热隔膜来决定的,盘管的热传导性能并没有它们组合起来的影响大。

当使用的蒸汽比较干燥清洁、盘管小并且疏水良好的时候选择比较高的换热系数;当蒸汽品质较差、盘管长并且疏水不好的时候选择较低的值。

第五章传热设备概述在化工生产中,为了保证化学反应的顺利进行,使化学反应维持在一定温度和压力下进行。

有时需要加热,有时需要冷却。

因此合理而有效地进行传热是化工生产中十分重要的基本操作之一。

1.传热的基本方式根据传热机理的不同,热传递有三种基本方式:热传导、对流传热和辐射传热。

热传导:是依靠物体内分子的相互碰撞进行的热量传递过程。

对流传热:流体内部质点发生宏观相对位移而引起的热量传递过程,对流传热只能发生在液体或气体流动的场合。

辐射传热:热量以电磁波的形式在空间的传递称为热辐射。

热辐射与热传导和对流传热的最大区别就在于它可以在完全真空的地方传递而无需任何介质。

2.传热过程中冷热流体(接触)热交换方式传热过程中冷热流体(接触)热交换可分为三种基本方式,直接混合式换热,间壁式换热,蓄热式换热三种。

1)直接混合式换热:冷、热流体直接接触,相互混合传递热量。

该类型换热器结构简单,传热效率高,适用于冷、热流体允许混合的场合。

2)蓄热式换热:蓄热式换热是在蓄热器中实现热交换的一种换热方式。

此类换热器是借助于热容量较大的固体蓄热体,将热量由热流体传给冷流体。

当蓄热体与热流体接触时,从热流体处接受热量,蓄热体温度升高,然后与冷流体接触,将热量传给冷流体,蓄热体温度下降,从而达到换热的目的。

3)间壁式换热:冷、热流体被固体壁面(传热面)所隔开,互不接触,它们在壁面两侧流动,热量由热流体通过壁面传给冷流体。

适用于冷、热流体不允许混合的场合。

第一节换热器换热器:能实现冷热流体之间热量交换的装置。

1.换热器的分类1.1按传热面结构分:1)管式换热器可分为列管式换热器、蛇管式换热器、套管式换热器、喷淋式换热器、翅片管式换热器;2)板式换热器可分为平板式换热器、翅片板式换热器、螺旋板式换热器、板壳式换热器;1.2按用途分:1)预热器:用于预热物料;2)加热器:用于流体,产品的加热;3)冷却器:用于流体的冷却;4)冷凝器:用于流体、蒸汽的冷凝,分馏过程的馏分回收或产生真空;5)再沸器:用于被精馏物料的加热、汽化;1.3按传热方式分:直接混合式换热器,间壁式换热器,蓄热式换热器三种。

夹套换热器传热系数夹套换热器是一种常见的传热装置,广泛应用于化工、制药、食品等领域。

其中,夹套换热器的传热系数是一个非常重要的参数,它直接决定了装置的传热效率以及能否顺利进行生产操作。

在这篇文章中,我将为大家详细阐述夹套换热器传热系数的相关内容。

一、夹套换热器传热系数的概念夹套换热器传热系数是指在特定工况下,夹套换热器单位面积的传热量与温差之比。

通俗的说,传热系数越大,换热效率越高,反之换热效率就会降低。

二、夹套换热器传热系数的影响因素夹套换热器传热系数受多种因素影响,下面简要介绍其中的几个重要因素。

1、热传导性能热传导性能是夹套换热器传热系数最基本的影响因素。

当夹套表面材料的传热性能好,传热系数会相应提高。

2、流体性质流体的物理性质、组成以及流速等因素也会直接影响夹套换热器的传热系数。

当流速越大,夹套换热器的传热系数就会越高。

3、流体温度夹套换热器的传热系数还与流体温度有关。

当流体温度低时,传热系数会提高;反之则会降低。

三、夹套换热器传热系数的计算方法夹套换热器传热系数的计算方法较为复杂,一般需要使用热力学方程和流动力学方程进行综合分析。

以常用的Q=UAΔT为例,其中Q 为传热量,U为传热系数,A为传热面积,ΔT为温差,通过多方面数据的统计,我们可以得出U的数值。

四、夹套换热器传热系数的应用在实际应用中,夹套换热器传热系数的大小是非常关键的。

高传热系数可以提高传热效率,降低物料的加热时间和能源消耗,并能够优化生产过程,减少排放。

因此,夹套换热器的设计和使用中,需要充分考虑传热系数的影响因素。

综上所述,夹套换热器传热系数是夹套换热器中的一个重要参数,决定了夹套换热器的传热效率和生产效益。

在实际应用中,我们需要综合考虑多方面因素,从而优化传热系数,提高换热效率,保障生产安全。

夹套换热计算夹套换热器是一种广泛应用于化工、石油、食品等工业领域的换热设备。

它通过夹套内外流体的传热,实现了不同介质之间的热量交换。

在工程设计中,对夹套换热器进行计算是十分重要的一步,它可以帮助工程师确定设备的尺寸、流体的流量和温度等参数,从而保证换热器的正常运行。

夹套换热器的计算主要涉及两个方面,一是传热计算,二是流体力学计算。

在传热计算中,我们需要确定夹套内外流体的传热系数。

传热系数是描述热量传递速率的重要参数,它受到流体性质、流动状态、夹套结构等因素的影响。

对于不同的流体,我们可以通过实验或者经验公式来确定其传热系数。

在计算中,我们需要考虑夹套内外流体的传热系数,并根据传热公式计算夹套内外流体的传热量。

在流体力学计算中,我们需要确定夹套内外流体的流量和压降。

流量是指单位时间内通过夹套的流体质量或体积,它与流体的速度、密度、截面积等因素相关。

在计算中,我们可以通过流量计或者流速计来测量夹套内外流体的流量,然后根据流体力学公式计算夹套内外流体的流速和流体速度分布。

压降是指流体在夹套中由于阻力而产生的压力降低,它与流体的黏度、流速、管道长度等因素有关。

在计算中,我们可以通过压力计或者差压计来测量夹套内外流体的压力,然后根据流体力学公式计算夹套内外流体的压降。

除了传热计算和流体力学计算,夹套换热器的计算还需要考虑其他因素。

例如,我们需要确定夹套的尺寸和材质,以满足换热器的强度和耐腐蚀性要求。

我们还需要考虑夹套内外流体的温度,以保证换热器在正常工作温度范围内运行。

此外,我们还需要考虑换热器的维护和清洗,以保证夹套内外流体的传热效果。

夹套换热器的计算是一项复杂而重要的工作。

通过合理的传热计算和流体力学计算,我们可以确定夹套换热器的尺寸、流量和温度等参数,从而保证设备的正常运行。

同时,我们还需要考虑其他因素,如夹套的材质和温度,以及换热器的维护和清洗等。

在工程设计中,我们可以借助计算软件或者专业工具来进行夹套换热器的计算,以提高计算的准确性和效率。

盤管與夾套式熱交換器一、實驗目的測定盤管式與夾套式熱交換器的熱總傳係數。

二、實驗原理化學工廠常見的反應器、調料桶等都需要配備加熱(或冷卻)及攪拌裝置,以便有效控制器內物料的溫度,一般均以夾套或盤管式熱交換器來達成目的。

夾套與盤管可同時共有,也可單獨裝設,依實際需要而定。

(一)盤管式熱交換器盤管式熱交換器包括一個圓柱形容器,在容器內可以裝設機械攪拌,以便加強熱傳效果,其盤管則由銅管、鋼管或其他合金管均勻地盤繞而成,使獲得較大的傳熱面積。

若以盤管盤繞方式來區分,則可分為平板盤管式(Pl a te co il)熱交換器(圖一)及螺旋盤管式(Hel i ca l co i l)熱交換器(圖二)兩種。

平板管水平置於容器底部,藉由自然對流的方式傳遞熱量,螺旋管則裝在垂直圓柱容器內,兩者皆可加裝攪拌器,以提高熱傳效率。

圖一平板盤管熱交換器(a)側視圖(b)為不同盤繞方式的俯視圖圖二附擋板螺旋盤管式熱交換器及其幾何形狀的建議值比率盤管式熱交換器具有如下的優點:(1)流體具有離心力,而增加傳熱效果。

(2)型態簡單,有安定的流動,適於黏性流體的熱交換。

(3)積垢性小,易清理。

(4)適於流量小或低比熱的流體。

(5)安裝容易,堅固耐用。

但它亦受以下的限制:(1)整體結構小,管的整修、接合比較困難。

(2)管外雖可用機械方式清理,但管內一定要以化學方式處理。

以下各種熱傳係數經驗式的介紹,皆以螺旋盤管式熱交換器為例:1.穩定狀態下的傳熱 (1)總傳熱係數如圖三所示,若所供應熱源為熱水加熱流體,當系統達穩定狀態後,則熱水所供應的熱量為()hb ha h h h T T Cp m q -= (1)冷水吸收熱量為:)(ca cb c c c T T Cp m q -= (2)若忽略熱損失,則())(ca cb c c hb ha h h T T Cp m T T Cp m -=-lm 00T)(A u ∆= (3)其中h m :熱水流量(k g/s )m c :冷水流量(k g/s )c Cp :冷水平均比熱(k J/k g .K ) h Cp :熱水平均比熱(k J/k g .K )T ca cb /:冷水進/出口溫度(K )hb ha T /:熱水進/出口溫度(K )u 0:以管外表面積為基準的總傳熱係數(k W /m 2.K )lm T )(∆:對數平均溫度差(K ))/ln()(2121T T T T T lm ∆∆∆-∆=∆ (4)圖三 溫度變化圖(2)盤管內側(熱水側)的薄膜傳熱係數假設熱水在盤管內形成薄膜式冷凝(fil m -typ e co n d e n s a tio n ),則根據經驗式,薄膜冷凝狀態下水平管中的薄膜傳熱係數h i 為h i (直管)14.0318.020023.0⎪⎪⎭⎫⎝⎛⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛==w a i k Cp N D k D h μμμμρ (5)直管的傳熱係數再乘上一校正因子,即為盤管的薄膜傳熱係數。

h i(盤管)=h i(直管)×[1+3.5(D i /D o )](6)(3)盤管外側的薄膜傳熱係數 a.無機械攪拌設備時:盤管外圍儲槽容器的熱量傳送完全是一種自然對流的現象,因此需依照普通管子外圍自然對流的公式與方法加以計算。

但目前大部份學者專家僅研究單管束(s in gl e tub es )的自然對流現象,而缺乏工業用熱交換器設備中的多管束或各形狀加熱管束的資料,因此本設備對於盤管外側薄膜傳熱係數的估算乃根據Perry Ha n d b o o k 上的經驗式:25.000)(127D T h ∆= (7) 其中T ∆:管壁溫度與流體平均溫度的差值(K )D 0:盤管外徑(m)b.附有機器攪拌設備時:關於在攪拌狀態下的熱量傳送,曾有許多位學者,針對各類盤管熱交換器的型式與流體種類,提出各種的經驗式,其關係式為:f k Cp N D K k D h w a γβαμμμμρ⎪⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=20 (8) 其中k D h 00:納塞數,Nu μρN D a 2:雷諾數,RekCp μ:普蘭多數,P r h 0:盤管外側薄膜傳熱係數(k W /m 2.K ) D a :攪拌翼直徑(m) D 0:盤管外徑(m)N :轉速(rp s ,l/s )k ,μ,ρ,C p :在流體平均溫度下的物性w μ:盤管管壁溫度下的黏度(kg/m .s )K ,α,β,γ,f :各類盤管加熱器的參數根據契爾頓(Ch ilto n )及克勞梭德(K ra us s o l d )等的研究,在圓筒槽中,各參數值分別為K =0.87,α=0.62,β=0.33,γ=0.14,f =1,所以,式(8)可直接寫成14.033.062.020087.0⎪⎪⎭⎫ ⎝⎛⎪⎭⎫⎝⎛⎪⎪⎭⎫ ⎝⎛=w a k Cp N D k D h μμμμρ (9)(二)夾套管式熱交換器夾套管式熱交換器包括一個容器(ves s el )及具備適當方式來循環熱(或冷)流體的夾套(j a cket),在垂直圓柱形的容器內可以裝設機械攪拌,以便加強熱傳效果。

為加強蒸汽的熱傳效果,夾套內可以用擋板(b a f fle)將夾套間隔成多個空間,如圖四之(a )(b )所示;夾套的位置亦因需要而裝設在不同的容器之外,如圖四之(c )(d )所示。

圖四 夾套幾合組合夾套管熱交換器大多以分批式(b a tch )方式操作,而在此操作期間,溫度差並不是常數。

同時反應器有無裝設攪拌器亦對熱傳有很大的影響,因此,對於夾套式熱交換器的設計而言,所能獲得的數據資料並不多見。

1.穩定狀態下的傳熱 (1)總傳熱係數如圖五所示,若所供應的熱源為熱水(加熱流體),則當系統達到穩定狀態後,熱水所供應的熱量為)(hb ha h h h T T Cp m q -= (10)冷水吸收熱量為:q m Cp T T c c c cb ca =-() (11)若忽略熱損失,則)()(ca cb c c hb ha h h T T Cp m T T Cp m -=-lm T A u )(00∆= (12)圖五 溫度變化圖其中h m :熱水流量(k g/s )m c :冷水流量(k g/s )c Cp :冷水平均比熱(k J/k g .K ) h Cp :熱水平均比熱(k J/k g .K )T ca cb /:冷水進/出口溫度(K )hb ha T /:熱水進/出口溫度(K )u 0:以管外表面積為基準的總傳熱係數(k W /m 2.K )lm T )(∆:對數平均溫度差(K ) )/ln()(2121T T T T T lm ∆∆∆-∆=∆(2)夾套內側(熱水側)的薄膜傳熱係數假設蒸汽在盤管內形成薄膜式冷凝(fil m -typ e co n d e n s a tio n ),則根據納塞(Nus s el t)的經驗式,在直立圓柱體面上的薄膜冷凝,其薄膜傳熱係數h i 為14.03132254.0⎪⎪⎭⎫⎝⎛⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=w a j i k Cp N D kD h μμμμρ (13)(3)夾套外側的薄膜傳熱係數 a.無機械攪拌設備時:在此狀態下,容器內的熱量傳送完全是一種自然對流,因為一般使用這類型的加熱器或反應器時,為達較佳的熱傳效果,都是加裝攪拌設備以達此目的,因而使很少有學者專家針對容器內的自然對流現象作研究,在此,只好以圓柱體內的自然對流現象作為趨近於夾套式熱交換的計算。

根據Perry Ha n d b o o k 上的經驗式:25.000)(127LT h ∆= (14) 其中0T ∆:夾套式器壁溫度與容器內液體平均溫度的差值(K )L :夾套式熱交換器的高度(m)b.附有機器攪拌設備時:關於在攪拌狀態下的熱量傳送,曾有許多位學者,提出各種的經驗式,其共同的關係式為:f k Cp N D K k D h a γωβαμμμμρ)()()(200= (15) 其中k D h 00:納塞數,Nu μρN D a 2:雷諾數,RekCp μ:普蘭多數,P r h 0:夾套外側薄膜傳熱係數(k W /m 2.K ) D 0:容器內徑(M) D a :攪拌翼直徑(m) N :轉速(rp s ,l/s )k ,μ,ρ,C p :在流體平均溫度下的物性w μ:容器器壁溫度下液體的黏度(k g/m .s )K ,α,β,γ,f :參數根據契爾頓(Ch ilto n )及克勞梭德(K ra us s o l d )等的研究,在四形底圓柱容器槽中,若攪拌翼為槳式,則各參數值分別為K =0.36,a =2/3,b =1/3,g =0.14,f =1,所以,式(15)可直接寫成14.03/13/2200)()()(36.0ωμμμμρk Cp N D k D h a = (16)三、實驗裝置實驗相關條件1.試驗槽:採用SUS#304捍接成二重槽內槽有效:φ300 ⨯ H400 mm 外槽有效:φ360 ⨯ H430 mm2.熱交換管:採用紅銅 BW G #16 φ16 mm ⨯長500mm3.浮子流量計: 0~5 L/mi n ,0~10 L/min ⨯ 1支4.盤管式熱交換器:A 0=0.25m 2,D a =35.3cm 5.夾套管式熱交換器:A 0=0.377m 2,D a =32cm四、實驗步驟穩定狀態下的熱傳(熱水)A.盤管式熱交換器1.打開冷水進水閥V1讓冷水槽(內槽)中的冷水充滿,並保持溢流。

此時已將槽內的空氣排除。

2.將熱水槽內的水填滿,打開電源開關設定槽內之溫度60℃,待達穩定為止。

3.調整冷水浮子流量計,使流量保持固定,記錄溫度與流量。

(冷、熱水流量比為3:1)4.打開閥V3、V4(調B Y P A S S)、V5、V6、V8、V10、V12,開熱水幫浦,讓熱水在盤管內與外部冷水進行熱交換,啟動攪拌器,維持一定轉速40 rp m。

5.待系統達穩定狀態後,每2分鐘測定一次並記錄進出口冷水溫度、流量及熱水進出口的溫度,且約五組數據不隨時間改變即可停止,並降溫至T1=T2。

6.改變冷、熱水流量比(6:1及9:1),重覆步驟3~5。

B.夾套式熱交換器1.打開冷水進水閥V1讓冷水槽中的冷水充滿槽內,並保持溢流。

2.將熱水槽內的水填滿,打開電源開關設定槽內之溫度60℃,待達穩定為止。

3.調整冷水浮子流量計,使流量保持固定,記錄溫度與流量。

(冷、熱水流量比為3:1)4.打開V3,V4(調BY PASS) V5、V6、V9、V11、V12,讓熱水在夾套與內部冷水進行熱交換,啟動攪拌器,維持一定轉速40 rp m。

5.待系統達穩定狀態後,每2分鐘測定一次並記錄進出口冷水溫度、流量及熱水進出口的溫度,且約五組數據不隨時間改變即可停止,並降溫至T1=T2。