螺旋盘管换热器的设计

- 格式:pdf

- 大小:333.89 KB

- 文档页数:5

工艺与设备化 工 设 计 通 讯Technology and EquipmentChemical Engineering Design Communications·87·第44卷第7期2018年7月1 螺旋缠绕管式换热器应用分析从装置应用实际情况来说,在煤化工和其他领域中,以不同的结构形式,被广泛的应用。

以LNG 系列螺旋缠绕管式换热器为例,其类型主要如下:①一级制冷四股流缠绕管式换热器;②二级制冷三股流缠绕管式换热器;③三级制冷两股流缠绕管式换热器等。

此类换热器的应用涉及到多个过程,比如低温混合制冷剂、多股流回热换热过程等,设计计算复杂,缺少通用技术标准以及换热工艺设计计算法等,受到工艺流程或者物性参数等因素的影响,因此难以标准化。

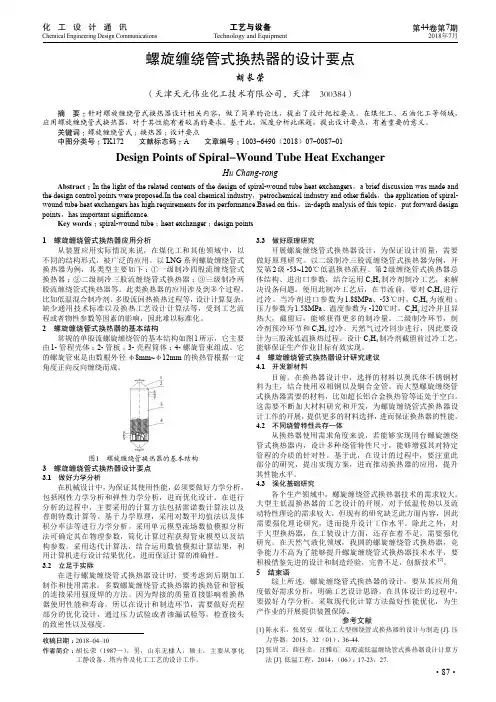

2 螺旋缠绕管式换热器的基本结构常规的单股流螺旋缠绕管的基本结构如图1所示,它主要由1-管程壳体;2-管板;3-壳程筒体;4-螺旋管束组成。

它的螺旋管束是由数根外径φ8mm~φ12mm 的换热管根据一定角度正向反向缠绕而成。

1234图1 螺旋缠绕管换热器的基本结构3 螺旋缠绕管式换热器设计要点3.1 做好力学分析在机械设计中,为保证其使用性能,必须要做好力学分析,包括刚性力学分析和弹性力学分析,进而优化设计。

在进行分析的过程中,主要采用的计算方法包括雷诺数计算法以及普朗特数计算等。

基于力学原理,采用对数平均值法以及体积分率法等进行力学分析。

采用单元模型流场数值模拟分析法可确定其在物理参数,简化计算过程获得管束模型以及结构参数。

采用迭代计算法,结合运用数值模拟计算结果,利用计算机进行设计结果优化,进而保证计算的准确性。

3.2 立足于实际在进行螺旋缠绕管式换热器设计时,要考虑到后期加工制作和使用需求。

多数螺旋缠绕管式换热器的换热管和管板的连接采用强度焊的方法。

因为焊接的质量直接影响着换热器使用性能和寿命,所以在设计和制造环节,需要做好壳程部分的优化设计,通过压力试验或者渗漏试验等,检查接头的致密性以及强度。

螺旋缠绕管壳换热器在换热机组中的设计和应用【摘要】介绍了SECESPOL螺旋缠绕管壳换热器在换热机组中的设计和应用,螺旋缠绕管壳换热器体积小、节能效果明显,故障率低,维护保养工作量少,机组在运行期间可以采用巡检的方式,采用无人值守的方式进行运行;同时在故障时可以采用短信通知的模式及时通知维修人员进行故障的排除,降低人工成本。

随着房地产面积的增加,采暖面积随之增加,为螺旋缠绕管壳换热器在换热机组中的应用提供了巨大的市场和广阔的应用前景。

【关键词】换热机组;螺旋缠绕管壳换热器;设计;应用0.前言我国幅员辽阔、人口众多,城镇供暖虽然经过多年的快速发展,但是集中供热覆盖率仍处于较低水平。

目前仅在北方各省的主要城镇建有集中供热系统,且平均覆盖率不到50%;未来随着房地产业的蓬勃发展,城镇化率的提高,区域小锅炉的拆除和旧城区的管网建设改造等均为集中供热市场创造了巨大而持续的需求,居民采暖的热力消费随着经济收入的增加增速在不断增长,集中供热面积的快速增加给螺旋缠绕管壳换热器提供了广阔的应用市场。

1.SECESPOL螺旋缠绕管壳换热器的优点(1)换热系数大,换热效率高,单位面积换热能力是传统管壳换热器3-7倍,螺旋螺纹管多层盘绕。

(2)耐高温、耐高压,运行安全可靠:耐高温400℃、耐高压:1.6Mpa,全不锈钢焊接结构,统一的膨胀系数;弹性管束结构自动消除各种应力破坏。

(3)体积小、重量轻、安装方便,是国产管壳式换热器的1/5左右,无需特制基础,只需和管道相连接;节省安装及基建费用,螺旋独特结构。

(4)运行噪音小:独特的100°连接,对流体起到缓冲作用,降低噪音。

(5)节能显著,蒸汽耗量少,换热更充分,运行费用低。

先进的弹性螺旋换热管束,强制湍流,换热充分;长换热管(为壳体高度的3至4倍);物料停留时间长,换热充分;非对称流换热设计;逆流换热。

(6)后期维护费用低、使用寿命长,清洗方便,维护费用低。

在非化工工艺中使用,保修期为8年。

螺旋缠绕式换热器螺旋螺纹管式换热器是近年来推出的一种新型高效节能的换热设备,它在设计上完全突破了传统管壳式换热器的设计思路,从材料选择到结构形式、外形体积等方面与传统管壳式换热器相比均有大幅度变化,多项技术创新使该换热器从外观到性能等各方面明显超越了传统管壳式换热器,改变了传统换热器结构简单、体积庞大、外形粗糙、效率低下的特点,是传统换热器的更新换代产品。

中文名:螺旋螺纹管换热器性质:换热设备特点:新型高效节能优点:安装方便,占地面积小应用:汽-水换热领域组成:芯体和壳体1螺旋螺纹管式换热器的技术优势:螺旋螺纹管式换热器最大特点来自于它超高的换热系数,一般可为传统管壳式换热器的2-3倍,同时具备较好的节能效果,与传统管壳式换热器相比,可节能10%以上。

螺旋螺纹管式换热器的外面也一改传统换热器的粗放形象,外壳从筒体到法兰,全部选用不锈钢材料,换热器外表面做镜面抛光处理,美观性大大提高。

螺旋螺纹管式换热器的优势还来自于它体积和重量仅为传统管壳式换热器的几分之一,安装过程不再需要复杂的起重工具和设备,人工即可完成。

该换热器由于管程阻力较大不适合汽源压力较低及水/水换热工况。

螺旋螺纹管式换热器的结构螺旋螺纹管式换热器由芯体和壳体两部分组成,芯体主要由换热管组成,壳体由筒体和封头等组成,上下封头各设两个开口,同一封头上的开口中心呈90°角,使换热器全部参与换热,无死区。

螺旋螺纹管式换热器的应用领域螺旋螺纹管式换热器具有高效的换热性能,在汽-水换热领域表现极佳,广泛应用于暖通和生活热水方面,同时在深冷装置上也有优异表现,在化工和医药等方面取得了广泛应用。

螺旋螺纹管换热器优点(一)螺旋螺纹管换热器热效率高,更加节省能量(蒸汽)内部独特的反向缠绕、螺旋上升的盘管结构,以逆流方式换热,使蒸汽在换热管束中得以充分冷凝,无须经过二次换热,故可以节省大量蒸汽;(二)螺旋螺纹管换热器为全不锈钢焊接,耐高温高压由于螺旋螺纹管换热器的换热管束和壳体全部采用不锈钢材质,具有统一的膨胀系数,其最高承压1.6MPa,最高耐温400℃,不会由于压力和温度不稳定而引起换热器的变形;无需减温减压装置。

螺旋螺纹换热器强化传热设计韩强SECESPOL国际集团山东鸿基换热技术有限公司摘要:本文对SECESPOL螺旋螺纹换热器其设计双面强化传热效果进行了分析,介绍了其在制药企业的应用点及节能减排中的应用。

SECESPOL换热器为欧盟EU原装进口产品,是SECESPOL国际集团结合波兰格坦斯克理工大学及多个研究院传热技术之精华,于1988年发明生产的一种螺旋螺纹管换热器。

产品严格按照美国机械工程师(ASME)标准制造,是目前世界上最先进的管壳式换热器之一。

综合其设计理论依据,结构特点,性能分析及客户案例,它同时具有安全、高效节能、体积小、表面光洁维护费用低、使用寿命长等特点,相对于传统换热器它是具有划时代意义的节能产品,通过国内上百家制药企业的应用,在节能减排中起到了重要的作用。

关键词:换热器螺旋缠绕安全节能一.设计依据:SECESPOL换热器较传统换热器,依据国际先进设计理论,计算准确,设计合理。

1.螺旋螺纹管设计,双侧强化传热设计。

2.利用欧文(OWEN)湍流抖振频率准则原理,消除换热器湍流抖振现象,热应力自消除。

3.利用声共鸣许用准则(Eisinger准则和Bevins准则),抑制声驻波,降低运行噪音。

4.利用CFD(计算流体力学技术),FEM(有限元技术),提高计算精度。

二.独特设计及机理:传热系数是传热设备的一个重要技术指标,强化换热表面对流传热是提高传热系数的有效措施。

SECESPOL换热器通过独特的结构设计,显著提高换热系数,实现高效节能。

1.材质:SECESPOL全不锈钢换热器,换热管为不锈钢316L材质,壳程为不锈钢316材质,以满足不同复杂物料的换热要求。

最高耐温400℃,最高耐压1.6Mpa。

换热管壁厚0.6mm。

2.螺纹管束:SECESPOL换热管采用高效不锈钢双螺纹管。

该管束表面设计周期变化的环形螺纹,当换热管内外物料流动时,由于流通截面和流动方向的不断变化,破坏层流底层,提高流体湍流强度和湍流的给热能力。

螺旋板式换热器的基本构造螺旋板式换热器与其他种类换热器相比的特点是,传热流道长、流道间距大、耐热温、不易泄漏。

因此它换热效率较高,换热后冷介质的温度容易接近热介质的温度,适于粘稠性物料和含有颗粒性物料的加温或降温处理,但不适于含有纤维性物料换热。

螺旋板式换热器也适用于有机化合物蒸汽的冷凝加工。

二、螺旋板式换热器的基本构造和工作原理螺旋板式换热器是由两张较长的钢板叠放在一起卷制而成的,如图一,每张板上均布地焊有定距柱,它使两张板之间产生一定的间距,形成换热流道,定距柱起到支撑钢板抵抗流体压力的作用,也起到流体在换热流道中流动时增加湍流从而提高换热效率的作用。

相邻两流道流过的两种流体温度不同,它们通过螺旋钢板进行传热,达到换热的目的。

两流道的间距可以相同,也可不同。

流道间距不能太小,也不能太大,太小容易堵塞,太大不利于传热,在制造工艺结构上也难以实现,一般为8-30mm 较为适宜。

图一对于进行换热的两种介质,如果都是液体,在螺旋板式换热器的六道中是按螺旋方向流动的,如图二,并且按逆流的方式流动,所谓逆流是指相邻流道中两种液体流动的方向相反,这样能使两流体在相互传热的流程中始终保持一定的温差,从而可获得较好的效果。

对于换热的两种介质,一种是液体,另一种是汽(气)体,可按错流方式流动,所谓错流,是指液体按螺旋方向流动,汽(气)体按换热器的轴向直接通过,如图三,这主要是考虑到汽(气)体的特点,适于较大的流量,减少阻力,适用于有机蒸汽冷凝。

根据具体工况,蒸汽也可按螺旋方向流动,但气体由于热容量较小,一般那要按轴向直接通过。

图二图三三、螺旋板式换热器的类型1.不可拆式卷制后的螺旋板式换热器,其两端焊死,它不可拆卸,形成固定结构,流程内部不可触及。

它适用于不易堵塞的流体换热。

不可拆式又有卧式和立式的结构。

2.可拆式卷制后的螺旋板式换热器,每端只将一个流道焊死,而另一个流道开放,然后在端面上加端盖加以密封。

其端盖可以拆卸,从而清理流道内部。

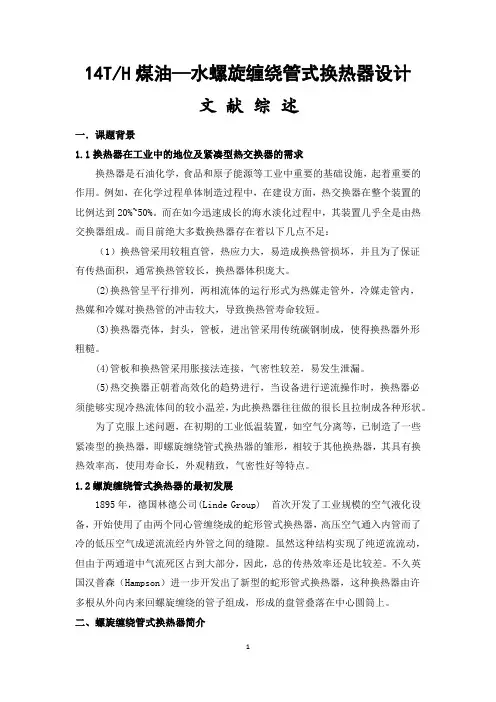

14T/H煤油—水螺旋缠绕管式换热器设计文献综述一.课题背景1.1换热器在工业中的地位及紧凑型热交换器的需求换热器是石油化学,食品和原子能源等工业中重要的基础设施,起着重要的作用。

例如,在化学过程单体制造过程中,在建设方面,热交换器在整个装置的比例达到20%~50%。

而在如今迅速成长的海水淡化过程中,其装置几乎全是由热交换器组成。

而目前绝大多数换热器存在着以下几点不足:(1)换热管采用较粗直管,热应力大,易造成换热管损坏,并且为了保证有传热面积,通常换热管较长,换热器体积庞大。

(2)换热管呈平行排列,两相流体的运行形式为热媒走管外,冷媒走管内,热媒和冷媒对换热管的冲击较大,导致换热管寿命较短。

(3)换热器壳体,封头,管板,进出管采用传统碳钢制成,使得换热器外形粗糙。

(4)管板和换热管采用胀接法连接,气密性较差,易发生泄漏。

(5)热交换器正朝着高效化的趋势进行,当设备进行逆流操作时,换热器必须能够实现冷热流体间的较小温差,为此换热器往往做的很长且拉制成各种形状。

为了克服上述问题,在初期的工业低温装置,如空气分离等,已制造了一些紧凑型的换热器,即螺旋缠绕管式换热器的雏形,相较于其他换热器,其具有换热效率高,使用寿命长,外观精致,气密性好等特点。

1.2螺旋缠绕管式换热器的最初发展1895年,德国林德公司(Linde Group) 首次开发了工业规模的空气液化设备,开始使用了由两个同心管缠绕成的蛇形管式换热器,高压空气通入内管而了冷的低压空气成逆流流经内外管之间的缝隙。

虽然这种结构实现了纯逆流流动,但由于两通道中气流死区占到大部分,因此,总的传热效率还是比较差。

不久英国汉普森(Hampson)进一步开发出了新型的蛇形管式换热器,这种换热器由许多根从外向内来回螺旋缠绕的管子组成,形成的盘管叠落在中心圆筒上。

二、螺旋缠绕管式换热器简介2.1换热器结构螺旋缠绕管式换热器由绕管芯体和壳体两部分组成,绕管芯体由中心筒,换热管,垫条及管等组成。

一种螺纹管缠绕式换热器的制作方法本实用新型涉及热交换设备技术领域,具体为一种螺纹管缠绕式换热器。

背景技术:传统陶瓷套管余热器,其优点是利用余热对助燃风进行加热,从而节约天然气,但由于其本身工艺粗糙,并固定在烟道中,无法移动,使得难清理,从而易损坏,并无法修补,使得换热效率低下,无法满足目前工业生产需求。

技术实现要素:本实用新型的目的在于提供一种螺纹管缠绕式换热器,具备重量轻、易于维修、流体的湍流程度大、换热效果好的优点,解决了现有陶瓷套管换热难清理、易损、维修不便且换热效率低的问题。

为实现上述目的,本实用新型提供如下技术方案:一种螺纹管缠绕式换热器,包括换热器管体,所述换热器管体由管体外壳和管箱组成,管体外壳和管箱之间通过螺栓固定连接,所述管体外壳的一端上设有流体进管,所述流体进管为空心圆柱体结构,且空心圆柱体的一端贯穿管体外壳一端的内壁,并固定于安装于内壁上,所述管箱的一端设有流体出管,所述流体出管为空心圆柱体结构,且空心圆柱体的一端贯穿管箱一端的内壁,并固定安装于内壁上,管体外壳的内部为空腔,空腔中固定安装有螺纹换热管组,所述螺纹换热管组由独立的螺纹管芯组成,且螺纹管芯之间螺旋缠绕式排列,所述螺纹管芯的外壁上设有弧形凸起块,内壁上设有弧形凹型槽,所述弧形凸起块和弧形凹型槽交错式固定安装于螺纹管芯的内外壁中,管箱的内部为空腔,空腔中固定安装有管板,所述管板为圆盘体结构,并通过螺栓固定安装在管箱空腔内的基座中,管板上还开设有圆柱体孔洞,所述圆柱体孔洞通过穿孔设备贯穿管板的内壁形成,且圆柱体孔洞的直径与螺纹管芯的直径相适配,螺纹管芯通过穿插在管板上的圆柱体孔洞固定安装在管体外壳的内部空腔中。

优选的,所述管体外壳和管箱均采用铝合金复合材加工制作。

优选的,所述螺纹管芯采用紫铜合金材料加工制作,与交错固定安装于螺纹管芯内外壁上的弧形凸起块和弧形凹型槽一体成型。

优选的,所述管体外壳的空腔中还固定安装有折流板,折流板为圆盘体结构,并通过螺栓固定安装在管体外壳的空腔中。

低温与超导第37卷 第12期制冷技术Refrigerati on Cryo .&Supercond .Vol .37 No .12收稿日期:2009-11-09作者简介:江斌(1972-),男,博士研究生,讲师,主要研究方向为热泵技术应用、高效换热器研制和制冷空调控制技术。

盘状螺旋管换热器的实验研究江斌,陈则韶(中国科学技术大学,合肥230027)摘要:介绍了一种适用于小流量大温升的新型盘状螺旋管换热器,具有结构简单、质轻,体积小的特点;利用相关的实验研究,获得其换热性能和流动阻力特性。

实验结果表明,其在小流量下仍具有较高的传热系数,适合于做热泵热水器的水冷换热器。

关键词:逆流式换热器;螺旋管;热泵热水器Exper i m en t study on the sp i ra l hea t exchangerJ iang B in,Chen Zeshao(University of Science and Technol ogy of China,Hefei 230027,China )Abstract:A new type heat exchanger with the s p iral coil used in l ow fl ow rate and high te mperature difference case was in 2tr oduced in this paper .The heat exchanger had many features,such as si m p le structure,light and s mall volu me .The heat trans 2fer perfor mance and fl ow resistance of the compact coil finned tube heat exchanger were investigated by means of experi m ents.The experi m ent results show that the coefficient of heat transfer can still be satisfied even under l ow fl ow rate conditi ons,and it is suited t o water -cooled condenser in the heat pu mp water heater devices .Keywords:Countercurrent heat exchanger,Sp iral Coil,Heat pu mp water heater1 前言家庭、宾馆、饭店需要大量45~55℃的热水,利用热泵原理来制热水是一种节能的好方法[1,2]。

螺旋管式换热器课程设计一、课程目标知识目标:1. 让学生理解螺旋管式换热器的基本结构、工作原理及在工业中的应用。

2. 掌握螺旋管式换热器的传热性能、流动特性及相关计算方法。

3. 了解螺旋管式换热器的选型、设计和优化方法。

技能目标:1. 培养学生运用所学知识分析、解决实际工程问题的能力,能进行简单的换热器设计计算。

2. 提高学生的动手操作能力,能利用CAD等软件绘制换热器结构图。

3. 培养学生团队协作、沟通表达及创新思维能力。

情感态度价值观目标:1. 培养学生对换热器及热工学领域的兴趣,激发学生探索科学技术的热情。

2. 增强学生的环保意识,认识到节能减排的重要性,培养学生社会责任感。

3. 培养学生严谨、认真的学习态度,养成良好的学习习惯。

分析课程性质、学生特点和教学要求,本课程将目标分解为以下具体学习成果:1. 学生能够描述螺旋管式换热器的基本结构、工作原理及在工业中的应用。

2. 学生能够运用传热学、流体力学知识进行换热器计算,并进行性能分析。

3. 学生能够利用CAD软件绘制换热器结构图,进行简单的换热器设计。

4. 学生能够通过小组合作,探讨换热器选型、设计和优化方法,提出创新性方案。

5. 学生能够认识到换热器在节能降耗、环保方面的重要性,树立正确的价值观。

二、教学内容根据课程目标,教学内容主要包括以下几部分:1. 螺旋管式换热器的基本概念及分类- 换热器的作用和分类- 螺旋管式换热器的结构特点及工作原理2. 螺旋管式换热器的传热性能分析- 传热学基础知识回顾- 螺旋管式换热器的传热计算方法- 流体流动与传热性能的关系3. 螺旋管式换热器的设计与计算- 设计依据和原则- 换热器选型及计算步骤- 换热器结构参数的确定4. 螺旋管式换热器的优化与CAD绘图- 换热器性能优化方法- CAD软件在换热器结构绘图中的应用- 螺旋管式换热器CAD绘图实践5. 螺旋管式换热器在工程中的应用案例分析- 换热器在工业中的应用实例- 案例分析与讨论- 节能减排与环保措施教学大纲安排如下:第1周:螺旋管式换热器的基本概念及分类第2周:螺旋管式换热器的传热性能分析第3周:螺旋管式换热器的设计与计算第4周:螺旋管式换热器的优化与CAD绘图第5周:螺旋管式换热器在工程中的应用案例分析三、教学方法针对本章节内容,采用以下多样化的教学方法,以激发学生的学习兴趣和主动性:1. 讲授法:- 用于讲解螺旋管式换热器的基本概念、分类、工作原理等理论知识,为学生奠定扎实的理论基础。

螺旋盘管换热器螺距螺旋盘管换热器螺距的深度评估与应用探索1. 引言螺旋盘管换热器作为一种重要的传热设备,在工业领域得到了广泛应用。

其中,螺旋盘管换热器的螺距是一个关键参数,对其传热性能和流体力学特性具有重要影响。

本文将针对螺旋盘管换热器螺距这一主题,进行深度评估与应用探索。

2. 螺旋盘管换热器螺距的基本概念螺旋盘管换热器螺距是指相邻两个螺旋盘管之间的距离。

螺距的大小直接影响到流体在螺旋盘管内的流动速度和方向,从而影响到传热效果。

较大的螺距能够提高流体的混合程度和强化传热过程,而较小的螺距则有利于流体在螺旋盘管中形成层流,降低传热过程中的压力损失。

3. 螺旋盘管换热器螺距与传热性能的关系3.1 较大螺距下的传热性能在螺旋盘管换热器中,较大的螺距可以增加流体在盘管内的混合程度,提高传热速率。

这是由于较大的螺距使流体在盘管内流动时,形成了旋涡和湍流现象,增强了传热过程中的对流传热效果。

较大的螺距还可以减小传热表面积,降低换热器的体积,提高设备的紧凑性。

3.2 较小螺距下的传热性能与较大螺距不同,较小的螺距会使流体在盘管内形成层流,降低流体的混合程度。

虽然层流传热的传热系数通常较低,但较小的螺距可以增加流体与传热表面的接触时间,提高传热效果。

而且,较小的螺距还能够增加盘管的传热面积,增大热交换面积,从而进一步提高传热性能。

4. 螺旋盘管换热器螺距的优化与应用4.1 螺距优化的方法对于螺旋盘管换热器的螺距优化,可以通过数值模拟或实验研究的方法进行。

数值模拟可以对盘管内流体的速度场、温度场和传热特性进行详细分析,从而找到最优的螺距。

实验研究则可以通过改变螺距大小,对换热器进行测试,直接测量传热系数和压力损失,找到最佳的螺距。

4.2 工程中的螺距选择在实际工程应用中,选择合适的螺距要考虑多个因素,如流体性质、流速范围、传热要求和设备紧凑性等。

对于粘性较大的流体,适宜选择较大的螺距,以增加流体的混合程度和传热速率。

螺旋板式换热器设计毕业设计(论文)任务书一、设计任务题目:反应器的混合气体换热器设计(螺旋板式)二、设计任务和设计条件生产过程的流程如图所示,反应器的混合气体经与进料物流换热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶组分。

已知混和气体的流量为56825.25㎏/h,压力为1.6 MPa,循环冷却水的压力为0.4MPa,循环水的入口温度为29℃,出口温度为39℃,试设计一台列管式换热器,完成该生产任务。

物性特征:混和气体在85℃下的有关物性数据如下(来自生产中的实测值):密度=70㎏/m3,粘度=3.5×10-5Pa·s,定压比热容=3.297kj/kg℃,热导率=0.0279w/m循环水在34℃下的物性数据:密度 =994.3㎏/m3,定压比热容=4.174kj/kg℃,热导率=0.624w/m℃,粘度=0.742×10-3Pa·s:定压比热容=3.297kj/kg℃,热导率=0.0279w/m,粘度循环水在34℃下的物性数据:密度=994.3㎏/m3,定压比热容=4.174kj/kg℃,热导率=0.624w/m℃。

三、设计内容1、换热器热设计2、换热器结构设计3、换热器强度设计4、设计计算说明书及图纸摘要螺旋板式换热器是以螺旋体为换热元件的高效换热设备,在化工、石油、轻工等许多工业部门有着广泛应用。

它分为可拆和不可拆两种结构形式,螺旋体用两张平行的钢板卷制而成,具有使介质通过的螺旋通道。

本设计参照《不可拆螺旋板式换热器型式与基本参数》和GB150-98《钢制压力容器》进行螺旋体的几何设计和强度计算以及螺旋板换热器的结构设计。

采用的常规设计法设计的不可拆螺旋板式换热器,实现了气-液流体在两螺旋通道内的全逆流低温差换热。

并在强度计算时采用增加定距柱数目的方法提高了螺旋体的强度和高度,从而提高了整个设备的承压能力。

关键词:螺旋板式换热器;结构设计;强度计算;螺旋体AbstractSpiral plate heat exchanger is based on helical body heat exchanger components for the efficient heat transfer equipment, the chemical industry, petroleum, light industry and many other industrial sectors have wider application. It is not dismantled and demolished two forms, spirochetes with two parallel plates from rolling, possess medium through the spiral channel.The reference design "can not be demolished spiral plate heat exchanger types and basic parameters" and GB150-98 "steel pressure vessels "The spiral and geometric design and strength calculation spiral plate heat exchanger design of the structure. The conventional design method designed not demolition spiral plate heat exchanger, Implementation of the gas-liquid fluid channel in two spiral of the entire current poor low temperature heat exchanger. And the strength calculation used to increase the number of columns from the method improved the spiral body strength and height, thereby increasing the overall capacity confined equipment.Keywords : spiral plate heat exchanger;structural design;strength calculation;spiral目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)第1章绪论 (1)1.1换热器简介 (1)1.1.1换热器在工业中的应用 (1)1.1.2换热器的作用与发展历史 (3)1.1.3换热器的分类 (4)1.1.4各种换热器的特点 (5)1.1.5换热设备的发展趋势 (6)1.2螺旋板换热器 (7)1.2.1螺旋板换热器的发展概况 (7)1.2.2螺旋板换热器的优缺点 (8)1.3设计思路及工作方法 (10)第2章传热工艺计算 (12)2.1 设计参数及任务 (12)2.2确定设计方案 (12)2.2.1螺旋板换热器的分类 (12)2.2.2设计计算中应考虑的问题 (14)2.3 传热量的计算 (15)2.3.1传热量Q (15)2.4 螺旋通道与当量直径的计算 (16)2.5 雷诺数Re与普兰特准数Pr (16)2.6通道传热系数α的计算 (17)2.7总传热系数K (19)t∆ (20)2.8对数平均温差m2.9换热器传热面积 (21)L (21)2.10螺旋板的有效换热长度Y第3章几何设计 (22)3.1螺旋板有效圈数 (22)3.2螺旋板圈数 (22)3.3螺旋通道长度 (22)D (22)3.4螺旋体长轴外径第4章流体压力降 (24)∆的方法 (24)4.1第一种计算压力降p∆的方法 (25)4.2第二种计算压力降p∆的方法 (26)4.3第三种计算压力降p4.4确定压力降 (26)第5章螺旋板的强度与刚度 (29)5.1螺旋板的强度计算 (29)5.2螺旋板的挠度 (31)第6章螺旋板换热器的结构设计 (34)6.1密封结构 (34)6.2定距柱尺寸 (35)6.3换热器外壳 (35)6.4压力实验 (35)6.5中心隔板尺寸 (36)6.5.1中心隔板宽度 (36)6.5.2中心隔板厚度 (37)6.5.3偏心距 (37)6.6接管 (38)6.7法兰 (39)6.8鞍座支座选取及安装位置 (39)6.9半圆端板 (40)第7章螺旋板换热器的稳定性校核 (41)7.1设备校核 (41)7.2鞍座校核 (42)7.3筒体校核 (43)7.4壳体接管开孔补强校核 (44)第8章螺旋板换热器的制造简介 (46)8.1 制造工艺程序 (46)8.2 螺旋板式换热器制造质量的控制 (46)8.2.1螺旋板板材的下料 (46)8.2.2板材拼接 (46)8.2.3焊定距柱 (46)8.2.4卷制螺旋体 (47)8.2.5焊接螺旋通道 (47)8.2.6 螺旋板换热器的装配与试压 (47)第9章总结 (49)参考文献 (51)致谢 (52)第一章绪论1.1 换热器简介1.1.1 换热器在工业中的应用[1]在工业生产中,为了实现物料之间热量传递的设备,统称为换热器。

试论螺旋板换热器的布置及配管摘要:螺旋板换热器在石油化工生产中具有重要作用,是影响石油化工生产效率和质量的关键设备。

螺旋板换热器具有多项优势,综合传热效率较高,且结果较为简单,便于后期维护管理。

螺旋板换热器的具体应用,需要结合实际生产需求和特点,对其进行科学的布置和配管处理。

因此,本文将对螺旋板换热器的布置及配管方面进行深入地研究与分析,详细阐述了螺旋板换热器的基础特征,并对其布置和佩挂要求进行分析,同时提出多项合理的意见和措施,旨在进一步提升螺旋板换热器的应用效果,提升生产效率和质量。

关键词:螺旋板换热器;布置优化;配管处理;应用优势;优化策略在石油化工企业生产过程中,所应用的换热器的形式多样,通常采用管壳式换热器、套管式换热器或板式换热器,螺旋板换热器在一些特殊的生产条件下具有良好的应用效果,因其自身的设备优点,能够提高生产过程中的换热效率,同时有利于降低生产成本,所以需要根据实际生产情况,对其布置和配管方面进行优化,不断提升螺旋板换热器的应用效果。

为此,本文对其具体的应用要点进行分析,希望能够对我国石油化工生产领域有所帮助。

1螺旋板换热器的应用优势分析根据螺旋板换热器的实践应用经验表面,将其应用是石油化工生产中,具有如下几项应用优势:1.1传热效率较好螺旋板换热器由两张钢板卷制构成,钢板之间会形成具有均匀性的螺旋通道,从而使传热介质可以在通道内流动,能够有效提高传热效果,对于温差较小的温度传递介质也有良好的效果,相比于其他换热器而言,螺旋板换热器的传热效果更加出色[1]。

1.2阻力较小因为螺旋板换热器的接管采用切向结构,所以传热介质在通道内流动的过程中,所受到的阻力较小,且螺旋通道内的曲率较为均匀,传热液体介质在流动过程中,不会发生较大的转向,所以整体所受阻力较小,能够显著提升流体介质在其内部的流动速度,进而提升换热效率。

1.3运行稳定螺旋板换热器的螺旋通道采用焊接方式进行密封处理,所以整体稳定性较好,在传热过程中不会出现较大的热量损失问题,且密封性特点决定其适合在多种不同流体介质中使用,稳定的运行条件是螺旋板换热器的显著体征。

设计说明书概述换热器是将热流体的部分热量传递给冷流体的设备,以实现不同温度流体间的热能传递,又称热交换器。

换热器是实现化工生产过程中热量交换和传递不可缺少的设备。

在化工、石油、动力、制冷、食品等行业中广泛使用各种换热器,且是上述这些行业的通用设备,占有十分重要的地位。

随着我国工业的不断发展,对能源利用、开发和节约的要求不断提高,因而对换热器的要求也日益加强。

换热器的设计制造结构改进以及传热机理的研究十分活跃,一些新型高效换热器相继问世。

换热器按传热方式的不同可分为:混合式、蓄热式和间壁式。

其中间壁式换热器应用最广泛,按照传热面的形状和结构特点又可分为管壳式换热器、板面式换热器和扩展表面式换热器(板翅式、管翅式等)。

完善的换热器在设计或选型时应满足以下各项基本要求。

(1)合理地实现所规定的工艺条件(2)安全可靠(4)经济合理(3)有利于安装、操作与维修蒸发器是制冷四大件中很重要的一个部件,低温的冷凝“液”体通过蒸发器,与外界的空气进行热交换,“气”化吸热,达到制冷的效果。

下面是256KW 水冷螺杆蒸发器的设计。

1、 查国标 GB18430.1-2007确定工况:冷水出口 7 C,冷却水入口 30 C 。

根据查表4.7和表4.11(《制冷技术与装置设计》)得:t si =12C ,t s2=7C可得蒸发温度 t °=2C; t w1 =30C ,t w2=35C可得冷凝温度 t k =40C 。

由经验设过热度为5C,过冷度为5C 。

2、 热力计算 ①制冷循环热力状态参数表 状态 点八、、 符号 单位 数值 参数来源t 0C2根据t 0确定蒸 发压力P 。

,作等压线交饱 和气体线得0 点,查图P 0102kP a 5.3h °kj?kg 4061t 1C7P 0的等压线交t 0,查 lgp-h图v1m 3?kg 0.045 h 1kj?kg 4102st 2sC64过1点作等熵 线,与P 2等压 线交点2s ,P 2二h 2skj?kg 438②热力性能指标计算3、蒸发器设计计算①初步规划选择干式蒸发器,传热管选用内微肋管铜管,基本参数如下:外径d0=16mm 内径d j=14.66mm 翅高f=0.17mm,翅数N n = 68。