发动机装配生产工艺流程图

- 格式:docx

- 大小:26.10 KB

- 文档页数:2

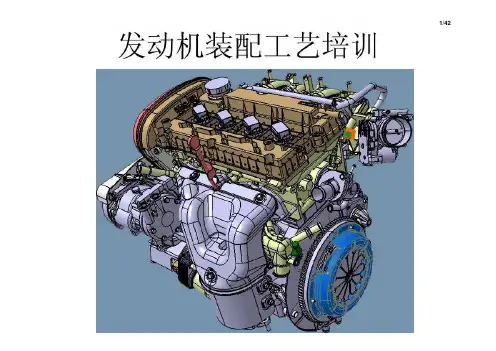

AVL 发动机产品装配图解 1.6CBR.VVT1.6CBR.VVT发动机外型图(五:1.6CBR.VVT发动机外型图(六: 酷!发动机装配发动机装配主要由以下几部分组成: 一、活塞连杆装配;二、发动机短发装配;三、气缸盖总成装配;四、发动机总成装配;五、附件装配和选装件装配等。

一、短发动机总成装配——1.6CBR VVT • 发动机短发主要由以下几部分组成: 1、缸体+框架; 2、曲柄连杆机构; 3、机油收集器总成; 4、油底壳总成;5 、水泵、机油泵、曲轴前后油封、水道和油道及相应的丝堵和碗型塞等附件。

1、缸体本体图缸体上平面左侧面(从后向前看缸体左面水套孔缸体左面机油滤清器安装面缸体前端面缸体后端面后油封安装孔水泵安装处缸体前端面回油道碗型塞孔机油泵及前油封安装座孔缸体前端面主油道_装丝堵缸体后端面曲轴箱平衡空__闷头缸体后端面主油道_装丝堵7、进气管分总成装配(7) .节流阀体总成的安装:进气管上节流阀体总成安装孔进气管和节流阀体合装将节流阀体按图所示,装在进气管上,装上四只螺栓并拧紧到10Nm 节流阀体总成进气管总成在发动机上的装配8、缸体与缸盖合装 1、检查缸盖总成下平面有无磕碰伤及缺件现象,并清洁下表面; 2、检查汽缸盖垫片,并将其装在缸体上平面的定位销上(注意垫片较厚的一层在上层,有字的一面向上; 3、将检查完毕的缸盖总成通过2只定位销装在缸体上。

4、装上机油收集器座垫片和机油收集器座,拧紧固定螺栓。

检查缸盖下平面有无磕碰及杂物机油收集器座垫片气缸盖垫片(两层,较厚一层在上)气缸盖垫片在缸体上的安装—有字一面向上。

机油收集器气缸盖定位圆柱销8x10-2只9、拧紧缸盖螺栓 1、装上缸盖螺栓和螺栓垫片。

2、按规定要求分步拧紧气缸盖螺栓; 3、拧紧顺序按下图有1~10,或用拧紧机同步拧紧; 4 气缸盖螺栓及垫片 M10x1.5-10只进气侧 10 9 6 5 1 2 排气侧 3 4 7 8 前端后端气缸盖螺栓及垫片10、节温器总成分装节温器壳的分装 1、节温器管接头分装:用松香水清洁待安装孔和接头,在接头上涂一圈乐泰648胶,用夹具固定壳体后用手工工具或压床将管节头压到位. 2、将节温器装在节温器壳内,盖上节温器上盖,装上固定螺栓并拧紧到10Nm。

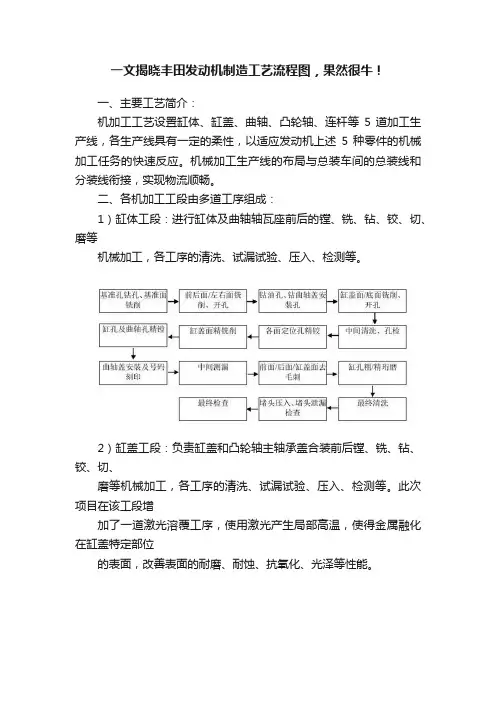

一文揭晓丰田发动机制造工艺流程图,果然很牛!一、主要工艺简介:机加工工艺设置缸体、缸盖、曲轴、凸轮轴、连杆等5 道加工生产线,各生产线具有一定的柔性,以适应发动机上述5 种零件的机械加工任务的快速反应。

机械加工生产线的布局与总装车间的总装线和分装线衔接,实现物流顺畅。

二、各机加工工段由多道工序组成:1)缸体工段:进行缸体及曲轴轴瓦座前后的镗、铣、钻、铰、切、磨等机械加工,各工序的清洗、试漏试验、压入、检测等。

2)缸盖工段:负责缸盖和凸轮轴主轴承盖合装前后镗、铣、钻、铰、切、磨等机械加工,各工序的清洗、试漏试验、压入、检测等。

此次项目在该工段增加了一道激光溶覆工序,使用激光产生局部高温,使得金属融化在缸盖特定部位的表面,改善表面的耐磨、耐蚀、抗氧化、光泽等性能。

3)曲轴工段:负责曲轴的镗、铣、钻、铰、切、磨等机械加工,以及过程中的清洗、高频淬火、动平衡修正、压入、检测等。

4)凸轮轴工段:负责凸轮轴机械加工和过程中的清洗、磁气探伤、检测等。

5)连杆工段:负责连杆体和连杆盖合装前后的机械加工,过程中的清洗、压入、油孔检查、孔径检测、称重量、刻印、分选等。

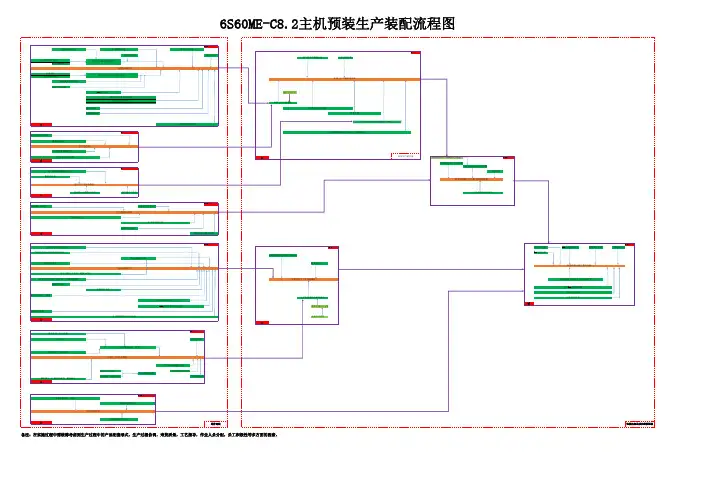

三、装配工艺包括发动机装配和发动机试验两部分。

1、装配部分将工件和零配件按照一定次序组装,部分工位还需清洗;(1)机加工工件在机加工车间清洗达标后直接进入装配线,外协件、外购件需清洗后送至相应工位;(2)总装线的对应工位处垂直设置缸体、缸盖、缸盖罩、凸轮轴室、活塞连杆、侧面模块、进排气歧管等分装线,分总成检测合格后,进入总装线;(3)重要螺栓连接部位,如主轴承座、活塞连杆处和飞轮等部位的螺栓连接采用电子扭矩控制的扳手进行螺栓紧固;其它有扭矩要求的连接部位采用单头定扭扳手;(4)装配线上配置专机和检测设备进行检测,如曲轴扭矩检测装置、后油封油底壳检漏机、缸盖检漏装置、翻转机等;(5)车间物料搬运采用柔性吊、行车、叉车来完成。

2、试验部分(1)发动机试验前先检查水、电、气路检查;(2)发动机出货试验方面进行冷磨试验、热磨试验、性能试验(耐久)。

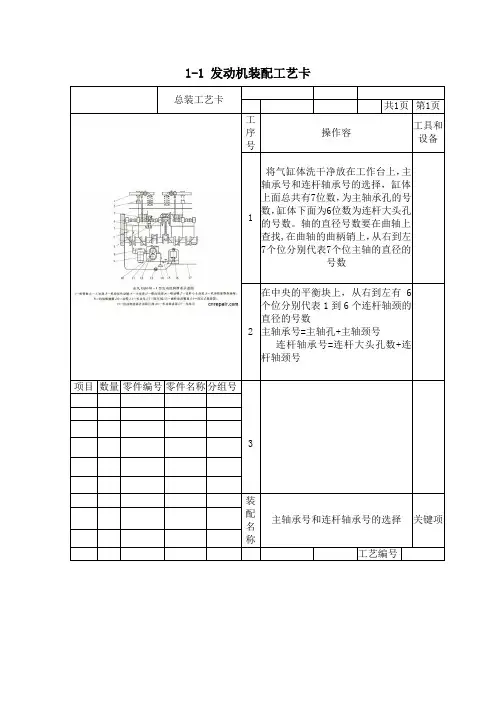

总装工艺卡共1页第1页工序号操作容工具和设备1将气缸体洗干净放在工作台上,主轴承号和连杆轴承号的选择,缸体上面总共有7位数,为主轴承孔的号数,缸体下面为6位数为连杆大头孔的号数。

轴的直径号数要在曲轴上查找,在曲轴的曲柄销上,从右到左7个位分别代表7个位主轴的直径的号数2 在中央的平衡块上,从右到左有6个位分别代表1到6个连杆轴颈的直径的号数主轴承号=主轴孔+主轴颈号连杆轴承号=连杆大头孔数+连杆轴颈号项目数量零件编号零件名称分组号3装配名称主轴承号和连杆轴承号的选择关键项工艺编号总装工艺卡共1页第1页工序号操作容工具和设备1安装之前要清洗油孔和螺丝孔(用压缩空气)。

把缸体正直平放。

安装主轴承,有油槽并且带油孔的安装轴承必须安装在轴承座孔中,主轴承必须正确安装,如果安装错误,可能堵住油孔,造成曲轴烧坏。

轴承安装好后,在每个轴承上涂一层机油。

2装曲轴,主轴承安装好,把曲轴放在缸体上,安放时应小心谨慎,接下来安装止推轴承,油槽面的方向,在前面的朝前方,在后面的止推轴承油槽面朝后方。

项目数量零件编号零件名称分组号安装时应根据主轴承盖上原来所到的记号,按照1到7 的顺序装好,并保证主轴承盖上向前的记号,朝向发动机前方,然后按照双中间到两边的原则,分两次到三次,将主轴承盖螺栓上紧到规定的扭矩。

3装配名称曲轴的安装过程关键项工艺编号总装工艺卡共1页第1页工序号操作容工具和设备1先把衬套用压力机压在连杆小头然后将活塞和连杆置于油中加热60~80摄氏度,取出后迅速擦净座孔,在衬套涂上一层润滑油,把连杆小头放入到活塞,把活塞销插入活塞,并用橡胶锤轻轻的敲击,直至配合到位,再装入挡圈。

2 安装时注意活塞的向前记号和连杆的向前记号都指向发动机前方。

在安装活塞之前要确认活塞和气缸套筒之间的间歇,选择适当厚度的厚薄规,放入气缸筒里面,然后插入活塞,这时活塞感到略微有阻力,说明间歇比较恰当,接下来判断活塞环在安装状态时的开口间歇应在规定的围,将活塞环顶入气缸套筒,用厚薄规测量其开口端的间歇,确定符合规定。

装配流程一、检查、测量缸体内孔径,失圆度、锥度在0.01mm以内,活塞与缸套的配合间隙在-0.05mm以内二、测量活塞环的开口间隙:一道:0.20mm-0.30mm,二道:0.25mm-0.35mm,油环:0.40 mm-0.50mm。

三、测量曲轴主轴轴径50±mm,连杆轴轴径38±mm。

四、测量缸体大瓦盖内孔径54±mm,瓦盖· m s 测量连杆大头内孔径41±mm,瓦盖· m五、缸体大瓦装入测量瓦内孔径拧紧力矩· m连杆瓦装入测量瓦内孔径拧紧力矩· m六、大瓦内孔径尺寸减主轴径尺寸等于大瓦配合间隙(-0.04mm)实际维修尺寸:大瓦0.02 mm小瓦0.015mm七、用压缩空气把缸体各油道、水道杂质颗粒吹干净。

八、大瓦内涂润滑油,曲轴用干净汽油清洗,涂润滑机油,将止推片装入缸体第三道主轴轴承两侧,调整曲轴纵向窜动量(0.10mm)拧紧主轴轴承紧固螺丝(· m)九、装配曲轴前端机油泵,涂密封胶加纸垫把曲前油封水平装入机油泵油封处工作面涂少量黄油。

十、曲轴后端盖,涂密封胶加纸垫,装曲轴后油封,工作涂少量黄油,装飞轮、螺丝(· m)十一、装水泵,涂密封胶,加水泵纸垫。

十二、正确装配连杆瓦,按标记装配活塞与连杆,按规定正确装配各活塞环。

环口要与销孔错开十三、用专用工具把活塞连杆组,装入各缸中,连杆螺丝拧紧力矩kgf · m。

十四、把机油泵灌入机油,按发动机运转方向转动曲轴,让机油从机油滤芯处排出,待机油和杂物排出后再把机油滤灌满油装上,继续旋转曲轴,直至机油从缸体主油道排出,把机油集滤器装上。

十五、油底壳清洗干净,涂密封胶放油底垫,装配油底壳,分三次把螺丝拧紧力矩· m。

十六、装配左右引擎角支架。

十七、组装缸盖,测量各导管的内径尺寸与气门的间隙保证2-5丝,加工导管外部并保证导管的外部不渗漏。