autoform全工序设置

- 格式:doc

- 大小:1.45 MB

- 文档页数:24

冲压成形分析autoform设置规范冲压成形分析Autoform设置规范1范围本标准规定了冲压成形Autoform分析的要求。

本标准适用于冲压拉延、成形、翻边、整形等工序CAE分析。

本标准适用用于Autoform4.0以上版本冲压SE分析设置,不适用于生产性精细化冲压工艺分析。

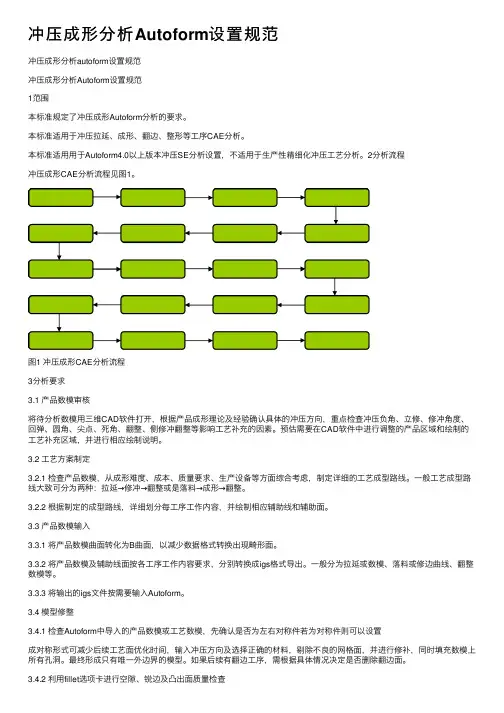

2分析流程冲压成形CAE分析流程见图1。

图1 冲压成形CAE分析流程3分析要求3.1 产品数模审核将待分析数模用三维CAD软件打开,根据产品成形理论及经验确认具体的冲压方向,重点检查冲压负角、立修、修冲角度、回弹、圆角、尖点、死角、翻整、侧修冲翻整等影响工艺补充的因素。

预估需要在CAD软件中进行调整的产品区域和绘制的工艺补充区域,并进行相应绘制说明。

3.2 工艺方案制定3.2.1 检查产品数模,从成形难度、成本、质量要求、生产设备等方面综合考虑,制定详细的工艺成型路线。

一般工艺成型路线大致可分为两种:拉延→修冲→翻整或是落料→成形→翻整。

3.2.2 根据制定的成型路线,详细划分每工序工作内容,并绘制相应辅助线和辅助面。

3.3 产品数模输入3.3.1 将产品数模曲面转化为B曲面,以减少数据格式转换出现畸形面。

3.3.2 将产品数模及辅助线面按各工序工作内容要求,分别转换成igs格式导出。

一般分为拉延或数模、落料或修边曲线、翻整数模等。

3.3.3 将输出的igs文件按需要输入Autoform。

3.4 模型修整3.4.1 检查Autoform中导入的产品数模或工艺数模,先确认是否为左右对称件若为对称件则可以设置成对称形式可减少后续工艺面优化时间,输入冲压方向及选择正确的材料,剔除不良的网格面,并进行修补,同时填充数模上所有孔洞。

最终形成只有唯一外边界的模型。

如果后续有翻边工序,需根据具体情况决定是否删除翻边面。

3.4.2 利用fillet选项卡进行空隙、锐边及凸出面质量检查ErroTolerance容许的误差=0.1mm;Max. Side Lenth 最大边长=30mm(Face面);锐边与倒角:Fillet/Check Radius 过渡/检查圆角 =1mm;Global Radius 全局圆角=3mm。

冲压成形分析Autoform设置规范冲压成形分析autoform设置规范冲压成形分析Autoform设置规范1范围本标准规定了冲压成形Autoform分析的要求。

本标准适⽤于冲压拉延、成形、翻边、整形等⼯序CAE分析。

本标准适⽤⽤于Autoform4.0以上版本冲压SE分析设置,不适⽤于⽣产性精细化冲压⼯艺分析。

2分析流程冲压成形CAE分析流程见图1。

图1 冲压成形CAE分析流程3分析要求3.1 产品数模审核将待分析数模⽤三维CAD软件打开,根据产品成形理论及经验确认具体的冲压⽅向,重点检查冲压负⾓、⽴修、修冲⾓度、回弹、圆⾓、尖点、死⾓、翻整、侧修冲翻整等影响⼯艺补充的因素。

预估需要在CAD软件中进⾏调整的产品区域和绘制的⼯艺补充区域,并进⾏相应绘制说明。

3.2 ⼯艺⽅案制定3.2.1 检查产品数模,从成形难度、成本、质量要求、⽣产设备等⽅⾯综合考虑,制定详细的⼯艺成型路线。

⼀般⼯艺成型路线⼤致可分为两种:拉延→修冲→翻整或是落料→成形→翻整。

3.2.2 根据制定的成型路线,详细划分每⼯序⼯作内容,并绘制相应辅助线和辅助⾯。

3.3 产品数模输⼊3.3.1 将产品数模曲⾯转化为B曲⾯,以减少数据格式转换出现畸形⾯。

3.3.2 将产品数模及辅助线⾯按各⼯序⼯作内容要求,分别转换成igs格式导出。

⼀般分为拉延或数模、落料或修边曲线、翻整数模等。

3.3.3 将输出的igs⽂件按需要输⼊Autoform。

3.4 模型修整3.4.1 检查Autoform中导⼊的产品数模或⼯艺数模,先确认是否为左右对称件若为对称件则可以设置成对称形式可减少后续⼯艺⾯优化时间,输⼊冲压⽅向及选择正确的材料,剔除不良的⽹格⾯,并进⾏修补,同时填充数模上所有孔洞。

最终形成只有唯⼀外边界的模型。

如果后续有翻边⼯序,需根据具体情况决定是否删除翻边⾯。

3.4.2 利⽤fillet选项卡进⾏空隙、锐边及凸出⾯质量检查ErroTolerance容许的误差=0.1mm;Max. Side Lenth 最⼤边长=30mm(Face⾯);锐边与倒⾓:Fillet/Check Radius 过渡/检查圆⾓ =1mm;Global Radius 全局圆⾓=3mm。

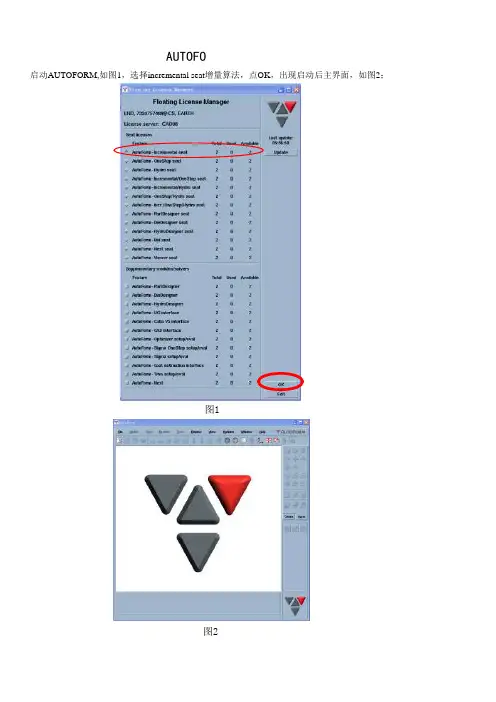

AUTOFORM简明操作过程启动AUTOFORM,如图1,选择incremental seat增量算法,点OK,出现启动后主界面,如图2;图1图2点击菜单栏的File-New,选择需要分析的IGS文件,并文件命名,建立新档;如图3点击Process generator图标,出现如图4界面图3图4输入文件名选择igs 文件输入板料厚度设置料片,可外界导入,也可直接绘制,如图6,图7.绘制料片线进入Process generator设置界面,未设置项为红色显示,如图5图5料片线输入坐标值图6图7开始设置工具Tools,如图8为为设置状态按范围选择图8依次选择die, punch, binder.各自参数设置如下:凹模位于板料上方凹模运动行程,该例设为200凸模位于板料下方压边圈位于板料下方压边圈拉延行程该例设为80 binder选择工具中心Process设置,设置参数如下图:重力加载项即模具装在压机上的初始状态闭合状态即凹模和压板圈的压料过程速度V=1时间Time=S/V=S/1=S故closing和drawingTime设置数值如下计算die:200binder:80closing=die-binder=120drawing=binder=80拉延过程即料片压紧后到拉延到底的板料成形过程恒定压边力,根据实际设定摩擦系数LubeAutoForm默认状态为0.15更改此系数对成形效果影响较大,有时更改一下拉延效果会很漂亮添加拉延筋,Add drawbead. AutoForm采用等效拉延筋添加拉延筋设置前后对比如下图结果控制:拉延筋宽度一般设12或15阻尼力根据需要可更改可外界导入或直接绘制重新计算/断点续算:标记设置为各工序的结尾。

如果后续需要计算修边、翻边等,须选择此项输出选项ALL ON,以便显示所有的结果.设置完后,工具位置开始计算开始模拟计算检查:各行程是否正确开始计算单动拉延设置基本运用以上计算结果:。

![[最新]autoform全工序模拟培训教程精编版](https://uimg.taocdn.com/60c383074b73f242336c5fe8.webp)

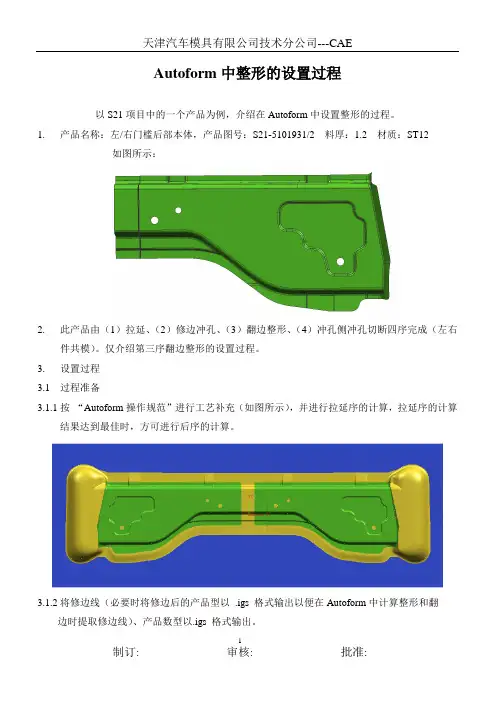

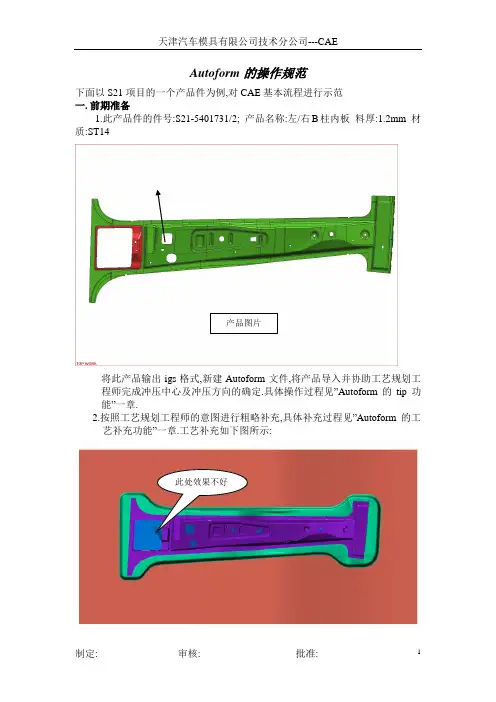

Autoform的操作规范下面以S21项目的一个产品件为例,对CAE基本流程进行示范一.前期准备1.此产品件的件号:S21-5401731/2; 产品名称:左/右B柱内板料厚:1.2mm 材质:ST14产品图片将此产品输出igs格式,新建Autoform文件,将产品导入并协助工艺规划工程师完成冲压中心及冲压方向的确定.具体操作过程见”Autoform的tip功能”一章.2.按照工艺规划工程师的意图进行粗略补充,具体补充过程见”Autoform的工艺补充功能”一章.工艺补充如下图所示:此处效果不好补充完成后进行第一次计算,具体的设置过程见” Autoform 的单动和双动过程设置”一章.计算结果如下图所示:3.对计算结果进行分析,针对成型中的问题由工艺规划工程师提出解决方案,将补充按照此方案进行修改,再一次计算.如果仍然存在问题则重复以上过程,直到工艺规划工程师认为计算结果可以接受为止.4.将坐标系输出igs 文件待用.二. 工艺补充1. 在 CAD 软件中对此产品件进行处理(例如边界处理,特殊异型孔的补充等),.处理完以后的产品如下图所示:2. 将AUTOFORM 输出的坐标系导入到100层,然后采用 UG 中的此异型孔用UG 处理edit>transform>reposition命令将产品移动到位并输出igs文件.(为了避免Autoform读入数据时产生错误,应将所有型面抽取为general B-surface)2.新建sim文件,并将处理完的CAD数据输入该文件,进行精细工艺补充(以AUTOFORM补充面输出后直接作为设计依据为目标).补充后如下图所示:三.计算及结果评估1. 精细工艺补充完成后须经工艺规划工程师确认后方可开始计算.计算结果如下图所示:2. 对计算结果进行分析,如果有问题,应由工艺规划工程师给出解决方案,修改工艺补充后继续计算.如果还有问题,则重复以上过程,直到工艺规划工程师认为计算结果可以接受为止.四.设计依据1.输出AUTOFORM补充面,压料面,坯料线等数据.(输出补充面时应先将压料面降低20mm,重新生成补充面,然后再输出)2. 将AUTOFORM 输出的数据导入UG 文件中,根据工艺规划工程师的草编工艺卡制作工艺型,作为设计依据.3. 设计依据中实际筋应该做出,并再进行计算,如果有问题,应该调节拉延筋的强度,直到计算结果可以接受为止.4.打印设计依据工艺卡,经校对后交给工艺规划工程师审核,然后下发模具规划科进行模具规划.五.加工依据1.根据设计依据对补充型面进行处理,使其满足加工编程的要求.(外板的补充面必须用UG全部重做;内板应该尽可能地利用AUTOFORM补充面,以缩短加工依据的制作周期.)2.加工依据与设计依据补充型面的偏差应该在5mm以内;分模线的偏差应该在1mm以内. 如果局部偏差超过此规定值,应由工艺规划工程师确认.。

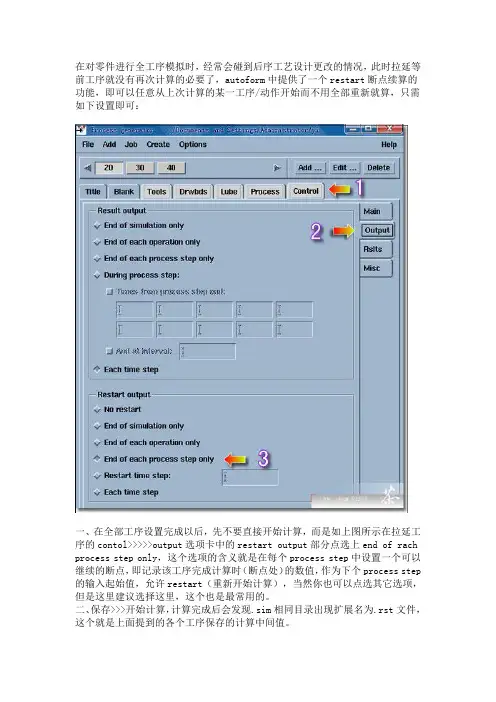

在对零件进行全工序模拟时,经常会碰到后序工艺设计更改的情况,此时拉延等前工序就没有再次计算的必要了,autoform中提供了一个restart断点续算的功能,即可以任意从上次计算的某一工序/动作开始而不用全部重新就算,只需如下设置即可:一、在全部工序设置完成以后,先不要直接开始计算,而是如上图所示在拉延工序的contol>>>>>output选项卡中的restart output部分点选上end of rach process step only,这个选项的含义就是在每个process step中设置一个可以继续的断点,即记录该工序完成计算时(断点处)的数值,作为下个process step 的输入起始值,允许restart(重新开始计算),当然你也可以点选其它选项,但是这里建议选择这里,这个也是最常用的。

二、保存>>>开始计算,计算完成后会发现.sim相同目录出现扩展名为.rst文件,这个就是上面提到的各个工序保存的计算中间值。

三、计算完成后发现其中某一后序工序需要变更,这时候就用到了上面的.rst:如上图,先不要进行更改而是打开第一工序的title>>>base选项卡的restart 部分,选择你想开始的工序,如上图所示,我想更改op30的cutting切边工序的某一数值,那么,只要选择其前一工序的restart断点也就是drawing工序即可,如图中箭头3点选make restart,这时会出现一个提示框,询问是否开始一个restart,确定即可,这时你会发现Autoform自动为你新建了一个名为XXXX.R1.sim的文件(XXXX为你原先计算时设定的文件名),后面多个r1即为你的restart文件,这样就不会对你原先的计算结果进行覆盖了,方便比对。

这些操作完成以后你可以开始更改你的工序了,由于这个是从drawing工序开始restart的,你会发现包括drawing在内的前序全部参数变成灰色,即为无法更改,从包括cutting在内的后序工序都可以自由更改参数,更改后保存开始计算,这样Autoform就不会对cutting前面的工序进行再计算了,节省了大量的时间,这个功能非常的实用,建议进行多工序模拟时按此方式操。

在对零件进行全工序模拟时,经常会碰到后序工艺设计更改的情况,此时拉延等前工序就没有再次计算的必要了,autoform中提供了一个restart断点续算的功能,即可以任意从上次计算的某一工序/动作开始而不用全部重新就算,只需如下设置即可:一、在全部工序设置完成以后,先不要直接开始计算,而是如上图所示在拉延工序的contol>>>>>output选项卡中的restart output部分点选上end of rach process step only,这个选项的含义就是在每个process step中设置一个可以继续的断点,即记录该工序完成计算时(断点处)的数值,作为下个process step的输入起始值,允许restart(重新开始计算),当然你也可以点选其它选项,但是这里建议选择这里,这个也是最常用的。

二、保存>>>开始计算,计算完成后会发现.sim相同目录出现扩展名为.rst文件,这个就是上面提到的各个工序保存的计算中间值。

三、计算完成后发现其中某一后序工序需要变更,这时候就用到了上面的.rst:如上图,先不要进行更改而是打开第一工序的title>>>base选项卡的restart部分,选择你想开始的工序,如上图所示,我想更改op30的cutting切边工序的某一数值,那么,只要选择其前一工序的restart断点也就是drawing工序即可,如图中箭头3点选make restart,这时会出现一个提示框,询问是否开始一个restart,确定即可,这时你会发现Autoform自动为你新建了一个名为XXXX.R1.sim的文件(XXXX为你原先计算时设定的文件名),后面多个r1即为你的restart文件,这样就不会对你原先的计算结果进行覆盖了,方便比对。

这些操作完成以后你可以开始更改你的工序了,由于这个是从drawing工序开始restart的,你会发现包括drawing在内的前序全部参数变成灰色,即为无法更改,从包括cutting在内的后序工序都可以自由更改参数,更改后保存开始计算,这样Autoform就不会对cutting前面的工序进行再计算了,节省了大量的时间,这个功能非常的实用,建议进行多工序模拟时按此方式操作。

这次以顶盖为例给大家讲下AF全工序设置过程,我们今天的对象为一两厢车的顶盖,我们安排下工序:

OP10 拉延 OP20 修边、侧整

OP30 修边、冲孔 OP40 上翻边

此例我们演示全工序的成型过程,最终的结果为最终的产品!

下面开始准备:原始产品、拉延模面、拉延筋、板料线、修边线、整形模面等;

注意:上图的修边线与实际的不同。

这是软件所限,为了到达修边的目的,必须用上面的形式,

有了以上的东西后,我们开始进入AutoForm开始设置了,首先打开AutoForm,本人用的是AF_PLUS_R1.1版本的,大家对照着来,低版本的一样设置,可能有些细微区别,大家自己把握。

OK,下面开始!

打开AutoForm新建SIM,把原始产品、拉延模面和整形模面全部导入到AutoForm中去,为了节省篇幅本例有些简单的步骤我就一笔带过了。

大家如果有不明白的回帖提问吧!

OK,我们点击工序设计模块!

使用单动模式,料厚0.7 ,外板都是向内偏置。

导入板料线,设对称轴,定位BINDER上,材质为DC04ZF, 下面进入工

具设置。

如上图设置好各工具的位置,Die punch binder的偏置分别为0,0.7,0.7

位置分别为-580,0,80. ,完成后如下图:

摩擦系数就用默认的0.15,工序设置drawing的压边力改为75吨,具体如下图所示:

接着我们开始设置定位销和拉延筋,AutoForm新版本支持实体定位销,本例使用实体定位销,使用实体定位销必须要激活PROG DIE IMPROVEMENTS ,如下图:

OK,至此我们拉延工序设置完毕,选项设置大家根据自己的情况设置,本人如下图设置:

下面我们加入工序OP201 修边工序,OK如下图所示:

注:之所以叫OP201,是因为实际上OP20是修边加侧整形的,但是AutoForm无法这两步同时完成,因此我们将实际的OP20 在AutoForm 里面分解为OP201与OP202。

下面我们加入工序OP202为侧整工序:

接着我们进入TOOLS设置,这里我们需要4个工具,分别为

pad ,c-pad,steel以及post,需要注意的是我们设置这4个工序用的模型都是整形序的如下图:

首先是post 在板料下面为Below,偏置0.7 ,位置不动,设为0,如下图:

接着设置steel, 在板料侧面为CAM,偏置0 ,运动我们暂放下,等设

完所有工序后在设置:

需要注意的是这里的整形steel ,两边需要多预留一点余量,在模具中也是如此,AutoForm我们可以在以前加个inner线条来分开这部分,如下图:

我们接着设置PAD,在板料上面为Above,偏置0,位置我们暂放下,

等设完所有工序后在设置:

我们接着设置C-PAD,在板料侧面为CAM,偏置0,位置我们暂放下,等设完所有工序后在设置:

没设好位置的各个工具状态如下图所示:

其中post的位置我们设为0不动,我们需要设置下steel, pad以及c-pad的位置:

如上图,我们在CAD里测出侧整的角度为45度

如上图,设置好steel,pad,c-pad 的位移均为-200,steel和c-pad 的方向为-1,0,-1 ,pad的方向为0,0,-1,完成后状态如下图所示:

下面进入工序设置,如下图:

OK,至此OP20设置完成,下面我们设置OP30,修边冲孔。

接着我们导入OP30的修边线和冲孔线,分别导入注意修边类型,如下图:

下面我们设置OP40翻边工序,如下图增加OP40工序。

注意OP40是上翻边,因此此时我们三个工具,pad ,post 和steel;

首先是pad 在软件上pad是由下向上运动,他在板料下面,因此pad 为Bleow,偏置为0.7 运动位置我们先不设,注意这里上压料会和产品干涉,模具中可以通过活动镶块解决,AF中我们有两种方法,一种是直接把PAD定位到板料上,没有压料的过程,另一个种把压料位置避开干涉的部分。

我们在前面加个inner line 分割下顶盖如下图:

这样,我们再选取pad的时候就可以避开与板料干涉的部分了。

OK,我们选好如下图:

接着设置post ,软件模拟post在板料上面,因此post为Above, 偏置为0,运动位置先不设。

最后是steel ,软件模拟steel在板料下面,因此steel为Bleow,偏置为0.7 运动位置我们先不设.

接着我们设置运动方向,POST不动为0,pad和steel 均设为-100,设完如下图所示:.

接下来,我们设置工序,一般情况和前面的一样,一个closing ,一个forming , 行程均为100,如下图所示:

板料和工具穿透,我们加一个position工序如下图:

OK,至此我们所有的设置完成,点击开始计算即可,最后附几张结果图;。