凹版油墨的基本知识

- 格式:ppt

- 大小:520.50 KB

- 文档页数:19

凹版油墨配方

凹版油墨是一种可印刷的颜料组合,通常由颜料、树脂、稀释剂和添加剂等组成。

凹版油墨常用于塑料制品、玻璃制品、金属制品等不同材质的表面印刷。

在制备凹版油墨的过程中,颜料是其中的一个关键成分。

颜料的选择应该根据印刷材料的属性和要求,以及所需要的颜色和效果来进行较为精细的筛选。

一般来说,颜料应该具有良好的耐磨、耐光、抗水、稳定等特性,才能满足印刷的要求。

同时,凹版油墨的颜色精度也很重要,因此在选择颜料时,还应考虑颜色鲜艳度、均匀度和光泽度等。

凹版油墨中的树脂是另一个重要成分。

树脂是凹版油墨的粘结剂,它能够将颜料与印刷材料牢固结合。

因此,树脂的质量决定了油墨的耐磨、粘附性能等。

常见的树脂种类有醇酸树脂、酮酸树脂、聚酰胺树脂、丙烯酸酯树脂等。

不同种类的树脂有着不同的特性和适用范围,因此在凹版油墨的配方中,需要根据印刷材料,印刷设备和印刷效果等因素综合考虑。

凹版油墨的稀释剂可以使凹版油墨的流动性更好,因此需要添加适量的稀释剂。

常用的凹版油墨稀释剂有丙酮、甲苯等有机溶剂。

除了以上的成分外,凹版油墨还需要添加一些助剂来提升其性能,如消泡剂、抗菌剂、干燥助剂等。

这些助剂可以提高油墨的稳定性、防止腐败和增强印刷效果。

总的来说,凹版油墨的配方需要综合考虑不同成分的特性,制定出最佳的组合方案。

不同的印刷材料和印刷效果需要不同的配方,因此需要根据实际需求进行优化。

在配制过程中要注意保持各种成分的平衡,确保凹版油墨具备较好的粘着性、流动性和色彩鲜艳度,为印刷工作提供优质的印刷效果。

凹版印刷油墨一、凹版印刷简介凹版印刷是印版的图文部分凹入版的平面部分(非图文部分)的一种印刷。

当印刷时,把油墨涂布于印版的凹纹中,然后用刮擦的方法除去非图文部分的油墨进行压印,使油墨转移到印刷基材上,其印迹厚实,线条凸起,可套印各种颜色。

二、凹印油墨的性质:它不同于凸版印刷油墨的特点是粘性小。

(1)、油墨易于填充于凹入图文内。

(2)、揩试版面时,非图文部分的油墨要容易揩去。

(3)、印刷时,凹入图文内的油墨要容易转移到印刷基材上。

(4)、印刷后,印品上的油墨要保持图文清晰,凸起并能迅速干燥。

(5)、印品在折叠时,不断裂、不脱落。

鉴于凹印油墨具有以上性质,因而在设计油墨时应考虑以下的因素:(1)、流动性:要使油墨具有好的流动性,大量减少触变性和屈服值,这要求油墨中颜料含量不能太低,介质对颜料浸润愈好,触变性也愈小。

若触变性太大则会首先出现油墨的流平性不好、油墨传递不良等现象。

(2)、粘度:粘度是和流动性息息相关的,粘度的状况决定了油墨的转移率。

粘度太小则会出现针孔,发虚不平实等现象,粘度太大则会出现刮痕、咬色、糊版等现象。

通常现在的供应粘度是50-60秒(Zahncup #2),而印刷粘度则会在25-30秒甚至40-50秒都有可能,这与车速有关。

(3)、干燥性:凹印油墨是属于挥发干燥型:A、由于凹印机速度快,100-150m/min。

B、墨膜厚度9-20微米。

因而光靠底材吸收及氧化结膜是不可能,使墨膜干透的,其干燥速度的快慢可通过调节溶剂中快干与慢干溶剂的配比来达到合适的干燥速度。

干燥速度与印刷速度、印刷环境的温度、湿度也有关系。

(4)、印刷适性:主要是指油墨的流动传递性、刮刀角度及压力大小的调整,能使印刷品获及良好的印刷效果。

(5)、安全及毒性:如无甲苯及水性墨是低毒安全的。

三、高式凹印油墨系统:Cellacoat(NC) Toluene for paper/Board/FoilNo TolueneW/BMultigloss toluene for PE filmSTELLAR alcohol for BOPP/peal BOPPMIL toluene BOPP/PE(lamination)ASTRALAM alcohol BOPP/PET(lamination)。

凹版油墨(三)二)配方设计原则。

照相凹版油墨有两个基本特点,一是它与其它几种印刷方法完全不同,油墨膜是不受压的,第二点是它的应用粘度非常小(比染料型的柔性凸版油墨还要小)。

照相凹版油墨是表面张力比较小(这样可以避免产生斑点)、非常稀薄而粘度低(这样,刮刀的压力可以小些刮刀对滚筒的压力一般为7公斤力/厘米2,从而可以减少磨耗,印品的效果也比较好)的流动体。

它可以用泵来输送(在欧洲,一般凹版油墨的实用粘度为柴(恩)氏杯15~25秒—18~56厘泊)。

可以理解,油墨的粘度太大时就不易充填入凹版的着墨孔内,刮刀既不能满意地刮去非图文部分上的油墨,着墨孔内的油墨也不易全部转移到纸(或其它承印物)上去。

反之,如果油墨的粘度太小,则印迹容易发生铺开变形,失去网点(不易辨认)而得不到良好的复制效果,高调部分满意而低调处却容易起斑点。

现代的高速轮转凹印机的速度为300—450米/分。

我们知道,油墨由印版着墨孔内转印到纸上主要是由于毛细引力所致,但即使是最佳条件,着墨孔中的油墨也只有75%的量能转印到纸上,一般情况则只有60%左右的量能转印。

增加油墨转移性的因素很多,油墨粘度小些,印刷速度低,纸张光滑而吸收性好,增加印刷压力,着墨孔窄小等等均可增加油墨的转移性。

照相凹版油墨还应具有足够的内聚力,以平衡一定的离心力而使自己保持在印版的着墨孔内,但粘附力要小,这样才能使油墨易于在瞬间压印下完全离开着墨孔。

可以理解,油墨对纸张的粘附力应当大于它对金属版的粘附力。

油墨应当具有适当的再溶解性(复溶性),这样才不至于在印版着墨孔内干结,沉积,油墨如果在印版着墨孔内干结沉积则就不可能得到满意的复制效果,高调部分也容易丢失,造成糊版之弊。

照相凹版油墨是典型的挥发性干燥油墨(虽然柔性凸版、滤过版以及轮转胶印油墨中都有采用挥发干燥的原理),它们的干燥速度取决于1.溶剂在油墨中的蒸发压;2.溶剂通过油墨膜表面的扩散速率;3.溶剂从印品中蒸发的速度和效果。

凹版印刷油墨调色基础知识

嘿,朋友们!今天咱就来聊聊凹版印刷油墨调色这档子事儿,这可真是一门有趣又超级重要的学问呢!

你想想看,就好比画画,咱得用对颜色才能画出好看的画呀,凹版印刷不也是这样嘛!油墨的调色就像是一场奇妙的魔法,能把各种颜色调配得恰到好处。

比如说,你想印一张超级酷炫的海报,那颜色要是调不好,不就砸啦!

咱先来说说颜色的基本知识。

就像彩虹有七种颜色一样,油墨也有它的基本色呢,红、黄、蓝这可都是老大哥呀!它们可以混合出各种各样的颜色。

哎呀,就跟变魔术似的!你不信?那你试试把红色和黄色油墨混一混,嘿,橙色就出来啦!神奇吧!

然后呢,还有色调、明度和饱和度这些玩意儿呢!这就跟给颜色化妆一样,能让它们变得更漂亮或更特别。

比如说,想让一个颜色变暗一点,咋办?调调明度就行啦!这多有意思呀。

这时候可能有人就问啦,“那怎么才能调得准呢?”嘿嘿,这可就得靠经验和技巧啦!就好比你做饭,盐放多少得有数呀。

要仔细观察,不断尝试。

而且呀,不同的材料印出来的颜色效果还不一样呢,这可得长点心呐!

再来说说调色过程中的那些注意事项。

可不能马虎哟!一不小心弄错了,那可就麻烦大啦!就像走路一样,得一步一个脚印走稳咯。

我觉得呀,凹版印刷油墨调色真的是充满挑战又超级有趣的事儿。

只要

咱用心去学,去尝试,肯定能调出最棒的颜色,印出最牛的作品!咱可别小瞧了这小小的油墨调色,它可是能创造出大奇迹的呢!快动起来,去探索这神奇的油墨调色世界吧!。

凹版的印刷油墨常用溶剂介绍

凹版的印刷油墨常用溶剂:

醇类溶剂:乙醇(酒精)、异丙醇、正丁醇

酯类溶剂:醋酸乙酯、醋酸丁酯

苯类溶剂:甲苯、二甲苯

酮类溶剂:环己酮、丙酮、甲乙酮(丁酮)

由于凹版油墨是以挥发干燥为主,所以大部分采用高挥发性溶剂.

在油墨溶剂中我们把能够单独溶解油墨的溶剂称为真溶剂,把不能溶解油墨的溶剂称为假溶剂,把不能单独溶解油墨须和别的溶剂混合后才能溶解油墨的溶剂称为助溶剂.

以上列举的溶剂中象醋酸乙酯、丁酮、丙酮、甲苯、乙醇都属快干溶剂.

像醋酸丁酯、二甲苯、异丙醇、环己酮都属慢干溶剂.

在苯溶性表印油墨中不能单独使用苯类和其它类溶剂,应把苯类溶剂和醇类溶

剂预先混合好后再稀释油墨,其比例可参考油墨供应商提供的资料调配.

在复合里印油墨中(氯化聚丙烯型)苯类、酯类、酮类溶剂都为真溶剂.不可使用醇类溶剂稀释.为了降低成本,可使用苯类溶剂,但要根据干燥速度而定,其比例可参考油墨供应商提供的资料调配.

在pvc收缩膜油墨中只有酯类溶剂为真溶剂,苯类溶剂为助溶剂,不要单一加入苯类溶剂,而应将酯类溶剂和苯类溶剂混合使用.其比例可参考油墨供应商提供的资料调配.。

凹印油墨的主要特性及对印刷的影响油墨是印刷生产的重要原材料之一,它的性能直接影响着产品的印刷质量和生产效率。

1.触变性:油墨的触变性是指油墨一经搅动、摩擦后即变得稀薄,其流动性增大,而静置一段时间后,油墨又会恢复到原来较稠的状态。

油墨在印刷传递过程中,经过墨斗和胶辊的转动摩擦,使其温度升高,于是流动性、延展性也随之增大,直至将油墨转移到印张后,由于外力消失,其流动性、延展性减少,随之由稀变稠,从而保证印刷墨色的清晰度。

若油墨触变性过大,容易引起堵版、糊版等弊病,而随着印刷过程的进行,油墨越来越稀,印品墨色越印越淡,导致图文不清,印刷时应注意这个问题。

2.黏度:黏度是指阻止流体物质流动的一种性质,即流体流动的阻力。

若油墨粘度过大,印刷过程中油墨的转移不易均匀,容易造成印张粘脏,墨层转移不均,墨层反拉,干版等问题;如果油墨粘度过小,则容易发生印迹发淡、油墨不匀等不良现象。

3.流动性:流动性是指油墨在自身重力作用下会像液体一样流动,由油墨的黏度、屈服值和触变性决定,同时也与温度有密切的关系。

油墨的流动性影响油墨在墨槽、墨泵、压辊和承印物之间的传递,从而影响印刷效果。

黏度大的油墨,流动性差;黏度低的油墨,流动性好。

4.干燥性:油墨应具有良好的干燥性能,油墨干燥过快或过慢都会对印刷过程的控制及印刷质量造成影响。

若油墨干燥性过慢,容易造成印品背面粘脏,严重时会出现粘连现象;印迹无光泽甚至粉化。

若油墨干燥过快,则会导致墨辊堆墨、传墨困难,墨色前后不一致,纸张脱粉掉毛,墨膜晶化等故障,还会破坏墨辊表面性能。

5.细度:油墨的细度是指油墨中颜料(包括填充料)颗粒的大小与颜料颗粒分布在连结料中的均匀度。

细度不好的油墨在印刷过程中容易产生印刷布墨不均、积墨糊版、掉点、磨损印版、呈色效果不好等质量问题。

油墨细度好其浓度相对也较大,印刷也较清晰。

若油墨细度差,印品网点版面易发虚,印版的耐印率也低。

6.着色力(色浓度):油墨着色力的大小决定着油墨色相的深浅程度。

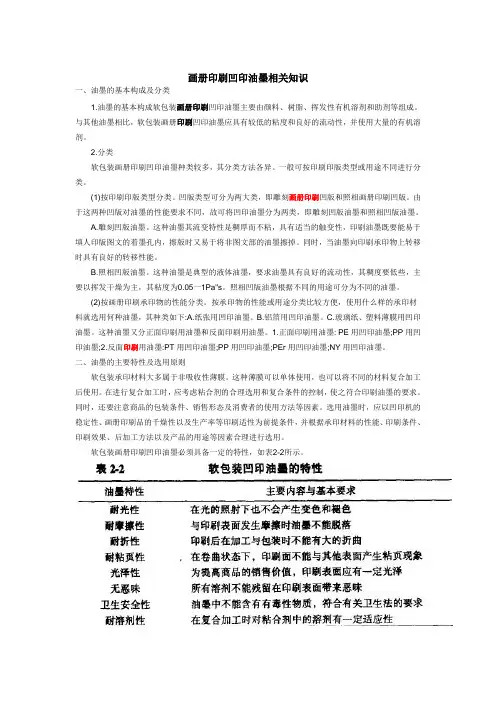

画册印刷凹印油墨相关知识一、油墨的基本构成及分类1.油墨的基本构成软包装画册印刷凹印油墨主要由颜料、树脂、挥发性有机溶剂和助剂等组成。

与其他油墨相比,软包装画册印刷凹印油墨应具有较低的粘度和良好的流动性,并使用大量的有机溶剂。

2.分类软包装画册印刷凹印油墨种类较多,其分类方法各异。

一般可按印刷印版类型或用途不同进行分类。

(1)按印刷印版类型分类。

凹版类型可分为两大类,即雕刻画册印刷凹版和照相画册印刷凹版。

由于这两种凹版对油墨的性能要求不同,故可将凹印油墨分为两类,即雕刻凹版油墨和照相凹版油墨。

A.雕刻凹版油墨。

这种油墨其流变特性是稠厚而不粘,具有适当的触变性,印刷油墨既要能易于填人印版图文的着墨孔内,擦版时又易于将非图文部的油墨擦掉。

同时,当油墨向印刷承印物上转移时具有良好的转移性能。

B.照相凹版油墨。

这种油墨是典型的液体油墨,要求油墨具有良好的流动性,其稠度要低些,主要以挥发干燥为主,其粘度为0.05一1Pa"s。

照相凹版油墨根据不同的用途可分为不同的油墨。

(2)按画册印刷承印物的性能分类。

按承印物的性能或用途分类比较方便,使用什么样的承印材料就选用何种油墨,其种类如下:A.纸张用凹印油墨。

B.铝箔用凹印油墨。

C.玻璃纸、塑料薄膜用凹印油墨。

这种油墨又分正面印刷用油墨和反面印刷用油墨。

1.正面印刷用油墨: PE用凹印油墨;PP用凹印油墨;2.反面印刷用油墨:PT用凹印油墨;PP用凹印油墨;PEr用凹印油墨;NY用凹印油墨。

二、油墨的主要特性及选用原则软包装承印材料大多属于非吸收性薄膜。

这种薄膜可以单体使用,也可以将不同的材料复合加工后使用。

在进行复合加工时,应考虑粘合剂的合理选用和复合条件的控制,使之符合印刷油墨的要求。

同时,还要注意商品的包装条件、销售形态及消费者的使用方法等因素。

选用油墨时,应以凹印机的稳定性、画册印刷品的千燥性以及生产率等印刷适性为前提条件,并根据承印材料的性能、印刷条件、印刷效果、后加工方法以及产品的用途等因素合理进行选用。

凹印油墨

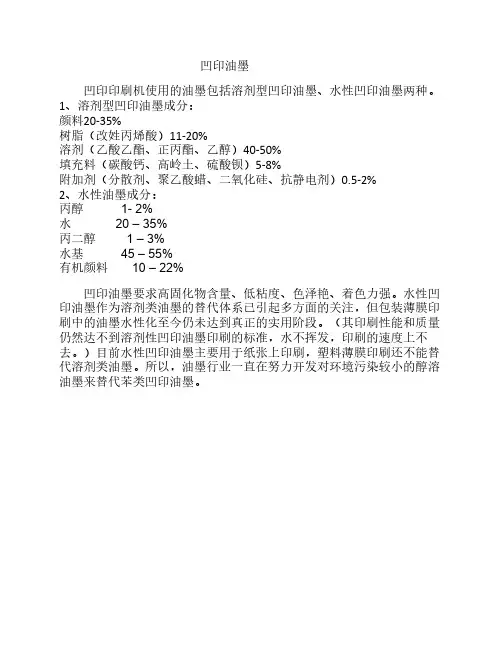

凹印印刷机使用的油墨包括溶剂型凹印油墨、水性凹印油墨两种。

1、溶剂型凹印油墨成分:

颜料20-35%

树脂(改姓丙烯酸)11-20%

溶剂(乙酸乙酯、正丙酯、乙醇)40-50%

填充料(碳酸钙、高岭土、硫酸钡)5-8%

附加剂(分散剂、聚乙酸蜡、二氧化硅、抗静电剂)0.5-2%

2、水性油墨成分:

丙醇 1- 2%

水 20 – 35%

丙二醇 1 – 3%

水基 45 – 55%

有机颜料 10 – 22%

凹印油墨要求高固化物含量、低粘度、色泽艳、着色力强。

水性凹印油墨作为溶剂类油墨的替代体系已引起多方面的关注,但包装薄膜印刷中的油墨水性化至今仍未达到真正的实用阶段。

(其印刷性能和质量仍然达不到溶剂性凹印油墨印刷的标准,水不挥发,印刷的速度上不去。

)目前水性凹印油墨主要用于纸张上印刷,塑料薄膜印刷还不能替代溶剂类油墨。

所以,油墨行业一直在努力开发对环境污染较小的醇溶油墨来替代苯类凹印油墨。

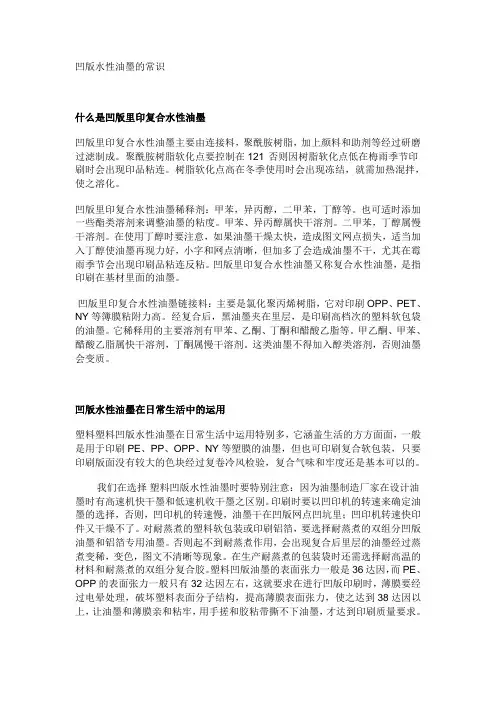

凹版水性油墨的常识什么是凹版里印复合水性油墨凹版里印复合水性油墨主要由连接料,聚酰胺树脂,加上颜料和助剂等经过研磨过滤制成。

聚酰胺树脂软化点要控制在121°否则因树脂软化点低在梅雨季节印刷时会出现印品粘连。

树脂软化点高在冬季使用时会出现冻结,就需加热混拌,使之溶化。

凹版里印复合水性油墨稀释剂:甲苯,异丙醇,二甲苯,丁醇等。

也可适时添加一些酯类溶剂来调整油墨的粘度。

甲苯、异丙醇属快干溶剂。

二甲苯,丁醇属慢干溶剂。

在使用丁醇时要注意,如果油墨干燥太快,造成图文网点损失,适当加入丁醇使油墨再现力好,小字和网点清晰,但加多了会造成油墨不干,尤其在霉雨季节会出现印刷品粘连反粘。

凹版里印复合水性油墨又称复合水性油墨,是指印刷在基材里面的油墨。

凹版里印复合水性油墨链接料:主要是氯化聚丙烯树脂,它对印刷OPP、PET、NY等簿膜粘附力高。

经复合后,黑油墨夹在里层,是印刷高档次的塑料软包袋的油墨。

它稀释用的主要溶剂有甲苯、乙酮、丁酮和醋酸乙脂等。

甲乙酮、甲苯、醋酸乙脂属快干溶剂,丁酮属慢干溶剂。

这类油墨不得加入醇类溶剂,否则油墨会变质。

凹版水性油墨在日常生活中的运用塑料塑料凹版水性油墨在日常生活中运用特别多,它涵盖生活的方方面面,一般是用于印刷PE、PP、OPP、NY等塑膜的油墨,但也可印刷复合软包装,只要印刷版面没有较大的色块经过复卷冷风检验,复合气味和牢度还是基本可以的。

我们在选择塑料凹版水性油墨时要特别注意:因为油墨制造厂家在设计油墨时有高速机快干墨和低速机收干墨之区别。

印刷时要以凹印机的转速来确定油墨的选择,否则,凹印机的转速慢,油墨干在凹版网点凹坑里;凹印机转速快印件又干燥不了。

对耐蒸煮的塑料软包装或印刷铝箔,要选择耐蒸煮的双组分凹版油墨和铝箔专用油墨。

否则起不到耐蒸煮作用,会出现复合后里层的油墨经过蒸煮变稀,变色,图文不清晰等现象。

在生产耐蒸煮的包装袋时还需选择耐高温的材料和耐蒸煮的双组分复合胶。

凹印油墨成分1. 凹印油墨的组成凹印油墨由油墨、溶剂、添加剂和填料组成。

油墨是油墨的基础,溶剂起到溶解油墨的作用,添加剂可以改善油墨的性能,而填料则可以改变油墨的颜色和流动性。

2. 凹印油墨的特性凹印油墨由石蜡、油脂、染料、溶剂等成分组成,具有良好的耐热性、耐摩擦性、耐水性和耐污染性。

它的热稳定性和热延展性较好,可以在高温下使用,并且不易受到污染。

此外,凹印油墨的抗拉强度和抗拉伸性也很高,可以承受较大的拉力,不易变形。

此外,凹印油墨还具有良好的磨损性,可以抵抗摩擦,使表面均匀光滑,不易磨损。

3. 凹印油墨的应用凹印油墨主要用于印刷机上印刷纸张,也可以用于印刷纸箱、塑料袋、纸杯等等。

它可以印刷出鲜艳的色彩,耐磨性强,不易褪色,印刷出来的图案清晰,图像细节丰富,可以满足不同的印刷需求。

此外,它还可以用于印刷电子元件,如电路板、芯片、芯片封装等,以及用于印刷各种标签、标记、标牌等。

凹印油墨的添加剂主要包括稳定剂、悬浮剂、润滑剂、抗结剂、抗沉淀剂、抗污剂、抗氧剂、抗腐蚀剂、抗冻剂以及增稠剂等。

稳定剂可以改善油墨的稳定性,悬浮剂可以改善油墨的分散性,润滑剂可以提高油墨的润滑性,抗结剂可以改善油墨的结块性,抗沉淀剂可以防止油墨沉淀,抗污剂可以抑制油墨的污染,抗氧剂可以抑制油墨的氧化,抗腐蚀剂可以抑制油墨的腐蚀,抗冻剂可以抑制油墨的冻结,增稠剂可以改善油墨的流动性。

配方调整是凹印油墨的重要环节,它可以根据不同的印刷需求来调整油墨的成分,以满足印刷质量的要求。

凹印油墨的配方调整主要包括以下几个方面:1. 改变油墨的稠度:改变油墨的稠度可以改变油墨的流动性,以达到印刷要求。

2. 改变油墨的墨量:改变油墨的墨量可以调整油墨的颜色,以达到印刷要求。

3. 改变油墨的渗透性:改变油墨的渗透性可以改变油墨的渗透量,以达到印刷要求。

4. 改变油墨的粘度:改变油墨的粘度可以改变油墨的附着力,以达到印刷要求。

5. 改变油墨的耐磨性:改变油墨的耐磨性可以改变油墨的耐磨程度,以达到印刷要求。

凹版印刷油墨标准凹版印刷油墨的标准涉及多个方面,包括流动性、黏度、着色力、细度、印刷作业适性、油墨耐抗性、流变性和流平性、附着性、干燥性和黏弹性等。

具体标准如下:1. 流动性:凹版印刷油墨属于流体中的胀流体,其流动特征是黏度随切变速率的增大而增大,即切力增稠。

2. 黏度:凹印油墨可认为是牛顿流体的低粘度油墨,属于假塑性流体,其特征是表观黏度随着剪切速率的增大而减少,即切力变稀。

3. 着色力:着色力越大,油墨变现色彩越鲜艳。

测试时往油墨样品和标准油墨中加入一定倍数的标准白墨,然后进行对比测定。

4. 细度:油墨的细度指的是混合在连结料中的颜料与填料等固体颗粒大小及分散程度。

粒子小分散好,则油墨体现出细腻、光滑、流畅的感觉。

粒子大分散不好,则会出现粗糙、不光滑、不流畅的感觉。

油墨的细度在印刷质量中是一个特别重要的影响因素和指标。

5. 印刷作业适性:凹印油墨要有好的流变性和流平性,由于凹版印刷的特征,要求油墨黏度低,触变性小,屈服值小。

在刮墨刀压力和转移时剪切力的作用下,油墨的流变特性不能有太大的改变,要能适应刮墨刀正常压力和正常剪切力的要求。

6. 油墨耐抗性:指的是固化后的墨膜在受外界因素侵袭时,保持膜的色彩、图文清晰及各种品种不变的性能。

常见的有光泽度、耐光性、耐摩擦、耐水性、耐溶剂型、耐酸碱性、耐油脂等。

7. 流变性和流平性:凹印油墨要有好的流变性和流平性,由于凹版印刷的特征,要求油墨黏度低,触变性小,屈服值小。

在刮墨刀压力和转移时剪切力的作用下,油墨的流变特性不能有太大的改变,要能适应刮墨刀正常压力和正常剪切力的要求。

8. 附着性:油墨要有适合承印材料要求的附着性,对薄膜而言,油墨要先润湿后吸附,即油墨的表面张力小于材料表面张力或油墨的内聚力小于油墨与材料之间的附着力,这样两者之间的接触角小于90°,油墨的润湿性好;其次油墨分子与薄膜分子之间的极性牵引力要尽可能大,油墨的附着性好。

9. 干燥性:一方面受其溶剂种类、性质的影响,另一方面受机器干燥装置的影响。