凸轮轴表面淬火的技术要求

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

淬火工艺技术要求淬火是金属加工中一种常用的热处理工艺,通过快速加热和迅速冷却以改善材料的硬度和耐磨性,提高金属的物理和化学性能。

淬火工艺技术要求高,下面将讨论几个关键要求。

首先,淬火过程中的加热温度要求准确。

加热温度取决于材料的成分和性能要求。

通常,要保持材料在临界状态下的一段时间,使其完全奥氏体化。

对于不同材料来说,加热温度的控制可能需要使用先进的设备和技术,如电阻炉、感应加热等,以确保准确性和可重现性。

其次,冷却介质选择和冷却速度控制也是淬火的重要要求。

冷却介质可以是水、油、盐水等,在淬火过程中快速冷却材料。

选择适当的冷却介质及控制冷却速度至关重要,以避免材料出现裂纹和变形。

一般来说,高碳钢适合使用油冷,中碳钢适合使用水冷。

另外,还需要进行适当的预淬火加工处理。

预淬火加工可以消除材料内部的应力和杂质,为后续的淬火工艺做好准备。

常见的预淬火加工方法有均匀化退火、正火处理等。

需要注意的是,淬火工艺还涉及到淬火设备的选择和调整。

淬火设备包括炉子、冷却装置等。

对于大型工件来说,还需要控制受热区域的温度分布均匀,避免出现冷热不均匀引起的变形和应力集中。

此外,淬火设备还需要具备快速升温和冷却的能力,以确保淬火过程的一致性和稳定性。

最后,淬火后的回火处理也是淬火工艺中的重要环节。

回火处理可以消除淬火过程中产生的内应力,并调整材料的硬度和韧性。

回火温度的选择要根据材料的性能要求进行,一般来说,越高的温度回火,材料的硬度越低,韧性越高。

综上所述,淬火工艺技术的要求包括准确控制加热温度、冷却速度和冷却介质的选择、合理的预淬火加工处理、适配的淬火设备、以及回火处理的完成。

只有在满足这些要求的前提下,才能达到理想的淬火效果,提高金属材料的硬度和耐磨性,使其具备更好的性能。

船用凸轮轴的连续中频感应淬火,试验研究,船用凸轮轴的连续中频感应淬火王伟雄胡晓平朱会文(上海工业太学嘉定通用机械厂.上海201818)摘要:本文记述了我厂通过革新的感应器设计及工艺过程优化,成功地在国产数控机床和中频电源上实现了船用凸轮轴9个3组不同尺寸的凸轮的连续中频感应淬火生产.通过改进,产品质量的稳定性和高生产效率同时得到了兼顾.关键词:中频感应淬火;凸轮轴中国分类号:TG1S6.97:TG162.71文献标识码:B文章编号:1008—1690f2001)03—0012—03TheScanTypeM——FInductionHardeningProcessofMarineCamshaft WANGWei—xiongHUXiao—pingZHUHui—wen(ShanghaiUniversityJiaDingMachineryWorks201818)Abstract:Thispaperdescribedthatthroughtheinnovationofcoildesignandproces soptimization.WehadsuccessfullyaccompishedM—Finductionquenchingforlargemarinedieselengine camshaftsbyhome—mademachineofnumericalcontro1.Bothofstabilityandproductivityofthe processhavebeencoordinatedaftertheaboveinnovation. Keywords:M—F;inductionharden;camshaft1引言6L反转凸轮轴是某型号大型舰船发动机的关键零件之一,原采用渗碳淬火工艺,但由于脆性较大,淬火后磨削较容易产生裂纹, 影响企业的效益,经该厂技术人员与德国专家讨论后决定改用中频感应淬火,经多家企业试制,效果均不理想,今年年初,我厂按用户要求对该零件进行中频淬火技术攻关.最后使该产品质量的稳定性和高效生产同时获得了成功.2零件的技术要求及材料该零件的形状如图l所示,技术要求:凸轮轴中频淬火后轴承档及凸轮表面硬度6O ,64HRC,轴承档,凸轮基圆部分硬化层深度 1.8,4mm,凸轮桃尖部分硬化层深度:1.8, 5mm.标点划线处中频淬火图1其原材料为CF53,按照DIN一17212,其锰0.40,0.70,磷?0.025,硫?0.035,铬化学成分为:碳0.50,0.57,硅0.15,035,无,钼无.相当于我国55号钢左右.一12一(热处理>2001No33感应淬火工艺难点凸轮轴感应器一般分为两种类型:仿形感应器和圆形感应器,仿形感应器对工件定位精度的要求很高,而且处在不同平面的多个凸轮不能依次连续进人感应圈,每淬一只凸轮需要拆装一次,较难保证每次感应圈接台处接触良好,产品质量的稳定性差且生产效率低,一般在批量生产中很少应用.在小型发动机凸轮轴连续淬火上使用很成功的圆形感应器在本零件上的应用,被以前的几家协作单位的生产实践证明不太适合.出现的最主要问题是,凸轮加热时桃尖部分与基圆部分的温差很大,在保证基圆部分达到技术要求的情况下,桃尖部分淬火后硬化层深度必然超深,无法达到图纸的技术要求,并易造成凸轮桃尖部分开裂或在凸轮升程处出现软带等现象,一次合格率不高. 考虑到经济效益及投资回报率等问题, 我们在现有的国产设备KGPS一250kW中频电源及GKS数控淬火机床(最大工件长1. 2m,承重55Kg)上通过合理的工艺改进,实现了反转凸轮轴的稳定生产.4改进工艺4.1感应圈设计为了减小使用圆形感应圈时凸轮桃尖部分与基圆部分的硬化层深度差别,控制桃尖部分中频淬火后淬硬层深度,以使其符合图纸的要求,我们设计了一个马蹄形感应器. 其形状如图2所示(喷水圈另外安装在感应圈的下方.类似于齿轮的落入式淬火).淬火时,凸轮的基圆中心对准三个定位片的中心在感应器中旋转加热,由于特殊的感应器形状及导磁体镶嵌方式,感应圈基本上只有2/ 3有效圈对工件加热,在135.角范围内,感应电流很小,中频磁场对凸轮的影响很弱,从而能够有效地降低凸轮桃尖部分的硬化层深度,再加上该感应器有效圈的工作间隙较圆形感应圈大一些,有利于三组不同桃尖部分半径的凸轮加热温度的均匀化,经实验取得了很好的效果.虽然淬凸轮的马蹄形感应圈有效圈装上了"?"形硅钢片导磁体,对相邻的两侧的凸轮起到了很好的屏蔽作用,但由于排气凸轮与它相邻的轴承档间的距离太小(只有 12mm),在加热排气凸轮时,轴承档底部边缘 3mm处仍然明显地受到加热影响.用两条措施控制这个问题:一是合理设计感应圈的高度,经多次试验,我们确定感应圈高度为 32ram,(零件高28ram);二是严格规定工序: 先淬凸轮,后淬轴承档,通过改进,终于克服了感应回火软化现象.另外,考虑到国产设备在冷却水系统压力比国外产品小,为了使感应器得到更好的冷却,将冷却水管设计成二进二出式,增加了冷却水的流量. 图2用于凸轮淬火的马蹄形感应器图3线切割后凸轮硬化层的轮廊照片(热处理)2001.No.3一l3一由于轴承档与凸轮的高度相差很大.而且马蹄形感应器l/3有效圈不加热,会出现软带,因此,我们专为淬轴承档制作了一个标准的圆环扫描感应圈.整个凸轮轴淬火需装卸两次,一次淬九个凸轮,通过数控淬火机床的编程实现9个凸轮连续进行一次落人式淬火,然后换感应器分段扫描淬三个轴承档. 4.2通过工艺优化减少零件开裂倾向淬火介质的使用情况是影响凸轮轴淬火质量的另一个重要因素,使用清水作淬火介质极易引起零件的淬火开裂或软带软块的出现,严重时凸轮工作区边缘呈指甲状剥落,而由于凸轮轴的加工部位多,只要有一个凸轮淬裂了,整根凸轮轴也就报废了,若返工则更易产生裂纹.我们的中频机床使用的是德润宝公司BW水基淬水介质,使用浓度为8% ,l2%,温度设定为26,34?.适当的回火工艺是降低工件内应力,避免淬火开裂的另一个重要因素,我们首先通过控制工件在淬火介质中停留的时间进行余热回火,温度大约在150?左右,然后再进行 4小时180?的回火,这样做,可以在第一时间减少内应力,降低零件开裂可能,同时也能避免因为工件冷透而增大开裂几率.经过批量试制,凸轮轴没有出现开裂情况,受到客户好评.5效果表l,表2分别是供油凸轮基圆部分和桃尖部分两处的硬化层梯度数据,其基圆部分硬化层深度为2.7mm(550HV),桃尖部分硬化层深度为4.3mm(550HV,),硬化层梯度分布正常.线切割后的硬化层轮廊如图3所示,表面硬度采用里氏硬度计(型号:时代 HLN—l1A)测量后表明,各点的硬度值分布在62,64HRC之间,零件表面采用着色探伤法探伤无裂纹,产品质量完全达到了标准.l转鲞t蛙垃化矗曝是表2转挑凳井分t瀑魁硅化罐鹰6结论6.1我们设计的马蹄形感应器用于反转凸轮的连续淬火时,感应器基本上只有2/3有效圈对工件加热,能够有效地降低凸轮桃尖部的淬火温度及硬化层深度,同时能够提高三组不同桃尖部分半径的凸轮在同一感应器内加热淬火后的硬化层深度的均匀性,与传统的圆形感应器相比能减少淬火缺陷出现的几率,在生产实践中取得了很好的效果. 6.2中频凸轮轴淬火时通过磁场屏蔽装置的使用,合理设计感应圈的高度及规定先淬凸轮,后淬轴承档的工序,能够很好的避免轴承档边缘回火软化现象.6.3选用优良的水基淬火介质并严格控制淬火介质温度,浓度,压力及适当的余热回火是减少零件淬火开裂几率的重要因素. 参考文献[1]FHReinke'INDUCTIONHARDINGANDHEATINGINEUROPE)[M].[2】#信智,栖连第.汽车零部件感应熟扯理工艺与设备[M].北京理工大学出版杜1998[3】董道宇台盒铸铁凸轮轴用垒自动感应加热淬火机[J】.北京内燃机总厂六分厂[4】赵显恕凸轮轴一次感应加热淬火技术的引进与消化[Jj东冠汽车发动机厂收稿日期:2001一O4一O9<热处理>2001.No.3。

QC/T 544-2000 (2000-07-07发布,2001-01-01实施)前言本标准是在QC/T 544-1999《汽车发动机凸轮轴技术条件》基础上修订的,QC/T 544-1999是1999年国家机械工业局将原机械部标准JB3900-1985转号后的标准代号,内容与JB 3900-1985完全相同。

本标准与QC/T 544-1999标准的主要区别在于:1)重点补充了铸铁凸轮轴的技术要求;2)增加了试验方法;3)对凸轮轴的尺寸公差、形位公差、表面粗糙度等的最低要求作了适当补充和调整本标准从实施之日起,同时代替QC/T 544-1999。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由成都汽车配件总厂负责起草。

本标准主要起草人:裴家襄、刘梅、龙嘉。

中华人民共和国汽车行业标准QC/T 544-2000汽车发动机凸轮轴技术条件代替QC/T 544-19991 范围本标准规定了汽车发动机、凸轮轴的技术要求、试验方法、检验规则和标志、包装、运输及贮存。

本标准适用于汽车发动机配气凸轮轴(以下简称凸轮轴)。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 223*钢铁化学分析标准方法GB/T 228-1987 金属拉伸试验方法GB/T 230-1991 金属洛氏硬度试验方法GB/T 231-1984 金属布氏硬度试验方法GB/T 699-1988 优质碳素结构钢技术条件GB/T 1182-1996 形状和位置公差通则、定义、符号和图样表示法GB/T 1184-1996 形状和位置公差未注公差值GB/T 1348-1988 球墨铸铁件GB/T 1800.3-1998 极限与配合基础第3部分:标准公差和基本偏差数值GB/T 1804-1992 一般公差线性尺寸的未注公差GB/T 1958-1980 形状和位置公差检测规定GB/T 2828-1987 逐批检查计数抽样程序及抽样表GB/T 2829-1997 周期检查计数抽样程序及抽样表GB/T 3077-1988 合金结构钢技术条件GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定 GB/T 7216-1987 灰铸铁金相GB/T 9441-1988 球墨铸铁金相检验GB/T 9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核GB/T 10095-1988 渐开线圆柱齿轮精度GB/T 13320-1991 钢质模锻件金相组织评级图及评定方法GB/T 13924-1992 渐开线圆柱齿轮精度检验规范GB/T 15822-1995 磁粉探伤方法JB/T 6729-1993 内燃机曲轴、凸轮轴磁粉探伤JB/T 7945-1999 灰铸铁机械性能试验方法JB/T 9204-1999 钢件感应淬火金相检验JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验YB/T 5148-1993 金属平均晶粒度测定法注:*GB/T 223《钢铁化学分子标准方法》标准制定的年代不一,而凸轮轴中添加的合金元素不确定,所以在此未一一列出。

表面淬火参数要求表面淬火是一种金属材料的热处理方法,通过控制材料的加热温度和保温时间,使其表面形成具有一定硬度和耐磨性的淬硬层,同时保持材料的韧性和韧性。

表面淬火是一项关键的工艺,在许多工业领域广泛应用,如汽车制造、机械制造、航空航天等。

表面淬火的参数要求主要包括加热温度、保温时间、冷却介质和冷却速度等。

首先,加热温度是表面淬火的关键参数之一。

加热温度的选择应根据材料的组织结构和化学成分来确定。

一般来说,对于低碳钢材料,加热温度应控制在800-900摄氏度范围内,以保证材料的完全奥氏体化。

对于高碳钢材料,加热温度应控制在800-1000摄氏度范围内,以避免过多的奥氏体转变为珠光体。

保温时间也是表面淬火的重要参数之一。

保温时间的选择应根据材料的厚度和加热温度来确定。

一般来说,保温时间应根据表面淬火的要求来确定,以确保材料的表面完全奥氏体化。

对于较薄的材料,保温时间一般为几分钟至十几分钟;对于较厚的材料,保温时间可能需要几十分钟至几个小时。

冷却介质和冷却速度也是表面淬火的关键参数。

冷却介质的选择应根据材料的组织结构和化学成分来确定。

一般来说,水是常用的冷却介质,可以快速冷却材料的表面,形成较硬的淬硬层。

而油和盐水则可以提供较慢的冷却速度,适用于一些对韧性要求较高的材料。

在进行表面淬火时,还需要注意一些其他的参数要求。

首先,材料的净化和预处理是非常重要的。

在进行表面淬火前,应确保材料表面清洁无杂质,并进行适当的预处理,如去毛刺、除锈等。

其次,淬火过程中应控制好加热温度和保温时间,以避免材料的过热和过长的保温时间造成组织的异常变化。

最后,淬火后应进行适当的回火处理,以消除淬火应力和提高材料的韧性。

表面淬火的参数要求是非常重要的。

通过合理选择加热温度、保温时间、冷却介质和冷却速度等参数,可以控制材料的组织结构和性能,达到表面硬化的效果。

在实际应用中,我们需要根据具体材料和工艺要求来确定适当的参数,以确保表面淬火的效果和质量。

凸轮轴的钨极氩弧重熔淬火工艺

凸轮轴是内燃机中的主要零件之一,它的质量直接关系到引擎的动力性能和可靠性。

为了提高凸轮轴的耐磨性、疲劳强度和抗裂性等性能,常常需要对其进行热处理。

目前,

常用的热处理方法包括淬火、回火、表面强化等。

其中,淬火是一种重要的热处理方法,

能够显著提高凸轮轴的硬度和强度,但也容易引起裂纹等缺陷。

为了克服淬火过程中的裂纹缺陷,近年来出现了一种新的热处理方法——钨极氩弧重

熔淬火技术(TIG-RH)。

钨极氩弧重熔淬火是一种远高于一般淬火工艺的新方法,可以充

分利用钨极氩弧的高热效应,在淬火的同时进行重熔,使凸轮轴表面能够均匀加热,减少

冷却时的应变并提高构件的疲劳寿命。

TIG-RH工艺的主要步骤是:首先将凸轮轴在一定条件下淬火处理;然后用电弧重熔淬火区域,并在一定时间内保持熔融状态;最后采用空气冷却或喷水等方式进行淬火,使凸

轮轴快速冷却而成。

这种工艺通过重熔可以使淬火后的零件的晶粒度微小化,同时可以消

除淬火过程中留下的残余应力,从而提高零件的强度和韧性,同时也避免了淬火过程中的

裂纹。

除了提高凸轮轴表面的硬度和耐磨性外,TIG-RH工艺还可以消除热处理过程中的残余应力,从而减少零件在使用过程中出现的热裂纹。

通过TIG-RH工艺的处理,可以减少凸

轮轴的故障率,延长其使用寿命,提高整个系统的可靠性。

总之,钨极氩弧重熔淬火技术是一种新的热处理方法,可有效改善凸轮轴表面的性能,提高其使用寿命和可靠性。

随着技术的进步和研究的深入,TIG-RH工艺也将被广泛应用于其他零部件的加工和热处理工艺中。

汽车传动轴凸缘的感应淬火工艺研究传动轴是汽车的重要零件,它在工作过程中要承受巨大的摩擦力,传动轴结构设置凸缘,一方面是考虑利用凸缘加强传动轴的强度,另一方面凸缘轴可以产生振动,利用凸缘位置和大小,可以平衡活塞的振动。

为此,我们对其进行感应淬火以提高它的硬度、耐磨性和使用寿命。

本文所涉及的一种汽车凸缘零件属空心轴类,壁厚为10mm,同时硬化区域内有楞,应该说在感应淬火区域内很忌讳有孔、楞、沟、槽等结构存在,这些结构经常是淬火裂纹的根源。

但由于零件的功能需要,这些结构又必须存在,导致其淬火工艺难度加大。

为避免尖角效应产生的过热和淬火裂纹的产生,我们从感应器结构及淬火工艺上进行了设计并对其淬火工艺进行了研究。

臭氧关节腔注射:患者取仰卧位,患侧膝关节常规皮肤消毒,铺无菌巾。

以髌骨外上缘为进针点,1%利多卡因浸润麻醉,用7号针穿刺入关节腔内,若积液较多则先抽出积液,然后注入30 μg/mL的臭氧20 mL,每周注射1次,连续注射3次。

图1为一种汽车凸缘轴结构示意,图中所示区域要求进行感应淬火,且凸缘及端面的淬硬层要求连续。

一般情况下,零件局部表面淬火后的残余应力分布规律为:淬硬区为压应力,而过渡区将由残余压应力转为拉应力,经自回火或回火后,残余应力可降低l~2倍。

因此可见,在局部表面淬火时,决不可使硬化层终止在轴的危险断面或有应力集中的地方。

例如轴颈圆角处是应力集中的地方,如果硬化层在此处终止,则过渡区的张应力与应力集中叠加,易造成零件的早期疲劳损坏。

图2a所示硬化层不合理分布,如改为图2 b的正确分布形式,轴肩的危险断面不仅因表面硬化而得到强化,还因残余压应力而减小应力集中系数,因而可使疲劳强度得到大幅度提高。

图1 汽车凸缘轴结构示意1. 一种汽车凸缘零件技术要求该凸缘零件的材料是40Cr,预备热处理为调质,硬度260~300HBW;硬化层深为1.0~2.0mm;硬度为50~55HRC;金相组织为7~8级马氏体;高频感应淬火区(图1中虚框线内)硬化层深1.0~2.0mm,为避免花键淬火裂纹,端面径向硬化区域4~5mm (图1中A端面)。

汽车发动机凸轮轴修理技术条件(GB3803-83)本标准适用于汽车发动机钢制和球墨铸铁、合金铸铁制凸轮轴的修理。

修竣的凸轮轴应符合本标准的规定。

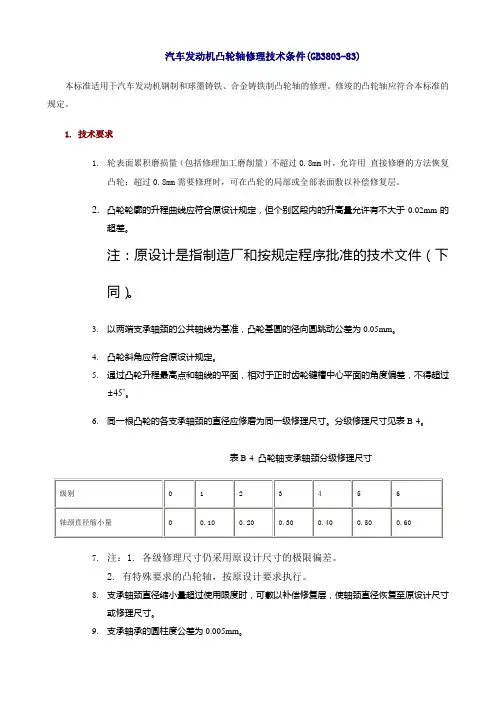

1. 技术要求1.轮表面累积磨损量(包括修理加工磨削量)不超过0.8mm时,允许用直接修磨的方法恢复凸轮;超过0.8mm需要修理时,可在凸轮的局部或全部表面敷以补偿修复层。

2.凸轮轮廓的升程曲线应符合原设计规定,但个别区段内的升高量允许有不大于0.02mm的超差。

注:原设计是指制造厂和按规定程序批准的技术文件(下同)。

3.以两端支承轴颈的公共轴线为基准,凸轮基圆的径向圆跳动公差为0.05mm。

4.凸轮斜角应符合原设计规定。

5.通过凸轮升程最高点和轴线的平面,相对于正时齿轮键槽中心平面的角度偏差,不得超过±45’。

6.同一根凸轮的各支承轴颈的直径应修磨为同一级修理尺寸。

分级修理尺寸见表B-4。

表B-4 凸轮轴支承轴颈分级修理尺寸7.注:1. 各级修理尺寸仍采用原设计尺寸的极限偏差。

2. 有特殊要求的凸轮轴,按原设计要求执行。

8.支承轴颈直径缩小量超过使用限度时,可敷以补偿修复层,使轴颈直径恢复至原设计尺寸或修理尺寸。

9.支承轴承的圆柱度公差为0.005mm。

10.以两端支承轴颈的公共轴线为基准,中间各支承轴颈的径向圆跳动公差为0.025mm。

11.安装正时齿轮的轴颈,其尺寸应符合原设计规定。

以两端支承轴颈的公共轴线为基准,其轴颈的径向圆跳动和轴向止推端面的端面圆跳动公差为0.03mm。

12.驱动汽油泵的偏心轮直径,允许比原设计规定的最小极限尺寸小1.0mm。

13.机油泵驱动齿轮不得缺损,轮齿工作表面不得有剥落,齿厚不小于原设计规定的最小极限尺寸的0.50mm。

14.支承轴颈表面粗糙度不低于Ra0.8μm;凸轮和驱动机油泵的偏心轮的表面粗糙度不低于Ra1.6μm;轴向止推端面的表面粗糙度不低于Ra3.2μm;其它加工面的表面粗糙度应符合原设计规定。

凸轮轴的钨极氩弧重熔淬火工艺

凸轮轴是发动机的关键部件之一,用于控制气门的开关时间和顺序,对发动机的性能和燃油经济性起着重要作用。

为了提高凸轮轴的

强度和耐磨性,需要采用一些特殊的材料和加工工艺进行处理。

钨极氩弧重熔淬火技术是一种先进的表面改性工艺,可以显著提

高材料的抗磨性、耐蚀性和疲劳寿命,对凸轮轴的性能提升非常有帮助。

具体工艺流程如下:

1. 准备凸轮轴样品,并对其进行表面处理,去除表面的氧化物

和油污等杂质。

2. 在凸轮轴的表面上喷涂一层钨的粉末。

3. 采用钨极氩弧焊工艺,通过高温高压的钨极氩弧束,使钨粉

末与基材表面熔融成为一体。

4. 再经过淬火处理,使得材料的组织结构更加致密,硬度更高,抗磨性和耐蚀性得到显著提升。

钨极氩弧重熔淬火技术不仅可以用于凸轮轴的表面改性,还可以

用于其他材料的改性,例如钛合金、高速钢等。

这种工艺具有成本低、效率高、目标精度高等优点,被广泛应用于航空航天、汽车工业、机

械加工等领域。

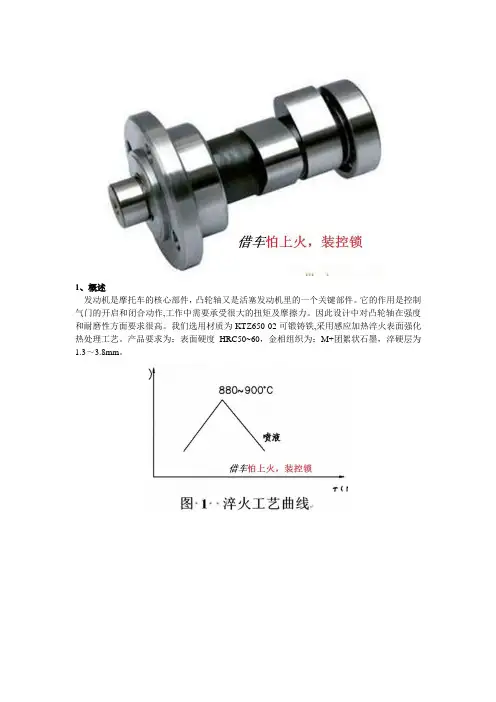

1、概述发动机是摩托车的核心部件,凸轮轴又是活塞发动机里的一个关键部件。

它的作用是控制气门的开启和闭合动作,工作中需要承受很大的扭矩及摩擦力。

因此设计中对凸轮轴在强度和耐磨性方面要求很高。

我们选用材质为KTZ650-02可锻铸铁,采用感应加热淬火表面强化热处理工艺。

产品要求为:表面硬度HRC50~60,金相组织为:M+团絮状石墨,淬硬层为1.3~3.8mm。

1.1现状调查实际生产中凸轮轴废品率高,月平均为4.9%,主要表现在表面淬火后凸轮部分开裂,严重情况下开裂部分局部脱落。

因开裂问题而报废的凸轮轴占总废品率的70%左右。

表1是我们对其中一个月6261件废品的质量问题分布情况进行的分类统计。

2.1原因分析及整改措施通过对裂纹形态进行分析,裂纹基本上是弧形或直线型穿晶裂纹,是明显的淬火裂纹。

根据感应加热的特点,导致形成淬火裂纹的因素有以下三项:A、淬火感应器设计不当,造成淬火加热不均匀,局部过热,在喷液快速冷却过程中形成开裂;B、材料缺陷;C、工艺参数及冷却剂的选用不当。

根据上述因素,我们逐一进行具体的原因分析及采取相应的措施:3.1淬火感应器设计不当原感应器为上下凸轮一体式,由于凸轮边缘为尖角,加热时感应加热的肌肤效应造成尖角温度达到960~980º,从而加热后导致凸轮边缘温度高,局部产生过热的点和过热的面,喷液淬火时形成裂纹源,引起开裂。

针对以上感应器设计不合理的原因,制订的整改措施如下:将感应器由原来的上下一体改进为二截体,见图4。

制作新感应器进行试用,加热均匀没有过热的点和面,废品率由4.9%降至4.3%。

3.2 材料中片状珠光体含量过高凸轮轴的材料为KTZ650-02-GB9440-88,为白口铁经高温石墨化退火得到基体组织为粒状P及片状P,片状珠光体含量为30%,经与供应商协商,通过控制白口铁石墨化退火后的冷却速度,从而得到不同含量的片状P。

我们设定了试验的档次和方法,将片状P含量每5%设为一个档次,对成品淬火开裂废品率进行测试,试验结果如表2:从图5中可以看出:片状珠光体小于10%对淬火开裂的影响不明显。

合金铸铁凸轮轴中频淬火质量控制凸轮轴是汽车发动机配气机构的关键零部件,其质量直接影响发动机性能,本文通过对我司491QE凸轮轴的淬火工艺分析研究以及淬火设备的改造优化,使491凸轮轴淬火质量达到工艺标准,为合金铸铁淬火工艺质量控制提供借鉴方法和思路。

1.491凸轮轴的化学成分、铸态组织对凸轮轴淬火组织和性能的影响(1)材料的碳、硅含量高将促进碳的石墨化,增加石墨含量,石墨片粗大会降低材料的强度。

感应加热温度高时会促进一部分化合碳转变为石墨,使珠光体中的碳含量降低。

材料中的铬、钼含量高,会增加合金碳化物,提高材料的硬度和耐磨性,铬、钼具有易形成碳化物的倾向。

(2)碳化物可提高材料的耐磨性,碳化物含量高时会降低材料的冲击韧性,碳化物呈网状趋势分布时会增加淬火裂纹的危险。

(3)由于感应加热时间短,故要求基体组织为95~98%细片状珠光体,这样的细珠光体加热转变为奥氏体速度才会快,成分才会均匀,从而在淬火冷却后得到细针状或中等针状硬度均匀的马氏体组织。

如果基体组织中有较多的自由铁素体或粗片状珠光体,则会在中频感应淬火后基体中出现未溶铁素体或未溶珠光体,使材料的强度、硬度降低或硬度不均匀。

2.淬火电源的选择491凸轮轴的凸轮和齿部尺寸较小,淬火装夹一次一根凸轮轴,一次加热一个凸轮或一个齿部,所需功率较小,而491凸轮轴生产线原有的KGPS160-8000型晶闸管中频电源的额定功率是完全可以满足淬火功率要求的。

491凸轮轴凸轮顶部的淬硬层要求≥2.5mm、齿轮淬硬层深(从齿顶到齿根方向)要求≥3.8mm,根据感应电流透入深度与感应电流频率关系公式:δ(厘米)≈5000式中:δ-电流透入深度(厘米)ρ-材料的比电阻(欧姆·厘米)μ-磁导率(高斯/奥斯特)f-感应电流频率(赫兹)可以得知KGPS160-8000晶闸管中频电源的频度(8KHz)是可以保证淬硬层深度,满足491凸轮轴凸轮和齿部的淬硬层深度要求。

凸轮轴中频感应淬火工艺技术以《凸轮轴中频感应淬火工艺技术》为标题,写一篇3000字的中文文章随着工业科技的进步,凸轮轴中频感应淬火工艺技术(Induction Hardening Technology)在机械加工行业中得到了广泛应用。

凸轮轴中频感应淬火工艺技术是一种多功能的技术,可用于凸轮轴加工,也可用于金属制品的淬火处理。

用于凸轮轴的中频感应淬火工艺可以改善凸轮轴的磨损性能,使其在高温、高速的运行条件下具有更高的耐磨性。

凸轮轴中频感应淬火工艺技术的基本原理是,在一个安装有中频发射线圈的晶体管里,通过电源将高频电流或者脉冲电流送入晶体管中,从而形成大量的磁通。

由于热效应,晶体管内的换向速率不断增加,产生许多强烈的磁场,这些磁场可以产生特殊的磁滞现象,起到淬火处理的作用。

由于凸轮轴中频感应淬火工艺技术具有工艺简单、操作安全、实现自动化等优点,所以在机械加工行业中得到了广泛的应用。

凸轮轴的中频感应淬火工艺可以改善凸轮轴的磨损性能,使其在高温、高速的运行条件下具有更高的耐磨性,从而确保凸轮轴的长寿命运行性能。

另外,中频感应淬火还可以节省能源,可以使用更少的热量来实现淬火,从而大大减少电力损耗。

此外,凸轮轴中频感应淬火工艺技术的优点还有:热效应及其影响范围均匀;几乎不会产生表面氧化物,从而提高焊接和组装的连接强度;由于对金属表面的热处理温度更低,因此变形、收缩等不良现象更小;可以改善金属整体结构,提高强度及耐磨性,达到抗磨损和抗腐蚀的效果。

总之,凸轮轴中频感应淬火工艺技术是一种多功能的技术,不仅可以改善凸轮轴的磨损性能,还可以改善金属表面的物理性能,从而使凸轮轴在高温、高速的运行条件下具有更高的耐磨性,节省能源,提高产品的质量,满足各项生产的要求。

在经济高效的生产环境中,使用凸轮轴中频感应淬火工艺技术将会取得更好的效果。

QC/T 544-2000 (2000-07-07发布,2001-01-01实施)前言本标准是在QC/T 544-1999《汽车发动机凸轮轴技术条件》基础上修订的,QC/T 544-1999是1999年国家机械工业局将原机械部标准JB 3900-1985转号后的标准代号,内容与JB 3900-1985完全相同。

本标准与QC/T 544-1999标准的主要区别在于:1)重点补充了铸铁凸轮轴的技术要求;2)增加了试验方法;3)对凸轮轴的尺寸公差、形位公差、表面粗糙度等的最低要求作了适当补充和调整本标准从实施之日起,同时代替QC/T 544-1999。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由成都汽车配件总厂负责起草。

本标准主要起草人:裴家襄、刘梅、龙嘉。

中华人民共和国汽车行业标准QC/T 544-2000汽车发动机凸轮轴技术条件代替QC/T 544-19991 范围本标准规定了汽车发动机、凸轮轴的技术要求、试验方法、检验规则和标志、包装、运输及贮存。

本标准适用于汽车发动机配气凸轮轴(以下简称凸轮轴)。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 223*钢铁化学分析标准方法GB/T 228-1987 金属拉伸试验方法GB/T 230-1991 金属洛氏硬度试验方法GB/T 231-1984 金属布氏硬度试验方法GB/T 699-1988 优质碳素结构钢技术条件GB/T 1182-1996 形状和位置公差通则、定义、符号和图样表示法GB/T 1184-1996 形状和位置公差未注公差值GB/T 1348-1988 球墨铸铁件GB/T 1800.3-1998 极限与配合基础第3部分:标准公差和基本偏差数值 GB/T 1804-1992 一般公差线性尺寸的未注公差GB/T 1958-1980 形状和位置公差检测规定GB/T 2828-1987 逐批检查计数抽样程序及抽样表GB/T 2829-1997 周期检查计数抽样程序及抽样表GB/T 3077-1988 合金结构钢技术条件GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T 7216-1987 灰铸铁金相GB/T 9441-1988 球墨铸铁金相检验GB/T 9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核GB/T 10095-1988 渐开线圆柱齿轮精度GB/T 13320-1991 钢质模锻件金相组织评级图及评定方法GB/T 13924-1992 渐开线圆柱齿轮精度检验规范GB/T 15822-1995 磁粉探伤方法JB/T 6729-1993 内燃机曲轴、凸轮轴磁粉探伤JB/T 7945-1999 灰铸铁机械性能试验方法JB/T 9204-1999 钢件感应淬火金相检验JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验YB/T 5148-1993 金属平均晶粒度测定法注:*GB/T 223《钢铁化学分子标准方法》标准制定的年代不一,而凸轮轴中添加的合金元素不确定,所以在此未一一列出。

凸轮轴表面淬火的技术要求

EQ491发动机凸轮轴的材料为铬钼合金铸铁,其化学成分如表1。

表1 铬钼合金铸铁的化学成分 w(%)

C Si Mn S P Cr Mo

3.36 2.340.870.120.0530.870.39

铬钼合金铸铁凸轮轴加热前的金相组织为B型石墨+细珠光体+

网状碳化物。

凸轮毛坯在铸态进行感应加热淬火,淬火的技术要求是表面硬度50-60HRC,桃尖硬化层深度为4.6mm-10.0mm,基圆硬化层深度为

1.5mm-8.0mm。

用于EQ491发动机凸轮轴感应加热淬火的设备是卧式淬火机床

和可控硅中频装置。

卧式淬火机床主要由装料辊1、托架5等组成,其中尾架9和头架10由同一长活塞杆带动,沿两平行的圆导轨左右移动,其作用是将推杆4送来的工件送入和退出感应器3,托架5将受热后的工件传递到滚筒7的顶尖位置,滚筒上对称分布着4对顶尖,其中一对顶尖顶住工件后带动工件自转,同时滚筒转动90°,将工件送入淬火介质。

当第2对处于待工位置的顶尖顶住下—受热工件后,滚筒再转动90°,第1对顶尖松开,工件落在运输机6上,运输机将它提出液面并送往下道工序。

用于加热的感应器由8个有效圈并联而成,有效圈通水冷却。

机床侧边安装有热交换器,用于降低淬火介质的温度。

淬火介质通过高压泵在淬火介质箱与热交换器之间循环,经过热交换器冷却后的淬火介质以0.4MPa的压力在淬火介质箱中向加热后的工件喷出。

工件在机床内的传递由活塞油缸实现。

淬火机床的全部动作由FX2-128MR PC机控制,当手动调至总零位灯亮时,自动循环工作开始。