松下PLC步进电机控制例子

- 格式:pdf

- 大小:414.46 KB

- 文档页数:7

松下PLC控制伺服电机应用实例本文以松下FP1系列plc和A4系列伺服驱动为例,编制控制伺服电机定长正、反旋转的PLC程序并设计外围接线图,此方案不采用松下的位置控制模块FPG--PP11\12\21\22等,而是用晶体管输出式的PLC,让其特定输出点给出位置指令脉冲串,直接发送到伺服输入端,此时松下A4伺服工作在位置模式。

在PLC程序中设定伺服电机旋转速度,单位为(rpm),设伺服电机设定为1000个脉冲转一圈。

PLC输出脉冲频率=(速度设定值/6)*100(HZ)。

假设该伺服系统的驱动直线定位精度为±0.1mm,伺服电机每转一圈滚珠丝杠副移动10mm,伺服电机转一圈需要的脉冲数为1000,故该系统的脉冲当量或者说驱动分辨率为0.01mm(一个丝);PLC输出脉冲数=长度设定值*10。

以上的结论是在伺服电机参数设定完的根底上得出的。

也就是说,在计算PLC发出脉冲频率与脉冲前,先根据机械条件,综合考虑精度与速度要求设定好伺服电机的电子齿轮比!大致过程如下:机械机构确定后,伺服电机转动一圈的行走长度已经固定(如上面所说的10mm),设计要求的定位精度为0.1mm(10个丝)。

为了保证此精度,一般情况下是让一个脉冲的行走长度低于0.1mm,如设定一个脉冲的行走长度为如上所述的0.01mm,于是电机转一圈所需要脉冲数即为1000个脉冲。

此种设定当电机速度要求为1200转/分时,PLC应该发出的脉冲频率为20K。

松下FP1---40T 的PLC 的CPU本体可以发脉冲频率为50KHz,完全可以满足要求。

如果电机转动一圈为100mm,设定一个脉冲行走仍然是0.01mm,电机转一圈所需要脉冲数即为10000个脉冲,电机速度为1200转时所需要脉冲频率就是200K。

PLC的CPU输出点工作频率就不够了。

需要位置控制专用模块等方式。

有了以上频率与脉冲数的算法就只需应用PLC的相应脉冲指令发出脉冲即可实现控制了。

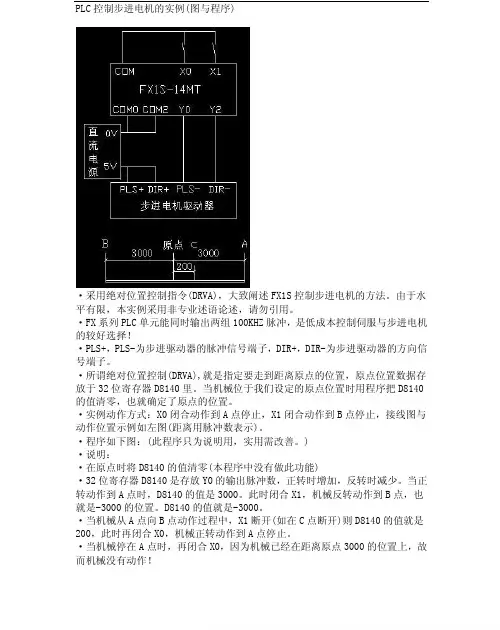

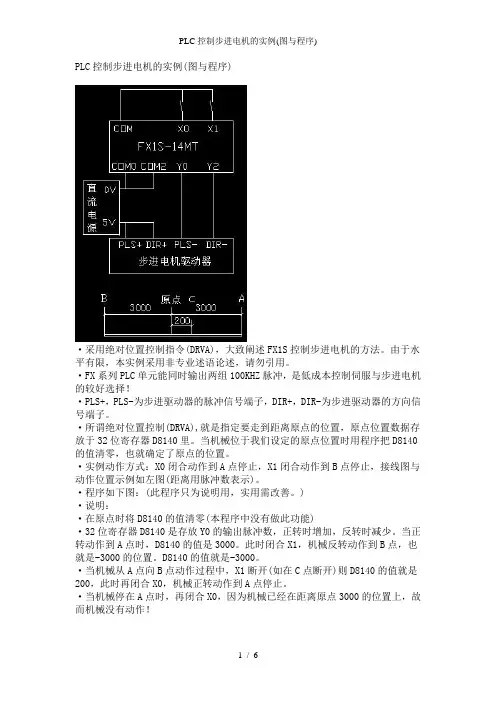

PLC控制步进电机的实例(图与程序)·采用绝对位置控制指令(DRVA),大致阐述FX1S控制步进电机的方法。

由于水平有限,本实例采用非专业述语论述,请勿引用。

·FX系列PLC单元能同时输出两组100KHZ脉冲,是低成本控制伺服与步进电机的较好选择!·PLS+,PLS-为步进驱动器的脉冲信号端子,DIR+,DIR-为步进驱动器的方向信号端子。

·所谓绝对位置控制(DRVA),就是指定要走到距离原点的位置,原点位置数据存放于32位寄存器D8140里。

当机械位于我们设定的原点位置时用程序把D8140的值清零,也就确定了原点的位置。

·实例动作方式:X0闭合动作到A点停止,X1闭合动作到B点停止,接线图与动作位置示例如左图(距离用脉冲数表示)。

·程序如下图:(此程序只为说明用,实用需改善。

)·说明:·在原点时将D8140的值清零(本程序中没有做此功能)·32位寄存器D8140是存放Y0的输出脉冲数,正转时增加,反转时减少。

当正转动作到A点时,D8140的值是3000。

此时闭合X1,机械反转动作到B点,也就是-3000的位置。

D8140的值就是-3000。

·当机械从A点向B点动作过程中,X1断开(如在C点断开)则D8140的值就是200,此时再闭合X0,机械正转动作到A点停止。

·当机械停在A点时,再闭合X0,因为机械已经在距离原点3000的位置上,故而机械没有动作!·把程序中的绝对位置指令(DRVA)换成相对位置指令(DRVI):·当机械在B点时(假设此时D8140的值是-3000)闭合X0,则机械正转3000个脉冲停止,也就是停在了原点。

D8140的值为0·当机械在B点时(假设此时D8140的值是-3000)闭合X1,则机械反转3000个脉冲停止,也就是停在了左边距离B点3000的位置(图中未画出),D8140的值为-6000。

利用PLC与步进电机设计铝镍条切段机摘要:本文着重介绍了PLC(NAIS公司)、步进电极实现位置控制方法,以及通过触摸屏实现参数设定与显示,从而保证切段机实现精确进给。

关键词:PLC 步进电机位置控制触摸屏1.引言铝条、镍条是锂电池制造业中重要的原材料,主要作为电池的正负极。

铝条、镍条成卷供应,实际使用时利用人工切成需要的小段。

使用人工精度差,速度慢。

而且人员工作枯燥。

随着工控技术的不断发展,可编程序控制器的价格比越来越高,步进电极受脉冲控制,位移量取决于脉冲数,而PLC又有脉冲输出、脉冲控制功能,PLC与步进电极很容易实现位置控制功能。

本机将铝镍条的供给用PLC控制步进电机,构成开环控制来实现精确进给。

2.构成采用NAIS公司的FP0 PLC集中控制(内置2轴位置控制功能、高速计数功能等,编程软件采用梯形图),采用TAMAGAWA公司的五相步进电机及步进电机控制器,步进角为0.72度,既每500脉冲/转.另外用NAIS公司GT10触摸屏与PLC通讯,显示、设定有关参数。

图1 为设备的构成原理图。

铝条或镍条经进给轮,移送相应长度后,汽缸动作,带动切刀,将铝条或镍条切成小段。

图2为原理框图3.系统设计因为本系统只有一台步进电机,所以只有1轴位置控制,其中Y0为PLC 位置通道1的脉冲输出端子,Y2为方向控制端子,X0为原点输入端子。

利用速度及位置控制指令F168(SPD1)可以方便的实现步进电机的转速,旋转量等的控制,从而控制铝条或镍条的长度。

并且进给轮连续运行,不须要原点复位及绝对值位置控制。

只要在原来的基础上相对位移多长的距离就可以了。

步进电机与进给轮用1:1驱动。

而步进电机为500脉冲/转。

知铝条卷汽缸进给轮步进电机切刀图1 系统构成道需要步进的距离,及进给轮的半径就可以计算需要多少个脉冲。

本设计中进给轮周长为50mm ,即每个脉冲为0.1mm 。

本设计中对于步进的精度要求不是很高,0.1已经足够。

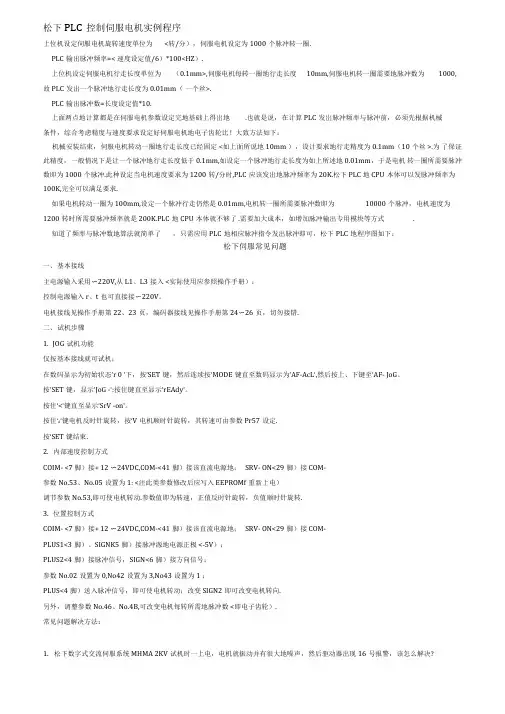

松下PLC控制伺服电机实例程序上位机设定伺服电机旋转速度单位为<转/分),伺服电机设定为1000个脉冲转一圈.PLC输出脉冲频率=< 速度设定值/6)*100<HZ).上位机设定伺服电机行走长度单位为(0.1mm>,伺服电机每转一圈地行走长度10mm,伺服电机转一圈需要地脉冲数为1000, 故PLC发出一个脉冲地行走长度为0.01mm(一个丝>.PLC输出脉冲数=长度设定值*10.上面两点地计算都是在伺服电机参数设定完地基础上得岀地.也就是说,在计算PLC发岀脉冲频率与脉冲前,必须先根据机械条件,综合考虑精度与速度要求设定好伺服电机地电子齿轮比!大致方法如下:机械安装结束,伺服电机转动一圈地行走长度已经固定<如上面所说地10mm ),设计要求地行走精度为0.1mm(10个丝>.为了保证此精度,一般情况下是让一个脉冲地行走长度低于0.1mm,如设定一个脉冲地行走长度为如上所述地0.01mm,于是电机转一圈所需要脉冲数即为1000个脉冲.此种设定当电机速度要求为1200转/分时,PLC应该发出地脉冲频率为20K.松下PLC 地CPU本体可以发脉冲频率为100K,完全可以满足要求.如果电机转动一圈为100mm,设定一个脉冲行走仍然是0.01mm,电机转一圈所需要脉冲数即为10000个脉冲,电机速度为1200转时所需要脉冲频率就是200K.PLC地CPU本体就不够了.需要加大成本,如增加脉冲输出专用模块等方式.知道了频率与脉冲数地算法就简单了,只需应用PLC地相应脉冲指令发出脉冲即可,松下PLC地程序图如下:松下伺服常见问题一、基本接线主电源输入采用〜220V,从L1、L3接入<实际使用应参照操作手册);控制电源输入r、t也可直接接〜220V。

电机接线见操作手册第22、23页,编码器接线见操作手册第24〜26页,切勿接错.二、试机步骤1.JOG试机功能仅按基本接线就可试机;在数码显示为初始状态’r 0 '下,按’SET键,然后连续按’MODE键直至数码显示为’AF-AcL',然后按上、下键至’AF- JoG。

PLC控制步进电动机运行案例PLC(可编程逻辑控制器)是一种用于自动化控制系统的工业电子设备,通过程序控制各种工业设备的运行和逻辑控制。

步进电动机是一种精密控制的电动机,可以根据脉冲信号的输入旋转指定的角度。

本文将介绍如何使用PLC控制步进电动机的运行,并给出一个实际的案例。

1.系统设计:要实现PLC控制步进电动机运行,首先需要设计一个系统,包括PLC 控制器、步进电动机、电源和传感器等。

PLC将通过编程控制步进电动机的旋转方向、速度和位置,从而实现精确的运动控制。

2.PLC编程:在PLC编程软件中,我们首先需要设置输入和输出点,用于连接步进电动机和传感器。

然后编写程序,通过控制输出点发送脉冲信号控制步进电动机的旋转。

例如,我们可以设计一个简单的程序,使步进电动机按照固定的角度旋转,然后停止。

步骤如下:1)设置输入点:连接PLC与步进电动机的控制信号线,用于接收启动和停止信号。

2)设置输出点:连接PLC与步进电动机的脉冲信号线,用于控制步进电动机的旋转方向和速度。

3)编写程序:在PLC编程软件中编写程序,设置脉冲信号的频率和方向,控制步进电动机按照指定的角度旋转。

4)调试程序:在调试模式下测试程序,验证步进电动机是否按照设计的参数正确运行。

3.实际案例:假设我们要控制一个步进电动机旋转180度,然后停止。

以下是一个简单的PLC程序示例:1)设置输入点I0为启动信号,输入点I1为停止信号;2)设置输出点Y0为脉冲信号控制步进电动机的旋转;3)编写程序如下:```LDI0OUTY0DELAY1000OUTY0NOP```4)启动程序后,PLC将检测I0信号,如果为高电平(启动信号),则输出Y0脉冲信号控制步进电动机旋转180度;然后延迟1秒后,停止输出脉冲信号,步进电动机停止旋转。

通过以上案例,我们可以看到如何使用PLC控制步进电动机的运行。

PLC具有灵活的编程功能和稳定的性能,可以实现精确的运动控制和自动化生产。

PLC控制伺服电机应用实例,写出组成整个系统的PLC模块及外围器件,并附相关程序。

PLC品牌不限。

以松下FP1系列PLC和A4系列伺服驱动为例,编制控制伺服电机定长正、反旋转的PLC程序并设计外围接线图,此方案不采用松下的位置控制模块FPG--PP11\12\21\22等,而是用晶体管输出式的PLC,让其特定输出点给出位置指令脉冲串,直接发送到伺服输入端,此时松下A4伺服工作在位置模式。

在PLC程序中设定伺服电机旋转速度,单位为(rpm),设伺服电机设定为1000个脉冲转一圈。

PLC输出脉冲频率=(速度设定值/6)*100(HZ)。

假设该伺服系统的驱动直线定位精度为±0.1mm,伺服电机每转一圈滚珠丝杠副移动10mm,伺服电机转一圈需要的脉冲数为1000,故该系统的脉冲当量或者说驱动分辨率为0.01mm(一个丝);PLC输出脉冲数=长度设定值*10。

以上的结论是在伺服电机参数设定完的基础上得出的。

也就是说,在计算PLC发出脉冲频率与脉冲前,先根据机械条件,综合考虑精度与速度要求设定好伺服电机的电子齿轮比!大致过程如下:机械机构确定后,伺服电机转动一圈的行走长度已经固定(如上面所说的10mm),设计要求的定位精度为0.1mm(10个丝)。

为了保证此精度,一般情况下是让一个脉冲的行走长度低于0.1mm,如设定一个脉冲的行走长度为如上所述的0.01mm,于是电机转一圈所需要脉冲数即为1000个脉冲。

此种设定当电机速度要求为1200转/分时,PLC应该发出的脉冲频率为20K。

松下FP1---40T 的PLC的CPU本体可以发脉冲频率为50KHz,完全可以满足要求。

如果电机转动一圈为100mm,设定一个脉冲行走仍然是0.01mm,电机转一圈所需要脉冲数即为10000个脉冲,电机速度为1200转时所需要脉冲频率就是200K。

PLC的CPU输出点工作频率就不够了。

需要位置控制专用模块等方式。

有了以上频率与脉冲数的算法就只需应用PLC的相应脉冲指令发出脉冲即可实现控制了。