ABS挤出板材生产工艺介绍共16页

- 格式:ppt

- 大小:81.50 KB

- 文档页数:16

abs生产工艺简述ABS是一种常用的工程塑料,具有优异的物理力学性能、耐热性、耐化学性以及良好的表面光洁度,被广泛应用于汽车、电子产品、家电等领域。

ABS的生产工艺主要包括原料准备、熔融混合、挤出成型和后续处理等步骤。

首先,原料准备是ABS生产工艺的第一步。

ABS的制备原料主要包括苯乙烯、丙烯腈和丁二烯。

这些原料需要进行准确的配比,以确保最终产品具有稳定的性能。

此外,还需添加一些添加剂,如稳定剂、抗氧剂和流动剂等,以增强ABS的稳定性和加工性能。

接下来是熔融混合阶段。

首先,将粉状的原料投入到高效的搅拌机中进行预混合,使得各种原料充分混合均匀。

然后,将预混合好的原料放入连续螺杆挤出机中进行熔融混合。

连续螺杆挤出机通过旋转螺杆的高速运动,将原料加热并熔融,使其成为具有一定粘度的熔液。

紧接着是挤出成型阶段。

熔融的ABS熔液通过出口模具的小孔挤出,形成连续的ABS条状物,也就是所谓的挤出物。

挤出过程需要控制好温度、压力和速度等参数,以确保挤出物的光滑度和尺寸的稳定性。

挤出物通常经过协调辊的拉伸和冷却,以控制其宽度和厚度,并使其逐渐硬化。

最后是后续处理阶段。

挤出物冷却后,会变得脆硬,需要进一步进行切割和处理。

首先,挤出物进入切割机,经过刀片的切割,将其切成指定长度的小颗粒。

然后,通过震动筛网将细颗粒筛选出来,去除杂质和不符合尺寸要求的颗粒。

最后,将颗粒通过烘干机进行烘干处理,以去除其中的水分,保证最终ABS颗粒的质量和稳定性。

总结起来,ABS的生产工艺包括原料准备、熔融混合、挤出成型和后续处理等步骤。

通过准确配比的原料,经过熔融混合、挤出和后续处理,最终得到具有优异性能的ABS颗粒,可以用于各种各样的应用领域。

生产工艺每一步都需要精确控制参数和执行操作,才能保证产品质量和性能的稳定性。

塑料板材挤出成型工艺

首先呢,原料的准备那是相当重要的。

你得把要用的塑料原料准备好,像颗粒状的塑料原料得保证它没有受潮啥的。

这一步看起来很简单,但建议不要跳过,要是原料有问题,后面可就麻烦喽!

然后就是把原料放到料斗里。

这个过程要注意别洒出来太多,不过,就算洒出来一点也没关系,扫起来接着用就行啦。

我通常会在这个环节稍微慢一点,确保放得比较准。

接下来,机器就开始工作啦。

机器会对原料进行加热和融化,这时候温度的控制可关键了呢!不同的塑料原料可能需要不同的温度,你得根据经验或者原料的说明书来调整。

这个步骤有点像做饭时控制火候,你是不是也觉得挺有趣的?这一点真的很重要,我通常会再检查一次,真的,确认无误是关键!

在原料融化之后呢,螺杆就会推动融化的塑料通过模具。

模具的选择也很有讲究哦!你得根据你想要的板材形状和尺寸来选。

这一步要特别小心哦!如果模具选错了,那挤出来的板材可就不是你想要的样子啦。

有时候我也会在这一步纠结一下,到底哪个模具更合适呢?

然后,刚挤出来的板材还处于软的状态,要经过冷却系统让它变硬。

冷却的速度也会影响板材的质量呢。

你可以根据自己的设备选择不同的操作方式。

不过要注意,冷却不够或者过度冷却都不好,要找到那个合适的度。

最后就是切割啦。

把成型的板材按照合适的长度切割好。

这一步其实还蛮简单的,但有时候我也会不小心漏掉哈哈。

切割完之后,咱的塑料板材就基本成型啦。

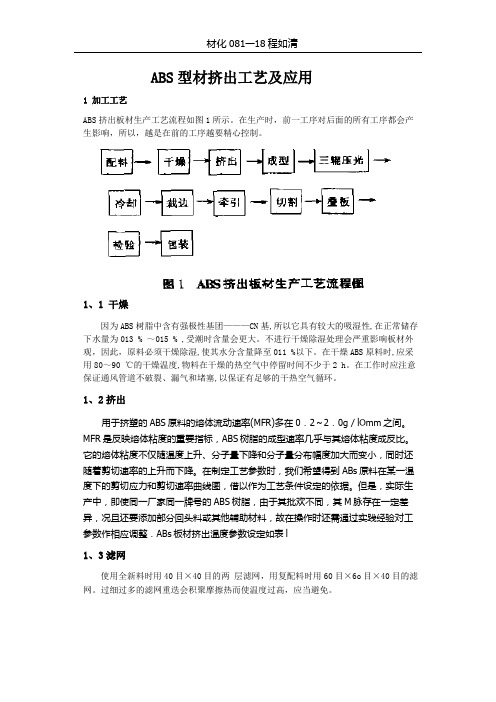

ABS型材挤出工艺及应用1 加工工艺ABS挤出板材生产工艺流程如图1所示。

在生产时,前一工序对后面的所有工序都会产生影响,所以,越是在前的工序越要精心控制。

1、1 干燥因为ABS树脂中含有强极性基团———CN基,所以它具有较大的吸湿性,在正常储存下水量为013 % ~015 % ,受潮时含量会更大。

不进行干燥除湿处理会严重影响板材外观,因此,原料必须干燥除湿,使其水分含量降至011 %以下。

在干燥ABS原料时,应采用80~90 ℃的干燥温度,物料在干燥的热空气中停留时间不少于2 h。

在工作时应注意保证通风管道不破裂、漏气和堵塞,以保证有足够的干热空气循环。

1、2挤出用于挤塑的ABS原料的熔体流动速率(MFR)多在0.2~2.0g/lOmm之间。

MFR是反映熔体粘度的重要指标,ABS树脂的成型速率几乎与其熔体粘度成反比。

它的熔体粘度不仅随温度上升、分子量下降和分子量分布幅度加大而变小,同时还随着剪切速率的上升而下降。

在制定工艺参数时,我们希望得到ABs原料在某一温度下的剪切应力和剪切速率曲线图,借以作为工艺条件设定的依据。

但是,实际生产中,即使同一厂家同一牌号的ABS树脂,由于其批欢不同,其M脉存在一定差异,况且还要添加部分回头料或其他辅助材料,故在操作时还需通过实践经验对工参数作相应调整.ABs板材挤出温度参数设定如表l1、3滤网使用全新料时用40目×40目的两层滤网,用复配料时用60目×6o目×40目的滤网。

过细过多的滤网重迭会积聚摩擦热而使温度过高,应当避免。

1、4模头成型一般根据生产产品的厚度将模唇问隙调到比产品厚度太10%左右,但实际生产中,模唇间隙调到符合厚板要求的厚度,而在生产薄板时为了方便,模唇间隙不作调整,这在实际生产中证明是可行的。

值得注意的是,模唇间隙一定要均匀一致,这样,只需微调模头各区的温度便可得到出料均匀的板坯。

一般模头温度控制在220~235℃,各区温度误差不应超过15℃.模头区段温度误差较大会在板坯纵向出现温差,从而造成后期收缩不一致,板材在牵引时会发生摆动,使板材尺寸难以控制。

ABS树脂的挤出成型工艺研究挤出成型工艺是一种常用的工业生产方法,广泛应用于塑料加工领域。

ABS树脂是一种常见的工程塑料,由于其优异的物理性能和加工性能,被广泛应用于汽车、家电、电子产品等领域。

本文将研究ABS树脂的挤出成型工艺,包括原料选择、挤出机参数调节、模具设计等方面的内容。

首先,我们要选择合适的ABS树脂原料。

在挤出成型中,原料的选择对成品品质有着重要影响。

ABS树脂通常由丙烯腈、丁二烯和苯乙烯三种单体共聚而成,根据具体需要选择不同比例的单体可以得到不同性能的ABS树脂。

同时,还要考虑原料的流动性、热稳定性等因素,确保原料适合挤出成型工艺。

其次,挤出机参数的调节对成品质量也至关重要。

挤出机是挤出成型工艺中的核心设备,其参数的调节将直接影响到挤出物料的出料速度、压力、温度等。

对于ABS树脂的挤出成型,应注意以下几点:1. 温度控制:ABS树脂的挤出温度通常在180-230摄氏度之间,但具体的温度设置还需要根据原料的具体性能来调整。

过高的温度容易导致挤出物料炭化、变色等问题,而过低的温度则会影响挤出速度和成品的性能。

2. 料缸与挤出头的压力控制:挤出过程中,料缸与挤出头之间的压力传递需要适当控制,以确保物料顺利挤出并保持一定的压力稳定性。

一般来说,料缸的压力设置应略高于挤出头的压力,以防止物料挤入料缸。

3. 挤出机的转速调节:挤出机的转速控制直接影响挤出物料的出料速度。

对于ABS树脂的挤出成型,转速过高容易引起流道内的剪切热量过大,而转速过低则会影响成品的密实性。

此外,模具设计也是挤出成型工艺中的重要环节。

ABS树脂的挤出成型通常采用挤出模具,模具的设计需要考虑以下几点:1. 模具结构:挤出模具一般由模芯和模腔组成,为了确保挤出物料的质量和成品的几何形状,模芯和模腔的设计应考虑到物料的流动性、冷却效果等因素。

2. 冷却系统设计:ABS树脂的挤出成型中,冷却系统的设计对成品质量有着重要作用。

冷却系统可以通过冷却水或冷却气等方式对模具进行冷却,以提高挤出物料的冷却速度和成品的尺寸精度。

abs生产工艺ABS(Acrylonitrile Butadiene Styrene)是一种常用的工程塑料,具有良好的力学性能、热稳定性和耐化学性等优点,广泛应用于汽车、电子、家电等领域。

下面将介绍ABS的生产工艺。

ABS的生产工艺主要分为合成树脂的生产和塑料制品的加工两个环节。

首先是树脂的生产。

ABS树脂的合成是通过聚合反应完成的。

通常采用悬浮聚合法,即将丙烯腈、丁二烯和苯乙烯等单体在水中悬浮,加入聚合引发剂,并通过机械搅拌使单体发生聚合反应。

聚合完成后,通过蒸馏等工艺将树脂净化,得到质量合格的ABS树脂。

接下来是塑料制品的加工。

ABS树脂经过熔融和成型工艺,制成所需的塑料制品。

一般的加工过程包括造粒、熔融、注塑和后处理等环节。

首先是造粒。

将树脂颗粒化有利于后续的熔融和注塑等加工过程。

造粒时,将ABS树脂颗粒通过破碎、分级和筛选等工艺,将其分散成一定的颗粒大小,以方便后续的熔融。

然后是熔融。

将ABS树脂颗粒加热至熔融状态,使其变得粘稠,并达到流动的状态。

熔融一般通过加热熔融机进行,将ABS颗粒加热至适宜温度,使其熔化。

接着是注塑。

将已熔融的ABS树脂通过注塑机注入模具中,经过一定的压力和温度,快速冷却成型。

注塑时,树脂通过注射筒进入模腔,使模腔中的树脂充满,然后在模具中冷却定形,最后模具打开,取出成型的ABS制品。

最后是后处理。

制品成型后,可能还需要进行一些后处理的工序,如修边、抛光、切割、喷漆等,以提高ABS制品的表面质量和加工精度,满足客户需求。

综上所述,ABS的生产工艺主要包括树脂的合成和塑料制品的加工两个环节。

通过悬浮聚合法合成ABS树脂,然后通过造粒、熔融、注塑和后处理等工艺制成所需的塑料制品。

这些工艺的科学运用和精密控制,可以保证ABS制品具有优良的性能和质量。

ABS型材挤出工艺及应用1 加工工艺ABS挤出板材生产工艺流程如图1所示。

在生产时,前一工序对后面的所有工序都会产生影响,所以,越是在前的工序越要精心控制。

1、1 干燥因为ABS树脂中含有强极性基团———CN基,所以它具有较大的吸湿性,在正常储存下水量为013 % ~015 % ,受潮时含量会更大。

不进行干燥除湿处理会严重影响板材外观,因此,原料必须干燥除湿,使其水分含量降至011 %以下。

在干燥ABS原料时,应采用80~90 ℃的干燥温度,物料在干燥的热空气中停留时间不少于2 h。

在工作时应注意保证通风管道不破裂、漏气和堵塞,以保证有足够的干热空气循环。

1、2挤出用于挤塑的ABS原料的熔体流动速率(MFR)多在0.2~2.0g/lOmm之间。

MFR是反映熔体粘度的重要指标,ABS树脂的成型速率几乎与其熔体粘度成反比。

它的熔体粘度不仅随温度上升、分子量下降和分子量分布幅度加大而变小,同时还随着剪切速率的上升而下降。

在制定工艺参数时,我们希望得到ABs原料在某一温度下的剪切应力和剪切速率曲线图,借以作为工艺条件设定的依据。

但是,实际生产中,即使同一厂家同一牌号的ABS树脂,由于其批欢不同,其M脉存在一定差异,况且还要添加部分回头料或其他辅助材料,故在操作时还需通过实践经验对工参数作相应调整.ABs板材挤出温度参数设定如表l1、3滤网使用全新料时用40目×40目的两层滤网,用复配料时用60目×6o目×40目的滤网。

过细过多的滤网重迭会积聚摩擦热而使温度过高,应当避免。

1、4模头成型一般根据生产产品的厚度将模唇问隙调到比产品厚度太10%左右,但实际生产中,模唇间隙调到符合厚板要求的厚度,而在生产薄板时为了方便,模唇间隙不作调整,这在实际生产中证明是可行的。

值得注意的是,模唇间隙一定要均匀一致,这样,只需微调模头各区的温度便可得到出料均匀的板坯。

一般模头温度控制在220~235℃,各区温度误差不应超过15℃.模头区段温度误差较大会在板坯纵向出现温差,从而造成后期收缩不一致,板材在牵引时会发生摆动,使板材尺寸难以控制。

ABS塑料的加工工艺流程介绍一、原料准备1.ABS塑料的原料准备需要选择高质量的ABS塑料颗粒,以确保最终产品的质量。

2.将选好的ABS塑料颗粒根据生产需求进行称量和混合,以达到理想的配方比例。

二、注塑成型1.将混合好的ABS塑料颗粒放入注塑机的料斗中,通过加热和螺杆的旋转将塑料颗粒熔化。

2.熔化的ABS塑料通过喷嘴注入模具腔体内,并在模具中冷却和凝固。

3.打开模具,将成型的ABS塑料制品取出。

三、表面处理1.制品表面如果有色差、气泡等缺陷,需要进行表面处理。

常见的处理方法包括打磨、喷涂等。

2.打磨用于消除制品表面的凹凸不平和划痕,使表面更加光滑。

3.喷涂适用于需要染色或涂层的制品。

通过喷涂机将所需的颜料或涂层均匀地喷在制品表面上,使其具有所需的色彩或特性。

四、组装1.对于需要组装的产品,进行组装前需要将各个部件进行检查和准备。

2.根据产品的设计图纸和工艺要求,按照一定的顺序和方法进行组装。

3.确保组装过程中的每个部件都正确安装,以保证产品的功能和质量。

五、检验1.对于已组装好的ABS塑料产品,需要进行检验以确保产品质量。

2.检验包括外观检查、尺寸检测、功能测试等,以确保产品符合设计和使用要求。

3.如有不合格品,需要进行修复或重新制作,直到产品符合标准为止。

六、包装和入库1.检验合格的ABS塑料产品需要进行包装,以防止在运输和储存过程中的损坏。

2.根据产品的特点和要求,选择合适的包装材料和方式进行包装。

3.包装完成后,将产品入库,以备发货或销售。

综上所述,ABS塑料的加工工艺流程包括原料准备、注塑成型、表面处理、组装、检验、包装和入库等环节。

通过这些加工工艺流程,可以将ABS塑料原料加工成最终的产品,并确保产品的质量和功能符合设计和使用要求。

ABS树脂是指聚丁二烯橡胶与单体苯乙烯和丙烯腈的接枝共聚物。

它综合了丙烯腈(A)、丁二烯(B)和苯乙烯(S)各自聚合物的优良性能,具有抗冲击性能、耐低温性能、绝缘性能,而且表面光泽性、着色性能良好。

到20世纪80年代美国Dow化学公司和日本三井东亚公司分别开发出本体ABS生产技术,将ABS树脂生产技术推向了新的阶段。

1ABS树脂工业生产技术ABS树脂生产装置的生产规模逐步扩大,各种性能以及专用料的开发日趋成熟。

目前工业化的ABS树脂生产技术有:乳液接枝聚合法;乳液接枝掺混法和连续本体聚合法。

其中乳液接枝掺混法又分为:乳液接枝—乳液SAN掺混法;乳液接枝—悬浮SAN掺混法;乳液接枝—本体SAN掺混法。

这3种ABS树脂工业生产技术综合评价见表1。

1.1乳液接枝—本体SAN掺混生产技术该技术由于生产技术成熟,产品牌号多,产品力学性能、外观着色性能、加工性能均良好,所以是目前ABS树脂生产的主要方法,有近80%的ABS树脂生产厂采用该方法。

乳液接枝—本体SAN掺混工艺流程见图1。

乳液接枝—本体SAN掺混法由于本体SAN生产成本比较低,所以近几年开发的重点是生产高性能ABS粉料。

目前ABS高胶粉的主要研究方向是提高胶乳中橡胶相(乳液聚丁二烯主干或乳液丁苯胶乳主干)的含量,努力缩短聚丁二烯主干胶乳的聚合反应时间和苯乙烯和丙烯腈在PB胶乳上接枝的聚合反应时间,严格控制胶乳粒径和粒径分布,提高ABS 树脂的冲击性能和改善外观光泽度。

1.1.1PB胶乳合成技术ABS接枝主干PB胶乳有聚丁二烯胶乳、丁苯胶乳和丁腈胶乳,不同PB胶乳对ABS树脂性能有一定影响,聚丁二烯PB胶乳可使树脂有较好的耐寒性;丁苯PB胶乳可改善ABS树脂的加工流变性;丁腈PB 胶乳可以提高树脂的耐油性。

PB胶乳粒径、粒径分布、凝胶含量对ABS树脂影响比较大,为了保证ABS有足够的冲击强度,要求PB胶乳的平均粒径要达到250-300nm,凝胶含量控制在60%-80%。