缩合聚合生产工艺

- 格式:pdf

- 大小:2.01 MB

- 文档页数:60

第五章缩合聚合⽣产⼯艺第五章缩合聚合⽣产⼯艺5.1 概述含有反应性官能团的单体经缩合反应析出⼩分⼦化合物⽣成聚合物的反应称为缩合聚合反应,简称为缩聚反应。

单体分⼦中所含有的反应性官能团数⽬等于或⼤于2时,⽅可能经缩聚反应⽣成聚合物。

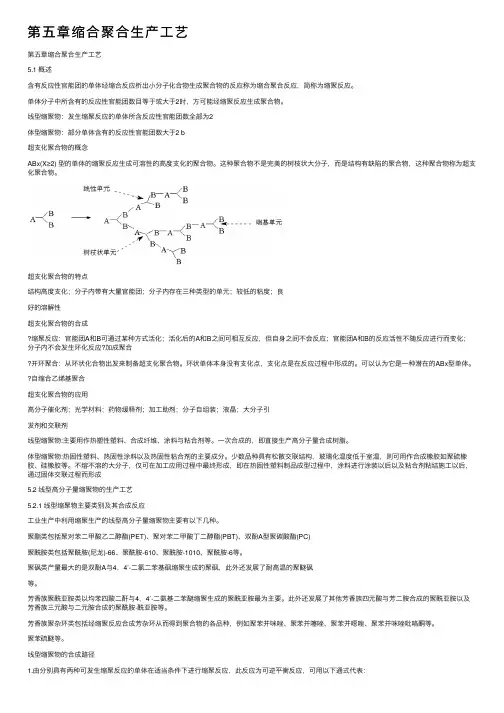

线型缩聚物:发⽣缩聚反应的单体所含反应性官能团数全部为2体型缩聚物:部分单体含有的反应性官能团数⼤于2 b超⽀化聚合物的概念ABx(X≥2) 型的单体的缩聚反应⽣成可溶性的⾼度⽀化的聚合物。

这种聚合物不是完美的树枝状⼤分⼦,⽽是结构有缺陷的聚合物,这种聚合物称为超⽀化聚合物。

超⽀化聚合物的特点结构⾼度⽀化;分⼦内带有⼤量官能团;分⼦内存在三种类型的单元;较低的粘度;良好的溶解性超⽀化聚合物的合成缩聚反应:官能团A和B可通过某种⽅式活化;活化后的A和B之间可相互反应,但⾃⾝之间不会反应;官能团A和B的反应活性不随反应进⾏⽽变化;分⼦内不会发⽣环化反应?加成聚合开环聚合:从环状化合物出发来制备超⽀化聚合物。

环状单体本⾝没有⽀化点,⽀化点是在反应过程中形成的。

可以认为它是⼀种潜在的ABx型单体。

⾃缩合⼄烯基聚合超⽀化聚合物的应⽤⾼分⼦催化剂;光学材料;药物缓释剂;加⼯助剂;分⼦⾃组装;液晶;⼤分⼦引发剂和交联剂线型缩聚物:主要⽤作热塑性塑料、合成纤维、涂料与粘合剂等。

⼀次合成的,即直接⽣产⾼分⼦量合成树脂。

体型缩聚物:热固性塑料、热固性涂料以及热固性粘合剂的主要成分。

少数品种具有松散交联结构,玻璃化温度低于室温,则可⽤作合成橡胶如聚硫橡胶、硅橡胶等。

不熔不溶的⼤分⼦,仅可在加⼯应⽤过程中最终形成,即在热固性塑料制品成型过程中,涂料进⾏涂装以后以及粘合剂粘结施⼯以后,通过固体交联过程⽽形成5.2 线型⾼分⼦量缩聚物的⽣产⼯艺5.2.1 线型缩聚物主要类别及其合成反应⼯业⽣产中利⽤缩聚⽣产的线型⾼分⼦量缩聚物主要有以下⼏种。

聚酯类包括聚对苯⼆甲酸⼄⼆醇酯(PET)、聚对苯⼆甲酸丁⼆醇酯(PBT)、双酚A型聚碳酸酯(PC)聚酰胺类包括聚酰胺(尼龙)-66、聚酰胺-610、聚酰胺-1010、聚酰胺-6等。

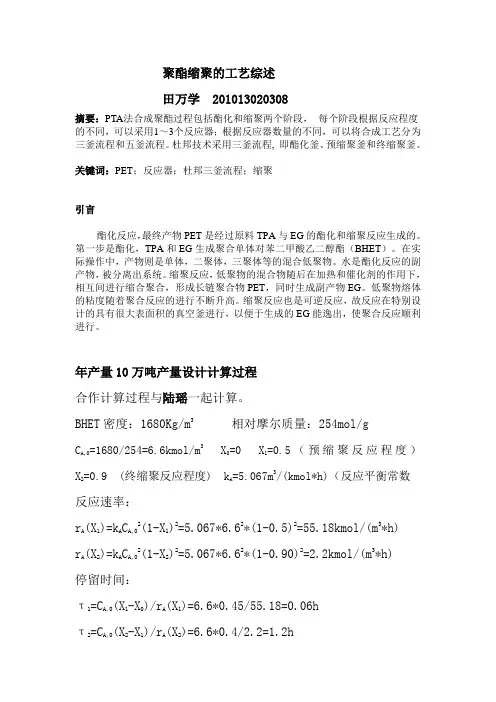

聚酯缩聚的工艺综述田万学 201013020308摘要:PTA法合成聚酯过程包括酯化和缩聚两个阶段,每个阶段根据反应程度的不同,可以采用1~3个反应器;根据反应器数量的不同,可以将合成工艺分为三釜流程和五釜流程。

杜邦技术采用三釜流程, 即酯化釜、预缩聚釜和终缩聚釜。

关键词:PET;反应器;杜邦三釜流程;缩聚引言酯化反应,最终产物PET是经过原料TPA与EG的酯化和缩聚反应生成的。

第一步是酯化,TPA和EG生成聚合单体对苯二甲酸乙二醇酯(BHET)。

在实际操作中,产物则是单体,二聚体,三聚体等的混合低聚物。

水是酯化反应的副产物,被分离出系统。

缩聚反应,低聚物的混合物随后在加热和催化剂的作用下,相互间进行缩合聚合,形成长链聚合物PET,同时生成副产物EG。

低聚物熔体的粘度随着聚合反应的进行不断升高。

缩聚反应也是可逆反应,故反应在特别设计的具有很大表面积的真空釜进行,以便于生成的EG能逸出,使聚合反应顺利进行。

年产量10万吨产量设计计算过程合作计算过程与陆瑶一起计算。

BHET密度:1680Kg/m3相对摩尔质量:254mol/gC A,0=1680/254=6.6kmol/m3X0=0 X1=0.5(预缩聚反应程度)X2=0.9 (终缩聚反应程度) k A=5.067m3/(kmol*h)(反应平衡常数反应速率:r A(X1)=k A C A,02(1-X1)2=5.067*6.62*(1-0.5)2=55.18kmol/(m3*h) r A(X2)=k A C A,02(1-X2)2=5.067*6.62*(1-0.90)2=2.2kmol/(m3*h)停留时间:τ1=C A,0(X1-X0)/r A(X1)=6.6*0.45/55.18=0.06hτ2=C A,0(X2-X1)/r A(X2)=6.6*0.4/2.2=1.2h总的反应时间:τ1+τ2=1.2+0.06=1.26h产物质量速率:m=100000*103/(330*24)=12626kg/h设PET M=20000 n=m/M=12626*103/20000=631.6mol/h设反应比例为n BHET:n PET=1:1 n BHET=631.6mol/hm BHET=M*n=631.6*254=160426.4kg/hV0=m/ρ=160426.4/1680=95.49m3/hV R1=V0*τ1=95.49*0.06=5.7m3 Φ1=0.7(预缩聚装料系数)V R2=V0*τ2=95.49*1.2=114m3 Φ2=1(终缩聚装料系数)V1=V R1/Φ1=8.14m3V2=V R2/Φ2=114m3第二反应釜的半径为3m.1.1缩聚反应器低聚物的混合物随后在加热和催化剂的作用下,相互间进行缩合聚合,形成长链聚合物PET,同时生成副产物EG。

缩合聚合生产工艺一、概述缩合聚合生产工艺是一种常用的化学工艺,用于合成高分子材料。

该工艺通过将两个或多个不同的单体化合物进行缩合聚合反应,形成长链分子结构,从而得到所需的高分子材料。

在缩合聚合生产工艺中,首先选择适合的单体化合物,并确定缩合聚合的条件和反应路径。

然后,将单体化合物加入反应器中,加入适量的催化剂或引发剂,控制反应时间和温度,使缩合聚合反应顺利进行。

最后,通过后续的处理步骤,如溶剂蒸馏、结晶、干燥等,得到纯净的高分子材料。

缩合聚合生产工艺具有以下优点: - 可以合成具有特殊功能的高分子材料; -生产工艺简单,操作容易; - 可以控制聚合反应的条件和路径,调节高分子材料的性能。

二、缩合聚合反应缩合聚合反应是指两个或多个单体化合物通过缩合反应形成高分子材料。

在缩合反应中,通常会生成水或其他小分子物质作为副产物。

缩合聚合反应的反应路径多种多样,常见的反应类型包括酯化反应、醚化反应、胺化反应等。

根据不同的单体化合物和反应条件,选择合适的缩合反应类型,可以得到所需的高分子材料。

在缩合聚合反应中,催化剂或引发剂起到重要的作用,可以加速反应速度,提高产率。

常用的催化剂和引发剂有酸性催化剂、碱性催化剂、过氧化物等。

通过选择合适的催化剂或引发剂,可以调控缩合聚合反应的速度和产率。

三、缩合聚合生产工艺流程缩合聚合生产工艺通常包括以下步骤:1. 原料准备首先需要准备好所需的单体化合物和其他原料。

单体化合物的纯度和质量对于缩合聚合反应的成功与否至关重要,因此需要对原料进行精确的称量和检验。

2. 反应器配置反应器的配置要根据缩合聚合反应的需要进行选择。

常见的反应器包括玻璃反应釜、不锈钢反应釜等。

在配置反应器时,要考虑反应物的量和反应路径,以及反应条件的控制。

3. 缩合聚合反应将单体化合物加入反应器中,加入适量的催化剂或引发剂,并控制反应时间和温度。

缩合聚合反应的温度和时间是影响反应速率和产率的重要因素,因此需要精确的控制。

酚醛树脂生产工艺流程

酚醛树脂是一种聚合物材料,其生产工艺流程主要包括原料准备、缩合聚合、干燥和成型等几个步骤。

下面简单介绍一下酚醛树脂的生产工艺流程。

1. 原料准备:

酚醛树脂的主要原料是酚和醛。

酚主要有苯酚、间甲酚等,醛主要有甲醛、乙醛等。

原料要求纯度高,质量可靠。

在生产过程中,根据需要选择合适的原料。

2. 缩合聚合:

将酚和醛按一定的比例加入反应釜中,并加热。

通过缩合反应,将酚和醛分子之间的化学键连接起来,形成酚醛树脂聚合物。

反应要求控制反应时间、反应温度和反应压力等参数,以确保反应的完全性和产物质量。

3. 干燥:

缩合聚合反应结束后,产生的树脂是一种胶体状物质。

这时需要将胶体物质经过干燥处理,去除水分和其他有机溶剂,使树脂变得干燥固体。

干燥过程中要控制温度和湿度,以防止树脂在干燥过程中发生分解或其它不良反应。

4. 成型:

经过干燥处理后的酚醛树脂可用于各种成型工艺,如压制、注塑、浇铸等。

在成型过程中,可以根据需要添加填料、增塑剂、颜料等辅助物质,以改善树脂的物理性能和工艺性能。

5. 后处理:

成型后的酚醛树脂制品通常还需要进行后处理,包括表面处理、烘干、修整等。

后处理的目的是提高制品的表面光洁度、度量稳定性和机械性能,以满足使用要求。

总结:

酚醛树脂的生产工艺流程主要包括原料准备、缩合聚合、干燥和成型等几个步骤。

这些步骤的控制和操作,直接影响着酚醛树脂的质量和性能。

因此,在生产过程中需要严格控制各种参数,确保生产出质量可靠的酚醛树脂制品。

《聚合物合成工艺学》各章重点第一章绪论1.高分子化合物的生产过程及通常组合形式原料准备与精致,催化剂配置,聚合反应过程,分离过程,聚合物后处理过程,回收过程2.聚合反应釜的排热方式有哪些夹套冷却,夹套附加内冷管冷却,内冷管冷却,反应物料釜外循环冷却,回流冷凝器冷却,反应物料部分闪蒸,反应介质部分预冷。

3. 聚合反应设备1、选用原则:聚合反应器的操作特性、聚合反应及聚合过程的特性、聚合反应器操作特性对聚合物结构和性能的影响、经济效应。

2、搅拌的功能要求及作用功能要求:混合、搅动、悬浮、分散作用:1)推动流体流动,混匀物料;2)产生剪切力,分散物料,并使之悬浮;3)增加流体的湍动,以提高传热效率;4)加速物料的分散和合并,增大物质的传递效率;5)高粘体系,可以更新表面,使低分子蒸出。

第二章聚合物单体的原料路线1.生产单体的原料路线有哪些?(教材P24-25)石油化工路线,煤炭路线,其他原料路线(主要以农副产品或木材工业副产品为基本原料)2.石油化工路线可以得到哪些重要的单体和原料?并由乙烯单体可以得到哪些聚合物产品?(教材P24-25、P26、P31)得到单体和原料:乙烯、丙烯、丁烯、丁二烯、苯、甲苯、二甲苯。

得到聚合物:聚乙烯、乙丙橡胶、聚氯乙烯、聚乙酸乙烯酯、聚乙烯醇、维纶树脂、聚苯乙烯、ABS树脂、丁苯橡胶、聚氧化乙烯、涤纶树脂。

3. 合成聚合物及单体工艺路线第三章自由基聚合生产工艺§ 3-1自由基聚合工艺基础1.自由基聚合实施方法及选择本体聚合、乳液聚合、溶液聚合、悬浮聚合。

聚合方法的选择只要取决于根据产品用途所要求的产品形态和产品成本。

2.引发剂及选择方法,调节分子量方法种类:过氧化物类、偶氮化合物,氧化还原体系。

选择方法:(1)根据聚合操作方式和反应温度条件,选择适当分解速度的引发剂。

(2)根据引发剂分解速度随温度的不同而变化,故根据反应温度选择适引发剂。

(3)根据分解速率常数选择引发剂。