离心铸造研究现状_张泽磊

- 格式:pdf

- 大小:518.86 KB

- 文档页数:5

离心铸造Al―Si―Ti合金梯度功能材料的摩擦学特性的报告,

600字

本报告旨在研究Al-Si-Ti合金梯度功能材料的摩擦学特性,并

给出关于其橡胶表面摩擦和磨损行为的深入分析。

首先,使用离心浇铸法制备Al-Si-Ti合金梯度功能材料,其密

度分布在2.7~4.4 g/cm3之间,主要成分为包括Si、Ti、Al和

其它微量元素。

离心浇铸铸件在热处理炉中进行回火,以改善内部缺陷,并使铸件更加结晶。

接着,在摩擦测试中,Al-Si-Ti合金梯度功能材料和橡胶样品

之间进行相对运动,以测量摩擦系数和磨损率。

结果表明,当载荷从0.5N/s到25N/s时,Al-Si-Ti合金梯度功能材料的摩擦

系数保存在0.08左右,极低。

随着载荷的增加,摩擦系数随

之增大,但也开始出现下降趋势,表明材料具有较好的抗摩擦性能。

此外,磨损率也表现出较低的水平,测量的值大约为

0.14g / (min·N)。

最后,通过扫描电镜(SEM)和能谱分析(EDX)研究静止

和活动阶段Al-Si-Ti合金梯度功能材料表面状况,可以发现,

摩擦运动下表面变得更光滑,明显减少粗糙度值,表明表面不但具有优良的抗磨损性,而且具有较小的摩擦系数。

总的来说,Al-Si-Ti合金梯度功能材料具有良好的摩擦学特性,抗摩擦性好,抗磨损性强,为现代机械设备提供了可靠的支持。

铸造技术的现状发展与对策(大全5篇)第一篇:铸造技术的现状发展与对策铸造技术的现状发展与对策铸造是金属成形的一种最主要方法,它是热加工的基础。

铸造的历史与华夏文明的历史一样悠久,我们的祖先在4000多年前就铸造出了“三星堆”那样精美的青铜器,其技术水平令人叹为观止,然而到了现代,作为全球铸件产量第一大国,中国的铸造水平却落后于发达国家。

一、我国铸造业的概况我国铸件产量从2000年起超越美国已连续6年位居世界第一,其中2004年为2242万吨,2005年估计为2600万吨,铸件年产值超过2500亿元,铸件产量占世界总产量的1/4之多,已成为世界铸造生产基地。

根据全球主要铸件生产国2004年的产量统计可以看出,十大铸件生产国可分为两类。

一类是发展中国家,虽然产量大,但铸件附加值低,小企业多,从业人员队伍庞大,黑色金属比重大。

另一类是发达国家,如日本、美国及欧洲等,他们采用高新技术主要生产高附加值铸件。

发达国家总体上铸造技术先进、产品质量好、生产效率高、环境污染小、原辅材料已形成系列化。

欧洲已建立跨国服务系统,生产实现机械化、自动化、智能化。

生产过程从严执行技术标准,铸件废品率约为2%—5%。

重视用信息化提升铸造工艺设计水平,普遍应用软件进行充型凝固过程模拟和工艺优化设计。

从批量和劳动生产率看,欧、美、日的优势很大,日本的劳动生产率是人均年产铸件140吨,我国估计约为20吨,相差7倍。

我国人工成本低于1美元/小时,与发达国家相差几十倍,因而出口铸件具有优势。

但近年来材料价格猛涨,使我国出口铸件在材料成本方面的优势消失殆尽。

在产品质量和档次方面,我们远落后于发达国家。

近年我国铸件出口虽有所增长,但出口只占我国总产量的97%,占世界铸件市场流通量不到8%,总体增速缓慢,表现为质量较差、价格低。

长期以来,出口的铸件以中低档产品为主,各类管件、散热器、厨具及浴具占到36%。

一些出口铸件虽可达到国际标准,但要达到欧美客户标准还有距离。

小型铸铝转子离心铸造工艺研究现代大中型电机铸铝转子以离心铸造工艺生产居多,而小型铸铝转子主要由压铸方式生产。

文章对小型铸铝转子的离心铸造工艺展开研究,验证了离心铸造工艺对小型电机铸铝转子实际生产的可行性,并提高了电机的整机运转性能,取得了良好的成果。

标签:小型铸铝转子;离心铸造;顺序凝固;致密度;电机效率如何提高电机的工作效率,同时降低制造成本,一直是广大电机设计制造者追求的目标,只有设计制造出更高效的电机产品,才能让电机制造企业在激烈的市场竞争中生存,同时这也是当今社会节能减排、绿色发展的需要。

以往,我公司生产的小型铸铝转子都采用压铸方式生产,电机效率一直无法得到有效提高,这是由压铸工艺性质本身所决定的,主要是由于压铸速度较快,铁心内的空气无法及时排出,造成铝条及端环处出现细微的气孔,从而影响了电机效率。

近来,我公司为提高小型电机的工作效率,从提升转子性能入手,研究了一套离心铸造设备及工艺来生产小型铸铝转子,取得了很好的应用效果,电机实际工作效率提高2%~3%。

本文结合NEMA18-4P/2.2kW电机铸铝转子,由压铸方式改为离心铸造工艺后的实际性能进行分析。

1 转子结构本转子铁心为高冲自扣闭口槽结构,因此浇铸时无需中套。

铁心外径∮105mm,铁心高度150mm,端环外径∮103mm,端环内径∮56mm,端环厚度12mm,轴孔∮34mm,转子总重7.95kg,其中铝部净重0.98kg。

2 工艺方案此小型铸铝转子,国内自动化生产尚属首次,无可借鉴经验,又无资料可查。

经过反复分析研究,精心拟定了一整套离心浇铸工艺实施方案。

其中包括自动化设备的研究,工艺参数确定和模具结构设计等。

2.1 自动化设备的研究由于小型铸铝转子一般批量较大,手动浇铸无法满足生产要求,所以为适应生产节奏,特研究了一整套双工位自动化生产设备来提高生产效率,大量使用伺服电机、光电传感器等先进电子元器件,采用先进PLC来进行控制,适用于外径150mm以下,高度200mm以下的闭口槽转子铁心。

离心铸造研究现状摘要:作为特种铸造之一的离心铸造,在现代铸造业中已经占据了十分重要的地位。

本文概括了近20年来离心铸造关键工艺技术的研究现状,总结了离心铸造的应用状况。

关键词:离心铸造;工艺技术;相关产品;研究现状。

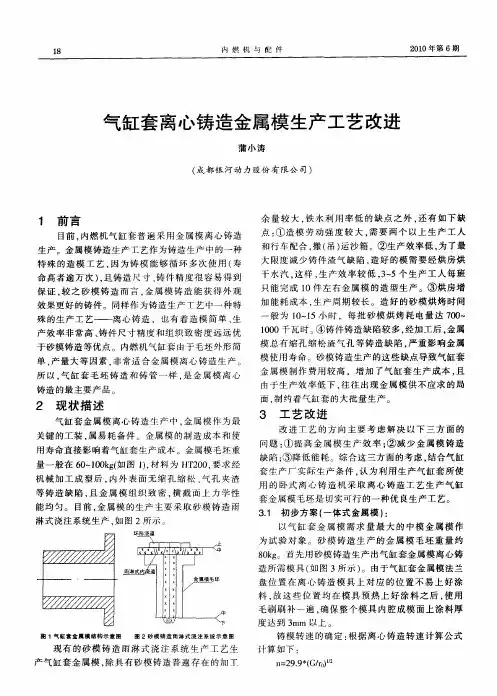

1 离心铸造关键技术的研究现状1.1 铸型转速的计算在生产过程中,对铸型转速的确定是十分重要的,它直接影响着铸件的质量和生产的成本。

转速过低,离心力不足,易导致铸件充型不良,水平离心铸造中就会出现雨淋现象;但转速过高,不但会浪费资源,而且会使铸件产生纵向裂纹,成分偏析等缺陷。

目前对铸型转速的确定主要有5种方法[1](1)当铸件R外/R内比值≦1.5,使用水平离心铸造时:n=β555200/(γR)½n—铸型转速(r/min);R—铸内表面半径(m);β—合金重度(N/m3);γ—调整系根据材料不同取0.921.6。

(2)在绝大多数离心铸造中可以使用: n=29.9(G/R)½G—重力系数:中空冷硬轧辊75~150、缸套50~110、铜套钢管50~65、铸铁管30~75(3)当铸件R外/R内比值应≦1.15时: n=C/R½C—综合系数(g/cm-3):铸铁7.2、铸钢7.85、黄铜8.2、铅青铜8.8~10.5、巴氏合金7.3~7.5、铝合金2.65~3.10、青铜8.4。

(4)对于立式离心铸造: n=42.3{h/(D2-d2)}½ h—铸件高度(m);D、d)铸件内孔允许的最大半径和最小半径(m)。

(5)在生产实践经验中: N=2k{Eh(R21+R22)}½N—铸型的生产转速;E—能量系数:尚需通过实践,积累经验,逐渐确定。

1.2 涂料的研究涂料及涂料工艺的改进对铸件质量的提高有极大地作用[2]。

在离心铸造生产中,金属型内表面涂敷涂料的主要作用是:降低金属型所受的热冲击、控制合金液的冷却速度、形成合理的铸件表面、使铸件容易脱模。

离心铸造机研究报告

首先,离心铸造机是一种利用离心力将液态金属注入模具中形成铸件的设备。

其工作原理是将液态金属放置在旋转的模具中心,通过高速旋转模具使金属沿着模具壁面向外运动,形成铸件。

离心铸造机的结构主要包括电动机、变速器、离心轮、模具等组成部分。

其中,电动机提供动力,变速器调节离心轮的转速,离心轮产生离心力,模具则用于形成铸件。

离心铸造机在铸造工艺中有着广泛的应用。

它能够生产出高质量、高密度、无气孔、无缩孔的铸件,尤其适用于生产大型、复杂、高要求的铸件。

此外,离心铸造机还能够生产出具有特定物理性能的铸件,如高温合金、镁合金、钛合金等。

总之,离心铸造机是一种重要的铸造设备,具有广泛的应用前景。

本研究报告对其工作原理、结构组成以及应用进行了详细介绍,有助于对其了解和应用。

- 1 -。

压力铸造的发展状况与展望0945561234 张磊摘要: 铸造业有几千年的历史,但是压力铸造业的历史并不长,。

本文分析了压铸的特点以及我国压铸业的成绩和不足, 并展望了压铸业的前景。

关键词: 压力铸造; 压铸工艺; 压铸合金; Al- Si合金; 压铸机压力铸造是近代金属加工工艺中发展较快的一种先进的铸造方法。

液态金属在高速高压作用下射紧锁的模具型腔内并保压、结晶直至凝固, 形成半成品或成品。

它所获得的铸件尺寸精度高, 机械性能好,是一种生产效率高的精密成形工艺【1】。

1. 压力铸造技术的特点在压力铸造中, 一般作用于原料上的压力在20-200 MPa 范围, 充型的初始速度为15-70 m/ s,充型时间仅为0. 01-0. 20 s。

正是由于这种特殊充型方式及凝固方式, 导致压力铸造具有自身独特的一些特点:(1) 可以得到薄壁、形状复杂但轮廓清晰的铸件。

( 2) 铸件精度高、尺寸稳定、加工余量少、表面光洁, 加工余量一般在0. 2~ 0. 5 mm 范围, 表面粗糙度在R a3. 2 Lm 以下。

( 3) 铸件组织致密、具有较好的力学性能。

( 4) 生产效率高。

压力铸造的生产周期短, 一次操作的循环时间约5 s~ 3 min, 这种方法适于大批量的生产。

( 5) 压力铸造采用镶铸法可以省去装配工序并简化制造工艺【2】。

2. 压力铸造工艺在压铸技术发展初期, 一方面期望尽快掌握压铸工艺的基本知识, 以便能在生产中保证铸件质量, 另一方面则存在着热衷于开发压铸新工艺的倾向。

各种压铸新工艺有其不同的特点, 只有在特定的条件下才能发挥效能。

2.1 真空压铸真空压铸是利用辅助设备将压铸型腔内的空气抽出且形成真空状态下将金属液压铸成形的方法。

真空压铸的特点:1)真空压铸可消除或减少压铸件内部的气孔,提高铸件的力学性能和表面质量, 改善铸件的镀覆性能。

2)真空压铸时大大地减少了型腔的反压力。

可使用较低的比压及铸造性能较差的合金, 甚至可用小机器压铸较大和较薄的铸件。

小型铸铝转子离心铸造工艺研究小型铸铝转子离心铸造是一种新型工艺,也是铸造领域的一个热门研究方向。

这种工艺可以用于生产高效的电机和发电机转子,为电力工业的发展带来了巨大的促进作用。

本文将详细介绍小型铸铝转子离心铸造工艺的研究现状、技术优势和发展前景。

一、小型铸铝转子离心铸造的研究现状小型铸铝转子离心铸造工艺是在传统铸造技术的基础上发展起来的。

相比较传统的压铸和静压铸造技术,它可以更好地保证铝合金的精度和表面质量,同时还可以大大减少材料浪费和成本。

因此,在工业生产领域中应用的前景十分广阔。

目前,国内外对于小型铸铝转子离心铸造技术的研究也已经取得了一定的成果。

例如,戴荣、刘志强等人在其发表的论文中提出了基于网格技术的离心铸造数值模拟方法,可以模拟出铝合金液态金属在离心铸造过程中的流动状态和温度变化。

建立数值模拟方法可以方便工程师们更好地预估铝合金铸件的性能,以及优化模具设计和计算制造工艺。

此外,如何选用合适的原材料也是小型铸铝转子离心铸造中研究的重点之一。

许多研究人员已经通过实验和数值模拟方法得出了一系列的结论。

例如,以铝合金为原材料的转子铸件,可以提高转子的强度和稳定性,以及降低转子的噪音和震动等问题。

二、小型铸铝转子离心铸造的技术优势1. 铝合金具有良好的导电性和机械性能。

铝合金铸件可以提高电动机和发电机的效率和稳定性,同时降低了维护成本和能源消耗。

2. 离心铸造的方法可以使得铝合金铸件的表面光滑度达到高精度水平,不需要进行后续处理。

3. 小型铸铝转子离心铸造可以同时生产多个铝合金转子,生产效率较高,可满足大规模生产需求。

4. 可以减少原材料的浪费,同时降低环境污染。

三、小型铸铝转子离心铸造的发展前景随着电力工业的不断发展,需要生产性能卓越的电机和发电机。

小型铸铝转子离心铸造技术的应用可以给电机、发电机制造业带来创新性的进步,将可以更好的推进绿色、可持续的生产方式的发展。

以下是小型铸铝转子离心铸造技术的应用前景:1. 特别是在新能源工业的发展中,小型铸铝转子离心铸造技术可以保证发电机的高效性、稳定性和可靠性。

离心铸造高速钢-球墨铸铁复合轧辊的研究的开题报告

一、课题背景及研究意义

离心铸造是一种重要的金属制造工艺,在各种工业领域中得到广泛应用。

高速钢和球墨铸铁都是常用于轧制设备上的优质材料,它们具有高硬度、高强度、高耐磨性

等优点。

然而,由于两者的特性差异,制造复合轧辊会面临一些技术难题。

本项目基于离心铸造技术,研究高速钢-球墨铸铁复合轧辊的制造方法及材料特性,解决现有制造工艺上的技术难题,提高复合轧辊的质量和耐用性,满足现代制造

业对高精度、高效率的要求。

二、研究内容及方法

本研究以高速钢和球墨铸铁为研究对象,通过离心铸造技术制备高速钢-球墨铸

铁复合材料。

首先,设计制造复合轧辊的模具,并确定适合制造的合金配方。

接着,

采用离心铸造技术,对复合材料进行制造和加工。

最后,对制造的复合轧辊进行试验,测试复合材料的物理和化学性能。

本研究将采用实验室测试、数值模拟、材料分析等方法研究高速钢-球墨铸铁复

合材料的制备和性能,以期能够改进现有的制造工艺,提高产品的质量和可靠性。

三、预期目标及意义

通过本研究项目,预期达到以下目标:

1.建立高速钢-球墨铸铁复合轧辊的制造方法;

2.确定合适的合金配方,改进制造工艺;

3.测试复合材料的物理、化学性能及耐磨性等指标;

4.提高产品的质量和可靠性,满足现代制造业对高精度、高效率的要求。

本研究对提高离心铸造复合材料的制造技术和性能研究有重要的意义,将促进离心铸造技术的发展,满足制造业对轧辊高性能材料的需求。

离心铸造研究现状摘要:作为特种铸造之一的离心铸造,在现代铸造业中已经占据了十分重要的地位。

本文概括了近20年来离心铸造关键工艺技术的研究现状,总结了离心铸造的应用状况。

关键词:离心铸造;工艺技术;相关产品;研究现状。

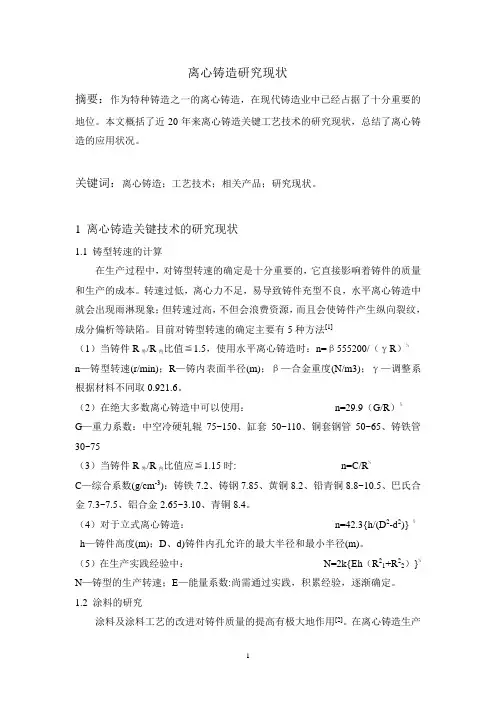

1 离心铸造关键技术的研究现状1.1 铸型转速的计算在生产过程中,对铸型转速的确定是十分重要的,它直接影响着铸件的质量和生产的成本。

转速过低,离心力不足,易导致铸件充型不良,水平离心铸造中就会出现雨淋现象;但转速过高,不但会浪费资源,而且会使铸件产生纵向裂纹,成分偏析等缺陷。

目前对铸型转速的确定主要有5种方法[1](1)当铸件R外/R内比值≦1.5,使用水平离心铸造时:n=β555200/(γR)½n—铸型转速(r/min);R—铸内表面半径(m);β—合金重度(N/m3);γ—调整系根据材料不同取0.921.6。

(2)在绝大多数离心铸造中可以使用:n=29.9(G/R)½G—重力系数:中空冷硬轧辊75~150、缸套50~110、铜套钢管50~65、铸铁管30~75(3)当铸件R外/R内比值应≦1.15时: n=C/R½C—综合系数(g/cm-3):铸铁7.2、铸钢7.85、黄铜8.2、铅青铜8.8~10.5、巴氏合金7.3~7.5、铝合金2.65~3.10、青铜8.4。

(4)对于立式离心铸造:n=42.3{h/(D2-d2)}½h—铸件高度(m);D、d)铸件内孔允许的最大半径和最小半径(m)。

(5)在生产实践经验中:N=2k{Eh(R21+R22)}½N—铸型的生产转速;E—能量系数:尚需通过实践,积累经验,逐渐确定。

1.2 涂料的研究涂料及涂料工艺的改进对铸件质量的提高有极大地作用[2]。

在离心铸造生产中,金属型内表面涂敷涂料的主要作用是:降低金属型所受的热冲击、控制合金液的冷却速度、形成合理的铸件表面、使铸件容易脱模。

我国离心铸造所用的涂料多存在劳动条件差,粘砂严重,表面硬度高及涂料层不易扩散等缺点。

2024年离心铸造设备市场规模分析1. 简介离心铸造设备是一种用于制造金属零件的关键设备。

它通过离心力和重力来使金属液体通过铸型形成所需的零件。

离心铸造设备市场在过去几年中呈现出稳定的增长趋势。

本文将对离心铸造设备市场的规模进行分析。

2. 市场规模分析2.1 历史发展离心铸造设备市场自20世纪80年代开始发展,并在过去几十年中实现了持续增长。

随着工业化进程的加速和对高质量金属零件需求的增加,离心铸造设备市场得到了广泛的应用和发展。

2.2 市场细分离心铸造设备市场可以根据不同的应用领域进行细分。

主要的市场细分包括航空航天、汽车制造、能源行业等。

每个细分市场都有不同的需求和特点,对离心铸造设备的需求量也不同。

2.3 市场规模根据最新的市场研究数据显示,离心铸造设备市场在过去几年中保持了持续增长的态势。

预计在未来几年内,市场规模将进一步扩大。

离心铸造设备市场的规模可以通过以下几个因素进行衡量:2.3.1 销售额离心铸造设备市场的规模可以通过其年度销售额来衡量。

根据市场研究数据,离心铸造设备的销售额在过去几年中呈现出逐年增长的趋势。

2.3.2 单位价格离心铸造设备的单位价格是衡量市场规模的重要指标之一。

随着技术的进步和竞争的加剧,离心铸造设备的单位价格逐渐下降,从而提高了市场的可及性和竞争力。

2.3.3 市场份额离心铸造设备市场的市场份额也是衡量市场规模的重要指标之一。

市场份额可以通过各大厂商的销售额和市场占有率来计算。

2.4 市场前景离心铸造设备市场具有良好的发展前景。

随着全球制造业的发展和对高质量金属零件需求的增加,离心铸造设备市场有望继续保持稳定的增长态势。

此外,新兴行业的兴起和技术创新也将为市场带来增长的机会。

3. 影响市场规模的因素3.1 技术进步离心铸造设备市场的规模受到技术进步的影响。

随着科技的不断进步,离心铸造设备的性能和效率得到提高,从而促进了市场的增长。

3.2 行业需求离心铸造设备市场的规模与各个行业对金属零件的需求密切相关。

离心铸造设备市场调研报告一、引言本文旨在对离心铸造设备市场进行全面调研和分析,以了解市场的规模、发展趋势以及竞争情况。

通过本次调研,可以为相关企业提供战略决策和市场定位的参考。

二、市场概况离心铸造设备是一种用于生产金属零件的工业设备,主要应用于航空航天、能源、汽车等领域。

近年来,随着工业化的进程和产品需求的不断增加,离心铸造设备市场呈现出良好的发展态势。

2.1 市场规模根据市场调研数据显示,目前离心铸造设备市场的规模约为XX亿元。

其中,中国市场占据主导地位,占据了全球离心铸造设备市场的XX%。

2.2 市场发展趋势近年来,离心铸造设备市场呈现出以下几个主要的发展趋势:1.技术升级:随着科技的不断进步,离心铸造设备的生产工艺和制造技术不断创新和升级,提升了设备的生产效率和质量。

2.自动化程度提高:随着自动化技术的应用,离心铸造设备的生产自动化程度逐渐提高,降低了劳动力成本和生产风险。

3.绿色环保:在政府环保政策的推动下,离心铸造设备市场出现了更多更节能、环保的设备,满足了市场对环境友好产品的需求。

2.3 竞争情况离心铸造设备市场存在着较为激烈的竞争。

目前市场上主要的竞争对手有A公司、B公司和C公司等。

这些企业在研发实力、产品质量以及市场拓展方面都具备一定的竞争优势。

然而,市场竞争激烈也带来了价格战等问题,企业需要通过产品创新和品牌建设来增强自身的竞争力。

三、市场前景随着工业化进程的不断推进以及各领域对金属零件需求的增加,离心铸造设备市场将保持稳定发展并呈现出以下几个趋势:1.市场规模扩大:离心铸造技术在航空航天、能源、汽车等领域的广泛应用,将推动离心铸造设备市场的规模进一步扩大。

2.技术创新驱动:随着工业化进程的加快,对零件的质量和精度要求越来越高,离心铸造设备需要不断创新以满足市场需求。

3.国际市场拓展:中国离心铸造设备企业在技术和价格上具备一定优势,有望进一步拓展海外市场。

四、总结本报告通过对离心铸造设备市场的调研和分析,对市场的规模、发展趋势以及竞争情况进行了全面介绍。

2023年离心铸造设备行业市场需求分析一、行业概况离心铸造设备行业是铸造设备行业的一个分支领域,随着我国经济发展和工业化进程的加速,离心铸造设备行业也迅速发展。

离心铸造设备是一种制造大型零件的高效技术,主要适用于铸造机器的工件,如航空发动机叶片,轮船螺旋桨,燃气轮机叶片等。

目前离心铸造设备的主要应用领域是航空、航天、军事、能源等领域。

二、市场需求分析1.需求来源离心铸造设备是一种制造大型零件的高效技术,主要适用于铸造机器的工件,如航空发动机叶片,轮船螺旋桨,燃气轮机叶片等。

目前离心铸造设备的主要应用领域是航空、航天、军事、能源等领域。

2.市场需求近年来,随着我国经济发展和工业化进程的加速,离心铸造设备行业也迅速发展。

据统计,我国离心铸造设备行业市场规模已达到近百亿元,市场需求量持续增长。

目前,我国离心铸造设备市场需求主要来自于航空、航天、军事、能源等领域,这些领域对离心铸造设备的需求量大,主要原因是其所用工件一般要求具有较高的精度和质量要求。

此外,随着离心铸造设备技术的不断提升和创新,离心铸造设备的市场需求将不断扩大。

未来,离心铸造设备市场需求主要集中在高新技术和高精度方向。

三、市场竞争分析1.市场竞争格局离心铸造设备行业市场竞争格局比较激烈。

目前,国内离心铸造设备市场已经形成了以中航工业、中船集团、中电投、中石油等大型企业为主体的市场格局。

这些企业拥有较强的技术实力和生产能力,竞争优势明显。

此外,国内外相关企业的加入也使竞争更加激烈。

国外离心铸造设备市场品牌较为集中,主要有美国贝勒公司、巴西METALLOX公司、日本松下公司等。

2.市场竞争因素离心铸造设备市场竞争因素主要包括产品质量、品牌知名度、生产能力、价格等方面。

其中,产品质量、品牌知名度和生产能力是企业具有竞争优势的重要因素,价格也是影响消费者购买的关键因素。

在该行业中,企业的技术实力与创新能力也是重要的竞争因素,具有强技术实力和创新能力的企业可以占据市场优势,取得更好的市场份额。

离心铸造某些领域的发展及其展望唐军南通大学机械工程学院机电121摘要:铸造是机械制造中生产机器零件或毛坯的主要方法之一,而离心铸造是利用离心力的作用进行铸造的方法,其在机械生产中得到广泛应用。

而在离心铸造中影响铸件的质量主要因素主要有:喷涂质量、浇铸温度、型筒转速以及型筒转动平稳度。

便于生产双金属铸件但是离心铸造的铸件容易偏析,不适合铸造密度偏析倾向大的合金。

离心铸造工艺制品发展分析:离心铸造钢铁合金然而因铁液由外向内的凝固速度大导致夹渣、气泡内浮速度慢于凝固前沿由外向内的推进速度,从而使渣、气泡留在铸件内产生气孔、夹渣。

一浇入型内即凝固,使夹渣和气泡根本无法内浮而被凝固在在铸件内,形成气孔、夹渣。

二、离心铸造铜合金和铝合金据研究显示:随着离心速度的增加,zCuSn3Zn8Pb6Ni1FeCo合金的平均晶粒大小会先减小后增加,而离心压力降低了临界晶核形核能,提高了扩散激活能和形核速率。

关键词:离心铸造,钢铁合金,铜铝合金,发展,展望Development and Prospect of some areas of centrifugal castingTang Jun of Nantong University Mechanical Engineering College 121Abstract: casting is one of the main methods of machine production parts or blank in mechanical manufacturing, and centrifugal casting is a casting method by utilizing the centrifugal force, which is widely used in machinery production. The main factors that influence the quality of centrifugal casting casting mainly has: the quality of spraying, pouring temperature, cylinder speed and barrel rotation stability. Under the action of centrifugal force, the directional solidification of metal casting from the outside to the inside, compact structure, no shrinkage, shrinkage, porosity, inclusions and other defects, mechanical properties, need to gate, riser, high utilization rate of metal. For production of dual metal castings but centrifugal casting easy segregation, not suitable for casting density segregation tendency of alloy. (two), analysis of a centrifugal casting steel alloy, however because of liquid iron from solidification rate in the high lead slag, floating rate is slower than the solidification front velocity of bubble is in advance, the centrifugal casting process of product development and make slag, bubbles in casting porosity, slag inclusion. A pouring type solidification, the slag and bubble cannot floating and solidify in casting, forming blowhole, slag. Two, centrifugal casting copper alloy and aluminum alloy according to the research shows: with the increase of the centrifugal speed, the average grain size of zCuSn3Zn8Pb6Ni1FeCo alloy decreases first and then increases, while the centrifugal pressure reduces the critical nucleus nucleation, improves the diffusion activation energy and the nucleation rate.Key words: centrifugal casting, steel alloy, copper alloy, development, prospect前言:铸造是机械制造中生产机器零件或毛坯的主要方法之一,而离心铸造是利用离心力的作用进行铸造的方法,其在机械生产中得到广泛应用。

浅谈离心铸造缺陷分析研究孙季;谢长发;孙立军;马云波;穆成双【摘要】本文详细介绍了离心铸造容易产生的各种缺陷,并分析了其产生机理及预防和消除方式,对实践生产具有重要的指导意义.【期刊名称】《铸造设备与工艺》【年(卷),期】2018(000)002【总页数】2页(P30-31)【关键词】离心铸造;铸造缺陷;缺陷机理;预防措施【作者】孙季;谢长发;孙立军;马云波;穆成双【作者单位】鞍钢重型机械有限责任公司辽宁鞍山 114000;鞍钢重型机械有限责任公司辽宁鞍山 114000;鞍钢重型机械有限责任公司辽宁鞍山 114000;鞍钢重型机械有限责任公司辽宁鞍山 114000;鞍钢重型机械有限责任公司辽宁鞍山114000【正文语种】中文【中图分类】TG249.4离心铸造和静态铸造一样有许多同样的缺陷,但离心铸造缺陷形成的倾向更小,在铸造生产中常见的缺陷有气孔(针孔)、裂纹(撕裂)、搭接、缩孔等,而带状层理和雨淋缺陷是离心铸造所特有的。

在离心铸造中厚壁钢管生产是最困难的,因为厚壁钢管很容易产生热裂纹、不规则偏析、搭接等缺陷,而薄壁钢管或铸铁管较易产生搭接和裂纹缺陷。

在离心铸造中铜合金凝固方式为糊状凝固,所以铜合金离心铸造通常不会产生裂纹和撕裂等缺陷,生产出来的铸件几乎没有缺陷[1-2]。

2 离心铸造生产中的主要缺陷2.1 分层缺陷离心铸造分层缺陷也被称为带状层理缺陷,这种缺陷仅在离心铸造中产生,一般铸件壁厚在80 mm以上容易产生,而薄壁铸件很少会出现。

带状层理缺陷是由偏析的低熔点化合物(共晶相和氧化物或硫化物夹杂物)组成,带状以外边缘有反差很强的分界线,在离心铸造中大多数合金都会受到带状层理缺陷的影响,合金液凝固范围越宽,影响越显著,产生这种现象与离心机转速较低有很大的关系。

当离心机转速较低时,熔融金属液产生脱落,通常会出现这种情况,可以通过调整旋转速度、浇注速度和金属与模型的温度来减少或消除带状层理缺陷。

2023年离心铸造设备行业市场分析现状离心铸造设备是一种重要的铸造设备,广泛应用于航空航天、石油化工、核工业、电力、冶金、轻工、汽车和机械等行业。

离心铸造设备的主要作用是通过离心力将熔化的金属材料注入模具中,以制造各种金属制品,如铸铁、铸钢、铝合金等。

下面将对离心铸造设备行业的市场分析现状进行阐述。

一、市场规模扩大离心铸造设备行业在过去几年内一直保持快速发展的态势。

随着我国汽车工业、机械工业和航空航天工业的快速发展,对离心铸造设备的需求也逐渐增加。

此外,随着我国石油化工和核工业的不断扩大,对离心铸造设备的需求也相应增加。

因此,离心铸造设备行业的市场规模有望进一步扩大。

二、市场竞争激烈随着市场需求的增加,离心铸造设备制造商之间的竞争也日益激烈。

目前,国内离心铸造设备市场上已经涌现了许多制造商,竞争压力很大。

在这种竞争环境下,离心铸造设备制造商需要通过产品品质、技术创新和售后服务等方面来提升自身竞争力。

三、市场需求多样化随着市场的发展,离心铸造设备的应用范围也在不断扩大。

除了传统的汽车工业、机械工业和航空航天工业外,离心铸造设备还被应用于石油化工、核工业、电力、冶金和轻工等行业。

这些行业对离心铸造设备的需求不仅仅是数量的增加,还有质量和技术的要求。

因此,离心铸造设备制造商需要根据不同行业的需求,开发符合市场需求的产品。

四、技术发展助力行业进步离心铸造设备的技术发展对行业的进步起到了重要的推动作用。

目前,国内离心铸造设备行业正向着高效、自动化和智能化方向发展。

一方面,离心铸造设备制造商在设备性能和生产效率方面进行技术创新,提高产品的质量和产能。

另一方面,离心铸造设备制造商还致力于开发智能化系统,实现设备的自动化控制和远程监控,提高生产效率和节约人力成本。

结论:总体来说,离心铸造设备行业市场目前呈现出市场规模扩大、市场竞争激烈、市场需求多样化和技术发展助力行业进步等特点。

随着我国相关行业的快速发展,离心铸造设备行业有望进一步扩大市场规模,但同时也需要制造商以更高品质的产品、技术创新和优质的售后服务来提升竞争力,满足不同行业的需求。

收稿日期:2010 06 16; 修订日期:2010 07 25作者简介:张泽磊(1984 ),甘肃金昌人,硕士生.研究方向为材料加工工艺.Email:gans uzzl@V ol.31N o.11No v.2010铸造技术F OU N DRY T ECH NO LO GY离心铸造研究现状张泽磊,杨 刚,杨 屹(四川大学制造科学与工程学院,四川成都610065)摘要:作为特种铸造之一的离心铸造,在现代铸造业中已经占据了十分重要的地位。

本文概括了近20年来离心铸造关键工艺技术的研究现状,总结了离心铸造的应用状况。

关键词:离心铸造;工艺技术;相关产品;研究现状中图分类号:TG249.4 文献标识码:A 文章编号:1000 8365(2010)11 1517 05Development Status of Centrifugal CastingZHANG Ze lei,YANG Gang,YANG Yi(School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China)Abstract:Cen trifu gal castin g,as on e of the special casting,has occupied a very important position in the modern industry.This article summ arizes th e key tech nology of cen trifu gal castin g tech nology research and the application of centrifu gal castin g.Key words:Centrifugal casting;Technology;R elated Products;Research situation1 离心铸造关键技术的研究现状1.1 铸型转速的计算在生产过程中,对铸型转速的确定是十分重要的,它直接影响着铸件的质量和生产的成本。

转速过低,离心力不足,易导致铸件充型不良,水平离心铸造中就会出现雨淋现象;但转速过高,不但会浪费资源,而且会使铸件产生纵向裂纹,成分偏析等缺陷。

目前对铸型转速的确定主要有表1中所列的6种方法[1]:表1 离心铸造铸型转速计算公式及适用范围T ab.1 Ca lculatio n fo rmula o f centr ifugal casting speed and its applied range编号计算公式系数意义及其经验值适用范围(1)n =555200 R n 铸型转速(r/min );R 铸件内表面半径(m); 合金重度(N/m3); 调整系数:根据材料不同取0.9 1.6。

用于水平离心铸造,且铸件R 外/R 内比值应不大于1.5。

(2)n =29.9G RG 重力系数:中空冷硬轧辊75~150;缸套50~110;铜套钢管50~65;铸铁管30~75可用于绝大多数离心铸造。

(3)n =C R C 综合系数(g /cm -3):铸铁7.2;铸钢7.85;黄铜8.2;铅青铜8.8~10.5;巴氏合金7.3~7.5;铝合金2.65~3.10;青铜8.4用于铸件R 外/R 内比值应不大于1.15的情况。

(4)n =42.3P (R 2外-R 2内)P 非金属铸型能承受的最大离心压力(M Pa)非金属铸型的离心铸造,并且铸型不因离心力而受损。

(5)n =42.3hD 2-d 2h 铸件高度(m);D 、d 铸件内孔允许的最大半径和最小半径(m)。

用于立式离心铸造。

(6)N =2kEh R 21+R 22N 铸型的生产转速;E 能量系数:尚需通过实践,积累经验,逐渐确定。

需要掌握比较丰富的生产实践经验。

1.2 涂料的研究涂料及涂料工艺的改进对铸件质量的提高有极大地作用[2]。

在离心铸造生产中,金属型内表面涂敷涂料的主要作用是:降低金属型所受的热冲击、控制合金液的冷却速度、形成合理的铸件表面、使铸件容易脱模。

我国离心铸造所用的涂料多存在劳动条件差,粘砂严重,表面硬度高及涂料层不易扩散等缺点。

河北机电学院研制的以高铝土为主,并添入少量S.A 、S.B 粘结剂及微量PVA 的新涂料。

通过测定31517F OU N DRY T ECH NO LO GY Vo l.31No.11 N ov.2010种新涂料的比重、悬浮性、触变性、烘干抗裂性、附着性、涂料硬度、发气性、高温急热抗裂性、高温强度等指标,发现其中两种由于采用了无机高温粘结剂和粒度小的耐火材料,结果提高了涂层的硬度和高温强度,使涂层开裂时间大于金属液凝固时间,有效地防止了金属渗漏,抑制了粘砂[3];针对中高合金钢铸件、碳钢钢管外表面易产生针孔、麻坑,内表面易产生花纹、夹杂、气孔、缩孔等铸造缺陷,辽宁工业大学贺奇等利用4因素3水平的正交实验配置出硅藻土10%,硅溶胶8%, CM C0.1%,膨润土5%的水基涂料。

在叙述了涂料的制作工艺及其性能后,将新涂料用于浇铸模温200!, ZG45缸套中,结果发现铸管表面光滑、无疤结和表面气孔[3];吉林省白山市科研所发现,用于热模法离心铸造的硅藻土隔热涂料中硅藻土的粒度分布状态与涂料的性能和铸件表面粗糙度有直接影响。

通过对涂料粉料颗粒分布状态的分级调配,可获得性能优良的隔热涂料[4];对专用于风冷内燃机、风冷发动机中的风冷缸套,欧美国家用一种特殊涂料生产出的风冷缸套表面呈现∀杨梅#状,即形成具有一定高度和密度的、均匀的毛刺,增大了缸体与缸套之间的结合强度和散热效果。

这一技术,我国的部分技术单位也已拥有[5];新兴铸管股份有限公司研究表明,耐火骨料中的发气物主要是吸附水与结晶水,但经高温焙烧后,发气量会显著下降。

粘结剂发气量最低是聚合氯化铝,悬浮剂发气量最低是膨润土。

涂层的烘干温度越高,保温时间越长,发气量越小,其中在350!保温1~2小时,可防止气孔缺陷。

此外,耐火骨的密度越大则悬浮性越差,而耐火骨的粒度越小,悬浮性越好;不同涂料的悬浮性也不同,其中海藻酸钠涂料悬浮性最好,羧甲基纤维素钠涂料次之,膨润土涂料最差[6]。

1.3 合金液中气体及杂质的控制离心铸造工艺根据自身特点,为了优化工艺,提高产品质量,充分发挥离心铸造的优点,在铸造熔炼各种金属时,要求熔炼出的金属有合适的成分、有适当的浇注温度以及高的纯净度,人们对此进行了大量的研究。

上世纪八十年代初,前苏联研究发现,正交电磁场对液态金属的除气作用效果明显。

近年来,山东工业大学开展了电磁搅拌对铝钛硼合金净化的研究,结果表明电磁搅拌对金属液除杂的作用巨大、效果明显,除杂率可达90%以上。

虽然这些研究没有直接在离心铸造中进行,但对离心铸造中合金液的净化提供了宝贵的指导作用[7];河南科技大学通过对水平离心铸造气孔形成机制的实验,推导出金属液中侵入气体的气泡半径:r=2/(K!g R2∀2)式中为液态金属的表面张力,N/m;r为气泡半径;K为反映金属落流表面形状效应的系数;!g为气体密度,kg/m3;R为铸型内气体的最大回转半径;∀为铸型旋转的角速度,rad/s;由于实际铸件中的气孔尺寸总是有限的,因此上式的临界值为:(R∀)0=2/(K!g r0)此式表明如果铸件半径与铸型角速度之积小于该临界值,气体运动边界层中气体就不会侵入金属液。

如果忽略液态金属中的紊流,根据气泡上浮速度可得: v=82(!-!g)/(9K2!2g#R3∀2),式中#为液态金属的动力学粘度,Pa s;!为液态金属的密度;此式表明在水平离心铸造中,铸件半径越大或铸型转速越高,浇铸过程中形成的气泡越难从金属液中逸出,并且铸件半径的影响比铸型转速更显著[8];大连机车车辆厂设计了一种在金属型周身设置排气孔的方法。

通过生产表明,在离心铸造中,利用这种带排气孔的金属型可以使浇注产生的气体顺利排出,提高了气缸套的质量,降低了废品率,为企业年省开支74万元以上[9]。

1.4 细化晶粒及控制成分偏析的研究铸件性能的好坏是由铸件本身的成分、组织结构决定的,离心铸件也是如此。

由于离心铸件的偏析较为严重,所以对离心铸件成分均匀化及减少偏析的研究一直都是焦点问题。

电磁离心铸造既保留了普通离心铸造组织致密、缩松及气孔少等优点,又可通过电磁搅拌作用,改变普通离心铸造中的粗大柱状组织为均匀的等轴晶组织,并使第二相均匀分布,减轻成分偏析。

贺幼良等人对电磁离心铸造工艺、凝固的力场分析及有限元法对电磁离心凝固过程熔体的流动和传热进行耦合分析,建立了物理参数G/R和GR(G是温度梯度,R是界面生长速度)与金属凝固组织之间的关系。

并通过计算这两个物理参数的值,对电磁离心铸件的凝固组织进行了定性分析,较为准确地预测出铸件凝固时组织的变化[10];沈阳工业大学对离心铸造铅青铜偏析进行了研究,结果发现,混合稀土能促进铅在整个合金中的均匀分布。

但是混合稀土的加入量过少,防止铅偏析的效果不明显,加入量过多又会引起合金氧化、流动性降低、操作困难等问题,其通过实验确定了牌号为ZCuPb15Sn7的铅青铜合金,混合稀土适宜加入量为0.5%[13];西安理工大学用离心铸造与重力金属型铸造对比的方法,证明了离心铸造的白口铁基体比重力铸造含更多的细化等轴晶,并且白口铁的共晶产物(莱氏体+碳化物)少于静力金属型铸造的白口铁,其中离心铸造白口铁中的碳化物呈板块状,而屈氏体进一步得到细化,从而使铸件的力学性能高于重1518∃铸造技术%11/2010张泽磊等:离心铸造研究现状力金属型铸件,尤为韧性最为明显[12,13];大连铁道学院在实验中向正在凝固的灰铁离心铸件内表面喷水,喷水时间在浇注后14~16s,直到铸件内壁冷却到黑色(400!以下)为止。

通过实验证明,采用这种喷水冷却的方式可以增大灰铁件的结晶过冷度,使组织细化,起到代替合金元素的作用。

并指出在此过程中,只要控制好喷水开始的时间与喷水的流量,铸件是可以达到要求的[16]。

1.5 生产程序的计算机控制技术将计算机技术运用到离心铸造生产过程中,将会更好的控制离心铸造的诸多工艺参数,极大地提高劳动生产率,是离心铸造一个重要的发展方向。

西安交通大学与石家庄金刚石集团通过优化缸套离心铸造生产工艺,对离心铸造主要的工艺参数:铸型转速、铸型模温、冷却工艺、浇注速度进行了控制研究。

指出离心机转速可用激光转速表控制;利用红外线测温仪取代传统的接触式热电偶表面温度计测量模温,不仅减小了测量误差,而且还可确定不同机型的最佳模温,以及绘制出各种机型的铸型冷却曲线,从而确定生产节拍;利用工业PLC机控制冷却工艺[8];根据韩国金属材料学会研究简讯介绍,采用数学分析方法可以预测离心铸造熔融金属流场和热处理过程中产生的缺陷;采用VOF法可分析浇注期间熔融金属自由表面的特征;用温度循环法可分析凝固期间凝固潜热释放的热量[15];在离心铸造厚壁铸钢套管中,铸件常出现横向大裂纹与横、纵微裂纹。