压实股钢丝绳生产工艺

- 格式:docx

- 大小:60.96 KB

- 文档页数:4

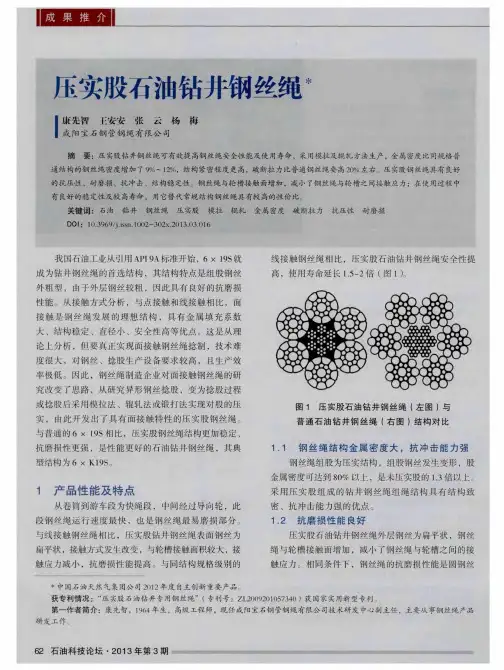

钢丝绳生产工艺流程钢丝绳是一种由多股钢丝捻合而成的产品,具有高强度、耐磨损等特点,在工程建设和运输领域有着广泛的应用。

下面将介绍钢丝绳的生产工艺流程,以便更好地了解这一过程。

一、原料准备钢丝绳的主要原料是高强度钢丝,其成分需要符合相关标准。

首先,原料钢丝需要进行化学成分分析,以确保其合格。

然后,对钢丝进行拉力测试,以确定其强度是否满足要求。

最后,对钢丝进行表面处理,去除表面杂质和氧化物,使其具备良好的表面状态。

二、钢丝绳捻合1. 钢丝绳捻合是钢丝绳生产的核心工艺环节之一。

首先,根据产品要求确定钢丝绳的结构类型和捻合方向。

然后,将多股钢丝按照一定的捻合比例和方向进行捻合,形成钢丝绳的预捻合束。

接下来,对预捻合束进行拉伸和调整,使其形成均匀、紧密的结构。

最后,对捻合后的钢丝绳进行润滑处理,以提高其耐磨损性能。

三、钢丝绳成型1. 钢丝绳成型是指将捻合后的钢丝绳进行整形、压制,使其符合产品的要求。

首先,将钢丝绳传送到成型设备上,通过辊轮和模具的作用,将钢丝绳进行整形和压制。

然后,对成型的钢丝绳进行温度处理,以提高其强度和耐腐蚀性能。

最后,对钢丝绳进行表面处理,以提高其外观质量和使用寿命。

四、钢丝绳检测1. 钢丝绳生产过程中需要进行多项检测,以确保产品的质量和安全性。

首先,对钢丝绳进行外观检测,包括表面质量、直径和捻合是否符合要求。

然后,对钢丝绳进行拉伸和疲劳试验,以确定其强度和耐久性能。

最后,对钢丝绳进行磁粉探伤和超声波探伤,以检测内部缺陷和断裂情况。

五、钢丝绳包装和出厂1. 钢丝绳生产完成后,需要进行包装和标识,以便运输和使用。

首先,将钢丝绳按照一定长度进行切割,并进行打包和标识。

然后,对打包的钢丝绳进行防锈处理,以保证其质量。

最后,将包装好的钢丝绳进行储存和出厂,以供客户使用。

通过以上介绍,我们可以了解到钢丝绳的生产工艺流程。

从原料准备到成品出厂,每个环节都需要严格控制和检测,以确保产品的质量和安全性。

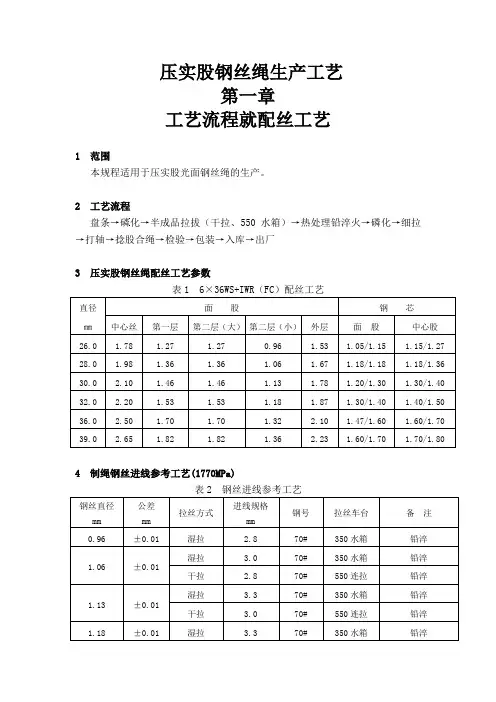

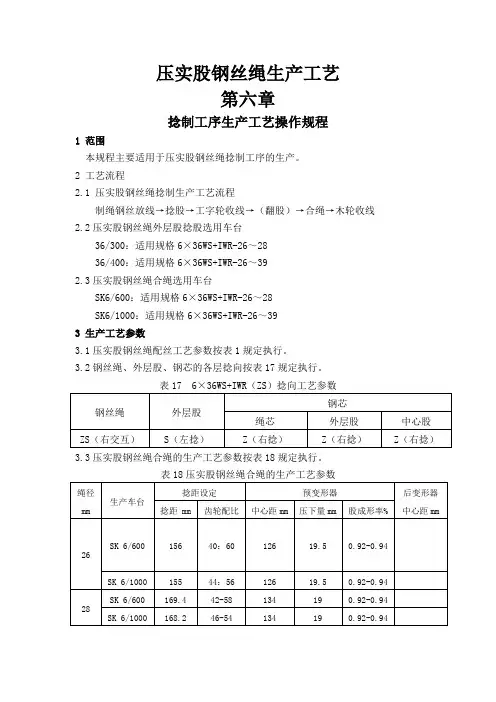

压实股钢丝绳生产工艺第六章捻制工序生产工艺操作规程1 范围本规程主要适用于压实股钢丝绳捻制工序的生产。

2 工艺流程2.1 压实股钢丝绳捻制生产工艺流程制绳钢丝放线→捻股→工字轮收线→(翻股)→合绳→木轮收线2.2压实股钢丝绳外层股捻股选用车台36/300:适用规格6×36WS+IWR-26~2836/400:适用规格6×36WS+IWR-26~392.3压实股钢丝绳合绳选用车台SK6/600:适用规格6×36WS+IWR-26~28SK6/1000:适用规格6×36WS+IWR-26~393 生产工艺参数3.1压实股钢丝绳配丝工艺参数按表1规定执行。

3.2钢丝绳、外层股、钢芯的各层捻向按表17规定执行。

3.3压实股钢丝绳合绳的生产工艺参数按表18规定执行。

表18压实股钢丝绳合绳的生产工艺参数3.4压实股外层股的捻距、档位工艺参数按表19规定执行。

表19压实股外层股的捻距、档位工艺参数3.5压实股钢芯的捻距、档位工艺参数按表20规定执行。

表20压实股钢芯的捻距、档位工艺参数3.6压实股钢丝绳外层股捻股工装生产工艺参数按表21规定执行。

4操作规定4.1 捻股4.1.1 操作前应了解上一班的设备运转情况,如发现问题,要及时向机修工和班长反映,未修复前不得开车生产。

4.1.2 捻股时,根据生产工艺卡要求,认真核对钢丝直径、强度、捻向、捻距等工艺参数。

4.1.3 捻制前调整好股绳机上各工字轮的带缆绳,使钢丝在捻制中松紧度保持一致,捻制中随时注意股绳表面质量。

4.1.4 工字轮的安全锁板一定要检查,保证锁牢,以防止工字轮飞出伤人。

4.1.5 股绳机运转应平稳,摆动较大的应及时修理,分线盘应同机轴垂直,过线孔或压轮必须等分,为了防止捻制中钢丝松紧不均或钢丝交错,在压模入口处的股绳上用铁丝紧密绑扎2—3圈后固定在模架上。

4.1.6 上轴时,采用交叉上轴,大小轴互相搭配,以保证钢丝间接头距离越远越好,最小接头间距不得小于10米。

压实股钢丝绳生产工艺

第三章

铅淬火热处理工艺操作规程

1 范围

1.1 本规程适用于拉拔后钢丝进行铅淬火热处理钢丝的生产。

2 工艺流程

2.1铅淬火热处理生产工艺流程

放线→热处理铅淬火→冷却→收线

3 工艺制度及工艺参数

3.1钢丝铅淬火热处理选用4#炉生产,生产工艺参数按表8规定执行

表8 4#炉淬火热处理工艺参数

3.2铅淬火钢丝的力学性能要求应符合表9规定。

表9 铅淬火钢丝力学性能要求

4 操作规定

4.1 上线操作规定

4.1.1上线前首先检查钢丝规格、公差、框重、表面质量,凡不符合要求的不得投产。

4.1.2 供压实股用钢丝最小框重≥50kg。

4.1.3放线架的钢丝应做到张力合适、无突发性卡盘、不折盘、不压线、不甩大圈、无严重弯折。

4.1.4钢丝在穿丝或带头时,必须转动架子, 待钢丝正常运行后,再恢复放线张力。

4.1.5生产中改换规格时,若两种规格的直径相差不大于0.9mm时,允许相互电接带头,或者两种规格之间用挂引线方法带头;电接带头时,要分清前后规格钢丝。

4.1.6开车带头时,应尽量放慢车速,待被带规格钢丝带齐后,方可将车速调整到工艺范围。

4.2 热处理操作规定

4.2.1钢丝进入铅锅时要尽量一致,不交叉打结,以免挂铅或造成热处理不均等。

4.2.2 铅锅入口处用覆盖剂覆盖钢丝,出口处必须用黄沙覆盖。

4.2.3 穿丝后,必须用铁铲对覆盖剂表面拍紧。

4.2.4铅锅内铅液面深度应保持一定高度,不够时应及时添加新铅,必须定期清理铅锅上面厚的氧化铅层。

4.2.5铅锅内压辊应定期转面或定期更换,以免拆槽、刮伤、拉细、挂铅等。

如有挂铅现象,应及时排除,并不得将挂铅丝流入下道工序生产。

4.3 下线操作规定

4.3.1收线前,钢丝必须经曲形滑轮变形后再缠绕在卷筒上。

4.3.2收线卷筒上的钢丝应及时扎紧,使钢丝顺序向外滑动, 防止堆积甩大圈、压丝及缠轴,下机钢丝至少必须三道捆扎,并堆放整齐。

4.3.3开车废丝、穿丝时带过来的钢丝及各种原因造成的废丝应及时去除。

4.3.4钢丝上卷筒前应经过上滑轮增加张力、消除应力和防止钢丝甩大圈、翻元宝。

4.3.5下机钢丝应挂有班别、规格、钢号、日期等内容的自检标签。

不合格产品应及时摘下,另行堆放。

5 质量要求及检验制度

5.1铅淬火后钢丝表面不得有挂铅、折叠、毛刺、竹节、严重锈蚀和油污等缺陷。

5.2铅淬火钢丝不得有紊乱的线和"∞"字形线。

5.3 铅淬火钢丝的质量要求及检验制度见表10。

表10 铅淬火钢丝的质量要求及检验制度

6管理及检查方法

6.1管理:操作工按生产指令验证来料的钢号及规格,同时按钢丝操作规程要求执行。

6.2检查:对产品每炉每班不少于15根钢丝进行表面、直径检查,合格贴上标识转入下道,不合格的置于不合格区域。

7钢丝绳热处理目的和要求

铅浴淬火是将钢丝奥氏体化后,进入熔铅中进行淬火冷却完成组织转变的过程,最终组织为细珠光体。

这是在制造中碳钢及高碳钢的钢丝工艺中,为了获得适当组织以便容易拉拔及获得高质量的一种常用工艺。

帘线钢丝的铅浴淬火如图1所示。

其原理是根据钢的等温转变曲线,让过冷奥氏体在600 ℃左右的铅液中进行等温转变,产生适合深度拉拔的细珠光体组织(索氏体)。

而铅液所具

有的高热容、耐热冲击的特性易于实现钢丝的等温转变。