光伏组件层压原理和操作要求

- 格式:ppt

- 大小:8.35 MB

- 文档页数:7

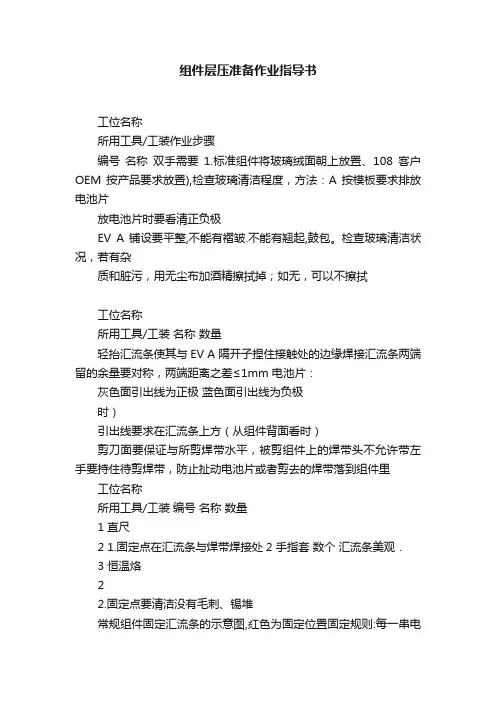

组件层压准备作业指导书工位名称所用工具/工装作业步骤编号名称双手需要1.标准组件将玻璃绒面朝上放置、108客户OEM 按产品要求放置),检查玻璃清洁程度,方法:A 按模板要求排放电池片放电池片时要看清正负极EV A 铺设要平整,不能有褶皱.不能有翘起,鼓包。

检查玻璃清洁状况,若有杂质和脏污,用无尘布加酒精擦拭掉;如无,可以不擦拭工位名称所用工具/工装名称数量轻抬汇流条使其与EV A 隔开子捏住接触处的边缘焊接汇流条两端留的余量要对称,两端距离之差≤1mm 电池片:灰色面引出线为正极蓝色面引出线为负极时)引出线要求在汇流条上方(从组件背面看时)剪刀面要保证与所剪焊带水平,被剪组件上的焊带头不允许带左手要持住待剪焊带,防止扯动电池片或者剪去的焊带落到组件里工位名称所用工具/工装编号名称数量1 直尺2 1.固定点在汇流条与焊带焊接处2 手指套数个汇流条美观.3 恒温烙22.固定点要清洁没有毛刺、锡堆常规组件固定汇流条的示意图,红色为固定位置固定规则:每一串电池串都有固定位置组件下手固定示意图,红色为固定位置.绝缘条上下翻转1800按工装要求贴条形码工位名称所用工具/工装绝缘长称且不超出玻璃常规组件绝缘方块到下部相近汇条与电池片之间组件长绝缘条一定压在绝缘方块上,交叠1mm 区域为绝缘方块固长绝缘条固定位置EV A 要平整铺在电池片上,和玻璃四周边缘大小要一致。

组件绝缘方块到翻折焊带处件绝缘方块固定位置绝缘条之间的固定点,固定时间控制在1s 内,要求工位名称所用工具/工装背板开口与EV A用工装剪裁切口从EV A下面掏出引出线,要保证引出线平整。

用工装贴组件外条码,条码方向正确,不可偏斜按工装要求在背板上贴条形码,此为正向。

光伏层压机工艺参数引言光伏层压机是光伏电池生产中非常重要的设备之一,它用于将多个光伏电池片层压在一起形成光伏组件。

工艺参数是指光伏层压机在操作过程中需要设置的各项参数,包括温度、压力、时间等。

合理设置工艺参数可以确保光伏组件的质量和性能。

温度参数上、下温度光伏层压机在层压过程中需要提供适当的温度条件,以确保光伏电池片能够在压力下变形并与其他电池片紧密结合。

光伏层压机通常具有上、下两个加热层,分别对应组件的上、下表面。

设定适当的上、下温度可以使光伏电池片在层压过程中达到理想的温度,从而确保组件的质量。

温度均匀性在设置温度参数时,温度均匀性也是非常重要的。

如果温度不均匀,可能会导致光伏电池片的变形不一致,进而影响到组件的质量。

因此,在设置温度参数时,应注意提高温度均匀性,可以通过加热层的设计和控制方式来实现。

压力参数压力大小层压过程中施加的压力是确保光伏电池片紧密结合的关键。

光伏层压机通常具有可调节的压力装置,可以根据组件的材料和尺寸进行调整。

在设置压力大小时,应根据实际情况来确定,以避免压力过大或过小导致的问题。

压力持续时间除了压力大小外,压力持续时间也是一个重要的参数。

层压时间过长可能会导致组件的质量下降,而时间过短可能会导致电池片之间的连接不牢固。

因此,在设置压力参数时,需要对层压时间进行合理的选择,以确保组件的质量和性能。

时间参数总时间光伏层压机的操作通常需要设定总时间,包括加热、施加压力和冷却等过程。

总时间应该根据组件的具体材料、尺寸和工艺要求来确定,以确保光伏组件的质量和性能。

加热时间加热时间是指在层压过程中加热层对组件施加加热作用的时间。

加热时间应根据组件的材料和尺寸来确定,以确保组件能够达到适当的温度。

压力施加时间压力施加时间是指在层压过程中对组件施加压力的时间。

压力施加时间应根据组件的材料、厚度和层数来确定,以确保电池片之间能够紧密结合。

冷却时间冷却时间是指在层压过程结束后,待组件冷却到适当温度之前的时间。

层压简介在太阳能组件生产过程中,层压是一道非常重要的工序。

组件的寿命、性能及美观都在层压这里定型。

而在此过程中也经常出现一些致命的问题,这些问题往往会使组件完全报废。

这无疑会使我们的生产成本增加。

所以有必要进行一些总结。

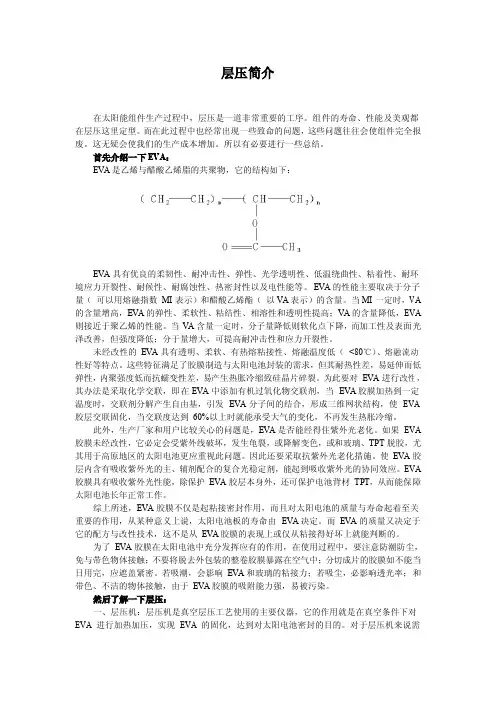

首先介绍一下EVA:EVA是乙烯与醋酸乙烯脂的共聚物,它的结构如下:EVA具有优良的柔韧性、耐冲击性、弹性、光学透明性、低温绕曲性、粘着性、耐环境应力开裂性、耐候性、耐腐蚀性、热密封性以及电性能等。

EVA的性能主要取决于分子量(可以用熔融指数MI表示)和醋酸乙烯酯(以VA表示)的含量。

当MI一定时,VA 的含量增高,EVA的弹性、柔软性、粘结性、相溶性和透明性提高;VA的含量降低,EVA 则接近于聚乙烯的性能。

当VA含量一定时,分子量降低则软化点下降,而加工性及表面光泽改善,但强度降低;分于量增大,可提高耐冲击性和应力开裂性。

未经改性的EVA具有透明、柔软、有热熔粘接性、熔融温度低(<80℃)、熔融流动性好等特点。

这些特征满足了胶膜制造与太阳电池封装的需求,但其耐热性差,易延伸而低弹性,内聚强度低而抗蠕变性差,易产生热胀冷缩致硅晶片碎裂。

为此要对EVA进行改性,其办法是采取化学交联,即在EVA中添加有机过氧化物交联剂,当EVA胶膜加热到一定温度时,交联剂分解产生自由基,引发EVA分子间的结合,形成三维网状结构,使EVA 胶层交联固化,当交联度达到60%以上时就能承受大气的变化,不再发生热胀冷缩。

此外,生产厂家和用户比较关心的问题是,EVA是否能经得住紫外光老化。

如果EVA 胶膜未经改性,它必定会受紫外线破坏,发生龟裂,或降解变色,或和玻璃、TPT脱胶,尤其用于高原地区的太阳电池更应重视此问题。

因此还要采取抗紫外光老化措施。

使EVA胶层内含有吸收紫外光的主、辅剂配合的复合光稳定剂,能起到吸收紫外光的协同效应。

EVA 胶膜具有吸收紫外光性能,除保护EVA胶层本身外,还可保护电池背材TPT,从而能保障太阳电池长年正常工作。

太阳能板层压工序注意事项太阳能板层压是太阳能板制造过程中的关键一环,能够确保太阳能板的结构牢固、功能稳定。

在进行太阳能板层压时,需要注意以下几个方面:1. 材料准备:层压过程中需要使用复合材料,如玻璃纤维等。

在层压前,需要检查材料的质量和规格,确保符合制造要求,并储存在干燥、清洁的环境中,以防止材料受潮、污染。

2. 设备检查:层压设备必须定期进行检查和维护,保证其正常运行。

特别是加热装置、液压系统等关键部位,需要定期检查温度传感器和液压管路,确保其准确性和安全性。

3. 工艺参数设置:层压过程中需要设置合适的工艺参数,如温度、压力、时间等。

这些参数会直接影响太阳能板的质量和性能。

应根据具体材料和层压要求,合理设置参数,并进行实时监控和调整,保证太阳能板的质量稳定。

4. 表面处理:在层压前,需要对太阳能板的表面进行处理,以提高材料的附着力和表面平整度。

常见的表面处理方法包括清洗、打磨、涂覆等。

应根据具体需求选择合适的处理方法,并注意控制处理过程中的环境和工艺参数,确保处理效果符合要求。

5. 真空处理:在层压过程中,需要进行真空处理,以排除杂质和气泡,确保太阳能板内部的结构和性能。

在真空处理前,需要清洗和净化加热室和真空室,确保无尘、无杂质,在真空处理过程中,要操作准确、谨慎,避免真空泄漏和污染。

6. 层压顺序:太阳能板层压通常采用多层结构,如背板、封装层等。

在层压前,需要明确层压顺序,按照从内到外、从下到上的顺序进行层压,以确保各层之间的粘接牢固、无杂质。

7. 层压压力控制:在层压过程中,需要控制压力的大小和均匀性。

过高的压力会导致材料破裂,过低的压力则会导致粘接不牢。

应根据材料和制造要求,选择合适的压力,并保持压力均匀,避免出现局部压力不足或过高的情况。

8. 层压温度控制:在层压过程中,温度对材料的粘接和性能有很大影响。

过高的温度会导致材料烧损或变形,过低的温度则会影响粘接质量。

应根据材料和制造要求,选择合适的温度,并严格控制温度的均匀性。

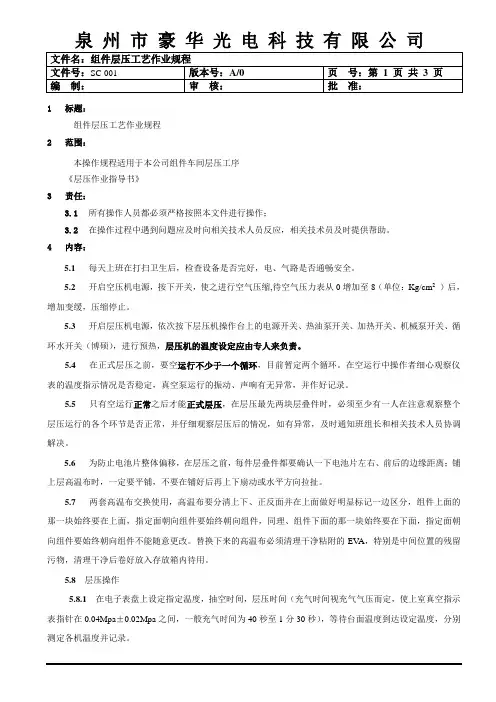

1标题:组件层压工艺作业规程2范围:本操作规程适用于本公司组件车间层压工序《层压作业指导书》3责任:3.1所有操作人员都必须严格按照本文件进行操作;3.2在操作过程中遇到问题应及时向相关技术人员反应,相关技术员及时提供帮助。

4内容:5.1 每天上班在打扫卫生后,检查设备是否完好,电、气路是否通畅安全。

5.2开启空压机电源,按下开关,使之进行空气压缩,待空气压力表从0增加至8(单位:Kg/cm2)后,增加变缓,压缩停止。

5.3开启层压机电源,依次按下层压机操作台上的电源开关、热油泵开关、加热开关、机械泵开关、循环水开关(博硕),进行预热,层压机的温度设定应由专人来负责。

5.4 在正式层压之前,要空运行不少于一个循环,目前暂定两个循环。

在空运行中操作者细心观察仪表的温度指示情况是否稳定,真空泵运行的振动、声响有无异常,并作好记录。

5.5 只有空运行正常之后才能正式层压,在层压最先两块层叠件时,必须至少有一人在注意观察整个层压运行的各个环节是否正常,并仔细观察层压后的情况,如有异常,及时通知班组长和相关技术人员协调解决。

5.6 为防止电池片整体偏移,在层压之前,每件层叠件都要确认一下电池片左右、前后的边缘距离;铺上层高温布时,一定要平铺,不要在铺好后再上下扇动或水平方向拉扯。

5.7 两套高温布交换使用,高温布要分清上下、正反面并在上面做好明显标记一边区分,组件上面的那一块始终要在上面,指定面朝向组件要始终朝向组件,同理、组件下面的那一块始终要在下面,指定面朝向组件要始终朝向组件不能随意更改。

替换下来的高温布必须清理干净粘附的EV A,特别是中间位置的残留污物,清理干净后卷好放入存放箱内待用。

5.8层压操作5.8.1 在电子表盘上设定指定温度,抽空时间,层压时间(充气时间视充气气压而定,使上室真空指示表指针在0.04Mpa±0.02Mpa之间,一般充气时间为40秒至1分30秒),等待台面温度到达设定温度,分别测定各机温度并记录。

光伏组件层压机参数

光伏组件的制作过程中,层压机是一个非常重要的设备。

它可以将多层玻璃、EVA、背板和电池芯片等材料层层叠加,并通过高温和高压的方式将其牢固粘合在一起,形成一个完整的光伏组件。

层压机的性能参数直接影响着光伏组件的质量和产能。

以下是几个重要的层压机参数:

1. 压力:层压机的压力大小直接影响着组件的粘合强度,一般要求压力在10-20MPa之间。

2. 温度:高温是层压机的必备条件,一般要求温度在140-180℃之间,过高过低都会影响到组件的性能。

3. 时间:层压机的压合时间必须控制在合适的范围内,一般在10-20分钟之间。

时间过短会导致组件粘合不牢,时间过长会浪费资源。

4. 升降速度:层压机的升降速度对产能也有着很大的影响。

一般要求升降速度在10-20mm/s之间。

总之,层压机是光伏组件制作中不可缺少的关键设备。

控制好层压机的参数可以提高组件的质量和产能,减少资源浪费,降低成本,是光伏企业必须重视的问题。

- 1 -。

光伏组件绝缘耐压原理

光伏组件的绝缘耐压原理主要是通过合理的设计和材料选择来实现的。

具体原理如下:

1. 绝缘材料的选择:光伏组件中常用的绝缘材料包括硅胶、聚氨酯等。

这些材料具有良好的绝缘性能,能够有效阻止电流在不同部分之间的泄漏,保证光伏组件的安全运行。

2. 设计合理的电缆布局:光伏组件中的电缆布线需要经过绝缘处理,以确保电流在传输过程中不会发生泄漏。

通常采用电缆套管或者绝缘管对电缆进行保护,并避免电缆之间的直接接触,减少电流泄漏的可能性。

3. 绝缘电阻的测试:在生产过程中,光伏组件需要经过绝缘电阻测试,以确保其绝缘性能符合规定标准。

测试方法通常采用高电压在绝缘材料两端施加,并测量所产生的电流。

绝缘电阻较高表明光伏组件的绝缘性能良好。

4. 绝缘性能监测和维护:光伏组件的绝缘性能需要进行定期监测和维护,以确保其长期稳定运行。

包括定期检查绝缘层是否损坏、电缆是否松动等,及时修复和更换绝缘材料,以提高光伏组件的绝缘性能。

综上所述,光伏组件的绝缘耐压原理主要是通过选择合适的绝缘材料、设计合理的电缆布局,进行绝缘电阻测试以及定期监测和维护来实现的。

这些措施能够有效阻止电流的泄漏,保证光伏组件的安全运行。

光伏组件加压层压工艺的研究

光伏组件加压层压工艺的研究

近年来,随着光伏产业的快速发展,加压层压工艺成为光伏组件制造

过程中越来越重要的一环。

它可以有效提升光伏组件的效率和可靠性,从而更好地满足用户的需求。

加压层压工艺是一种将金属或非金属材料经过压缩或热压的工艺,用

于压缩多层材料的厚度和密度,以提高多层材料的强度和密度。

然而,由于材料的特性,光伏组件在加压层压工艺过程中,存在着一定的变形、损伤等问题。

因此,研究加压层压工艺对光伏组件的影响,是进

一步提高光伏组件性能的重要前提。

首先,研究人员需要对加压层压工艺的参数进行详细的研究,包括压力、温度、时间等,以确定最佳参数组合。

其次,在加压层压工艺过

程中,需要考虑材料的特性,如拉伸性能、塑性性能、热传导等,以

确定最佳的加压层压工艺方案。

最后,研究人员还要对加压层压工艺

对光伏组件的影响进行实验,以确定加压层压工艺对光伏组件的最佳

影响方式。

总之,加压层压工艺在光伏组件制造过程中起着越来越重要的作用,

而研究加压层压工艺对光伏组件的影响,是进一步提高光伏组件性能

的重要前提。

因此,今后将会有更多的研究对加压层压工艺的参数和

对光伏组件的影响进行进一步的深入研究。

层压机工作原理层压机工作原理结构及特点1,工作原理层压机顾名思义就是把多层物质压合在一起的机械设备。

真空层压机就是在真空条件下把多层物质进行压合的机械设备。

真空层压机应用于太阳能电池组装生产线上。

我们称之为太阳能电池组件层压机。

无论层压机应用于哪种作业,其工作原理都是相同的。

那就是在多层物质的表面施加一定的压力,将这些物质紧密地压合在一起。

所不同的事根据层压的目的不同,压合的条件各不相同。

2,层压机在太阳能电池片生产中的作用太阳能电池板组装生产线的工艺流程如下:前端━敷设━层压━固化━框架组装━测试工艺的目的是:原材料━电池板━整理太阳能电池组件层压机是实现从原材料到太阳能电池板过渡的关键设备。

在层压之前,从敷设这道工序我们可以看到太阳能电池板的材料组成(以普通组件为例):1,玻璃2,EVA3,连接好的单体电池4,EVA5,背板层压机的作用就是要把这些物质压合在一起,并要求压合后,达到一下目的:1,压合后无气泡(<2个/㎡)2,相融物质要融为一体3,无法相融物质间要有一定的粘结强度。

为了达到这三个目的,必须具备以下条件:a,压力b温度,c,真空度d,时间这4个条件事层压机生产电池片的必备条件。

定义:太阳能电池组件层压机事满足了以上全部4个条件的层压设备。

层压机的结构1 构成:结构部分+温度控制部分+动力系统+真空系统+控制部分共5个部分。

这里只介绍结构部分:太阳能电池组件层压机结构部分共分为上室真空,下室真空,上盖,下箱,架体。

共6个部分。

2 工作过程:各结构部分在生产电池板时的工作过程:开盖━上室真空━放入待压组件━合盖━下室抽空━上室充气(层压)━下室抽气━开盖━取出电池板。

层压机的重要参数1、主体材料:铝合金或不锈钢,不建议使用普通钢。

2、真空抽气速率3、温度控制精度4、温度均匀性5、层压高度6、开启方式7、整机功率层压机的使用及日常维护1.合理选择层压机太阳能电池组件层压机能决定电池板的几个重要内容:1)要使电池板气泡达到表中要求;2)电池板胶粘度要达标;3)粘结强度要达标;4)碎片率要低;5)电池板的板型,即外形尺寸。

光伏层压机操作流程英文回答:The operation process of a photovoltaic laminating machine typically involves several steps. Here is a general outline of the process:1. Preparing the materials: Before starting the lamination process, the operator needs to prepare the materials required for the photovoltaic module. This includes the solar cells, backsheet, EVA (ethylene-vinyl acetate) film, and other necessary components.2. Loading the materials: The operator will load the prepared materials onto the laminating machine. The solar cells are carefully placed on the backsheet, and the EVA film is positioned on top of the cells.3. Heating and pressing: Once the materials are loaded, the laminating machine starts heating and pressing thelayers together. The temperature and pressure settings are crucial to ensure proper bonding between the layers. The machine applies heat and pressure for a specific duration to activate the EVA film and create a strong bond between the solar cells and the backsheet.4. Cooling and curing: After the lamination process, the module needs to cool down and cure. This allows the EVA film to solidify and form a durable encapsulation layer around the solar cells. The laminating machine typically has a cooling system that facilitates the cooling and curing process.5. Unloading the finished modules: Once the cooling and curing process is complete, the operator can unload the finished photovoltaic modules from the laminating machine. Care should be taken to handle the modules gently to avoid any damage.6. Quality control and inspection: After the modules are unloaded, they undergo a quality control and inspection process. This involves checking for any defects, such asdelamination, bubbles, or uneven bonding. Modules that do not meet the quality standards may need to be reworked or discarded.7. Packaging and storage: The final step is to package the finished modules for shipment or storage. The modules are typically packed in protective materials to prevent any damage during transportation. They are then stored in a suitable area until they are ready to be shipped to customers or installed.中文回答:光伏层压机的操作流程通常包括以下几个步骤:1. 准备材料,在开始层压过程之前,操作员需要准备光伏模块所需的材料。