TPM推进报告

- 格式:ppt

- 大小:15.18 MB

- 文档页数:33

开展TPM设备管理活动的报告目的:宣传提倡TPM设备管理的理念,组建TPM活动小组,实行一种全员参与的全面生产设备管理活动,最大限度地提高每位员工的积极性。

提升企业员工素质,便于生产设备效率最大化,便于集团公司逐步实行TPM的标准化管理。

组织方式:实业分公司由总经理挂帅,具体工作由工程设备管理部实施,各部门各生产车间负责人及熟练技术人员的参与,组建TPM活动小组(每个生产车间不得少于两个)。

实施流程:一、由工程设备管理部负责组织实习培训工作及相关的学习资料1、开展TPM的管理目标,学习、提高对TPM的认识与了解;2、推行目视管理的现场培训工作。

3、实行以生产车间为单位,车间主任负责目视管理制度,并编制目视管理工作的效能检查考核表。

二、具体项目的开展:(1)认识设备维修需求及标识的缺陷,实施生产设备初步的清洁和检查工作。

(2)提出预防性的维修计划。

(3)指导操作工掌握生产设备预防方法,以及早发现问题。

(4)监控生产设备综合利用率,提高生产效率,改善生产环境,做到企业与员工双赢。

三、提倡自主维修观念1、自主维修牵涉到人的观念、人的技术和人的追求三个要素,其观念图。

2、自主维修活动的准备首先要做的就是了解目的。

宣传自主维修的新观念,即要让全体员工了解自主维修的意义。

自主维修不但可以改变设备状况,还可以使人的自我成就感、自信心增强,使操作、检修不同工种人员更加和谐,创造出团结、良好的工作氛围。

3、制订自主维修活动的推进计划:安全:执行初期清扫可能会发生的受伤、事故(触电、空气残压、洗剂腐蚀、尘埃入眼、坠落砸伤……)等预测,并对不安全因素进行警示和采取预防对策。

人为劣化意识的教育:对为什么会发生人为劣化的原因,造成的损失及防止人为劣化方法进行教育,以便在自主维修中避免,减少人为劣化事件。

了解设备:通过设备简图绘制、学习设备构造机理及出现尘污、断油、松动所造成的不良影响的教育,使员工对设备有更深入的了解。

技术准备:清扫工具和方法,加油润滑“五定”基本知识、螺丝紧固工具及其方法指导。

tpm推进工作总结

TPM推进工作总结。

TPM(全员生产维护)是一种以全员参与、全面预防为核心的生产维护管理方法,旨在通过全员参与,持续改善和预防设备故障,提高设备稼动率和生产效率。

在过去的一段时间里,我们公司积极推进TPM工作,取得了一定的成绩。

下面就来总结一下我们的TPM推进工作。

首先,我们公司在TPM推进工作中注重了全员参与。

通过开展培训和宣传活动,让全体员工了解TPM的重要性和作用,激发了大家的参与热情。

在实际工作中,每个员工都积极参与设备维护和保养工作,不断改进工作方法,提高了设备的稼动率和使用寿命。

其次,我们公司在TPM推进工作中重视了设备管理和维护。

我们建立了完善的设备档案和维护计划,定期对设备进行检查和保养,及时发现和解决设备故障,确保设备的正常运转。

同时,我们还加强了设备操作人员的培训,提高了他们的操作技能和设备管理意识,减少了设备故障的发生。

最后,我们公司在TPM推进工作中注重了持续改善和创新。

我们不断开展设备改进和技术革新工作,引进了先进的生产设备和技术,提高了生产效率和产品质量。

同时,我们还加强了设备维护工作的标准化和规范化,确保了设备维护工作的质量和效果。

总的来说,我们公司在TPM推进工作中取得了一定的成绩,但也存在一些不足之处,比如设备管理还需进一步完善,设备维护工作还需加强。

因此,我们将继续加大TPM推进工作的力度,不断改进和完善工作方法,提高设备的稼动率和生产效率,为公司的发展做出更大的贡献。

tpm推行报告Title: TPM推行报告Executive SummaryTPM (Total Productive Maintenance) is a proven strategy for maximizing the productivity of manufacturing equipment, reducing downtime, improving safety, and reducing costs. The aim of our company was to implement TPM in our manufacturing plants to achieve the above objectives. We are delighted to report that the TPM program has been successful and has produced significant benefits.IntroductionOur company is a leading manufacturer of industrial equipment with multiple manufacturing plants across the country. As a lean manufacturing organization, we continuously seek ways to improve our operational efficiency and reduce waste. Our goal was to implement TPM in our manufacturing plants to enhance the overall performance of our people, processes, equipment and systems.MethodologyThe TPM program was implemented in our manufacturing plants over a period of twelve months. The program consisted of the following elements:1. Formation of Cross-Functional Teams: Cross-functional teams were established to oversee the implementation of TPM and drive the change management process.2. Training and Education: All employees were trained on the principles of TPM, including the elimination of waste, maintenance procedures, and continuous improvement.3. Equipment Analysis and Maintenance: Equipment issues were identified and analysed to establish baseline metrics, after which appropriate maintenance schedules were established and implemented.4. Autonomous Maintenance: Operators were trained and empowered to conduct routine maintenance and inspections, thereby reducing dependence on equipment technicians.5. Quality Control: A rigorous quality control system was established to ensure that defective products were eliminated at the earliest possible stage.Results and BenefitsThe implementation of TPM has produced significant results and benefits. In the twelve months following the implementation of TPM, we have achieved the following:1. Overall Equipment Effectiveness (OEE) has increased by 12%2. Downtime has been reduced by 21%3. Scrap and rework have been reduced by 18%4. Employee engagement has increased by 22%5. Safety incidents have been reduced by 31%ConclusionThe implementation of TPM has been a success and has produced significant benefits. Our manufacturing plants are more efficient, productive and safer than ever before. We will continue to invest in our people, processes, equipment and systems to ensure that our ongoing business operations remain sustainable, and that our customers continue to receive the highest quality products at the most competitive prices.。

tpm推进解决方案《tpm推进解决方案》随着工业生产的不断发展,生产过程中出现的设备故障和效率低下问题也日益凸显。

为了提高生产设备的稳定性和可靠性,许多企业开始引入TPM(全员生产保养)理念,并通过推进解决方案来改善生产效率和设备可靠性。

TPM是一种通过员工全员参与、保养设备、预防故障的生产保养方式。

而TPM推进解决方案则是在实施整合、持续改进、标准化等TPM基本理念的基础上,针对企业实际情况,制定一系列解决方案,以推动TPM的深入发展。

首先,TPM推进解决方案需要建立全员参与的意识和文化。

企业需要培养员工主动参与设备保养和故障排除的意识,推进班组和全厂之间的交流和协作,建立相互配合的生产保养团队,共同维护和改善设备。

同时,企业需建立定期的TPM培训和技能提升计划,不断提高员工的技能水平和责任意识。

其次,TPM推进解决方案需要完善设备保养体系和标准化管理。

企业需要建立设备日常保养计划和保养标准操作程序,进行设备保养记录和绩效评估,以确保设备的稳定性和可靠性。

同时,企业需要建立设备改善计划和故障排除管理体系,对设备故障进行及时分析和改进,并进行成本效益评估,以提高设备的可用率和生产效率。

最后,TPM推进解决方案需要实施持续改进和创新。

企业需要建立TPM绩效评价体系,设立绩效目标和考核机制,激励员工参与设备保养和改进行动。

同时,企业需要注重标杆学习和行业交流,通过引进先进的生产保养技术和管理方法,不断推动TPM的创新和提升。

综上所述,《TPM推进解决方案》是一项全员参与、持续改进的生产保养理念和方法,通过建立全员参与的意识和文化、完善设备保养体系和标准化管理、实施持续改进和创新,推动企业设备稳定性和生产效率的提升,为企业的发展提供持续的动力和保障。

某太钢复合材料厂TPM工作汇报1. 引言本文档旨在对某太钢复合材料厂在最近一段时间内的TPM(全员生产维护)工作进行汇报。

TPM是以员工全员参与、持续改善为核心的生产维护活动,旨在提高设备稼动率、降低故障率,并优化生产流程,提高生产效率。

通过TPM的实施,我们希望能够提升生产效率和产品质量,增强企业竞争力。

2. TPM活动概览在过去的一个季度中,某太钢复合材料厂积极开展了TPM活动,全员参与,不断改善生产维护工作。

主要的TPM活动包括以下几个方面:2.1 设备检修与保养通过经常性的设备检修和保养,我们有效地减少了设备故障率,提高了设备的稼动率。

我们建立了详细的设备检修计划,制定了设备保养标准和操作规范,确保每台设备都得到及时的维护和保养。

通过实施TPM活动,我们成功地减少了生产线停机时间,提高了生产效率。

2.2 过程优化与改进我们意识到生产过程中存在一些瓶颈和不必要的浪费,因此开展了一系列的过程优化和改进活动。

我们通过流程分析和数据收集,识别出了生产过程中的瓶颈环节,并制定了相应的改进计划。

通过减少生产过程中的浪费和优化操作流程,我们成功地提高了生产效率和质量。

2.3 员工参与和培训在TPM活动中,员工的参与是至关重要的。

我们积极鼓励员工参与TPM小组的工作,让他们能够深入了解生产设备和流程,并提出改进建议。

我们组织了一系列的TPM培训和技能提升活动,提高员工的技能水平和专业知识。

通过员工的积极参与和培训,我们增强了整个团队的凝聚力和执行力。

3. TPM活动效果分析通过上述的TPM活动,某太钢复合材料厂取得了以下显著的效果:3.1 设备稼动率提高通过设备的定期检修和保养,我们成功地降低了设备故障率,并提高了设备的稼动率。

生产线的停机时间明显减少,生产效率得到了明显的提升。

我们的设备运行更加稳定可靠,为产品的生产提供了坚实的保障。

3.2 生产效率提升通过过程优化和改进活动,我们成功地减少了生产过程中的浪费和瓶颈环节。

TPM推进工作总结引言总生产维护(Total Productive Maintenance,简称TPM)是一种以维修为基础、流程为核心、全员参与的维修管理方法。

它的目标是通过设备的全生命周期管理,最大限度地发挥设备的效率和稳定性,从而提高生产率和产品质量。

在过去的几个月里,我们团队积极推进TPM的实施,取得了一系列的成果。

本文将对这些工作进行总结,并分享一些实践经验和教训。

1. TPM团队组建首先,我们成立了一个专门负责推进TPM工作的团队。

这个团队由设备维修人员、生产操作人员、工艺工程师和质量工程师组成。

每个人都有自己的领域专长,通过共同合作,我们能够更好地推进TPM的实施工作。

2. 设备管理在TPM的实施过程中,设备管理是一个非常重要的环节。

我们根据设备的重要程度和使用频率,制定了不同的管理策略。

我们对设备进行了分类,制定了设备维修计划和保养计划,确保设备的正常运行和有效维护。

我们还建立了一套设备维修记录系统,用于记录设备的维修历史、维修频率和维修费用。

通过对这些数据的分析,我们可以及时发现设备存在的问题,并采取相应的维修措施,提高设备的可靠性和稳定性。

3. 操作规范和培训为了保证生产操作人员能够正确地操作设备,我们制定了一系列的操作规范。

这些规范包括设备的开机和关机程序、设备的日常保养和维修程序,以及设备故障的排除方法等。

我们还举办了一系列的培训班,培训生产操作人员掌握这些规范,并能够有效地操作设备。

4. 故障分析和改进在TPM的实施过程中,我们强调对设备故障进行深入的分析,并通过改进措施来减少故障发生的可能性。

我们采取了以下几个步骤来进行故障分析和改进:•收集故障数据:我们建立了一个故障数据库,用于记录设备故障的详细信息。

通过对这些数据的分析,我们可以找出故障的主要原因和共性点。

•根本原因分析:针对故障数据库中的重复故障,我们进行了根本原因分析。

通过分析故障的发生原因和过程,我们可以找到故障的根本原因,并制定相应的改进措施。

公司近期推行TPM设备管理实施规划的报告针对公司设备管理现状,大停台逐步增加的趋势,设备状态的改善已经日益成为公司生产的重要课题。

为此我们认为,有必要在车间推广TPM设备管理,下面,就未来一段时间如何做好设备TPM管理提出如下规划建议。

一、近期公司设备管理、设备维修现状及存在问题正确认识设备系统现状是采取正确对策的前提。

近期内,公司设备的现状是:1.因产能提升、J44、新车型等导入的新设备及设备改造工程多,设备前期故障率比拟高。

2.设备根底状态持续劣化,维护、保养力度缺乏,是导致故障多发的重要潜在诱因。

3.局部关键设备,如总装加注系统、拧紧机等跨部门管理,涉及工艺、操作、维修、质保、产品等,问题比拟多,且解决效率低,成为影响效率和质量的焦点,需要采取措施明晰流程,建立高效的现场控制体系。

4.故障分析尽管一直在坚持开展,但相当一局部人员限于个人能力缺乏,分析不彻底,原因不准确,也是故障复发的潜在隐患。

因此要加强故障分析的能力培养,有效控制重复故障的发生。

5.生产产量压力大,对设备必要的维修保养时间构成现实压力,工作组织,特别大的检修工程组织有难度。

6.局部设备服役期已经到达11年,也构成潜在隐患,维修方案和对策上需要给予特别的关注。

如把大中修、改造等实质性纳入维修规划。

7.需要调动车间各方面人员积极开展自主维护的积极性,实现车间对公司委托的日常维修工作的自觉封闭,并积极参与到生准规划过程中来。

8.维修队伍整体技术素质有待提高,维修拔尖人才和维修骨干数量少,不能满足公司持续开展的需要。

局部维修技术尖子出现健康透支,影响生产,需要公司从人才战略方面统一考虑。

尽管近几个月大故障和故障频次总体下降,但有反复的趋势,对生产造成严重威胁。

从长期趋势来讲,由于前述原因引发的潜在故障隐患在增加,我们必须予以警惕。

二、近期推行TPM工作的根本要点要点1:把重新抓好根底工作作为首要任务,通过做好根本功来提升体系管理能力,改善设备状态。

编者按:6月24日下午,公司召开6S精益管理TPM模块现场观摩暨示范单位阶段成果发布会。

会上,冷轧厂、西区炼钢厂、能源中心、西区焦化厂4个示范单位分别总结发布了本单位TPM管理模块阶段成果。

本报特整理刊发位推进TPM工作提供参考。

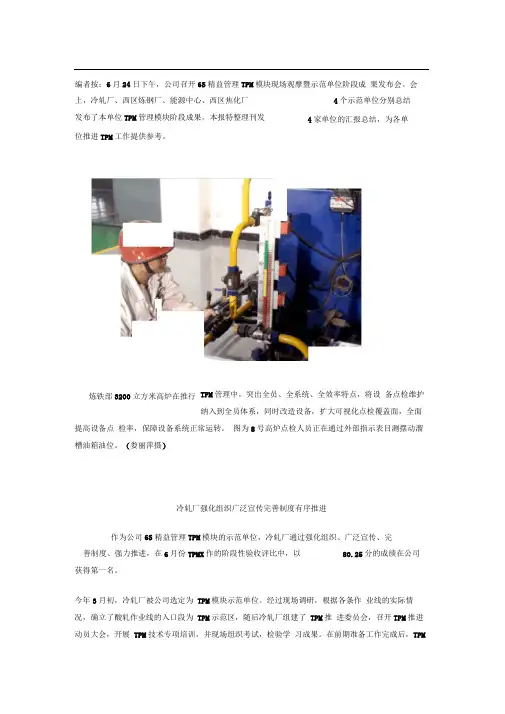

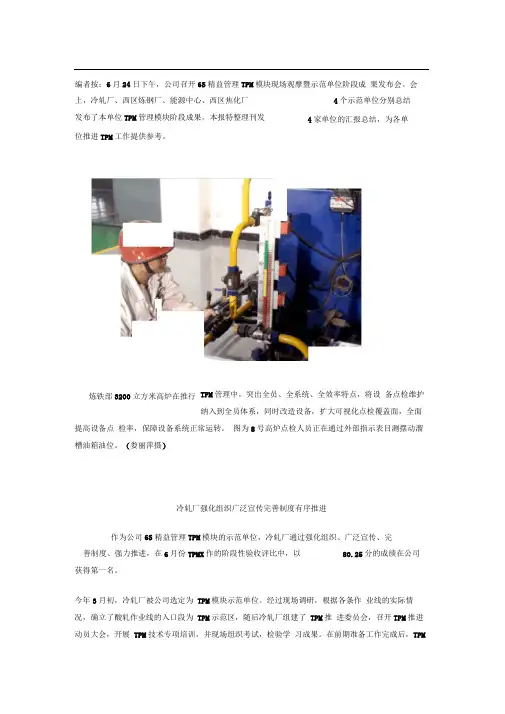

TPM管理中,突出全员、全系统、全效率特点,将设备点检维护纳入到全员体系,同时改造设备,扩大可视化点检覆盖面,全面提高设备点检率,保障设备系统正常运转。

图为8号高炉点检人员正在通过外部指示表目测摆动溜槽油箱油位。

(娄丽萍摄)冷轧厂强化组织广泛宣传完善制度有序推进作为公司6S精益管理TPM模块的示范单位,冷轧厂通过强化组织、广泛宣传、完善制度、强力推进,在6月份TPMX作的阶段性验收评比中,以80.25分的成绩在公司获得第一名。

今年3月初,冷轧厂被公司选定为TPM模块示范单位。

经过现场调研,根据各条作业线的实际情况,确立了酸轧作业线的入口段为TPM示范区,随后冷轧厂组建了TPM推进委员会,召开TPM推进动员大会,开展TPM技术专项培训,并现场组织考试,检验学习成果。

在前期准备工作完成后,TPM4家单位的汇报总结,为各单炼铁部3200立方米高炉在推行的推进工作正式开始。

先后经历了初期清扫、“六源"改善、暂定基准等阶段,在推进工作同时,组织开展了征集TPM创意改善提案活动,表彰评选出来的优秀提案;制定了酸轧线及其他各线重点设备操作点检基准书,在得到慧泉专家的肯定后,总结取得的成绩,完善不足,并逐渐由TPM示范区向非示范区推广, 操作工的巡检、点检水平在推进的过程中不断提高。

该厂从职工的行为习惯抓起,逐步改进操作人员的不良习惯。

曾经生产线岗位职工在工作过程中,将带油的手套、喝水的杯子等物品随意乱放,既影响环境,又存在安全隐患。

对此,该厂把这些东西都做了艺术化的定制,即美观又方便,并制定了相关制度,改变了职工的随意行为。

该厂还改善了悬挂不规范的设备标牌。

示范区酸轧车间酸洗入口岗位预卷设备危险告知牌的悬挂方式比较随意,内容上也不易让职工快速明白究竟有什么危险,根据慧泉老师的指导,制作了酸洗入口预卷设备的清扫基准书,并明确了安全警示牌的内容和悬挂方式,时刻警醒职工,增大了安全系数。

编者按:6月24日下午,公司召开6S精益管理TPM模块现场观摩暨示范单位阶段成果发布会。

会上,冷轧厂、西区炼钢厂、能源中心、西区焦化厂4个示范单位分别总结发布了本单位TPM管理模块阶段成果。

本报特整理刊发位推进TPM工作提供参考。

TPM管理中,突出全员、全系统、全效率特点,将设备点检维护纳入到全员体系,同时改造设备,扩大可视化点检覆盖面,全面提高设备点检率,保障设备系统正常运转。

图为8号高炉点检人员正在通过外部指示表目测摆动溜槽油箱油位。

(娄丽萍摄)冷轧厂强化组织广泛宣传完善制度有序推进作为公司6S精益管理TPM模块的示范单位,冷轧厂通过强化组织、广泛宣传、完善制度、强力推进,在6月份TPMX作的阶段性验收评比中,以80.25分的成绩在公司获得第一名。

今年3月初,冷轧厂被公司选定为TPM模块示范单位。

经过现场调研,根据各条作业线的实际情况,确立了酸轧作业线的入口段为TPM示范区,随后冷轧厂组建了TPM推进委员会,召开TPM推进动员大会,开展TPM技术专项培训,并现场组织考试,检验学习成果。

在前期准备工作完成后,TPM4家单位的汇报总结,为各单炼铁部3200立方米高炉在推行的推进工作正式开始。

先后经历了初期清扫、“六源"改善、暂定基准等阶段,在推进工作同时,组织开展了征集TPM创意改善提案活动,表彰评选出来的优秀提案;制定了酸轧线及其他各线重点设备操作点检基准书,在得到慧泉专家的肯定后,总结取得的成绩,完善不足,并逐渐由TPM示范区向非示范区推广, 操作工的巡检、点检水平在推进的过程中不断提高。

该厂从职工的行为习惯抓起,逐步改进操作人员的不良习惯。

曾经生产线岗位职工在工作过程中,将带油的手套、喝水的杯子等物品随意乱放,既影响环境,又存在安全隐患。

对此,该厂把这些东西都做了艺术化的定制,即美观又方便,并制定了相关制度,改变了职工的随意行为。

该厂还改善了悬挂不规范的设备标牌。

示范区酸轧车间酸洗入口岗位预卷设备危险告知牌的悬挂方式比较随意,内容上也不易让职工快速明白究竟有什么危险,根据慧泉老师的指导,制作了酸洗入口预卷设备的清扫基准书,并明确了安全警示牌的内容和悬挂方式,时刻警醒职工,增大了安全系数。

tpm推进情况汇报

尊敬的领导:

我在此向您汇报公司TPM推进情况。

自从上次汇报以来,我们团队在TPM推进方面取得了一些进展,现将具体情况汇报如下:

首先,在设备管理方面,我们对生产设备进行了全面的评估和分类,制定了设备维护保养计划,并建立了设备故障预防机制。

通过加强设备管理,我们成功减少了设备故障停机时间,提高了生产效率。

其次,在生产过程管理方面,我们加强了对生产过程的监控和分析,建立了生产数据统计和分析系统,及时发现并解决了生产过程中的问题,有效提升了生产质量和产品合格率。

另外,在人员培训方面,我们加强了对员工的技能培训和岗位培训,提高了员工的技术水平和工作效率,增强了员工的TPM意识和责任感。

此外,在设备保养方面,我们建立了定期保养计划和保养标准,加强了设备的日常保养和维护工作,有效延长了设备的使用寿命,降低了设备的故障率。

最后,在安全环保方面,我们加强了对生产现场的安全管理和环境保护工作,建立了安全生产和环境保护责任制度,确保了生产过程中的安全和环保。

总的来说,我们在TPM推进方面取得了一些成绩,但也存在一些问题和不足之处,比如设备管理还需要进一步完善,生产过程中仍然存在一些不稳定因素,人员培训和安全环保工作还需要加强等。

我们将继续努力,不断改进,确保TPM推进工作取得更大的成绩。

以上就是我对TPM推进情况的汇报,希望能得到您的认可和指导。

谢谢!。

某集团TPM管理推进工作汇报一、背景介绍本文档旨在对某集团的TPM(全称Total Productive Maintenance,即全员生产维护)管理推进工作进行汇报。

TPM是一种强调全员参与的生产维护方式,其目标是通过有效的设备管理和故障预防,提高生产效率和产品质量。

二、工作展示1. TPM意识培训为了提升员工对TPM的理解和认知,我们开展了一系列意识培训活动。

其中包括:•在全公司范围内组织了TPM概念和原理的讲座;•针对各部门组织了不同层次的培训班,详细介绍了TPM的实施方法和工具;•制作了宣传海报和宣传手册,用于向员工普及TPM的重要性和好处。

通过这些培训活动,我们成功提高了员工对TPM的认知度,并激发了他们的积极性。

2. TPM小组建设为了推动TPM的落地实施,我们成立了由不同部门的代表所组成的TPM小组。

该小组的职责包括:•分析生产设备的故障情况,制定相应的维修计划;•制定并执行设备保养计划,确保设备的正常运行;•开展设备巡检和记录,及时发现设备故障迹象,并采取措施进行修复;•协调各部门间的合作,推动TPM的全面实施。

通过TPM小组的不断努力,我们成功提高了设备的可靠性和稳定性,减少了故障停机时间。

3. TPM绩效评估为了评估TPM的实施效果,我们制定了一系列绩效指标,并定期进行评估。

这些绩效指标包括:•设备的正常运行时间比例;•设备故障率;•故障停机时间的减少量;•生产效率的提升幅度等。

通过对这些指标的跟踪和分析,我们能够及时发现问题并采取相应的改进措施,不断提高TPM的效果。

三、效果总结通过一段时间的努力,我们已经取得了一些显著的成效:1.设备的可靠性和稳定性得到了显著提高,故障停机时间明显减少;2.生产效率得到了提升,产品质量得到了提高;3.员工的积极性得到了有效激发,TPM的意识逐渐深入人心。

然而,我们也意识到还存在一些问题和挑战,例如:1.部分员工对TPM的理解和认识仍然不够深入,需要进一步加强宣传和培训;2.TPM小组的组织和沟通还需要进一步改进,以推动TPM在各个部门的全面实施;3.部分设备的老化情况较为严重,需要加大设备更新和维护力度。

tpm推进⼯作总结在这次通过总公司组织的TPM推⾏实务与企业设备管理的学习后,让我找到TPM在我们公司推⾏效果不明显的原因,同时也让我对TPM的⼀些理念和在推⾏过程中的⼀些困难点也有了更进⼀步的了解。

以下将在这次培训中的⼀些⼼得向领导作⼀个汇报。

⼀、推⾏TPM的必要性推⾏TPM活动已成了势在必⾏的⼀种趋势。

以前在⽇常⼯作中我们对⼀些影响OEE的⾏为已经形成⼀种固有思维,总是认为这些⾏为是必然的,是不可避免的,其实,这真的是⼀种极其错误的思维。

通过这次培训我才认识到很多我们认为必然的、不可避免的其实是有办法避免或者可以改善的。

公司在⽣产活动中存在的⼤量的影响设备综合效率的⾏为是完全能够得到改观的,所以,我们存在极⼤的提升的空间,完全有必要⼤⼒的推⾏TPM活动,让我们的OEE得到最⼤幅度的提升。

另⼀⽅⾯,企业要取得竞争优势,就必须COSTDOWN(成本下降),⽽TPM是能够让我们成本下降的最好的⼯具。

所以,推⾏TPM活动是势在必⾏的。

⼆、TPM推⾏现状和推⾏过程中的难点1、 TPM推⾏的⼀重要前提是⾃主,所谓⾃主,就是很多必要的⼯作应该⾃发的去完成,这就要求公司员⼯的素质很⾼,或者说要让员⼯认识到推⾏这个东西对员⼯本⾝究竟有什么好处。

⽽公司⽬前的现状是⼤部分员⼯连TPM是什么都不清楚,当然就更不知道为什么要推⾏TPM了。

他们只是认为公司推⾏的这个东西只是增加了他们的⼯作,让他们的⼯作更回繁杂⽽已。

⽽我们的TPM是⼀个漫长的过程,在前期收效甚微,于是就让员⼯们更加不理解了,花了这么⼤⼒⽓却见不到什么效果于是前期的热情逐渐冷却,渐⾏渐远......此为公司推⾏TPM的难点⼆。

2、保全的作⽤在TPM活动中应该是绝对主⼒,TPM倡导计划保全,将所有的保全活动纳⼊计划中,但是在⽬前来说公司保全⼤部分时间在“救⽕”,绝⼤部分精⼒⽤于救急事件,所以要解决“救⽕”问题也是摆在我们⾯前的⼀⼤难点。

另外,公司保全⼈员不稳定,流动性⼤,所以在培养过程中的⼈员流失也是我们在推⾏TPM中会⾯对的困难。

TPM推进报告分析TPM(Total Productive Maintenance),即全员生产维护,是一种旨在通过全员参与,提高设备综合效率,实现设备寿命周期费用最佳化的管理模式。

近年来,越来越多的企业开始引入 TPM 管理模式,以提升生产效率、降低成本、提高产品质量和增强企业竞争力。

本文将对一份 TPM 推进报告进行详细分析,探讨其实施过程中的成果、问题及改进措施。

一、TPM 推进的背景随着市场竞争的日益激烈,企业对于生产效率和设备可靠性的要求越来越高。

传统的设备维护方式往往侧重于事后维修,导致设备故障频繁、生产中断,严重影响了企业的生产计划和产品质量。

为了改变这种状况,_____企业决定引入TPM 管理模式,旨在通过预防性维护、全员参与和持续改进,提高设备的运行效率和稳定性。

二、TPM 推进的目标在实施 TPM 之前,企业明确了以下几个主要目标:1、提高设备综合效率(OEE),目标设定为_____%以上。

2、降低设备故障停机时间,每月停机时间控制在_____小时以内。

3、减少设备维修费用,年度维修费用降低_____%。

4、培养员工的设备维护意识和技能,实现全员参与设备管理。

三、TPM 推进的主要措施1、建立 TPM 推进组织成立了以总经理为组长,各部门负责人为成员的 TPM 推进领导小组,负责制定推进计划、协调资源和监督实施。

同时,在各车间设立了 TPM 推进小组,负责具体的推进工作。

2、开展设备初期清扫组织员工对设备进行全面的清扫,去除设备表面的灰尘、油污和杂物,同时对设备的内部结构进行初步了解,查找潜在的问题点。

3、制定设备自主维护基准书根据设备的特点和操作要求,制定了详细的设备自主维护基准书,明确了设备的日常检查项目、维护方法和标准。

4、实施设备点巡检制度建立了设备点巡检制度,规定了设备管理人员和操作人员的巡检周期、内容和方法,及时发现设备的异常情况并进行处理。

5、开展设备故障分析与改善对设备发生的故障进行深入分析,找出故障的根本原因,并采取相应的改善措施,防止故障的再次发生。

个人tpm推进工作总结

我在个人TPM推进工作中,取得了一些重要的成果和经验。

首先,在项目管理方面,我跟踪了多个项目的进度,并与各个团队保持密切的沟通。

我制定了详细的项目计划,并确保团队成员清楚每个任务的截止日期和优先级。

其次,在问题解决方面,我积极参与了团队的头脑风暴会议,并提供了一些创新的解决方案。

我还利用TPM工具,如8D 报告和鱼骨图,帮助团队分析问题的根本原因,并制定了相应的对策和改进计划。

此外,在持续改进方面,我鼓励团队成员发表自己的意见和建议,并与他们合作制定了一套改进措施。

为了跟踪改进计划的执行情况,我建立了一套评估指标,并定期与团队成员进行进展报告。

最后,我通过定期组织培训和分享会议,提高了团队成员的TPM意识和技能。

我还邀请了外部专家来讲解TPM的最佳实践,并与团队一起思考如何将这些实践应用到我们的工作中。

通过以上的工作总结,我不仅提升了自己的TPM能力,也取得了一定的推进工作成果。

然而,我也明白TPM是一个长期的过程,需要不断地学习和改进。

我将继续努力,在未来的工作中做得更好。