压铸件浇注系统的设计.doc

- 格式:doc

- 大小:1.28 MB

- 文档页数:10

![压铸模设计第6章A 浇注系统设计[new]](https://uimg.taocdn.com/77b6cb464431b90d6d85c701.webp)

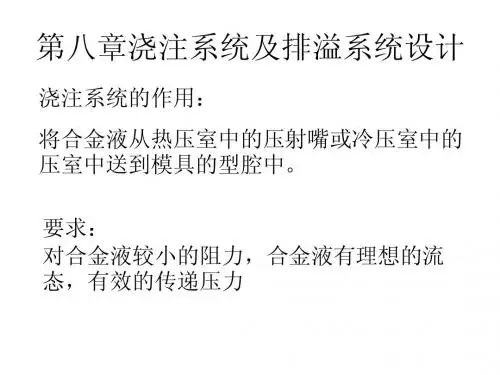

第三章锌合金压铸浇注系统设计* 浇注系统包括鹅颈、射咀、分流锥、浇道、浇口和排气系统;*常用有扇形浇道和锥形浇道兩種;*设计原则:浇注系统内的金属液能有效的、平稳的流动,并避免气体混入。

3.1澆注系统对填充条件的影响金属液在压铸过程中的充型状态是由压力、速度、时间、温度、排气等因素综合作用形成的,因而水口系统与压力传递、合金流速、填充时间、凝固时间、模具温度、排气条件有着密切的关系。

a.压力传递一方面要保证水口处金属液以高压、高速充填型腔,另一方面又要保证在流道和水口截面内的金属液先不凝固,以保证传递最终压力。

这样就需要最佳的流道和水口设计,最小的压力损失。

b.水口面积过大或过小都会影响填充过程,过大的水口充填速度低,金属过早凝固,甚至充填不足,过小的水口又会使喷射加剧,增加热量损失,产生涡流并卷入过多气体,减短模具寿命。

c.气体的排出主要取决于金属液的流动速度与流动方向,以及排溢系统的开设能否使气体顺畅排出,排气面积是否足够。

排气是否良好,将直接影响铸件的外形和强度。

d.模具温度的控制对铸件的质量产生很大的影响,同时影响生产的速度和效率,水口的合理设计可以对模具的温度分布起调节作用。

e.模具寿命除了取决于良好的钢材外,又与模具的工作状态有关,良好的水口系统设计也是为了使模具各部分热平衡处于最佳状态,而不是恶劣的状态下,这样才能得到压铸生产的最大经济效益。

3.2浇注系统位置的选择1.使金属液充型路径减少曲折,避免过多迂回,避免卷气,散失热量,压力损耗。

2.尽量使金属液流至各部位距离相等,如开中心水口。

3.使温度分布符合工艺要求(模温、铸件温度)、尽量选择最短流程。

4.尽量采用单个水口,避免各水口的射流产生对撞,当需多处水口时,考虑射流相互促进,避免卷气,能量损耗。

5.尽量避免正面冲击型芯或型壁,减少动能损耗、卷气、流向混乱、粘模。

6.减少铸件收缩变形的倾向,使易收缩部位得到补缩、增压。

7.有利于排气。

电动机壳压铸成型模具设计中的浇注系统设计原则在电动机壳压铸成型模具设计中,浇注系统的设计是关键的一环。

一个合理有效的浇注系统设计能够直接影响到产品的质量和生产效率。

本文将讨论电动机壳压铸成型模具设计中的浇注系统设计原则。

首先,浇注系统的设计应考虑到产品的结构特点和压铸工艺要求。

电动机壳通常具有复杂的结构,因此在设计浇口和浇道时,需要充分考虑产品的结构特点,保证铸件内部充填充分,避免产生缺陷。

此外,还应根据电动机壳的具体要求确定浇注系统的位置和数量,确保产品表面质量和机械性能。

其次,浇口和浇道的设计应尽量减少金属的气体夹杂和气孔缺陷。

为了避免气体在浇注过程中被带入铸件内部,浇口和浇道的设计应尽量短小,尽量减少金属的流动距离,避免气体在流动过程中被吸入。

此外,还可以适当增加浇口和浇道的数量,分散金属的流量,从而减少气体夹杂和气孔缺陷的产生。

另外,浇注系统的设计应注重金属的充填均匀性。

在设计浇口和浇道时,需要考虑金属的流动路径,避免产生漩涡和涡流,导致铸件内部金属的充填不均匀。

可以采用分流浇注和增加浇注压力的方式,确保金属的均匀充填,避免产生冷隔裂和热裂纹等缺陷。

最后,浇注系统的设计应考虑到方便排气和冷却。

在电动机壳压铸成型过程中,需要排除金属内部的气体,并确保铸件快速冷却,以减少晶粒的生长和减小组织的孔隙度。

因此,在设计浇注系统时,应考虑到排气口的设置位置和尺寸,以及冷却系统的设计,确保产品的内部质量和机械性能。

总之,电动机壳压铸成型模具设计中的浇注系统设计原则包括考虑产品结构特点、减少气体夹杂和气孔缺陷、保证金属的充填均匀性,以及方便排气和冷却等方面。

只有合理有效地设计浇注系统,才能确保产品质量和生产效率的提升。

目录插图清单3表格清单4摘要 (5)Abstract (6)第一章概述 (7)1.1前言 (7)1.2研究的原因与意义 (7)1.3本课题的研究方法 (8)第二章压铸的相关知识介绍 (9)2.1压铸的基本概念 (9)2.2压铸生产的特点 (9)2.2.1压铸的缺点 (9)2.2.2压铸的优点 (10)2.3压铸零件的分类 (10)2.4压铸机概述 (10)2.4.1压铸机的分类 (11)2.4.2压铸机的基本结构 (12)2.5压铸工艺参数及设定.................................. 错误!未定义书签。

2.5.1压铸压力...................................... 错误!未定义书签。

2.5.2压铸速度...................................... 错误!未定义书签。

2.6压射过程与压射过程曲线.............................. 错误!未定义书签。

2.6.1压铸机的三级压射过程.......................... 错误!未定义书签。

2.6.2压射过程...................................... 错误!未定义书签。

2.6.3压射曲线...................................... 错误!未定义书签。

第三章压铸铝合金材料性能和浇注系统基本知识 .. (19)3.1压铸所需的铝合金材料 (19)3.1.1可铸性的一般要求 (19)3.1.2压铸合金应具备的基本要求 (19)3.1.3铝合金材料相关性能 (20)3.2浇注系统基本知识 (22)3.2.1定义 (22)3.2.2浇注系统的组成 (23)3.2.3浇注系统的类型 (23)第四章铸造数值模拟理论和ProCAST软件........................................ 错误!未定义书签。

压铸浇注系统设计《压铸浇注系统设计:一场精密的金属“浇灌”艺术》你知道压铸吗?就像是一场神奇的魔法,把液态的金属变成我们想要的各种形状。

而这其中,压铸浇注系统设计可太重要了,简直就是这场魔法的关键咒语。

我常常想,压铸浇注系统设计就像给一个饿极了的人喂饭。

你得把饭准确地送到他嘴里,既不能太多把他噎着,也不能太少让他饿着。

对于压铸来说,浇注系统就是要把液态金属恰到好处地送到模具型腔里。

如果浇注系统设计得不合理,哎呀,那就像你给一个小杯子倒水,却用了消防水管一样,金属液会横冲直撞,到处飞溅,那压铸出来的零件肯定是一塌糊涂。

那这个浇注系统到底该怎么设计呢?这可不是随随便便就能搞定的事儿。

首先,浇口的位置得选好。

这就好比盖房子打地基,地基打歪了,房子能稳吗?浇口位置不对,金属液在型腔里的流动就会不均匀。

你想啊,就像一群人要进一个房间,如果门开在墙角,大家挤来挤去的,能顺利进去吗?肯定不行啊。

所以浇口位置得能让金属液均匀地充满整个型腔。

还有浇注的速度呢。

这就像你跑步,速度太快容易摔倒,速度太慢又到不了终点。

金属液的浇注速度如果太快,会裹进空气,压铸出来的零件里面就会有气泡,这就像面包里有个大窟窿,那这个零件还能用吗?当然不能啦。

要是速度太慢呢,金属液还没填满型腔就凝固了,这就像盖房子盖到一半没材料了,只能半途而废。

流道的设计也不能马虎。

流道就像金属液的高速公路,得宽敞又顺畅。

如果流道太窄,金属液就会堵车,要是流道表面坑坑洼洼的,那金属液在里面走得磕磕绊绊的,也不能很好地到达目的地。

在我看来,压铸浇注系统设计是一门充满挑战又非常有趣的学问。

它需要我们像对待一件艺术品一样,精心雕琢每一个细节。

只有这样,我们才能让液态金属在模具里完美地变身,得到我们想要的优质压铸零件。

课程名称:压铸模具CAD/CAE综合训练

第15 单元(节),2学时,授课时间年月日,地点

项目/主题:压铸件浇注系统设计(2)

能力目标:

能根据产品成型需要设计合理的浇注系统

知识目标:

1、了解热压室、卧式冷压室铸模直浇道设计

2、掌握多型腔模横浇道的布局与设计要点

重点难点与解决方案:

重点:如何根据产品要求设计合理的浇注系统

难点:各种浇注系统的特点及应用

解决方案:根据实例讲解

教材、参考资料与媒体:

姜银方主编,《压铸工艺及模具设计》,化学工业出版社

练习图纸

PRT.练习文件

教学条件(环境):

多媒体

教学活动设计概要:(包括实施步骤、教学内容、方法手段、学生活动、时间分配、学习成果评价标准)

复习上节内容:

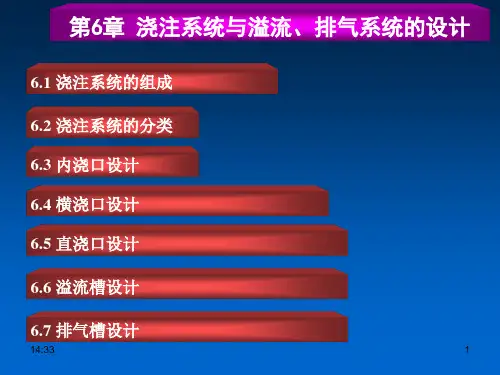

1.浇注系统的组成及分类

2.内浇口设计方法

3.内浇口尺寸计算的方法

一、项目引入方法手段:复习并分析项目

学生活动:思考、听讲时间分配:5分钟

本任务以摩托产品盖为载体(如图下图所示),训练学生合理设计浇注系统的能力

项目分析:

摩托产品盖模芯布局及浇系

统设计

材料: ADC12

生产批量:10万次

产品外形尺寸:

442X170X112

二、相关知识

1、直浇道设计

直浇道的结构与压铸机的类型有关,分为:

立式冷压室压铸机用直浇道

卧式冷压室压铸机用直浇道

热压室压铸机用直浇道

各种类型压铸机浇注系统的结构

1-直浇道; 2-横浇道;3-内浇道; 4-余料

1)立式冷压室压铸机用直浇道

立式冷压室压铸机用直浇道主要的组成:

压铸机上喷嘴

模具上的浇口套

镶块

分流锥

立式冷压室压铸机用直浇道

1—余料2—喷嘴3—浇道套 4—定模镶块5-分流锥

(1)直浇道的设计要点

根据内浇道截面积选择喷嘴导入口直径。

A、B、C各段均有脱模斜度,A段为1º30`,B段为1º30`~3º,C段的斜

度根据镶块厚度来确定,镶块厚斜度小,反之则大。

直浇道各段连接处的直径单边放大0.5~1.0mm。

由定模镶块与分流锥构成的环形通道截面积一般为喷嘴导入口的1.2倍左右。

分流锥直径为:

式中:d2是直浇道底部环型截面处的外径(mm);d1是直浇道小端(喷嘴导入口)处直径(mm)。

直浇道与横浇道连接处要求圆滑过渡。

(2)浇口套设计要点

浇口套一般镶在定模座板上,采用浇口套可以节省模具钢和便于加工。

浇口套一个端面A与喷嘴端面相吻合,控制好配合间隙不允许金属液窜入接合面;浇口套的另一端面B与定模镶块相接,接触面上的镶块孔比浇口套孔大1-2mm。

应固定牢固,拆装方便。

立式压铸机用浇口套示意图

(3)分流锥设计要点

➢ 分流锥单独加工后装在镶块内,不允许在模具镶块上直接做出。

➢ 分流锥的结构应能起到分流金属液和带出直浇道的作用。

分流锥的结构形式

(二)卧式冷压室压铸机用直浇道

卧式冷压室压铸机用直浇道是由压室和浇口套形成。

压室和浇口套可以制成整体,也可以分别制造。

若为后者,压室是压铸机的附件,浇口套装在定模上随压铸零件不同而不同。

顶杆

方法手段: 引导学生进行思考

学生活动: 讨论、思考、解决问题 时间分配 20分钟

卧式冷室压铸机用直浇道示意图

直浇道设计要点

直浇道的直径D 根据压铸件所需的压射比压和压室充满度确定 直浇道厚度H ,一般取直径D 的1/3~1/2。

浇口套靠近分型面一端在长度15 ~ 25mm 范围的内孔上加工出1º30′~ 2º的脱模斜度。

与直浇道相连接的横浇道一般设置在浇口套的上方,防止金属液在压射前流入型腔。

当卧式冷压室压铸机采用中心浇口时,直浇道的设计同立式冷压室压铸机。

要求直浇道位于浇道套内孔的上方,防止金属液在压射前流入型腔。

(三)热压室压铸机用直浇道

热压室压铸机用直浇道是由压铸机上的喷嘴与压铸模上的浇道套、分流锥

方法手段:

引导学生进行思考

学生活动: 讨论、思考、解决问题 时间分配 20分钟

组成。

直浇道设计

根据压铸件的结构和质量选择直浇道尺寸。

根据内浇道截面积选择喷嘴口小端直径、一般喷嘴口小端直径面积为内浇道截面积的1.1~1.2倍。

直浇道环形戴面A-A 处的壁厚h ,对于小型压铸件取2~3mm ,中型压铸件取3~5mm 。

直浇道的脱模斜度一般取2°~ 6°。

为适应热压室压铸机高效率生产的需要,通常在浇道套和分流锥内部设置冷却水道。

(四)、横浇道设计

定义:横浇道是连接直浇道和内浇口的通道。

作用:

把金属液从直浇道引入内浇口内;

横浇道中的金属液还能改善模具热平衡,在压铸件冷却凝固时起

喷嘴

浇

道套

分流锥

冷却水套

浇道套

分流锥 方法手段: 引导学生进行思考

学生活动: 讨论、思考、解决问题 时间分配 15分钟

到补缩与传递静压力的作用。

(一)横浇道的结构形式

横浇道的结构形式和尺寸,主要取决于压铸件的形状、大小、型腔个数,以及内浇道的形式、位置、方向和流入口的宽度等因素。

(二)横浇道的设计原则

横浇道截面积应从直浇道向内浇道方向逐渐缩小。

横浇道截面积都不应小于内浇道截面积。

横浇道应具有一定的厚度和长度。

金属液通过横浇道时的热损失应尽可能地小,保证横浇道比压铸件和内浇口后凝固。

根据工艺需要可设置盲浇道,以达到改善模具热平衡,容纳冷污金属液、涂料残渣和空气的目的。

(三)横浇道的截面形状和尺寸

“ T ”形式

平直式 扇形式

圆弧收缩式 平直分支式 “T ”形分支式 分叉式

圆角多支式

方法手段: 引导学生进行思考

学生活动: 讨论、思考、解决问题 时间分配 20分钟

横浇道截面尺寸的选择

三、项目实施

1)确定进料位置,此产品后面和尾部都需做滑块。

开流道时先考虑下滑块位置,

能避开尽量避开。

故流道选择无滑块正面进,如上图所示。

摩托产品盖模芯布局及浇系统设计 材料: ADC12

生产批量:10万次 产品外形尺寸: 442X170X112 型腔数:1X1

方法手段: 引导学生解决问题 学生活动: 讨论、思考、解决问题

时间分配 10分钟

2)确定好方向后,以大圆心为基准定点。

将进料深度分为3段。

直流道进口62宽,20深。

横流道30宽,17深。

分叉小段15宽,14深在加斜度,皆与此产品较大内浇进料口深2。

3)分流锥的水管采取底进,侧出.料桶的冷却水槽为螺旋性,上段和结束端,均以整圆环切.槽宽8,深4—5.然后在头段和尾段各打孔侧面从模框接出.水套的长度离上模芯面20—30,如模芯厚的距离在多些

四、项目拓展:

汽车叉架零件

材料:YL113

生产批量:10万次

产品外形尺寸:200X150X70

型腔数:1X2

设计合理的浇系统

学习成果评价:

小结

教师签名:年月日教案检查记录:

检查者签名(盖章)年月日。