轿车铝合金车轮外观标准试行

- 格式:doc

- 大小:4.00 MB

- 文档页数:20

GM 轮胎-轮圈系统

涂装轮圈外观标准

1.0 总则

1.1 目的

本标准为GM轮圈外观判定标准,包括GM轮胎-轮圈系统所认可的全涂装轮圈、镜面、抛光及电镀轮圈。

1.2 应用

本标准略述了轮圈的目视特性,不包括尺寸、材质和功能的要求。

标准中所列要求为最低要求,对所有供应商适用。

1.3 检查

—目视检查时的距离为大约0.91m(36英寸)或一臂之长。

—可见表面的检查时间为20-30秒

旋转轮圈作第二次检查

—根据第二页的轮圈区域图分别设定各区域的质量要求。

—外观的区域划分一致,对随机给定的样品各区域不能有变化。

2.0 外观

轮圈被划分成独立的区域,针对不同的区域要求不同。

表一和图一对各区域作了描述。

3.0 修订本

修订本A:初始发行

抛光轮圈

注:每一轮圈外观不能有多于4种/个不良,间距不得小于50mm

表面精车轮圈

注:每一轮圈外观不能有多于4种/个不良,间距不得小于50mm

全涂装轮圈

注:每一轮圈外观不能有多于4种/个不良,间距不得小于50mm

电镀轮圈

注:每一轮圈外观不能有多于4种/个不良,间距不得小于50mm。

【绿色低碳产品】汽车铝合金车轮标准01. 引言近年来,随着环保意识的提高和汽车工业的快速发展,绿色低碳产品已成为汽车行业的发展趋势。

而作为汽车重要的零部件之一,汽车铝合金车轮作为绿色低碳产品的标准也备受关注。

本文将围绕绿色低碳产品和汽车铝合金车轮标准展开深入探讨,旨在为读者呈现一个全面、深刻和灵活的理解。

02. 绿色低碳产品的重要性绿色低碳产品是指在生产、使用和废弃等全生命周期过程中,对环境影响较小、能源消耗较少的产品。

随着全球环境问题的日益凸显,绿色低碳产品的研发、生产和应用已成为各行各业的共同关注点。

汽车工业作为关键的制造业之一,更是需要加强绿色低碳产品的研发和应用,以应对环境保护和可持续发展的挑战。

03. 汽车铝合金车轮的优势汽车铝合金车轮作为传统钢质车轮的替代品,具有重量轻、强度高、热传导性能好、制造工艺简单等优势。

相比于钢质车轮,铝合金车轮在汽车行驶过程中可以有效降低车辆质量,减少油耗和排放,进而降低对环境的影响。

促进汽车铝合金车轮的标准化和应用,对于推动汽车行业向绿色低碳方向发展具有重要意义。

04. 汽车铝合金车轮标准的制定为了保障汽车铝合金车轮的质量和安全性,各国和国际组织纷纷制定了一系列标准和规范。

这些标准主要涵盖了车轮的材料、制造工艺、组装要求、性能测试等方面,旨在确保汽车铝合金车轮在使用过程中能够安全可靠地运行。

标准化还有助于降低制造成本、提高生产效率,从而推动汽车铝合金车轮的产业化和市场化。

05. 个人观点和理解在我看来,推动绿色低碳产品的发展是当前汽车行业的必然选择。

而作为绿色低碳产品的代表之一,汽车铝合金车轮的标准化和应用对于汽车工业的可持续发展具有重要意义。

我们应该重视标准化工作,加强国际标准的对接与认证,推动汽车铝合金车轮标准在全球范围内的统一,以实现更广泛的绿色低碳化。

06. 总结和回顾本文围绕绿色低碳产品和汽车铝合金车轮标准展开了全面的讨论。

我们首先简要介绍了绿色低碳产品的重要性,随后分析了汽车铝合金车轮的优势,接着介绍了汽车铝合金车轮标准的制定情况,最后共享了个人观点和理解。

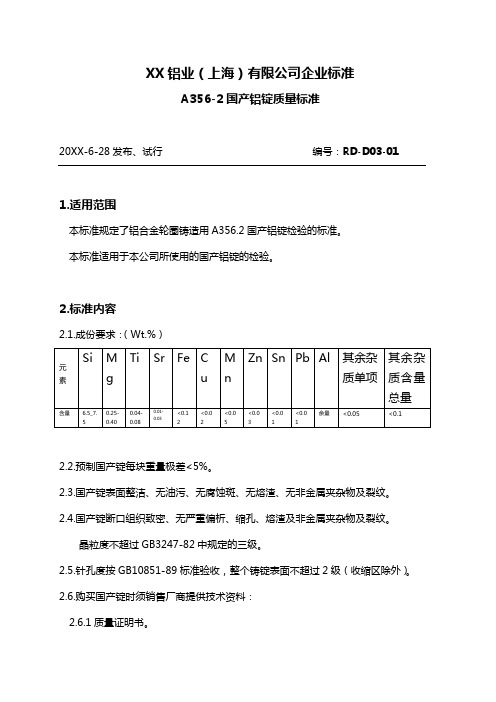

XX铝业(上海)有限公司企业标准

A356-2国产铝锭质量标准

20XX-6-28发布、试行编号:RD-D03-01

1.适用范围

本标准规定了铝合金轮圈铸造用A356.2国产铝锭检验的标准。

本标准适用于本公司所使用的国产铝锭的检验。

2.标准内容

2.2.预制国产锭每块重量极差<5%。

2.3.国产锭表面整洁、无油污、无腐蚀斑、无熔渣、无非金属夹杂物及裂纹。

2.4.国产锭断口组织致密、无严重偏析、缩孔、熔渣及非金属夹杂物及裂纹。

晶粒度不超过GB3247-82中规定的三级。

2.5.针孔度按GB10851-89标准验收,整个铸锭表面不超过2级(收缩区除外)。

2.6.购买国产锭时须销售厂商提供技术资料:

2.6.1质量证明书。

2.6.2铝合金锭的实际化学成份,按熔炼批次的不同,分别提供。

2.7.购入的铝锭按实际重量验收(允差千分之三)。

2.8.取样分析按GB-8733-88中的

3.3之“取样规则”。

XX铝业(上海)有限公司开发课批准:审核:制定:。

乘用车铝车轮涂层技术条件1范围本标准规定了乘用车铝及铝合金车轮以防护为目的有机涂层的技术要求、试验方法和检验规章。

本标准适用于乘用车铝车轮涂层,其他类型汽车铝车轮涂层可参照执行。

2标准性引用文件以下标准对于本文件的应用是必不行少的。

但凡注明日期的引用文件,仅注日期的版本适用于本文件。

但凡不注日期的引用文件,其最版本〔包括全部的修改单〕适用于本文件。

GB/T 2933 充气轮胎用车轮和轮辋的术语、规格代号和标志GB/T 30512 汽车禁用物质要求GB/T 9761 色漆和清漆色漆的目视比色GB/T 13452.2 色漆和清漆漆膜厚度的测定GB/T 9286 色漆和清漆漆膜的划格试验GB/T 6739 色漆和清漆铅笔法测定漆膜硬度GB/T 10125 人造气氛腐蚀试验盐雾试验GB/T 1735 色漆和清漆耐热性的测定GB/T 23989 涂料耐溶剂擦拭性测定法GB/T 30648.2 色漆和清漆耐液体性的测定第2 局部:浸水法ISO 6270-2 冷凝水气候测试试验方法SAE J400 外表涂层抗剥落试验SAE J2635 喷漆铝车轮和喷漆铝车轮装饰的丝状腐蚀试验程序SAE J2527 用受辐射氙弧装置加速照耀汽车外部材料的性能标准3术语和定义GB/T 2933界定的以及以下术语和定义适用于本文件。

3.1铝车轮Aluminum wheels轮胎和车轴之间的旋转承载件,通常由轮辋和轮辐两个主要部件组成,轮辋和轮辐可以是整体的、永久连接的,也可以是可拆卸的,使用的材料有Al-Si,Al-Si-Mg,Al-Zn-Mg,Al-Mg 等。

3.2轮辋rim车轮上安装和支撑轮胎的部件。

3.3轮辐spoke车轮上车轴和轮辋之间的支撑部件。

3.4轮缘flange轮辋上给轮胎供给轴向支撑的局部。

4涂层分类铝车轮涂层按外表状态通常分为三类,见表1。

分类含义表1 铝车轮涂层分类、含义及组合工艺过程组合工艺过程全涂装铝车轮精车亮面铝车轮抛光铝车轮5技术要求5.1涂层外观有色涂料完全掩盖车轮外表的车轮在全涂装过程中喷完色漆后利用机加工车床车掉车轮局部喷漆面,露出铝金属基体,车轮局部外表呈现金属光泽,经过前处理清洗之后,喷涂透亮涂层车轮在毛坯状态下,外表经过物理或化学抛光后,露出铝基体金属光泽,经过前处理清洗后喷涂透亮涂层保护1)预处理→底漆→色漆→透亮漆2)预处理→底粉→色漆→透亮漆3)预处理→底粉→色漆→烘干→透亮粉1)预处理→底漆→色漆→精车加工→透亮漆2)预处理→底漆→色漆→精车加工→透亮底漆→透亮漆3)预处理→底粉→色漆→精车加工→透亮漆4)预处理→底粉→色漆→精车加工→透亮粉5)预处理→底粉→色漆→精车加工→透亮粉→透亮漆6)预处理→底粉→色漆→精车加工→透亮底漆→透亮粉1)抛光→预处理→透亮漆2)抛光→预处理→透亮粉3)抛光→预处理→透亮底漆→透亮粉4)抛光→预处理→透亮粉→透亮漆铝车轮外观要求与供需双方协商结果及提交的样品全都,包含色差、光泽、均匀度、缺陷种类及数量等因素。

铝合金车轮涂装工艺及其检验铝合金车轮涂装工艺及其检验铝合金车轮涂装工艺及其检验摘要:汽车是由很多的零配件组成的,其中一个主要配件就是铝合金材料的汽车车轮。

车轮涂装属于一种新型的现代化工艺,它摒弃了传统的涂装方法,使用了更加先进的涂装方式。

文章作者对铝合金车轮涂装工艺展开了深入的分析,并深入探讨了其检验方法。

关键词:汽车车轮;铝合金;涂装技术;检验方法前言铝合金车轮是汽车上极为重要的行驶部件与安全部件,车轮采用涂装工艺进行生产不仅可以使铸件表面质量及力学性能大大提高,而且这种涂装方式可以使汽车车轮的色彩界面更加清晰艳丽,增加车体外表的色彩性和丰富性。

1 创新型的涂装方式传统的涂装方法需要使用很多种涂料,这便使其交接位置不可避免的会有很明显的色差,对于整个汽车的表层有着非常不利的影响。

使用新型的精车涂装,可以将车轮上带有的树脂和异物彻底的清除掉。

在检验期间,如果发现了有不符合要求的漆膜,还可以按照原来的涂装步骤再进行一次涂装。

在结束所有的涂装工作后,还要严格进行涂装质量验收工作,以更好的提高车轮的质量。

可以将其应用于难度较大的车轮制作工作中。

这样的涂装方法所产生的涂层,其硬度较强,并且车轮的绝缘性能也会有所提高。

这一涂装方式还可以制作出耐磨性更好的涂层,使车轮整体的美观性大大提升。

传统的涂装方式只适用于小批量生产,涂装方法也十分的单一。

总而言之,传统的涂装方法就是在原来的车轮表面加上特定的涂装面,进而产生涂膜的过程。

不过,这样的涂装方式会在车轮相连接的区域产生明显的额色差,使得车轮的美观性大大降低,还会使车轮制作成本增加。

为解决传统涂装方法中的一系列不足,就必须研发出一套更加科学、先进的涂装方法。

并且在涂装时要重视各个细节,这样才能降低细小误差的发生率。

这不仅是为了提高车轮的级别,降低车轮的生产成本,也是为了更好的满足人们的需求,满足技术进步的要求,使车轮的美观性、实用性等都能有大幅度的提升。

2 研发的新型工艺的工作步骤2.1 预备工作结合客户的需求差异以及车轮涂装方式的区别可将其分成涂装轮和电镀轮两大类。

喷漆的铝车轮© Copyright 2005 General Motors Corporation All Rights ReservedDecember 2005 Originating Department: GME Specification CenterPage 1 of 51 介绍注:除非获得特定的豁免,本规范不取代现适用的法律和法规。

注:当当地语言和英语存在分歧的时候,以英文优先。

1.1范围。

此规范定义了铝车轮喷漆时对前处理,油漆材料和工艺的要求。

在某些场合下,此规范也适用于铝轮饰盖。

本规范同样也包含涂层/油漆的耐久性要求。

1.2 要求/主题。

此规范适用于所有需要喷漆的铸造和锻造的铝车轮。

此规范应用于所有工程零件图纸上指定的表面要求并满足这些要求。

油漆零件在进入装配之前必须满足这些要求,同时必须满足GM 和GM 客户对油漆外观及表面耐久性的期望。

所有与此规范存在偏差的地方必须取得GM 的同意,并在确认协议里面留有证明文件。

1.3 分类/车轮种类。

1.3.1 A 类型。

在轮盘外侧的断面及/或轮辋凸缘仅喷清漆的车轮,以抛光车轮为例。

1.3.2 B 类型。

全部或部分带色喷涂的车轮,车轮含有或者不含抛光金属面区域。

2参考注:除非特别指定,只有最新认可的标准才适用。

2.1 外部标准/规范ISO 16949 SAE J2633 ISO 17025 SAE J2635 SAE J20202.2 GM 标准/规范GM9509P GMW14700 GM9525P GMW14729 GME 60203 GMW14829 GMW3001 GMW14873 GMW3059 GMW15282 GMW3286 GMW15287 GMW14333 GMW15487 GMW14334HN 0278GMW144583要求3.1 资源3.1.1 校准。

所使用的试验测试设备必须处在良好的工作状态同时必须具备有效的校准标签。

中国汽车工程学会标准(CSAE)《乘用车镁合金车轮耐蚀性能试验方法》编制说明一、工作简况1.1任务来源《乘用车镁合金车轮耐蚀性能试验方法》团体标准是由中国汽车工程学会批准立项。

于2018年10月25日通过立项审查,列入中国汽车工程学会标准2018年研制计划,任务号为2018-54。

本标准由中国汽车工程学会轻量化技术创新战略联盟提出,由北京汽车股份有限公司、北京汽车研究总院有限公司、北京新能源汽车有限公司、重庆长安汽车股份有限公司、中国宝武钢铁集团有限公司、上海交通大学、重庆大学、奇瑞汽车股份有限公司、安徽江淮汽车集团股份有限公司、上海汽车集团股份有限公司、林州市鼎鑫镁业科技有限公司、中汽研汽车检验中心(天津)有限公司、中信戴卡股份有限公司等单位起草。

1.2编制背景与目标目前车轮行业中,铝合金车轮由于自身重量轻、外观造型自由等优点已经取代钢质车轮,普遍应用于乘用车车轮上,但镁合金车轮的重量仅约为铝合金车轮的2/3,节能效果显著,符合目前全球节能、减排、资源再生利用与清洁生产等环保的要求,因此,研发及使用镁合金车轮将成为未来车轮的发展方向。

国外镁合金车轮研究起步较早,成形工艺以铸造为主,有少部分公司采用塑性成形方法生产出镁合金车轮;国内镁合金车轮研究起步较晚,近年来随着人们对汽车轻量化要求的不断提高,镁合金车轮方面的研究也越来越多,目前国内已有一些企业开始采用铸造和塑性方法研制镁合金车轮,其中河南德威、林州鼎鑫镁业采用正反挤压一次成型,大大提供镁合金车轮力学性能,生产成本也相对较低,满足产业化生产要求。

镁合金车轮不仅重量轻、散热性好,而且具有良好的阻尼、易于加工及环保可回收等特点;经试验验证表明,乘用车应用镁合金车轮,单车可实现簧下降重约10~12kg,续航里程提升6~7%,能耗降低2~4%,同时对整车性能的影响,不仅仅体现在降能耗、提升续航里程,对制动距离、转向力、加速、轮胎寿命等性能产生积极影响,提升整车驾驶舒适性与安全性。

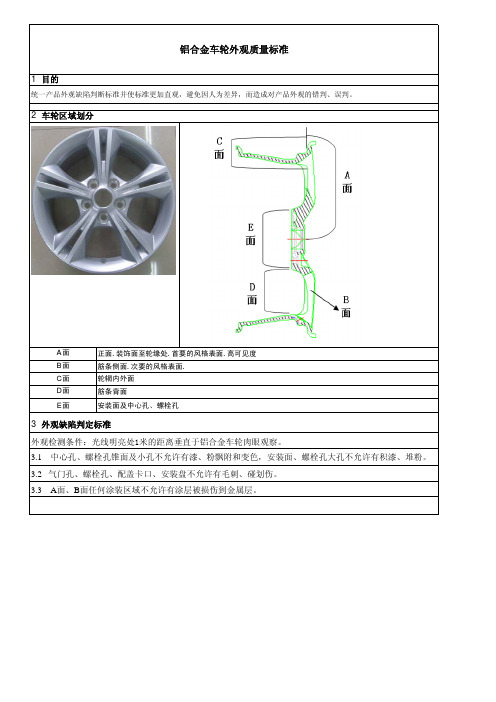

文件编号:版号:A页数:共20页发布部门:技术部宁波路威汽车轮业有限公司NingBo Luwei Wheel Co.,LTDOEM 铝合金车轮外观标准2017-04-05发布2017-04-10 实施宁波路威汽车轮业有限公司制订发布试行宁波路威汽车轮业有限公司OEM 铝合金车轮外观标准前言QJ/LY004-2012《铝合金车轮外观标准》用于宁波路威汽车轮业有限公司 OEM 产品成品外观的检验。

本标准任何内容的修改由建议人提出,经技术部修改,厂部审核,总经理批准后方可执行。

本标准由技术部和OEM产品客户提出。

本标准归口部门:技术部。

本标准起草人:本标准为首次发布。

编制:会签:审核:批准:宁波路威汽车轮业有限公司OEM 铝合金车轮外观标准目录1适用范围 (1)2术语、定义 (1)3参考标准 (1)4检查条件 (1)5车轮区域划分 (1)5.1车轮各部位名称示意图 (2)5.2车轮区域划分示意图 (3)6判定依据表 (4)7缺陷图片示例 (7)宁波路威汽车轮业有限公司OEM 铝合金车轮外观标准1适用范围本标准适用于宁波路威汽车轮业有限公司铝合金车轮成品外观的检验。

在依据本标准判定的同时,检验员对外观缺陷的整体视觉印象也应对评估判定评估起到重要作用。

对于本标准中未规定的缺陷应参照本标准已规定的相似缺陷执行。

本标准适用于检查车轮装车后的可见表面的外观缺陷。

本标准适用于车轮装车后的非可见表面,内外轮辋部位不得有涂装前的锻造和机加工有害缺陷。

中心孔安装面、法兰盘面和螺栓孔锥面(或球面)等装配面,即D区域,不得有油漆。

任何缺陷不能影响车轮的安全性能和装配性能。

2术语、定义下列术语和定义适用于本标准。

2.1外观检验:是指以目视和检测工具相结合的方式对对涂装成品进行表面状态的检查。

车轮正面(装车后的可见面)的颜色和光泽均匀,车轮的整体视觉效果不能被涂装缺陷、铸造缺陷、机加工缺陷或返修工所破坏。

2.2全涂装车轮是指车轮正面(装车后的可见面)不可见金属基体本色的涂装车轮。

2.3精车亮面车轮是指车轮正面(装车后的可见面)的精机加工表面可见金属基体本色的涂装车轮。

2.4抛光车轮是指车轮正面(装车后的可见面)通过抛光工艺达到可见金属基体本色的涂装车轮。

3参考标准1、宝马公司外观标准 QV360092、通用公司车轮系统铝合金外观标准 GM95910833、福特公司外观标准 ES9U5A-1007-BA4、奥迪公司产品缺陷目录(2002.07.17 版)5、丰田公司铝合金车轮外观品质基准 QSA005_4_H_1(2008.02.06 版)4检查条件4.1检验台光照度:检验台照明灯使用安装反射板的荧光灯,光照范围800-1500lux。

4.2检验员必须具备一下条件:变色能力正常,矫正视力在 4.9以上。

4.3检查距离:约1 米。

5车轮区域划分A区域:车轮正面;B区域:车轮窗口、螺栓孔斜面、气门孔嘴斜面及装饰孔斜面;C区域:车轮内外轮辋和轮辐背面;D区域:中心孔、安装面和螺栓孔锥面(或球面)。

宁波路威汽车轮业有限公司OEM 铝合金车轮外观标准5宁波路威汽车轮业有限公司OEM 铝合金车轮外观标准6宁波路威汽车轮业有限公司OEM 铝合金车轮外观标准6 判定依据表全涂装车轮(尺寸、距离的单位:mm;数量的单位:个)缺陷类型缺陷描述 A 区域 B 区域 C 区域示例图片号要求尺寸数量距离尺寸数量距离尺寸数量距离面不平车轮表面的凹凸不平车轮在 1000mm 距离不可见允许图片 1 锻面粗糙锻造面粗糙不允许车轮在 1000mm 距离不可见允许图片 2 裂纹、黑皮锻造过程中产生的裂纹、黑皮不允许≤1.0 3 50 2 5 50 图片 3 黑点车轮造型面黑色的异物≤0.5 3 75 ≤1.0 3 50 允许图片 4杂质、漆点、针孔、车轮造型面明显凸起或凹陷的≤1.0 3 75 ≤1.5 3 50 允许图片 5-6-7-8-9 粉刺、凹坑异物和缺陷纤维/毛发车轮造型面细小的纤维、绒毛、≤3.0 3 75 ≤5.0 3 50 允许图片 10 发丝粉包漆膜表面较平缓的粉包≤3.0 3 75 ≤4.0 3 50 允许图片 11流挂涂料表面有向下流淌的痕迹不允许≤4.0每窗口 1处50 允许图片 12 X3.0打磨印痕铝基体或底粉上的打磨印痕未车轮在 1000mm 距离不可见允许图片 13 能被色漆完全覆盖橘皮涂料流平不良形成的橘皮状车轮在 1000mm 距离不可见允许图片 14漆后划伤涂装后造型面的划伤≤5.03 75≤1035允许图片 15 (未划透漆膜)X0.5 X0.5 0漆后擦伤涂装后造型面的擦伤≤2.0 3 75 ≤3.0 35允许图片 16 (未擦透漆膜)0气门孔位置偏机加后气门孔位置相对锻窝偏左右锻面偏差小于 3mm 图片 17 总体缺陷最多允许的缺陷数目 A 区域缺陷总数不大于 5 个,A+B 缺陷总数不大于 7 个精车亮面车轮(尺寸、距离的单位:mm;数量的单位:个)7缺陷类型缺陷描述 A 区域 B 区域 C 区域示例图片号要求尺寸数量距离尺寸数量距离尺寸数量距离面不平车轮表面的凹凸不平车轮在 1000mm 距离不可见允许锻面粗糙锻造面粗糙不允许车轮在 1000mm 距离不可见允许气孔、缩孔锻造过程中产生的裂纹、黑皮不允许≤1.0 3 50 2 5 50 黑点车轮造型面黑色的异物≤0.5 2 75 ≤1.0 3 50 允许杂质、漆点、针孔、粉刺、凹坑、夹渣车轮造型面明显凸起或凹陷的异物和缺陷≤1.0 3 75 ≤1.5 3 50 允许图片 5-6-7-8-9-18纤维/毛发车轮造型面细小的纤维、毛发≤3.0 3 75 ≤5.0 3 50 允许图片 10 粉包漆膜表面较平缓的粉包≤3.0 3 75 ≤4.0 3 50 允许图片 11流挂涂料表面有向下流淌的痕迹不允许≤4.0X3.0每窗口1 处50 允许图片 12打磨印痕铝基体或底粉上的打磨印痕未能被色漆完全覆盖车轮在 1000mm 距离不可见允许图片 13橘皮涂料流平不良形成的橘皮状车轮在 1000mm 距离不可见允许图片 14漆后划伤涂装后造型面的划伤(未划透漆膜)≤5.0X0.53 75≤10X0.53 50 允许图片 15漆后擦伤涂装后造型面的擦伤(未擦透漆膜)≤2.0 3 75 ≤3.0 3 50 允许图片 16铝屑打伤窗口处机加工过程中产生的铝屑对色漆的打伤不允许车轮在 1000mm 距离不可见允许图片 19漆前划伤、擦伤涂装前产品表面的划伤、擦伤车轮在 1000mm 距离不可见图片 20 精车面加工不到、刀纹不良刀纹粗糙或不符合图纸要求车轮在 1000mm 距离不可见图片 21 白斑加工面上色泽不一,呈现较规则分布的车轮在 1000mm 距离不可见图片 228试行抛光车轮(尺寸、距离的单位:mm ;数量的单位:个)缺陷描述A 区域B 区域C 区域缺陷类型示例图片号要求尺寸数 距 尺寸 数量距 尺寸数量距离量离离面不平车轮表面的凹凸不平车轮在 1000mm 距离不可见允许图片 1 折叠锻件表面有一条或多条黑线不允许不允许允许图片 23黑皮、裂纹锻造过程中产生的黑皮、裂纹不允许≤1.03502550图片 3 黑点车轮造型面黑色的异物≤0.5275≤1.0350 允许 图片 4 杂质、漆点、针孔、 车轮造型面明显凸起或凹陷的≤1.0375≤1.5 350 允许图片 5-6-7-8-9-18粉刺、凹坑、夹渣异物和缺陷纤维/毛发车轮造型面细小的纤维、绒毛、≤3.0375≤5.0350允许图片 10发丝粉包漆膜表面较平缓的粉包≤3.0375≤4.0350允许图片 11 流挂涂料表面有向下流淌的痕迹不允许≤4.0 每窗口 1 处50允许图片 12X3.0橘皮涂料流平不良形成的橘皮状车轮在 1000mm 距离不可见允许图片 14 油泥残留在抛光轮表面的黑色油污不允许车轮在 1000mm 距离不可见图片 24 白斑加工面上色泽不一,呈现较规则分布的白车轮在 1000mm 距离不可见允许图片 22色斑点亮度、纹路抛光轮表面的光亮程度和抛光参照标样允许纹路漆前划伤、擦伤涂装前产品表面的划伤、擦伤车轮在 1000mm 距离不可见允许图片 20 漆后划伤涂装后造型面的划伤 ≤0.5375≤10350允许图片 15(未划透漆膜)X0.5X0.5漆后擦伤涂装后造型面的擦伤 ≤2.0375≤3.0 350允许图片 16(未擦透漆膜)气门孔位置偏机加后气门孔位置相对铸窝偏左右铸面偏差小于 3mm图片 17总体缺陷最多允许的缺陷数目A 区域缺陷总数不大于 5 个,A+B 缺陷总数不大于 7 个9试行宁波路威汽车轮业有限公司OEM 铝合金车轮外观标准锻面粗糙OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准12宁波路威汽车轮业有限公司 OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准OEM 铝合金车轮外观标准。