LM车轮踏面尺寸

- 格式:pptx

- 大小:154.97 KB

- 文档页数:1

4.1轮对组装范围4.1.1轮对新组装:轮对新组装是以新制车轮及车轴按新制(原型)技术标准组装的轮对。

4.1.2轮对重新组装:轮对重新组装是以旧车轮和旧车轴(拼修)、旧车轮和新车轴(换轴)及新车轮和旧车轴(换轮)按厂修技术标准组装的轮对。

4.2轮对组装要求4.2.1 同一车轴上必须组装同型号、同材质的车轮(除另有规定者外,不同国家或不同厂家制造的车轮不得混装)。

4.2.2轮对应以同型号的车轴和车轮相组装。

当车轮与车轴型号不同时,轮对型号以车轴型号为准,组装规定如下:4.2.2.1 D型车轮可组装在轮座直径为197mm及以下的E 型车轴上;4.2.2.2 E型车轮可组装在轮座直径为192mm及以上的D 型车轴上。

4.2.3 向同一车轴上组装的两个车轮轮辋宽度相差不得超过5mm,其内侧距离应按最小轮辋宽度的规定执行;轮辋宽度小于127mm的车轮不得再组装使用。

4.2.4轮对退轮检查后,其原车轮与原车轴不得重新组装。

4.2.5轮座和轮毂孔旋配技术要求4.2.5.1轮对组装时,轮毂孔及轮座应在相同环境温度下同温8小时后进行加工、测量、选配和组装。

4.2.5.2轮座与轮毂孔采取过盈配合,配合过盈量按轮座直径的o.8‰~1.5‰执行;4.2.5.3轮毂孔和轮座的直径尺寸必须符合规定限度,并且同一车轴上两端的轮座直径相差不得超过3mm。

4.2.5.4 轮座加工后的圆度不得超过O.020mm,内外侧的直径差不得超过O.1mm,并且大端必须在内侧。

4.2.5.5 轮座的终加工可采用磨削或滚压工艺,采用滚压工艺做为终加工时,轮座经车削加工表面粗糙度必须达到Ra3.2μm后方可进行滚压加工,经磨削或滚压加工后表面粗糙度应达到Ra1.6μm,但由于压装工艺的原因,为保证压装力曲线合格,轮座表面粗糙度可放宽到Ra2.0μm。

4.2.5.6轴身直径不得大于轮座直径,轮座与轴身过渡部分的圆弧半径必须符合图纸规定,过渡部分的表面粗糙度必须达到Ra6.3μm。

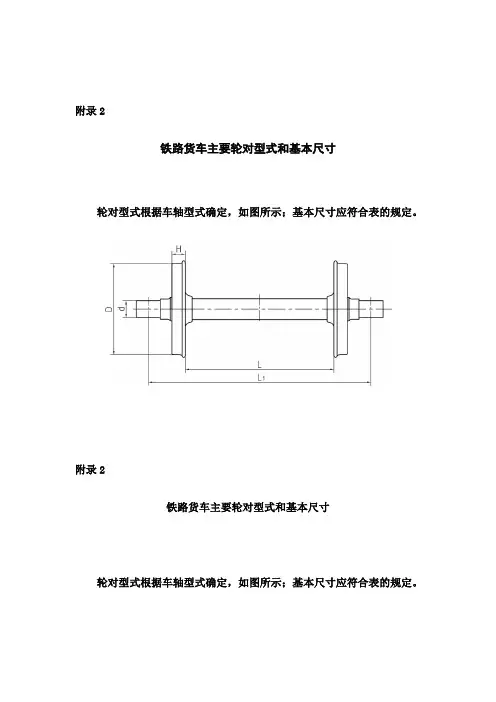

附录2铁路货车主要轮对型式和基本尺寸轮对型式根据车轴型式确定,如图所示;基本尺寸应符合表的规定。

附录2铁路货车主要轮对型式和基本尺寸轮对型式根据车轴型式确定,如图所示;基本尺寸应符合表的规定。

图滚动轴承轮对表附录3铁路货车车轴型式、基本尺寸和理化性能车轴型式和基本尺寸车轴型式如图—1所示,基本尺寸应符合表的规定。

图滚动轴承车轴表附录4铁路货车车轮型式、基本尺寸和理化性能车轮型式和基本尺寸符合标准TB/T2817-1997的辗钢整体车轮型式如图所示,基本尺寸应符合表的规定。

图 TB/T2817-1997标准的辗钢整体车轮表符合TB/T1013-1999标准的铸钢整体车轮型式如图所示,基本尺寸应符合表的规定。

表符合GB/T8601-1988标准的辗钢整体车轮型式如图所示,基本尺寸应符合表的规定。

图 GB/T 8601-1988标准的辗钢整体车轮表车轮的理化性能车轮的化学成分(TB/T2817—1997)车轮的化学成分(熔炼分析)应符合表的规定。

表注:Cr、Ni、Cu的含量均不大于%,且Cr+Ni+Cu不大于%。

(TB/T1013—1999)车轮的化学成分(熔炼分析)应符合表的规定。

表(GB/T 8601-1988)车轮的化学成分(熔炼分析)应符合表的规定。

表注:Cr、Ni、Cu的含量均不大于%。

车轮的机械性能(TB/T2817—1997)车轮的机械性能应符合表的规定。

表(TB/T1013—1999)车轮的机械性能应符合表的规定。

表(GB/T 8601—1988)车轮的机械性能应符合表的规定。

表车轮轮缘踏面外形车轮轮缘踏面(LM型)外形如图所示,外形系列尺寸符合表的规定。

车轮轮缘踏面(LM型)外形的作图方法须符合TB/T449-2003《机车车辆车轮轮缘踏面外形》标准。

表车轮轮缘踏面(LM型)外形系列尺寸。

第六篇附则1 本规则是铁路货车轮轴造修、轮对组装和轴承检修、压装产品质量检查及验收的基本依据,必须全面落实,严格执行。

遇有本规则的规定不明确时,轮轴及零部件造修单位应在保证运用安全、可靠、使用寿命,并且不低于本规则相关的技术标准和要求的前提下,由轮轴及零部件造修单位和铁道部(铁路局)驻车辆验收室共同研究,制订相应的技术标准。

遇有重大问题须逐级上报铁道部。

2 本规则的解释、修改权属铁道部运输局。

3 本规则自发布实施之日起施行。

原《铁路货车轮对和滚动轴承组装及检修规则》(铁辆[1998]2号)同时废止。

附件1 术语解释F1.1 轮轴:指已压装(组装)滚动轴承的轮对,具有承载和走行的功能。

本规则中也作为轮轴零部件的总称.F1.2 轮对:由一根车轴和两个车轮采取过盈配合,经冷压装组成的整体铁路部件,轮对分为滚动轴承轮对和滑动轴承轮对,滚动轴承轮对又分为无轴箱双列圆锥滚子轴承轮对和有轴箱圆柱滚子轴承轮对。

F1.3 段修轮轴:随段修(全面检查修)货车检修或入段检修,能够按段修标准修复,达到段修车辆装车标准的轮轴。

F1.4 厂修轮轴:随厂修(大修,含入段厂修)货车检修的轮轴,以及按轮轴段修标准无法修复,需退轮按厂修标准检修,达到厂修货车装车标准的轮轴。

F1.5 轮对新组装:是以新制车轮及车轴按新制(原型)技术标准组装的轮对。

F1.6 轮对重新组装:是以旧车轮和旧车轴(拼修)、旧车轮和新车轴(换轴)及新车轮和旧车轴(换轮)按厂修技术标准组装的轮对。

F1.7 提速轮轴:是指适用于120km/h运行速度的轮轴。

车轴须为50钢;车轮型号须为HDS,HDZ,HES或HEZ等系列,新品车轮的最大静不平衡值为125g·m,标记为E3;轴承型号须为353130B,353130A,SKF197726或装用工程塑料保持架的352226X2-2RZ等。

F1.8 减重轮轴:是指装用HDZB,HDZC,HDZD,HEZB,HEZD,HDSA,HESA等型减重车轮、50钢车轴及无轴箱双列圆锥滚子轴承的轮轴。

轮轨接触几何参数轮轨接触几何参数(wheel-rail contact geometry parameters)由轮轨接触几何关系所确定的轮对和钢轨上的一系列几何量。

主要包括下述11种参数。

车轮名义直径由于车轮踏面具有斜度,各处直径是不相同的,根据规定,车辆在离轮缘内侧面70mm处(车辆)或73mm处(机车)测量得到的直径为名义直径,该圆称为滚动圆。

车轮名义直径的大小影响机车车辆的性能。

中国客车标准轮径为915mm,货车标准轮径为840mm,内燃机车标准轮径为1050mm,电力机车标准轮径为1250mm。

车轮滚动接触半径车轮在钢轨上滚动时接触点处的车轮半径(图中的r1和r2)。

由于轮对沿钢轨向前滚动时,会一面相对钢轨横向移动、一面又绕通过其质心的铅垂轴转动,车轮和钢轨的接触点位置是在不断变化的,车轮滚动接触半径也是在不断变化的。

轮轨接触角过轮轨接触点的公切线与车轴中心线的夹角(图中的δ1和δ2)。

在车辆运行过程中它是一个不断变化的量。

车轮踏面曲率半径轮轨接触点处车轮踏面横断面外形的曲率半径(图中的R1和R2)。

对于锥形踏面车轮,车轮踏面曲率半径为无穷大。

轨头截面曲率半径轮轨接触点处轨头横断面外形的曲率半径(图中RT1和RT2)。

轮对侧滚角如果轮对离开轨道中心线位置而相对于轨道横向移动时,由于车轮踏面具有锥度,轮对左右车轮的滚动接触半径具有差别,这样车轴中心线相对于其原来的水平位置会产生一个夹角,此夹角即定义为轮对侧滚角(图中的φW)。

轮对横移量由于车轮踏面有锥度,轮对沿轨道向前运动时总是会伴随轮对相对轨道中心线横向移动,此移动量即为轮对横移量(图中的yw)。

轮对摇头角由于车轮踏面锥度的存在,轮对沿轨道向前运动时除了伴随轮对相对轨道中心线横向移动外,轮对还会绕通过其质心的铅垂轴转动,转动的角度即为轮对摇头角。

轮缘内侧距轮对两轮缘的内侧面间的距离即为轮缘内侧距(图中的b),对于标准轨距,轮缘内侧距为(1 353±2)mm。

文章编号:1009-4539(2021)增1-0099-04地铁小半径曲线钢轨减磨技术研究陈文冯杜炀马佳骏(中铁工程设计咨询集团有限公司北京100055)摘要:地铁小半径曲线钢轨因其特殊位置而与直线段钢轨受力情况不同,在运行过程中产生的磨耗相较直线段钢轨更为严重,给地铁系统工作寿命带来不利影响。

轮轨接触关系是决定钢轨磨耗的关键因素,本文对国內主要城市地铁曲线钢轨磨耗情况进行调查分析,通过仿真计算研究钢轨型面及轨底坡变化对于轮轨接触关系和曲线通过动力性能的影响"结果表明,采用60N钢轨及1:20轨底坡可有效改善小半径曲线的轮轨接触关系,减缓轮轨磨耗"关键词:小半径曲线钢轨磨耗轮轨接触仿真分析中图分类号:U213.2+3;U213.4+2文献标识码:A DOI:10.3969/j.issn.1009-4539.2021.S1.025Study on Control Technology of the Raii Wear on Small RadiosCurve of the SubwayCHEN Wen,FENG Duycg,MA Jiajun(China Rai ewasEnginee eing Design ConsuetingGeoup Co.Ltd.$Bei.ing100055$China)Abstract:Due to the special position of the rail on the small radius curve of the subway,the force of the rail on it is di o eeentoeom thaton thesteaighteinesection,and theeaieweaeismoeeseeiousdueingopeeatingthan thatoothesteaight line section,which has a neyatve impact on the service life of the subway system.The raiDwheel contact reWtionship is the key factor that determines the rail wear.This paper investigates and analyzes the curved rail abrasion of subways in major dometiccitie,and=tudie thee o ect oochange in eaiepeooieeand eaiecanton theeaie-wheeecontacteeeation=hip and vehicle-track dynamics based on simulation calculation.The results show that60N rail and1:20rail cant can eCectiveW improve the raiDwheel contact rCatonship of the small radius curve and reduce the rail wear.Key worls:small radius curve;rail wear;raiDwheel contact;simulation analysis1引言2地铁小半径曲线钢轨磨耗现状地铁采用轮轨系统,车辆在小半径曲线上行驶时,钢轨作为导向装置,在复杂的轮轨作用条件下易受到损伤,曲线外侧钢轨磨耗也会加剧,严重的损伤和磨耗问题又会反向破坏轮轨几何廓形,从而恶化行车条件,加剧车辆及轨道部件损伤[1"3]o鉴于地铁天窗时间短,轨道部件的更换检修也会极大程度增加运营部门的养护维修工作量,因此有必要对地铁小半径曲线轮轨接触进行研究,提出适合地铁小半径曲线的钢轨减磨措施⑷’国内各地地铁线路小半径曲线均存在钢轨磨耗较大情况,以广州、上海、北京地铁小半径曲线钢轨使用情况为例,广州地铁5号线动物园-杨箕区间上行JDY25及下行线JDZ25曲线为全线网正线最小半径曲线,曲线半径分别为200m及206m o 该小半径曲线钢轨磨耗严重⑸,于2014年4月进行 大修并全部更换为耐磨轨(热处理轨)-根据工务部门数据,2014年9月,该曲线更换普通新轨,至2016年12月,普通轨侧面磨耗均值为6.9mm,垂直磨耗收稿日期:2020-12-28基金项目:中铁工程设计咨询集团有限公司科研及软件开发计划项目(研2019-7)作者简介:陈文(1987—),男,山西运城人,高级工程师,主要从事轨道工程方面的工作;E-mail:****************陈文,等:地铁小半径曲线钢轨减磨技术研究均值为4.1mm,侧面磨耗发展速率约0.26mm月,垂直磨耗发展速率约为0.16mm月。

作业指导书轮对踏面加修目次一、工位介绍 (1)二、本工位作业流程 (2)三、作业程序及标准 (2)三、作业程序及标准 (3)1.开工准备 (3)2.核对信息 (3)3.踏面加修 (5)4.质量检查 (7)5.完工整理 (9)四、工装设备、检测器具及材料 (10)五、附件 (11)1.作业台帐记录 (11)2.台帐记录填写示例 (13)3.定置示意图 (16)一、工位介绍1. 作业地点:车轮车间轮轴新组装及四级修轮对加工工艺线。

2. 适用范围:适用于铁路货车RD2、RE2B型轮对踏面加修作业。

3. 上道工序:轮对组装质量检查岗位。

4. 下道工序:轮对落成检查岗位。

5. 人员素质要求:5.1 职名:轮轴车工5.2专业技术资格:初级工及以上5.3 上岗资格:须经教育科培训考试合格、持有上岗证方可进行本岗位工作。

6. 作业要点:6.1 检查《轮轴卡片》(车统-51A)信息与实物轮轴相符,各项内容填写齐全完整。

6.2核对轮轴卡片,检查轮对外观状态。

6.3全面测量车轮各部尺寸,确定加工量。

6.4戴上轴颈防护套,启动设备进行车轮踏面加工6.5对加工质量进行检查测量,并填写记录二、本工位作业流程三、作业程序及标准1.开工准备1.1穿戴劳保用品。

每班开工前更换统一发放的工作服,着装整齐、整洁,工作帽帽檐应朝正前方,如图1所示,留长发者应将头发盘于帽内。

1.2接收工作任务。

每班开工前,参加班组点名会,由机床班组工长组织各岗位人员点名,传达上级各项要求,安排布置当日工作及生产任务,如图2所示。

1.3检查计量器具。

检查LM型踏面检测样板、粗糙度对比样板、轮径尺、轮对内距尺、第四种检测器齐全,技术状态良好,鉴定不过期,如图3所示。

图3 图41.4设备点检。

按《设备操作规程》对车床进行检点、润滑,并启动设备电源,让机床空转5分钟试运转,确认性能良好无故障后填写好设备点检记录,如图4所示。

2.核对信息2.1 使用《轮轴卡片》(车统-51A)与实物轮对轴端信息进行核对须一致,如图5所示。

窄轨机车车辆车轮踏面形状及尺寸

窄轨机车车辆的车轮踏面形状和尺寸会因不同的制造商和使用场景而有所差异。

以下是一些常见的窄轨机车车轮踏面形状和尺寸的例子:

1. 笔直踏面:车轮踏面完全笔直,没有任何凹凸。

这种形状适用于一些平整的铁路线路。

2. 锥形踏面:车轮踏面呈现出一个轻微的锥形,中间较窄,两端较宽。

这种形状可以提供更好的稳定性和抓地力,在山区或弯曲线路上更常见。

3. 大径踏面:车轮踏面的直径较大,可以提供更好的牵引力和减少轮胎磨损。

这种形状适用于一些需要经常加速和减速的场景,如城市运输。

车轮踏面的尺寸也会根据实际需求而有所变化,一般会由制造商根据需要进行设计。

通常包括车轮直径、轮胎宽度、轮缘宽度等参数,这些参数将会对机车的性能和适应性产生影响。

请注意,上述信息仅为参考,实际的窄轨机车车轮踏面形状和尺寸可能会因不同条件而有所不同。

具体的车轮踏面形状和尺寸可以通过咨询相应的机车制造商或参考相关的技术资料来获取。

地铁列车轮对计划性镟修分析发布时间:2023-02-28T05:47:50.887Z 来源:《工程建设标准化》2022年10月第19期作者:刘立宋相宇[导读] 轮对是地铁车辆的主要组成部件,轮对的镟修方式直接关系到列车的安全运行刘立宋相宇(郑州中建深铁轨道交通有限公司,河南郑州 450000)摘要:轮对是地铁车辆的主要组成部件,轮对的镟修方式直接关系到列车的安全运行。

从轮对的耗损形式入手,针对原有镟修方式的经济成本进行了分析,并从正常磨耗和踏面损伤两个方面对等级修复方式的切削取值进行探讨,提出了目前计划修镟修与等级修的检修标准,保证在安全的前提下降低轮对检修的经济成本。

关键词:转向架;轮对;踏面;镟修;经济性;地铁列车1 轮对踏面的磨耗形式轮对作为地铁列车走行部的关键部件,其直接与钢轨接触受力,易产生轮缘磨耗、轮径差等损伤,而车轮磨耗将导致踏面及其周向发生变化,进而使轮轨关系发生变化。

轮对主要异常情况有踏面磨耗和轮缘磨耗、踏面擦伤与踏面剥离等。

1.1 轮径值即车轮踏面直径,其运用范围值为770-840mm。

当轮对直径小于770mm时,轮对不能再使用。

由于车轮传递轮轨间的驱动力及制动力,而且经常与轨道和闸瓦发生撞击、摩擦,容易导致车轮踏面磨损,出现踏面滚动圆呈扁平状,使轮径值减少。

轮对的过度磨耗将对车体动力学产生影响,使踏面斜度受到破坏,导致蛇形运动加剧,造成列车平稳性下降;同时,通过弯道时,车轮会产生局部滑行,不仅加大了运行阻力和轮轨间磨耗,而且降低了行车安全。

踏面磨耗使轮缘高增大。

1.2 轮缘是保证列车沿轨道前行,防止列车脱轨的重要部分,合理的轮缘值可以保证列车安全通过道岔以及防止轮缘与钢轨的连接螺栓发生碰撞,一般轮缘厚度范围为26-33mm。

然而轮缘与钢轨接触,由于列车制动、通过小半径曲线等原因,使二者产生摩擦,造成轮缘磨耗。

轮缘磨耗将导致以下结果:第一,轮缘厚度减小后,其强度大大减小,当列车通过弯道时,在钢轨水平力的作用下,可能导致崩裂,严重时导致行车事故;第二,轮缘顶部形成的锋芒使列车通过道岔时,可能挤开尖轨造成脱轨;第三,当轮缘磨耗至使轮缘根部与钢轨内侧面为平面接触时,由于钢轨与轮缘接触无弧形,容易造成车轮碰击尖轨及爬轨,同样也可能造成列车脱轨事故。

LMA经济型踏面的设计及其动力学性能验证刘乐平;李海东;蔺聪聪;高群群;王林栋【摘要】设计了轮缘厚度为30 mm,28 mm,26 mm的3种LMA经济型踏面供动车所参考,分别从轮轨接触几何关系、蛇行运动稳定性、构架横向稳定性、车体平稳性、小曲线通过性能等方面与LMA踏面进行了对比,结果表明,3种经济型踏面各项动力学指标均满足要求而且有一定的安全裕量.【期刊名称】《铁道机车车辆》【年(卷),期】2014(034)002【总页数】4页(P37-40)【关键词】经济型旋修;LMA踏面;动力学性能【作者】刘乐平;李海东;蔺聪聪;高群群;王林栋【作者单位】华东交通大学载运工具与装备教育部重点实验室,江西南昌330013;华东交通大学载运工具与装备教育部重点实验室,江西南昌330013;华东交通大学载运工具与装备教育部重点实验室,江西南昌330013;华东交通大学载运工具与装备教育部重点实验室,江西南昌330013;中国铁道科学研究院机车车辆研究所,北京100081【正文语种】中文【中图分类】U260.331+.1车轮旋修可以显著改善车轮磨耗后的轮轨接触几何关系,提高车辆运行的平稳性、乘坐舒适度。

对车轮进行旋修时,如果参照原始车轮型面几何尺寸,轮缘每恢复1 mm,踏面有用金属就要旋掉2~3 mm[1],原始的LMA踏面轮缘厚度为32 mm,当一个磨耗后轮缘厚度为26 mm的车轮旋修时,踏面有用金属就要被削去12~18 mm甚至更多,而车辆在正常运行时,每运行10万km踏面有用金属才磨掉1 mm[2],因此参照原始LMA踏面旋修造成的经济损失是很大的。

经济型踏面就是为减少踏面有用金属切削而制定的旋修参考踏面,其轮缘厚度要小于原始踏面的轮缘厚度,但是依然能够保证动车组安全、舒适运行。

设计一系列经济型踏面供相关动车所借鉴和使用,有很强的工程价值。

国外对经济型踏面的研究相对较早,俄罗斯铁路运输科学研究院的专家们设计出新的轮缘厚度为30 mm和27 mm车轮修理的踏面外形[3]。

LMA和LM型踏面对机车脱轨性能分析毕贞法;陈萍【摘要】不同的轮对踏面与钢轨的配合对机车的脱轨性能影响很大.应用SIMPACK软件分别建立了LMA和LM型踏面的机车模型及钢轨模型,通过不同速度下小半径曲线上的仿真,分析了2种踏面对机车脱轨性能的影响,结果表明:合理的踏面轮对与钢轨的配合可以提高机车的脱轨性能,LMA型踏面的脱轨性能优于LM 型踏面.【期刊名称】《上海应用技术学院学报(自然科学版)》【年(卷),期】2015(015)004【总页数】4页(P367-370)【关键词】机车;踏面;钢轨;脱轨性能【作者】毕贞法;陈萍【作者单位】上海应用技术学院轨道交通学院,上海 201418;上海应用技术学院轨道交通学院,上海 201418【正文语种】中文【中图分类】U270.33近年来高速列车发展迅速,线路条件得到了很好的改善,列车的运行安全一直是研究的重点.脱轨性能作为高速列车曲线通过性的重要指标,是列车运行安全的最直接体现.由于高速列车轮对踏面和钢轨的形状及运行速度的不同,导致轮轨几何接触之间的不同,会引起轮轨接触状态的差异,从而导致轮对踏面和轨道间存在情况各异的磨耗问题,尤其当列车的行驶速度越来越高时,轮对和轨道之间的磨耗问题也会愈演愈烈.合理选择车轮踏面,对于减少轮轨磨耗,提高列车运行安全意义重大[1-7].本文应用SIMPACK软件分别建立了LMA和LM型踏面的转向架模型及钢轨模型,通过不同轮对踏面在同一转向架钢轨不同速度下的对比研究,分析踏面形状对脱轨性能的影响.脱轨系数是评价车轮脱轨稳定性的指标,是在同一时间,水平力和垂直力的比值.国际铁路联盟UIC将脱轨系数安全值限定为式中:Q为轮缘上的横向作用力;P为车轮上的垂向作用力,且脱轨系数越大越容易脱轨.SIMPACK软件是德国INTEC Gmbh公司针对机电、机械系统运动学、动力学仿真分析而开发的多体动力学分析软件包.SIMPACK轮轨模块是SIMPACK软件中的一个专业模块,囊括了铁路行业全部相关的动力学分析.2.1 轮对踏面模型(1)LM型踏面是我国自行研制和使用的一种车轮磨耗型踏面,其具体尺寸以及外形见图1.(2)LMA型踏面为我国研究设计的一种新型踏面,其尺寸参数以及外形如图2所示.该型踏面在国内随着高速列车设计和制造的发展,在2l世纪初期得到大力发展和应用.LMA型踏面目前已经成功应用于CRH1、CRH2和CRH3高速动车组上. (3)2种踏面参数比较,如表1所示.(4)应用AutoCAD软件实现LM和LMA型踏面的数值离散,并把结果保存为.XLS格式的文件;编写SIMPACK识别的.dat文件进行轮轨外形拟合.2.2 钢轨模型的建立钢轨的横断面为工字形,由轨头、轨腰和轨底组成.钢轨头部形状由几个圆弧的半径组成,轨头和轨底有足够的面积和高度,钢轨表面光滑,侧面的半径较小.它是按照磨耗型原则设计,钢轨外形及几何参数如图3所示.轨道不平顺是引起振动和轮轨动力学的主要原因,描述了随机振动其统计特征与规律,很难用确定函数进行描述,一般采用功率谱密度进行描述,美国和德国在轨道谱的研究比较成熟,仿真中选用了德国低干扰谱作为轨道谱模型.线路几何模型:本文采用半径为800 m的曲线,其中150 m直线线路,100 m 缓和曲线线路,200 m圆曲线线路,70 mm外轨超高.2.3 机车模型的建立设置机车模型的质量和转动惯量、悬挂系统参数以及结构尺寸,通过SIMPACK软件创建的机车模型如图4所示.通过体、函数、力元、铰接和约束等方式定义了弹簧、横向止挡、减震器以及车体的位置和运动等.3.1 LM和LMA型踏面的机车模型以180 km/h通过曲线时的仿真结果不同踏面的轮对与钢轨接触形成不同的轮轨接触关系,得到不同的脱轨性能.脱轨系数的具体仿真结果如图5和图6所示.图中数字分别代表相应的车轮号.由图可见:(1)在180 km/h速度下通过曲线时,2种踏面机车的脱轨系数相差不大,最大值都保持在0.12左右;(2)当轮对进入缓圆点后,LM和LMA型踏面的脱轨系数均达到最大值.3.2 LM和LMA型踏面的机车模型以不同速度通过曲线时的脱轨系数2种踏面分别以速度160、170、180、190、200 km/h 5种速度通过半径为800 m的曲线时,仿真计算出的各个指标的最大值如图7所示.由图可见:(1)动车组运行速度在160~180 km/h,2种踏面的脱轨系数比较接近,并且比较稳定;(2)动车组运行速度在180~200 km/h,2种踏面的脱轨系数随着速度的增长呈现上升趋势;(3)动车组运行速度在160~200 km/h,LMA型踏面脱轨系数的最大值比LM 型小,LMA型踏面的脱轨性能更好.通过借助SIMPACK动力学仿真软件对2种踏面的轮轨动力学建模和仿真比较后,得出如下结论:(1)2种踏面的脱轨系数在轮对进入缓圆点后,都达到最大值.(2)动车组运行速度在160~180 km/h,2种踏面的脱轨系数最大值变化不大;运行速度在180~200 km/h,随着速度的增加脱轨系数的最大值增大.(3)动车组运行速度在160~200 km/h的范围内,LMA型踏面的脱轨系数更小,车辆平稳性更好,安全性更高.【相关文献】[1]卜庆萌,姚林泉.轮轨接触几何关系[J].苏州大学学报,2011,27(3):79-84.[2]戎保,芮筱亭,王国平,等.多体系统动力学研究进展[J].振动与冲击,2011,30(7):178-187.[3]杨朝阳.车轮踏面磨耗及轮径差对高速动车组动力学性能影响研究[D].北京:北京交通大学,2009.[4]高海俊.基于SIMPACK的轨道车辆动力学性能分析[D].南京:南京工程学院,2012. [5]谷学思.不同踏面及轮径差对高速动车组曲线通过性能的影响[D].北京:北京交通大学,2011.[6] Liu Yongjun,Liu Xiaofang.Railway wheel profile optimization design based on nurbs curve[C]//2010 Second International Conference on Computer Modeling and Simulation.The United States:ASME press,2010,439:331-335.[7] Chen Shuangxi,Lin Jianhui,Chen Jianzheng.System dynamic analysis for motorcar-influence of wheel tread reprofiling[J].Mechanic Automation and Control Engineering,2011,978:4483-4485.。

地铁车轮磨耗及其对轮轨匹配状态的影响曹洪凯;周业明;关庆华;陶功权【摘要】对国内某地铁线路的车轮磨耗规律进行了现场调查和分析.车轮磨耗集中于轮缘根部和踏面-25~30 nn范围.LM32模板动车车轮踏面磨耗突出区为-8~-4 mm,25万~40万km里程车轮最大磨耗量为2.5~4.0 mm.采用薄轮缘LM30模板镟轮的拖车车轮踏面磨耗集中在-10~10mm范围,19万km以内里程踏面磨耗量为0.2~0.5 nn.利用轮轨接触几何理论和轮轨滚动接触理论,研究不同车轮磨耗状态下的轮轨静态匹配性能,包括接触点对分布和轮轨接触应力,分析车轮表面裂纹的机理.车轮轮缘根部与钢轨轨距角集中接触容易导致接触光带偏向轨距角.轮缘根部及踏面上小曲率半径区与钢轨集中接触是产生车轮踏面接触疲劳的主要原因.%Field survey and analysis on the wear characteristics are carried out on one metro line in China.The main wear is located on the flange root and wheel tread area from-25 mm to 30 mm in the lateral direction of wheel profile.For motor wheel with LM32 profile module,the dominant wear occurs in a range of-8 ~-4 mm,the maximum wear depth is from 2.5 mm to 4 mm for wheels with the operation mileages from 250 0000 to 400 000 km.While for trailer wheel with thin flange LM30 profile module,the main wear concentrates to-10 ~ 10 mm on tread,the wear depth is 0.2 ~ 0.5 mm for wheel with the operation mileage under 190 000 km.Based on the theories of geometrical contact and rolling contact,the wheel/rail profile compatibility is studied,including the static contact point distribution and contact stress under different worn profiles.The root cause of tread crack is also discussed.The concentrated contact between flange root and railgauge corner tends to shift the contact band to rail gauge corner.The rolling contact fatigue on wheel surface is mainly due to the concentrated contact between wheel and rail with small curvatures,such as the flange root and the field side of tread area.【期刊名称】《城市轨道交通研究》【年(卷),期】2017(020)011【总页数】5页(P17-20,100)【关键词】地铁;轮轨磨耗;轮轨匹配;疲劳裂纹【作者】曹洪凯;周业明;关庆华;陶功权【作者单位】中车青岛四方机车车辆股份有限公司,266111,青岛;中车青岛四方机车车辆股份有限公司,266111,青岛;西南交通大学牵引动力国家重点实验室,610031,成都;西南交通大学牵引动力国家重点实验室,610031,成都【正文语种】中文【中图分类】U270.331+.1地铁线路因曲线半径小,站间距短,车轮踏面磨耗和轮缘磨耗等问题突出,轮轨磨耗将引起轮轨匹配关系的变化[1],进而导致车辆动力学行为发生变化[2-4]。

基于重庆轨道九号线车辆模型对轮对磨耗的探究发布时间:2022-10-30T08:05:49.669Z 来源:《科技新时代》2022年第12期6月作者:龚鹏[导读] 作为轨道交通车辆的关键部件,轮对承担车辆的全部重量,直接影响车辆的运行安全龚鹏重庆市轨道交通(集团)有限公司重庆 400010 摘要:作为轨道交通车辆的关键部件,轮对承担车辆的全部重量,直接影响车辆的运行安全。

车辆运行过程中,轮对承受着从车体、钢轨传递来的各种作用力,同时,线路、环境工况也对其产生较为复杂的影响。

而随着列车运营里程的不断增加,轮对异常磨耗可能导致列车运行时震动异常、噪音增大,影响列车运行的平稳性和乘车的舒适性,磨耗达到极限时还可能直接威胁到列车的安全运行。

因此对轮对的分析研究,尤其是在具体工况下的分析研究,很有必要。

本文主要对重庆九号线运营初期以来的轮轨磨耗进行了分析与探讨,探究后续重庆轨道九号线车辆轮对的最优维护保养模式。

关键词:重庆;九号线;轮对;磨耗;分析;措施一、课题背景重庆是山地城市,轨道交通线路路况,如线路坡度等状况较为恶劣,因此专门针对重庆的特点研制了As型地铁列车,其具备爬坡能力强、载客量大等特点。

重庆轨道九号线是新车型、新线路,无既有维护经验,与在运营的一号线、六号线B型地铁列车和二号线、三号线单轨车辆均有不同程度的差别,既有经验不完全适用。

因此,对其进行深入研究很有必要,而轮轨磨耗关系车辆的关键部件轮对以及列车运行的安全性,具有很高的研究价值和意义。

本文主要针对重庆轨道九号线车辆轮对的运营磨耗情况进行探究分析,力求为轮对镟修修程的选择提供参考,从而达到明显延长车轮的使用寿命的最终目的。

二、轮对磨耗分析的目的根据目前相关研究资料显示,车轮在不同踏面磨耗的不同阶段中的磨耗速度是不同的,踏面初始阶段磨耗较小,随着磨耗量的增加,磨耗速度逐渐增加,研究显示当超过某一值时磨耗速度会快速增加。

目前对于车辆轮对的镟修,主要有状态修和定期修两种规程。