电子齿轮比设置

- 格式:pdf

- 大小:1.17 MB

- 文档页数:9

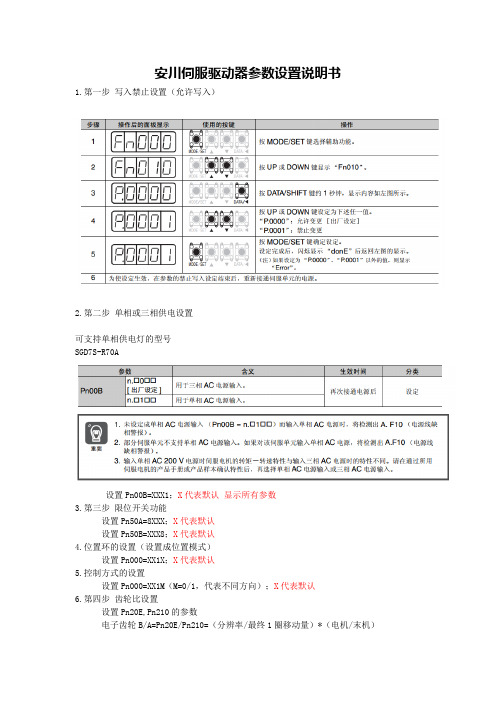

安川伺服参数设定安川伺服里面有很多个参数但是其中只有几个参数需要调:Pn100 Pn101 Pn102 Pn103 Pn401 Pn110 Pn000 Pn200 Pn201 Pn202 Pn203 Pn50A 其中Pn100 Pn101 Pn102受到Fn001刚性的控制,一般情况下刚性调到5那么速度增益,位置增益,积分时间就自动调好了.将Pn110调到0运动机器那么Fn007里面就会出现机器的惯量把惯量放到Pn103里就可以了Pn200=n.0004Pn201=2500Pn202=32768Pn203=2500Pn50A=n,8100Fn001为机械刚性Pn100为速度增益Pn101为速度积分时间Pn102为位置增益Pn401为扭矩滤波器时间,当Fn001动了之后Pn100 Pn101 Pn102就会一起动Pn110为自动调谐,调谐的是Pn103积分比,驱动器会将积分比储存到Fn007中Pn200为指令脉冲形态Pn201为PG分频比设定Pn202为电子齿轮比分子Pn203为电子齿轮比分母Pn50A为输入信号选择1安川伺服驱动器和凯恩帝数控系统相配时只需设定以下参数(见参数表);其余参数一般情况下不用修改。

Pn000 功能选择n.0010(设定值)第0位:设定电机旋转方向;设”1”改变电机旋转反向。

第1位:设定控制方式为:“1”位置控制方式。

Pn200 指令脉冲输入方式功能选择n.0101(设定值)“1”正反双路脉冲指令(正逻辑电平)(设定从控制器送给驱动器的指令脉冲的类型)Pn202 电子齿轮比(分子)Pn203 电子齿轮比(分母)根据不同螺距的丝杆与带轮比计算确定,计算方法如下:Pn202/Pn203=编码器条纹数(32768)X4 / 丝杠螺距×带轮比×1000 参数设置范围:1/100≤分子/分母≤100注:1. KND 系统内的电子齿轮比需设置为:CMR/CMD=1:1 (确保0.001 的分辨率);2. 如果是数控车床,X 轴用直径编程,则以上计算公式中,分母还应乘以2,即:丝杠螺距×带轮比×1000×2。

对于那些想学习PLC的人来说,第一件事就是控制伺服电机。

要控制伺服电机,必须联系电子传动比的概念。

这是从初学者到初学者的门槛。

很多人被困在这里,无法进入。

虽然你可以通过别人的文章或介绍粗略地设置电子传动比,但总是毫无意义。

因此,今天笔者将详细介绍电子传动比的相关概念和设置方法,为大家解决难题。

1齿轮传动比我相信每个人都熟悉齿轮。

通常,齿轮成对出现。

两个齿轮的模数相同,但齿数不同。

这样,旋转后就会形成速度差。

通常,产生这种速度差的方法称为传动比:干货:电子传动比的超详细计算方法在上图中,大齿轮和小齿轮的传动比为2:1,因此传动比为1:2。

小轮旋转两次,大轮子旋转一次。

电动机驱动小轮,小轮作驱动轮,大轮作从动轮,减速比为1:2。

2电子传动比在物理上理解了传动比后,更容易理解电子传动比,因为电机的控制是由上位机发送的脉冲,电机的转速是由编码器测量的。

然而,当伺服电机旋转时,主机发送的脉冲数与测量到的脉冲数之间没有一一对应关系。

它们之间有一个比率,叫做“比率”。

干货:电子传动比的超详细计算方法改变干货:电子传动比的超详细计算方法第一种情况:伺服电机直接连接到丝杠上干货:电子传动比的超详细计算方法此时减速比为1:1,螺距设置为5mm,伺服电机编码器的分辨率为131072。

当我们要上位机发送脉冲时,丝杠移动0.001mm,螺杆移动5mm,上位机需要发送5000个脉冲,电机旋转一次,编码器采集的值为131072,电子传动比为:干货:电子传动比的超详细计算方法由于分子和分母同时除以最大公约数8,电子齿轮的分子为16384,分母为625。

当然,你也可以直接写分子为131072,分母为5000在第二种情况下,伺服电机和丝杠通过减速机构连接干货:电子传动比的超详细计算方法假设减速比为2:3,伺服电机旋转3次,丝杠旋转2次,计算减速比,使每5000脉冲达到5mm。

丝杠旋转一圈(5mm),电机旋转1.5圈(3/2=1.5),编码器采集的实际值为131072*3/2,电子传动比为干货:电子传动比的超详细计算方法分子是24576分母是625。

三菱伺服电子齿轮比算法内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.三菱MR-J2S 伺服放大器电子齿轮比电子齿轮比的分子是电机编码器分辨率(反馈脉冲)CMX,分母是电机旋转一圈所需要的脉冲数(指令脉冲)CDV。

电子齿轮比就是电机编码器反馈脉冲与指令脉冲的一个比值。

电子齿轮比是通过更改电子齿轮比的分倍频,来实现不同的脉冲当量。

举例公式计算解析:已知伺服电机编码器分辨率是131072,额定转速为3000R/MIN,上位机发出脉冲能力为200Kp/S,那么电子齿轮设置为多少?如果不设置电子齿轮比,用默认值,速度是:200×1000×60 ∕131072 = 91.55 r/min200×1000×(CMX/CDV)= (3000∕60)×131072 ,CMX/CDV = 4096 /125200×1000×60:题中上位机发送脉冲的能力为200Kpuise(脉冲)/s ,所以每秒发出脉冲数是200×1000,60是一分钟60s 。

一分钟上位机发送200×1000×60个脉冲。

131072 p/r:三菱MR-J2S伺服放大器编码器的分辨率。

也就是说三菱MR-J2S伺服电机接受到131072个脉冲转一圈。

200×1000×60 ∕131072 = 91.55 r/min :上位机每分钟发出的脉冲除以三菱MR-J2S伺服放大器编码器的分辨率等于伺服电机每分钟的旋转圈数(速度)。

200×1000×(CMX/CDV)= (3000∕60)×1310723000 ∕60 :伺服电机的额定转速是3000 r / min ,每秒的转速则:(3000∕60)r / s ,因为上位机发出的脉冲是200X1000 puise / s ,所以计算时都要用相同的计量单位。

电子齿轮比计算公式:已知编码器分辨率131072,脉冲频率200Khz要使转速达到3000r/min求电子齿轮比。

脉冲接口的最大频率是200KHZ,对应最大转速3000转每分,这样的设定能使定位模块发挥伺服的最高速。

代入以下公式:马达转速(3000rpm)/60=脉冲频率(200000Hz)*(分子/分母)/伺服分辨率(131072)约分下来电子齿轮分子4096,电子齿轮分母125。

这样的设置结果4000个脉冲转一圈,200Khz的频率对应3000RPM的转速。

将伺服马达编码器的分辨率设为分子,马达转一圈所需的脉冲数设为分母。

如果再装减速器的话,PLC原来所发脉冲数再乘以减比。

举个例子:伺服马达编码器的分辨率131072,我设计为PLC每发一个脉冲伺服马达转0.5度,那么伺服马达转一圈(360。

)需要720个脉冲。

电子齿轮就设为131072/720化简分数后为8192/45这样PLC 每次发720个脉冲伺服马达转一圈。

如果还想接个减速器,举个例子接个减比为5比1的减速器时,原来电子齿轮所设分数不变,PLC原来所发脉冲数再乘以5(720*5=3600),即现在伺服马达转一圈PLC发3600个脉冲就可以了。

简单的说,比如说电子齿轮比是1(系统默认),脉冲当量是1mm(就是物体在你发1个脉冲时运行的距离,注意是控制脉冲,就是你PLC发给伺服放大器的脉冲),当你把电子齿轮比改为2时,对应的脉冲当量就变成2mm。

可把所收到的电信号转换成电动机轴上的角位移或角速度输出。

分为直流和交流伺服电动机两大类,其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。

伺服电机旋转时,速度表现重于精度表现时候,希望将电机速度性能完全表现出来;而对于旋转分辨率要求较低的时。

已知编码器分辨率131072脉冲频率200Khz要使转速达到3000r/min求电子齿轮比。

脉冲接口的最大频率是200KHZ,对应最大转速3000转每分,这样的设定能使定位模块发挥伺服的最高速。

Y ASKAWA伺服参数的设定方法:参数号码说明初始值设定值备注PN000 控制模式0000 0010 0000为速度模式0010为位置模式PN100 速度回路增益40 40PN101 积分常数2000 20PN102 位置增益回路40 50PN110 在线自动调谐开关0010 0001 自动调谐完成后再设为2PN200 位置控制指令型态0000 0001 0000为脉波列+方向信号0001为正转脉波列+反转脉列PN201 马达一转输出脉波数16384 2000 要输入4倍频前(分频比)PN202 电子齿轮比分子 4 2048PN203 电子齿轮比分母 1 125PN408 共震率波功能0000 0001PN409 共震率波频率2000 350 (每一轴的共震频率不一样)PN50A 正转行程极限2100 8100 2100为打开正转禁止保护功能8100为关闭正转禁止保护功能PN50B 反转行程极限6543 6548 6543为打开反转禁止保护功能6548为关闭反转禁止保护功能FN001 自动调谐刚性设定 4 4 设定越大刚性越强1.分频比的设定:设定范围为16----16384电机型号编码器规格分辨率编码器脉冲数设定范围(比特)(P/R)A 13 2048 16—2048B,1 16 16384 16—16384C,2 17 32768 16—16384 备注:对于13比特的编码器,在将PN201设定为2049以上时,变为2048 假若用的是C型编码器,若你的马达一圈要转10MM,则你的分频比为2500 若你的马达一圈要转8MM,则你的分频比为2000,因为我们的精度为1U 2.电子齿轮的设定立法:1.首先要确认机械规格减速比滚珠丝杠节距滑轮直径等2.确认编码器的脉冲数3.决定指令的单位(是0.01还是0.001MM)4.用指令单位,求出负载轴旋转1圈的负载移动量度假若滚珠丝杠的镙距为5MM,指令的单位为0。

电子齿轮比计算公式伺服电机“电子齿轮比”的计算方法电子齿轮比主要功能:1、可以任意地设置每单位指令脉冲对应的电机的速度和位移量(脉冲当量);2、当上位控制器的脉冲发生能力(最高输出频率)不足以获得所需速度时,可以通过电子齿轮功能(指令脉冲倍频)来对指令脉冲进行×N倍频。

当伺服电机用在电脑绣花机的框架上时,控制上的要求为主控发送1个脉冲框架得移动0.1mm。

对电子齿轮比的计算有影响的主要为以下几个因素:电机编码器的分辨率;机械装置的二级传动比;框架皮带齿轮大小。

电机编码器的分辨率:伺服电机的编码器一般为2000线或者是2500线,也就是转一圈能产生2000或者2500个脉冲,而伺服驱动器对此脉冲进行4倍频处理,所以电机转一圈就能产生8000或者10000个脉冲,也就是分辨率为8000或者10000。

经过二级传动装置后,框架运动的角度折算到电机上角度和二级传动比是成反比的,比如二级传动比为1/4,那么电机转过的角度就是传动轴转过的4倍。

框架齿轮大小:目前市场上主要有两种齿轮:绣框移动0.1mm时所需转过的角度为0.36°和0.45°。

大部分机器都是采用0.36°的齿轮。

所谓电子齿轮比就是对伺服接收到的上位机脉冲频率进行放大或者缩小,在实际运用中,连接不同的机械结构,如滚珠丝杠,蜗轮蜗杆副,螺距、齿数等参数不同,移动最小单位量所需的电机转动量是不同的,电子齿轮比是匹配电机脉冲数与机械最小移动量,通过电子齿轮设定可以使指令脉冲设为任意值,电子齿轮设置不当机床运行过程中将会出现故障,不能加工出符合尺寸要求的工件。

当电子齿轮比分子大于分母时,系统允许的最高转速将下降。

当电子齿轮比分子与分母不相等时,系统的定位精度可能下降。

为了保证系统的定位精度和速度指标,配套具有电子齿轮比功能的数字伺服时,建议将系统的电子齿轮设置为1:1,避免系统的电子齿轮比的分子与分母悬殊过大.。

施耐德伺服电机设定方法一,23D伺服电机1.5KW1,电子齿轮比在不使能的情况下设定P1-44 128 P1-45 12,一上电就使能的设定方法2-11至2-17 1002-30 1 2-10 1 2-68 113,使用外部使能的设定方法2-11至2-17 1002-30 0 2-10 101 初始值二,23C伺服电机3KW1,电子齿轮比在不使能的情况下设定P1-44 1 P1-45 12,使用外部使能的设定方法2-11至2-17 1002-30 0 2-10 101 初始值恢复出厂值2-08设为10可参数复位,必须在不使能的情况下操作。

注意:编码器焊接线缆的时候,一定要注意屏蔽层要两端接地,航空插头那端要焊接在端子上,连接驱动器那端插头一定要把屏蔽层引出连接在驱动器的接地端子上,不然会报警。

23C接线图编码器线缆23C接线图工作总结-财务处长个人工作总结[工作总结-财务处长个人工作总结]工作总结-财务处长个人工作总结(范文)工作总结-财务处长个人工作总结2009-07-06 11:52财务处长个人工作总结光阴似箭、岁月如梭,转眼之间一年过去了,新的一年已经开始,工作总结-财务处长个人工作总结。

回顾一年来的工作,我处在局党组和*局长的正确领导下,在各兄弟处室和同志们的大力支持和积极配合下,全处上下团结奋进,开拓创新,圆满地完成了全年的各项工作任务。

现将主要情况汇报如下:一、加强政治业务学习,努力提高自身素质。

我深知作为财务处长,肩负的任务繁重,责任重大。

为了不辜负领导的重托和大家的信任,更好的履行好职责,就必须不断的学习。

因此我始终把学习放在重要位臵。

一是认真学习党的"十六大"和十六届三中全会精神,特别是重点研读了胡锦涛总书记在"三个代表"重要思想理论研讨会上的讲话。

通过认真研读、冷静思考,使我充分理解了"三个代表"重要思想是我们党立党之本、执政之基、力量之源的深刻内涵;深刻认识了"发展是执政兴国第一要务"的精神实质。

电子齿轮比(CMX/CDV)的计算及其意义已知:1)上位机发出脉冲能力为200Kp/S,200×1000/s,200×1000×60/min;2)电机额定转速为3000R/ min,3000/60s;3)伺服电机编码器分辨率是131072;4)丝杆螺距是10mm;求:1、电机额定转速运行时的电子齿轮比?2如果电子齿轮比是1,伺服电机的转速?3、生产时,设定指令脉冲当量,确定电子齿轮比?解:1、当上位机满额发出脉冲时,伺服恰好额定速度运行:1)电机额定转速为3000r/ min,3000r/60s=50r/s;2) 伺服电机编码器分辨率是131072;3)电机额定转速时编码器输出检测反馈脉冲频率是131072×50r/s;;4)上位机发出脉冲能力时发出的脉冲频率=200×1000/s;5)当上位机满额发出脉冲时,伺服恰好额定速度运行,这时的电子齿轮比:电子齿轮比=反馈脉冲频率/上位机满额发出脉冲频率=(131072×50r/s)/ 200×1000/s=6553600/200000=3.27682、如果电子齿轮比是1:1)上位机发出的1个脉冲=编码器输出检测反馈的1个脉冲:2)上位机发出脉冲能力时发出的脉冲频率=200×1000/s;3)伺服电机的转速是=200×1000/s×60/131072= 91.55 r/min3、如果丝杆螺距是10mm,1)要求上位机每发一个指令脉冲,工件移动0.001mm,即指令脉冲当量为0.001mm,也可以说指令脉冲单位为0.001mm:2)如果伺服转一周,丝杆转一周,减速比是1;3)丝杆转一周,上位机应该发出的指令脉冲为10mm/0.001mm=10000(个);4)伺服转一周,编码器检测反馈脉冲为131072(个);5)电子齿轮比=编码器检测反馈脉冲/上位机发出的指令脉冲=131072/10000=13.7012;说明:反馈脉冲:伺服电机编码器的解析度,伺服本身的脉冲。

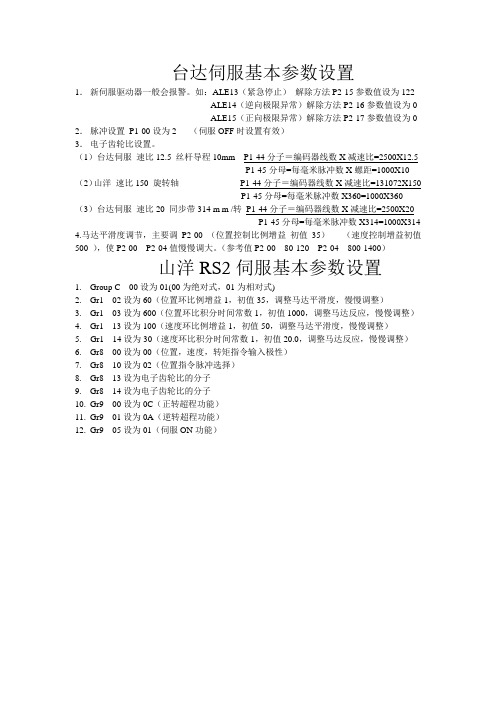

台达伺服基本参数设置1.新伺服驱动器一般会报警。

如:ALE13(紧急停止)解除方法P2-15参数值设为122ALE14(逆向极限异常)解除方法P2-16参数值设为0ALE15(正向极限异常)解除方法P2-17参数值设为0 2.脉冲设置P1-00设为2 (伺服OFF时设置有效)3.电子齿轮比设置。

(1)台达伺服速比12.5 丝杆导程10mm P1-44分子=编码器线数X减速比=2500X12.5P1-45分母=每毫米脉冲数X螺距=1000X10 (2)山洋速比150 旋转轴P1-44分子=编码器线数X减速比=131072X150P1-45分母=每毫米脉冲数X360=1000X360 (3)台达伺服速比20 同步带314 m m /转P1-44分子=编码器线数X减速比=2500X20P1-45分母=每毫米脉冲数X314=1000X314 4.马达平滑度调节,主要调P2-00 (位置控制比例增益初值35)(速度控制增益初值500 ),使P2-00 P2-04值慢慢调大。

(参考值P2-00 80-120 P2-04 800-1400)山洋RS2伺服基本参数设置1.Group C 00设为01(00为绝对式,01为相对式)2.Gr1 02设为60(位置环比例增益1,初值35,调整马达平滑度,慢慢调整)3.Gr1 03设为600(位置环比积分时间常数1,初值1000,调整马达反应,慢慢调整)4.Gr1 13设为100(速度环比例增益1,初值50,调整马达平滑度,慢慢调整)5. Gr1 14设为30(速度环比积分时间常数1,初值20.0,调整马达反应,慢慢调整)6.Gr8 00设为00(位置,速度,转矩指令输入极性)7.Gr8 10设为02(位置指令脉冲选择)8.Gr8 13设为电子齿轮比的分子9.Gr8 14设为电子齿轮比的分子10.Gr9 00设为0C(正转超程功能)11.Gr9 01设为0A(逆转超程功能)12.Gr9 05设为01(伺服ON功能)。

6. 如何选择合适的电子齿轮比?嘿,朋友们!今天咱们来聊聊一个挺有意思的话题——如何选择合适的电子齿轮比。

先给大家讲讲我之前碰到的一件事儿。

有一次,我去一个工厂参观,看到一台数控机床正在加工零件。

那活儿干得,一会儿快一会儿慢,加工出来的零件精度也不太理想。

我就好奇地问师傅咋回事,师傅一脸无奈地说,就是这电子齿轮比没选好闹的。

那到底啥是电子齿轮比呢?简单来说,它就像是汽车的变速器,能调整设备运行的速度和精度。

选对了,设备就能高效稳定地工作;选错了,那可就麻烦啦!要选合适的电子齿轮比,第一步得搞清楚设备的需求。

比如说,你是要加工精细的小零件,还是粗加工大块的材料?如果是精细小零件,那对精度要求高,电子齿轮比就得选得更精确些,就像走钢丝得小心翼翼,每一步都得稳稳当当。

再一个,还得考虑电机的性能。

不同的电机,它的转速和扭矩特性可不一样。

就像有的运动员擅长短跑,爆发力强;有的擅长长跑,耐力好。

你得根据电机的特点来选电子齿轮比,让电机能发挥出最佳性能。

还有啊,传动系统也很重要。

如果传动系统中有皮带、链条啥的,它们的松紧度、摩擦系数都会影响到最终的效果。

这就好比一辆车,轮胎的气压不合适,跑起来也不顺畅。

给大家举个例子,有一次我帮一个朋友调试一台自动化生产线。

一开始怎么都调不好,产品不是尺寸有偏差,就是生产速度跟不上。

后来我仔细检查了各个环节,发现就是电子齿轮比设置得不合理。

经过一番计算和尝试,终于找到了合适的比值,生产线一下子就顺畅起来,那效率,蹭蹭往上涨!另外,负载的变化也得考虑进去。

比如说,有时候加工的材料硬度不一样,或者设备运行过程中会突然增加一些额外的负载。

这时候,电子齿轮比就得有一定的适应能力,不能因为一点小变化就乱了套。

在实际操作中,还可以通过实验和测试来找到最佳的电子齿轮比。

多试几次,别怕麻烦,就像试衣服一样,总有一款适合你的。

总之,选择合适的电子齿轮比可不是一件简单的事儿,需要综合考虑设备需求、电机性能、传动系统、负载变化等多个因素。

施耐德伺服电机设定方法

一,23D伺服电机1.5KW

1,电子齿轮比

在不使能的情况下设定P1-44 128 P1-45 1

2,一上电就使能的设定方法

2-11至2-17 100

2-30 1 2-10 1 2-68 11

3,使用外部使能的设定方法

2-11至2-17 100

2-30 0 2-10 101 初始值

二,23C伺服电机3KW

1,电子齿轮比

在不使能的情况下设定P1-44 1 P1-45 1

2,使用外部使能的设定方法

2-11至2-17 100

2-30 0 2-10 101 初始值

恢复出厂值

2-08设为10可参数复位,必须在不使能的情况下操作。

注意:

编码器焊接线缆的时候,一定要注意屏蔽层要两端接地,航空插头那端要焊接在端子上,连接驱动器那端插头一定要把屏蔽层引出连接在驱动器的接地端子上,不然会报警。

23C接线图

编码器线缆

23C接线图。

脉冲当量与电子齿轮比的计算例1:控制器输出脉冲数为P ,丝杆螺矩为D ,编码器分辨率为P m ,求该伺服系统的脉冲当量δ。

设工作台行程为d ,丝杆在输入脉冲数p 时转动N s ,圈,则有d=D . N s :设电机圈数为N ,如图:N=N S ,而电机圈数为N=P/P m. 将上式分别代入下式,有:在例2:机械减速器的减速比为K :1,当电机转K 圈时,丝杆才转1圈:N S =工作台圈数 N =电机圈数 K =比例倍数 N S =N/K例3:控制圆盘转动的伺服定位系统,这时其所移动的是转动角度,脉冲当量为控制器每发出一个脉冲为圆盘转动角度值。

例4:驱动输送带或线材前进的伺服定位系统,这时其移动量为输送带或线材移动的距离;D=直径例5:齿轮传动机构,设齿轮的模数为m,齿数为z,这时齿条的位移d跟齿轮的分度圆有关,据机械常识有齿轮的分度圆直径为mz,则其分度圆周长为πmz:步进系统:步进电机通过丝杆带动工作台移动,设步进电机的步距θ,步进驱动的细分数为m,丝杆的螺距为D:角为则有步进电机一圈所要脉冲数P为:其脉冲当量δ为:电子齿轮:例:丝杆螺距D=10mm,编码器分辨率P m=4096,要求系统的脉冲当量δ=1mm/pls,试设置齿轮比:1mm=1000μmδ:先求固有的脉冲当量0再由系统脉冲当量δ求电子齿轮比:电子齿轮比设置:CMX=4096CDV=10000电子齿轮对电机转速调节作用例:电机额定转速为3000r/min,PLC最大输出频率为100KHZ,编码器分辨率P m=4096,如希望电机在额定转速下工作,则设定电子齿轮比:先求固有转速N m:再求设电子齿轮比:电机最大转速的核算:例:电机额定转速为n N=2000r/min,PLC最大输出频率为100KHZ,减速比为K=4,螺距D=10mm,编码器分辨率P m=8192,要求脉冲当量为1μm/pls,试设电子比:先求固有脉冲当量:代入电子齿轮公式:电子齿轮比设置:CMX=32768CDV=10000对电机最大转速进行核算:应用中最高输出脉冲频率fm为:。

汇川伺服电机参数调试说明书

汇川IS620N总线型:

1、报警代码950:正极限报警。

2、报警代码952:负极限报警。

伺服驱动器H0B组,用于监视电机状态。

H0B-00:显示时间实际电机转速。

H0B-07:显示电机当前绝对位置。

驱动器面板上点动试运行:

参数:

H0815:惯量比。

H0903:在线惯量辨识模式。

0:关闭,1、缓慢变化识别,2、一般识别,3、快速识别。

H0901:刚性等级。

H0900:设为1时启用手动的H0901的刚性表,为0时自动识别设置。

H0202:改变电机旋转方向。

H0203:改变输出脉冲相位。

电子齿轮设置:

电子齿轮比B/A=编码器分辨率/H05-02。

H05-02设置为0时启动1组和2组的切换功能。

2-50

以滚珠丝杠驱动机械为例示例。

设滚珠丝杠螺距为L [mm],则相对移动量指令P1[P]的滚珠丝杠实际移动量M [mm]如下式(1)所示。

M =P1×(D/E)×(1/R)×L …………………………(1)因此,位置分辨率(每1指令脉冲的移动量△M)如下式(2)所示。

ΔM =(D/E)×(1/R)×L …………………………(2)将公式(2)变形,指令分倍频比D 可由式(3)求得。

D =(ΔM×E×R)/L (3)

此外,相对于移动速度指令F 的滚珠丝杠实际移动速度V[mm /s]如式(4)所示,此时电机转速N 如下式(5)所示。

V =F×(D/E)×(1/R)×L (4)

N =F×(D/E)×60 …………………………(5)将公式(5)变形,指令分倍频比D 可由式(6)求出。

D =(N×E)/(F×60) …………………………(6)①.位置分辨率ΔM 应考虑机械误差,参考值请为机械定位精度Δε的1/5〜1/10左右。

②.Pr0.09、Pr0.10值在1〜230范围内可任意设定。

③.设定值可用分母、分子值进行任意设定,但若设定为过分的分频比或倍频比,则无法保证该动作。

关于可取分频、倍频比范围,请在1/1000〜1000倍的范围之内使用。

.此外,即使为以上范围之内,若倍频比较高时,由于指令脉冲输入的不一致及噪音的影响,可能发生

Err27.2(指令脉冲倍频异常保护)的情况。

④

驱动器

编码器脉冲数:E [P/r]

*1048576(=20bit)

*131072(=17bit)电机的滚珠丝杠驱动示意图

2-511

在

使用

之

前3 连 接4 设 定5 调 整6 出现问题时7 资 料

关联页面・P.4-8「参数详情」。