试验一活塞式压缩机示功图试验

- 格式:doc

- 大小:336.50 KB

- 文档页数:5

第二章活塞式压缩机第一节活塞式压缩机的工作原理、主要参数及其性能指标一、活塞式压缩机的实际循环和压缩过程活塞式压缩机的实际循环是一个复杂的循环过程。

一般采用示功仪测量气缸内气体体积和压力的变化曲线—示功图来加以分析,见图2-1图2-1 实际示功图单级压缩机的主要工作机构包括:气缸、活塞,进气阀与排气阀(均为自动开启和关闭的单向阀)。

当活塞向右运动时(假定气缸为卧置),进气阀在阀外气体压力作用下打开,气体进入气缸。

当活塞向左运动时,进气阀关闭,气体被压缩,当气体压力高于排气阀外的压力时,排气阀打开,将气体排出。

由于压缩机在压缩过程终了时,不允许活塞与气缸盖发生撞击,实际上活塞与气缸盖间保留着一个安装间隙。

当排气过程结束以后,活塞开始返回行程,气缸容积逐渐扩大,残留在缸内的高压气体开始膨胀,当缸内气体压力降至低于进气压力时,进气阀打开,开始了下一个循环的进气过程。

活塞每往复运动一次,都重复着气体膨胀—进气—压缩—排气四个过程。

整个循环过程中,1—2和3—4可以视为热力学过程,其它过程可以当作为气体流动过程。

活塞式压缩机的余隙容积,包括:活塞在内外止点处,活塞端面与气缸盖之间的间隙,以及气缸内壁与活塞端面至第一道活塞环间的环形间隙、气缸容积至气阀阀片间的整个通道容积。

这些间隙的存在使得缸内气体无法排净。

吸气之前余隙容积内的高压气体又要先行膨胀,实际上等于减少了吸气量,降低了气缸利用率。

因此要求余隙容积尽量小一些,但又不能太小,否则由于热膨胀和受力拉伸作用,活塞和活塞杆将发生撞缸事故。

由于气流通道和气阀存在一定阻力,所以气流通过时必然产生阻力损失,因此汽缸内的压力比入口管道内气体压力(又称名义吸入压力)要低,吸入阀从开始开启到全开还要克服较大的局部阻力,图中点4为吸入阀开始开启,点5对应吸入阀全开。

同理,气缸内实际排气压力应高于排出管道气体压力(又称名义排出压力),排出阀在点2处增加了局部阻力。

示功图上吸入线和排出线呈波浪状,是由于气流速度随活塞速度以及阀片的惯性振动而变化,导致阻力损失不稳定而产生的。

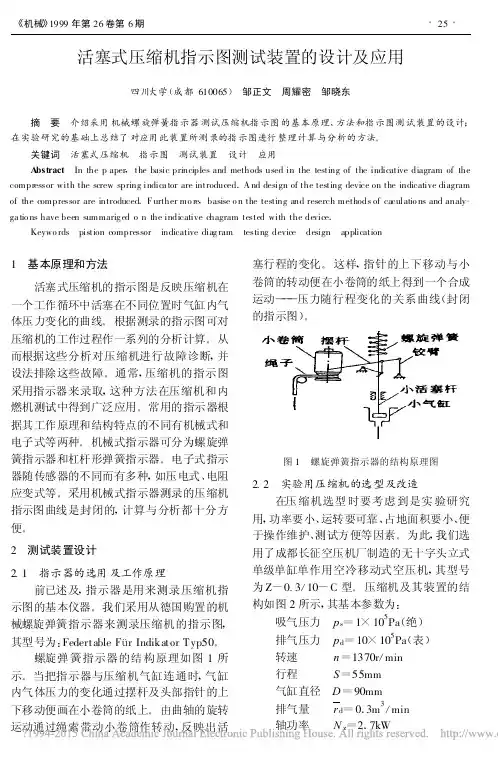

实验五压缩机指示图、排气量、轴功率测试与计算机控制一、实验目的及要求1 学会使用计算机测试装置测绘压缩机指示图,懂得使用机械式弹簧指示器测绘压缩机指示图.2 学会应用所录取的指示图分析压缩机运行工况的方法,从而加深对压缩机工作原理和性能的理解,并计算出压缩机的主要性能参数.3 了解计算机测控系统和相关仪器仪表的的基本原理和使用方法.4 了解压缩机及其装置的基本结构及作用、正确的运行程序和注意事项.二、实验原理1.指示图及其形式活塞式压缩机的指示图是反映压缩机在一个工作循环中活塞在不同位置时气缸内气体压力变化的曲线,亦称气体力图.根据录取的指示图可对压缩机的工作过程作一系列的分析计算.例如,根据指示图面积可计算出气缸内平均指示压力、指示功率及气阀功率损失;根据吸入线长度可计算出容积系数λv;根据最高压力和最低压力可计算出气缸内的实际压力比;根据气体压力和活塞面积,可计算出产生的作用力,并以此作为动力计算及强度校核的依据;根据指示图还可分析压缩机的故障.例如,根据指示图的形状可以分析判断气阀、活塞环、填料函等的泄漏情况;进排气过程的压力损失情况;压缩机膨胀的热交换情况等,从而根据这些分析对压缩机进行故障诊断.由此可见,压缩机指示图的测试是研究压缩机性能与运行工况的一种基本方法.在录取指示图时,纵坐标表示压力p,横坐标根据测量方式的不同可分为用气体容积、活塞行程s、曲柄转角α或时间t来表示,所以指示图曲线有以下几种形式:1)p-v图(压力-容积图),它反映气缸内压力与气体容积间的关系2)p-s 图(压力-行程图),它反映气缸内压力与活塞行程间的关系3)p-α图(压力-转角图),它反映气缸内压力与曲柄转角间的关系4)p-t 图(压力-时间图),它反映气缸内压力与一个循环周期内不同时刻间的关系1)2)3)4)的本质是一样的,在一定条件下可以相互转换.由于转角α=ωt,可以确定时间与转角的关系;根据活塞式压缩机动力学,知道活塞的位移x与转角α之间存在着一定的关系x=f(α);而气体容积v=x·F,式中F为活塞面积.2.指示图测试原理指示图的测量按原理分主要有电子式和机械式.在实验室中有两种类型的测量方式的实验台.(1)基于PC的测试系统基于PC的测试系统直接测量的指示图为p-α图,主要测量的参数为压缩机曲柄的转角和与转角相对应的时刻的气缸内的压力.如图1所示,在压缩机曲轴上安装的轴编码器2在一个工作循环产生1024个脉冲,作为压力信号5采集的外部触发信号,这样在一个工作循环中(曲轴旋转360º),均匀完成1024次压力信号采集,每个压力信号对应的曲轴转角为(360/1024)º,计算机采样数据进行处理后,可计算出气缸内的活塞的位置、曲轴的转角以及对应位置的压力值,从而绘制出指示图.由于实验中的指示图需要在一定的排气压力下测定,所以在储气罐上安装了调节阀4,用来调节储气罐的压力,达到调节压缩机出口排气压力的目的.同时,轴编码器2所产生的信号也可用作测量转速,曲轴旋转一周,产生1024个脉冲,那么压缩机转速=脉冲数/1024;压缩机速度的调节是通过变频器调节,计算机通过输出不同的电压值,控制变频器达到控制速度的目的.(2)机械式指示器机械式指示器可分为螺旋弹簧指示器和杠杆形弹簧指示器,如图2所示.螺旋形弹簧指示器主要由能反映气缸内压力变化的小气缸及反映活塞位移情况的转筒组成.气体由通道进入小气缸,变化的气体压力推动小活塞,克服圆柱形弹簧的弹力作往复运动,小卷筒由绳子通过行程缩小器连到十字头上,将十字头的往复运动变成小卷筒的回转摆动.在压缩机工作时,如果在小卷筒上卷上一张纸,摆杆上装上一支笔(用石墨.铅或黄铜等做成),并稍稍触至小卷筒的纸上,即可录下所需的指示图,其纵坐标反映气缸内压力的变化,横坐标反映与压力相对应的活塞行程的位置.(3)指示图的整理、分析与计算图2 螺旋弹簧指示器和杠杆弹簧指示器示意图p sp 2p dp 1 V 0V ´V 1VF 2F 3F 1图3 压缩机指示图V1)平均指示压力)(Pa VF p ii =(1)2)指示功率)(10603kw nF N i i ⨯⨯=(2)3)气阀相对压力损失%100321⨯+=F F F δ (3)4)容积系数 VV V '=λ (4)5)平均多变指数a )压缩过程2112ln /lnV V p p n = (5)b )膨胀过程3412ln /lnV V p p m = (6)6)实际压力比sd p p ='ε 7)实际排气量 min)/(3m Vn V l T p v d λλλλ=F i 指示图面积功 N ·m V 行程容积 m 3/r V ˊ 实际进气容积 m 3/r V 0 余隙容积 m 3/r V 1 1点的容积 m 3/r V 2 2点的容积 m 3/r V 3 3点的容积 m 3/r V 4 4点的容积m 3/r p 1 气缸内名义吸气压力 Pa p 2 气缸内名义排气压力 Pa p s 气缸内实际吸气压力 Pa p d气缸内实际排气压力Pan 压缩机转速rpmλpλTλl分别为压力系数、温度系数、泄露系数三、实验装置简介本实验使用压缩机是一台无十字头立式单列单级单作用空冷移动式空压机改装而成,如图4所示.1压缩机及其装置基本参数机器型号:Z—0.3/l 0—C吸气压力:p1 = 1×105Pa排气压力:p2 = 10×105Pa转速:n = 1370rpm行程:s = 55mrn气缸直径:D1 = 9 0mm排气量:V d = 0.3m3/min轴功率:N D = 2.7kw电机功率:Nd = 3kw储气罐:V = 80l由于压缩机经过改造,许多参数变为可调,如转速等.2结构及工作原理本机为微型空气压缩机,具有结构紧凑、重量轻、运行可靠、寿命长、使用维修方便等优点.空气压缩机的曲轴由电动机直接带动,再经连杆使活塞作往复运动,将吸入的空气进行压缩至规定压力,经管路并冷却进入单向阀再进入储气罐.气缸盖,气缸均铸有散热片以利散热.气缸的吸气端接消声器,又叫空气滤清器.吸排气阀为舌簧阀.本机润滑采用飞浅式润滑.排气量调节采用自动控制.如果气压超过额定排气压力时气压自动开关可自动切断电源,使空压机停止运转,同时气压自动开关中的放空阀开启使排气管中的压缩空气放空,以便空压机空载启动.在压力降低时,气压自动开关再自动合上电源,压缩机再次启动运转,其停止运转的压力为高于额定排气压力的0.05MPa进行调节.在储气罐上装有安全阀如果气压超过额定排气压力时,安全阀可自动放气,起保护作用.上面所述为压缩机本身自带功能,由于采用了计算机控制,计算机也能进行上述功能.四、试验步骤1.预习实验指导书和教材相关部分,明确实验目的、实验原理、实验内容、操作方法、应测数据等.2.在老师指导下观察实验装置.用手盘动压缩机联轴器,使轴转动,检查是否有机械故障,检查阀门位置、润滑油位是否正常.3.在老师指导下操作计算机软件,完成实验数据的采集.4.完成实验报告.五、注意事项1.缩机实验中多属精密仪器,必须严格在老师指导下完成.2.注意安全.3.注意保护仪器仪表.六、实验报告1.简述实验目的、原理、装置(包括仪器仪表).2.简述实验操作步骤.3.列出测取的实验数据及指示图.4.根据实验数据和指示图进行计算分析.5.实验结果的讨论和分析.。

活塞式压缩机指示图测试装置的设计及应用四川大学(成都610065) 邹正文 周耀密 邹晓东摘 要 介绍采用机械螺旋弹簧指示器测试压缩机指示图的基本原理、方法和指示图测试装置的设计;在实验研究的基础上总结了对应用此装置所测录的指示图进行整理计算与分析的方法。

关键词 活塞式压缩机 指示图 测试装置 设计 应用A bstract In the p aper ,the basic principles and methods used in the testing of the indicative diagram of the compressor with the screw spring indica tor are introduced .A nd design of the testing device on the indicative diagram of the compressor are introduced .F urther mo re ,basise o n the testing and reserch methods of caculatio ns and analy -ga tio ns have been summarig ed o n the indicative chagram tested with the device .Keywo rds pistion compressor indicative diag ram testing device design application1 基本原理和方法 活塞式压缩机的指示图是反映压缩机在一个工作循环中活塞在不同位置时气缸内气体压力变化的曲线。

根据测录的指示图可对压缩机的工作过程作一系列的分析计算。

从而根据这些分析对压缩机进行故障诊断,并设法排除这些故障。

通常,压缩机的指示图采用指示器来录取,这种方法在压缩机和内燃机测试中得到广泛应用。

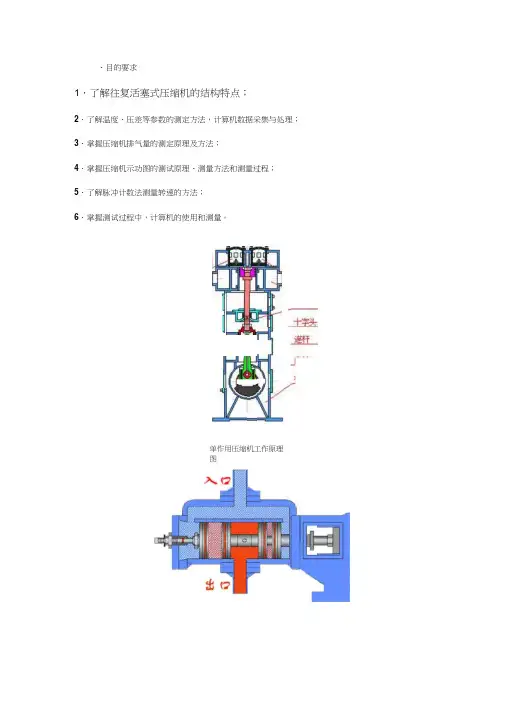

、目的要求1.了解往复活塞式压缩机的结构特点;2.了解温度、压差等参数的测定方法,计算机数据采集与处理;3.掌握压缩机排气量的测定原理及方法;4.掌握压缩机示功图的测试原理、测量方法和测量过程;5.了解脉冲计数法测量转速的方法;6.掌握测试过程中,计算机的使用和测量。

单作用压缩机工作原理图、实验仪器、设备、工具和材料往复活塞式压缩机性能测定实验验装置简图1-消音器 2-喷嘴 3 -压力传感器 4-温度传感器 5-减压箱 6-调节阀 7-压力表 8 -安全阀9-稳压罐 10-单向阀 11-温度传感器 12-压力传感器 16-计算机 17-接近开关 18-冷却水排空阀 19-进水阀 20-排水管注:图中虚线为信号传输线三、实验原理和设计要求活塞式压缩机原理示意简图1.活塞压缩机排气量的测定实验的实验原理用喷嘴法测量活塞式压缩机的排气量是目前广泛采用的一种方法。

它是利用流体流经排气 管道的喷嘴时,在喷嘴出口处形成局部收缩,从而使流速增加,经压力降低,并在喷嘴的 前后产生压力差,流体的流量越大,在喷嘴前后产生的压力差就越大,两者具有一定的关 系。

因此测出喷嘴前后的压力差13-温度传感器 14-吸入阀 15-控制柜值,就可以间接地测量气体的流量。

排气量的计算公式如下:式中:q V:压缩机的排气量,m3/min,C:喷嘴系数,根据喷嘴前后的压力差,喷嘴前气体的绝对温度,在喷嘴系数表中查取,见本实验教材;D:喷嘴直径,D=19.05mm :H :喷嘴前后的压力差,mmH 20;p0:吸入气体的绝对压力,Pa ;T0:压缩机吸入气体的绝对温度,K ;T1:压缩机排出气体的绝对温度,K 。

通过测量装置,计算机采集吸入气体温度T0、排出气体温度T 1、喷嘴压差H ,并由计算机已存储的喷嘴系数表,计算出喷嘴系数,用上述公式计算出排气量q V。

2.传感器的布置和安装排气量的测试需要测量出喷嘴前后的压力差、环境温度、排气温度三个参数,因此需要安装测量这三个参数的传感器。

活塞式压缩机结构、运转及性能实验实验项目性质:综合性所属课程名称:过程流体机械计划学时:4学时一、实验目的及任务1. 实验目的本实验室过程流体机械实验课中的一项综合性实验,包括两部分:活塞式压缩机结构和活塞式压缩机运转性能测定。

实验目的有二:(1)通过观察多种结构的压缩机和拆解一台空气压缩机,把课堂教学与实际应用有机地结合起来,达到获得对实际往复活塞压缩机内外各部件的感性认识的目的。

了解气阀、活塞、十字头、曲柄连杆机构与曲轴箱之间的相对位置,以及他们的形状与作用。

认识气体进出压缩机的途径,压缩机的冷却方式,润滑方法。

掌握各主要零部件的拆装步骤及方法。

(2)通过实验测量一台活塞式压缩机运转性能,进一步理解活塞式压缩机的基本理论,掌握过程流体机械的实验研究方法和手段。

本实验通过测定一台活塞式压缩机的排气量、功率、转速来研究和分析活塞式压缩机的运转性能和影响活塞式压缩机性能的因素,同时观察压缩机气缸内部的工作过程—示功图。

2. 任务(1)观察多种结构的压缩机并拆解一台空气压缩机。

(2)测定在一定转速下和一定工况下,压缩机的排气量Q、指示功率、轴功率Nz并与理论计算值比较;观察示功图。

(3)了解计算机控制的参数采集系统的工作机理(包括信号与采集、运算处理、结果显示及结果打印);二、实验内容及要求1. 活塞式压缩机结构实验a. 实验压缩机压缩机3台:立式单级单作用空压机1台,W型单级单作用空压机1台,L型两级双作用空压机(可动有机玻璃模型机)1台。

b. 压缩机的总体结构及主要零部件介绍工作机构工作机构是实现空气压缩的主要部件。

由气缸、气阀、活塞组件等组成。

气缸呈圆筒形,在气缸盖(及汽缸座)设有若干吸气阀与排气阀。

活塞由曲柄连杆机构带动在气缸中做往复运动。

L型压缩机有两个气缸,通常垂直列为一级缸,水平列为二级缸。

空气吸入一级气缸经过压缩后,进入中间冷却器降温,再进入二级气缸压缩,最后排出到输气管路供使用。

运动机构运动机构由曲轴、连杆、十字头(用于双作用压缩机,对单作用压缩机为连杆)组成,用于传递动力,将曲轴的旋转运动变成往复运动。

活塞式压缩机性能测试实验浙大化机研究所一、 实验目的与要求1. 通过实验对普通压缩机几个主要部件的一般结构及运转维护基本知识有初步了解。

2. 通过测绘示功图和一些数据的测量及整理,联系课堂讲课中有关压缩机的实际工作循环、功率、效率及生产能力等章节,对压缩机的基本性能有进一步的体会。

3. 通过实验中测绘示功图、计算示功图面积、测转速等,初步掌握各种传感器、变频器及转速表等的用法。

4. 通过实验中压缩机各个信号的观测,对计算机采集和处理信号有一个初步的认识。

二、 实验设备装置及流程本实验所用的压缩机是一台单级单列双作用卧式活塞式压缩机。

电动机通过皮带将动力输送到飞轮,飞轮的中心是曲轴,通过曲柄连杆机构将旋转运动转换成往复直线运动。

曲轴箱的润滑是采用“飞溅润滑”法,即靠曲柄连杆机构在润滑油中浸击而溅到各个需要润滑的摩擦面,而汽缸中的润滑是靠油杯滴漏法加入润滑油,因为是双作用压缩机,汽缸有两个吸气阀,在吸气过程中,外界气体由一根两侧公用的吸气管吸入,通过汽缸的进气阀进入汽缸。

同样在排气过程中,气体经汽缸的两个公共的排气阀,通过排气管而进到缓冲罐 (又称储气罐 ),缓冲罐顶上安装有压力表,由此可显示压缩机排气压力。

在压缩机的一侧安装有一个由飞轮带动的齿轮,由此可以测出活塞的行程及止点位置。

低压箱与缓冲罐连接,在低压箱的前端装有喷嘴,在喷嘴前有一个测温点和测压点。

我们通过测定喷嘴前温度、喷嘴前后压差、大气压强、排气压力、吸入气体温度及喷嘴直径等可计算出压缩机的排气量。

三、 实验原理及计算1. P -- V 示功图的测绘及压缩机循环指示功的计算示功图的测绘是由计算机及其测量系统完成的。

压缩机一侧的测量专用齿轮由飞轮带动,并与飞轮同步转动,齿轮上均布有 72个齿,齿旁装有传感器 1,当齿轮运转时,传感器 1会产生一系列脉冲信号。

为了测量活塞的止点位置,在齿轮侧面还贴有一金属小块,并装有相应的脉冲传感器 2,当该金属小块通过传感器 2时,产生一脉冲信号,此时活塞恰好处于外止点位置,即曲柄转角0=α。

活塞式压缩机性能实验台实验指导书重庆科技学院机械设计制造教研室2010.3活塞式压缩机性能实验实验指导书一、实验目的1. 了解活塞式压气机的工作原理及构造,理解压气机的几个性能参数的意义。

2. 熟悉用微机测定压气机工作过程的方法,采集并显示压气机的示功图。

3. 根据测定结果,确定压气机的耗功W C、耗功率P、多变压缩指数n、容积效率ηv 等性能参数,或用面积仪测出示功图的有关面积并用直尺量出有关线段的长度,也可得出压气机的上述性能参数。

二、实验原理本活塞式压缩机性能实验台,采用传感器技术,在微机控制下采集处理数据,绘制压缩机的示功图,并据此进行压缩机性能指标的计算和热力过程的分析,以加深对压缩机热力学原理的理解,提高运用微机对实验压缩机进行性能分析的能力。

通过该实验能加深学生对压缩机工作过程的理解。

压气机的工作过程可以用示功图表示,示功图反映的就是气缸中的气体压力随体积变化的情况。

本实验的核心就是用现代测试技术测定实际压气机的示功图。

实验中采用压力传感器测试气缸中的压力,用接近开关确定压气机活塞的位置。

当实验系统正常运行后,接近开关产生一个脉冲信号,数据采集板在该脉冲信号的激励下,以预定的频率采集压力信号,下一个脉冲信号产生时,计算机中断压力信号的采集并将采集数据存盘。

显然,接近开关两次脉冲信号之间的时间间隔刚好对应活塞在气缸中往返运行一次(一个周期),这期间压气机完成了膨胀、吸气、压缩及排气四个过程。

实验测量得到压气机示功图后,根据工程热力学原理,可进一步确定压气机的多边指数和容积效率等参数。

另外,通过调节储气罐上的节气阀的开度,以改变压气机排气压力实现变工况测量。

三、实验装置实验装置简图如图1所示,主要由YQJ-V型活塞式空气压缩机(包括压气机本体、电动机、储气罐及节气阀等)和测试系统(包括压力传感器、磁电脉冲传感器、A/D采集板和计算机等)组成。

系统总面貌如图2所示。

为了获得压气机工作过程的封闭示功图,对压气机气缸缸体、缸盖、飞轮等进行了改造,通过特殊设计的接头将气缸中的瞬时压力直接引出到压力传感器。

压缩机的性能测定实验一、实验目的1. 了解和掌握压缩机指示功率和排气量的测量方法;2. 观察压缩机实际压缩过程;3. 分析压缩机工作情况。

二、实验装置及原理压缩机实验装置示意图1.喷嘴流量计2.储气罐3.压力传感器4.压缩机5.转速传感器6.数据采集接口箱7.信号处理系统1、压缩机装置压缩机装置是上海压缩机厂制造的无十字头V 型双缸单作用风冷式压缩机一台,压缩机基本参数如下: 额定排气量 :0.48m in /3m 额定排气压力:0.8 MPa (表压)额定转速:活塞行程:60 mm (曲柄半径30.0mm ) 气缸直径:90 mm 气缸数目:2润滑方式:飞溅式 气缸相对余隙容积约为6%电机功率:4.0KW ;功率因数:0.85。

储气罐为直径Φ300,长900㎜,壁厚10㎜的容器,容器上部有0.7 MPa 的安全阀及压力表,储气罐出口连接有调节阀,以调节压缩机的出口压力。

2、压缩机示功图(PV )图的测试及指示功率N i 测定压缩机的一个一级气缸顶部开孔,通过接头连接压电式压力传感器,测试气缸内气体的瞬间压力P 。

压缩机飞轮上装有键相器,通过光电转速器,测试压缩机的瞬间曲柄转角α。

由下面公式确定活塞位移x ,)]2cos 1(4)cos 1[(αλα-+-=r x式中,x -活塞位移,r -曲柄半径,λ-曲轴半径与连杆长度l 的比值,α-曲柄转角。

由活塞位移x 与气缸截面积A 的乘积即可确定活塞扫过的气缸容积V 。

A x V ⋅=式中V —气缸容积, A —气缸截面积,24D A π=由P 和V 可绘出压缩机一个循环的PV 图(示功图)。

由示功图封闭面积即可算出一个循环的压缩功L ;再乘以转速和气缸数目即得压缩机指示功率i N :i N =L ⨯气缸数目⨯(60n ) n -转速,转/分,L -循环压缩功3、排气量Q (--V )的测定储气罐出口的压力调节阀后设有一套排气量测定装置,即喷嘴流量计,装置由减压箱、喷嘴、测压管及测温管所组成,减压箱内有多孔小板及井字形隔板所组成的气体流动装置,喷嘴由不锈钢或黄铜制造,孔径尺寸为12.70毫米。

过程流体机械课程实验报告主编张慧敏龚德利实验课程:过程流体机械适用专业:过程装备与控制工程上海应用技术学院2013年6月目录实验一活塞式压缩机排气量测试实验 (2 实验二活塞式压缩机示功图测试 (5实验三离心泵特性曲线测试实验 (7实验四离心泵汽蚀特性实验 (8活塞式压缩机排气量测试实验实验报告1、记录表班级姓名学号实验日期表3 实验数据记录及计算结果2.绘制T1d-P1d,Nz-P1d、Q0~P、q~P1d性能曲线o CN(kN0 1 2 3 4 5 6 7 P1d (MPa3. 分析讨论实验(1排气量与排气压力之间有何关系?(2在实验中你发现什么异常?应如何应对? 压缩机示功图测试实验报告1、记录表:班级姓名学号实验日期2、绘制T II2-P II2,N-P II2性能曲线o CN(kw0 1 2 3 4 5 6 7 P II2(kg/cm23、计算一个压力下的示功图面积,确定指示功率4、按理论分析计算指示功率,与实际测定值进行比较,并分析误差原因。

5、问题讨论(1示功图面积代表什么含义,其大小与哪些因素有关,示功图有何作用? (2在实验中是否有异常?若有分析其原因?离心泵特性曲线测试实验实验报告1.写出离心泵及实验所用仪器仪表的铭牌,填入表1。

2.写出各工况下泵特性的测量参数及计算结果,填入表2。

3.根据表2绘制特性曲线。

表2 泵特性的测量参数及计算结果4.思考题1.离心泵为什么要在出口阀微开状态下启动或停止,且不能在Q=0时长期运转?2.离心泵为什么要将泵体内的水排尽?3.哪些因素对离心泵的测量精度有影响?4.离心泵是如何实现恒流操作的?离心泵汽蚀特性实验实验报告1.记录及计算结果记录各工况下离心泵汽蚀特性测量参数并将计算结果填入表1。

2.绘制额定扬程与有效汽蚀余量的关系曲线根据测量与计算结果,绘制出额定扬程与有效汽蚀余量的关系曲线,并求出扬程急剧下降(2+K/2H%处的有效汽蚀余量NPSHa0即此流量下的临界汽蚀余量NPSHc0,再计算出允许汽蚀余量[NPSH]。

活塞式压缩机示功图实验教学目的:压缩机的示功图是反映压缩机在一个工作循环中气缸内压力变化的曲线图。

示功图可用于对压缩机的分析计算。

如根据示功图的面积可计算出缸内的平均指示压力,指示功率和气阀功率损失;根据实际排气压力和吸气压力求出实际压力比;根据气体压力所产生的作用力,找出动力计算和强度校核的依据,此外,在示功图上还可以分析判断气阀、活塞环、填料等泄漏情况,进、排气过程的压力损失情况,压缩及膨胀过程的热交换情况等。

进而分析判断机器的故障原因。

由此可见,示功图的录取和分析是研究压缩机运行工况的基本有效方法。

一、实验目的:(一)测定活塞式压缩机的平均指示压力、指示功率、压缩机效率、气阀功率相对损失和容积系数。

(二)掌握闭式电子示功仪和求积仪的使用方法。

(三)了解和分析压缩机气缸内压力的实际变化过程。

二、实验装置:本实验采用了如图1所示的闭式电子示功图测试系统,对水冷式单级双缸活塞压缩机进行示功图测定。

它主要是由压力讯号转换,行程讯号转换。

压力标定和示功图显示等四个部分所组成,此外也常有压缩机的转速。

流量、压力、温度、和功率等的基本特性测量系统。

(一)压力讯号转换部分他是由与压缩机气缸相通的电阻应变式BPR—2/10型压力传感器,及HD —91型闭式E1只电辛不肿国囲就糸矣良債呑电子示功图仪把汽缸内的压力参数转变为电子参数,作为丫轴讯号输出到示功图显示部分;(二)行程讯号转换部分它是由与压缩机主轴相联的电容式行程传感器;通过行程讯号转换仪,把活塞行程参数变为电参数,作为X轴讯号,输到示功图显示部分;(三)压力标定部分装置中采用了二个已知的合适压力,一个是大气压力,另一个是经过稳压后单级压缩机的排气压力,通过测试系统的二个切换阀,分别与压力传感器相通,为所显示的示功图在测试过程中提供可靠的标定压力;(四)示功图显示部分本测试装置采用阴极射线示波器作为显示部分,可以由摄影或采用水笔在透明胶片上直接描录。

三、示功图实验的测试步骤(一)仪器使用前的准备1、首先检查所使用的电容行程讯号转换仪。

活塞式压缩机性能测定一、实验目的1学习测定活塞式压缩机排气量的基本方法,了解活塞压缩机工作性能及原理;2 按公式计算活塞式压缩机的排气量,求出公式计算值与实测值的相对误差,并根据所学知识对产生误差原因进行讨论。

3 掌握用计算机测绘示功图的基本知识、并根据示功图分析压缩机的运转情况。

4 了解计算机进行压力、温度采样的基本方法。

二、实验原理1 排气量的测定我国多采用喷咀截流法测量压缩机的排气量 , 其测试装置和喷咀均应符合国家标准。

压缩机将吸入气体经压缩升压后,排入储气罐稳压,经调节阀进入低压箱降压整流,再经节流喷咀喷出,喷咀前后形成压差,压差值由压力传感器采集,喷嘴前气体温度由温度传感器采集,压缩机转数由霍尔接近开关得到,其数据在计算机控制界面上均有显示,据公式便可计算出该运转状态下的排气量。

2 示功图的测绘通过在压缩机气缸盖上安装的压力传感器将气缸内的压力转变为微弱的电压信号,经过ADAM3016调理模块处理信号之后,通过接线端子板及一根37pin 电缆连接线与PCL -818L 数据采集板相连。

环境温度等其他参数通过相应的传感器及变送器,以相同的连接方式进入数据采集板。

皮带轮附近安装有霍尔接近开关,皮带轮与接近开关在压缩机曲轴每旋转一周开始的时候,产生一个脉冲开关信号,利用它作为开始采样的启动信号。

对应任一压力值的气缸容积可以通过简单的数学计算得到。

数学计算过程如下:假定活塞压缩机一个工作循环内取样次数为n (可由计算机来设定),则对应的第і个采样点活塞在气缸中的位移s 为()⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛α--+α-=22sin )L r (11r L cos 1r s式中α ─ 曲轴(曲柄)的转角,n360i ⋅=α(і=0,1,2,…,n )r ─ 曲轴(曲柄)半径,本实验 r =57mmL ─ 连杆长度,本实验 L =250mm气缸内气体容积为 V =A •s (A 为气缸横截面积)其中2D 4A π=,D 为活塞直径,D=153mm采用chart 绘图插件,压力值显示在纵坐标上,气缸容积/位移值显示在横坐标上,便得到了示功图曲线,同时计算机控制界面上还显示指示功率的数值。

活塞式压缩机示功图计算机测试系统

管文华

【期刊名称】《湖南冶金职业技术学院学报》

【年(卷),期】2003(000)003

【摘要】介绍了活塞式压缩机示功图计算机测试系统的构成和工作原理。

该系统能精确测定示功图并对其进行分析处理。

【总页数】3页(P240-242)

【作者】管文华

【作者单位】湖南化工职业技术学院湖南株洲 412004

【正文语种】中文

【中图分类】TK403

【相关文献】

1.活塞式压缩机示功图计算机评测系统 [J], 蓝裕良;高永卫;董卫国

2.活塞式压缩机示功图检测实验设计 [J], 杜树旺;曹祁;方志民

3.活塞式压缩机示功图测量误差分析及改进方法 [J], 刘卫华

4.气阀动力特征参数对活塞式压缩机示功图的影响 [J], 钟幸宏;干洪;何芝仙

5.基于电功率的抽油机示功图测试系统研究 [J], 谭雷;谢强;王广明

因版权原因,仅展示原文概要,查看原文内容请购买。

活塞式压缩机示功图实验

教学目的:

压缩机的示功图是反映压缩机在一个工作循环中气缸内压力变化的曲线图。

示功图可用于对压缩机的分析计算。

如根据示功图的面积可计算出缸内的平均指示压力,指示功率和气阀功率损失;根据实际排气压力和吸气压力求出实际压力比;根据气体压力所产生的作用力,找出动力计算和强度校核的依据,此外,在示功图上还可以分析判断气阀、活塞环、填料等泄漏情况,进、排气过程的压力损失情况,压缩及膨胀过程的热交换情况等。

进而分析判断机器的故障原因。

由此可见,示功图的录取和分析是研究压缩机运行工况的基本有效方法。

一、实验目的:

(一)测定活塞式压缩机的平均指示压力、指示功率、压缩机效率、气阀功率相对损失和容积系数。

(二)掌握闭式电子示功仪和求积仪的使用方

法。

(三)了解和分析压缩机气缸内压力的实际变

化过程。

二、实验装置:

本实验采用了如图1所示的闭式电子示功图测

试系统,对水冷式单级双缸活塞压缩机进

行示功图测定。

它主要是由压力讯号转换,行程讯

号转换。

压力标定和示功图显示等四个部分所组成,

此外也常有压缩机的转速。

流量、压力、温度、和

功率等的基本特性测量系统。

(一)压力讯号转换部分

他是由与压缩机气缸相通的电阻应变式

BPR—2/10型压力传感器,及HD—91型闭

式

电子示功图仪把汽缸内的压力参数转变为电子参

数,作为Y轴讯号输出到示功图显示部分;

(二)行程讯号转换部分

它是由与压缩机主轴相联的电容式行程传感器;通过行程讯号转换仪,把活塞行程参数变为电参数,作为X轴讯号,输到示功图显示部分;

(三)压力标定部分

装置中采用了二个已知的合适压力,一个是大气压力,另一个是经过稳压后单级压缩机的排气压力,通过测试系统的二个切换阀,分别与压力传感器相通,为所显示的示功图在测试过程中提供可靠的标定压力;

(四)示功图显示部分

本测试装置采用阴极射线示波器作为显示部分,可以由摄影或采用水笔在透明胶片上直接描录。

三、示功图实验的测试步骤

(一)仪器使用前的准备

1、首先检查所使用的电容行程讯号转换仪。

动态应变仪和阴极射线示波器的供电是否正常无误,检查所有讯号联接导线是否联接妥善。

2、接通电源,使仪器进入测试的准备阶段,并予调动态应变仪的零位平衡。

(二)压缩机的起步与稳定工作

按《活塞式压缩机性能实验》指导书实验步骤中的:1、开车前的准备工作;2、实验步

骤所规定的方法,使压缩机由起动到运转于所指定压力中的一种压力,进行稳定工作。

(三)示功图的测量

1、把切换阀A按置在压力传感器只与气缸相通的位

置。

2、调整HD—91示功图仪;调整示波器X、Y位置,

使示功图图线中心与示波管的中心

基本一致,调整仪器的放大倍数,使示功图的大小能全部显

示于示波管的中间部分。

3、在图线稳定的情况下,即可用水彩笔把图线立即描

录在示波管前的透明薄膜上,然后

把切换阀A转到只与标定压力相通的位置;把标定压力切

换阀B先后切换到与大气及排出压力相通,这样在示波管上立即先后出现不同高度的水平压力标定线,并及时将它分别描录在薄膜上,并记下排出压力表压值和大气压的数值,这样就完成了示功图的测绘工作。

四、功图测量结果的整理

五、改变压缩机的排气压力,观察不同压力比时的示功图的变化。

六、实验报告

1、作出压缩机示功图并绘出标定压力线;

2、如表1、2所示,计算出压缩机的平均指示压力Pi、指示功率Ni,压缩机机械效率ηm,容积效率λv及气阀功率损失系数ΔC。

3、不同压力比时的示功图的变化。