主轴打刀反扣卸力机构

- 格式:doc

- 大小:22.50 KB

- 文档页数:3

机床主轴拉刀机构的解决方法在不断增长的竞争压力下,现代化机床的生产效率和加工精度的要求被不断提高,主轴的转动越来越快,主轴的高速化是目前精密机械的发展趋势,同时机床的稳定性和使用寿命也相应的变得越来越重要,这些变化直接导致了对机床组件要求的提高。

作为主轴关键部件的碟形弹簧组,它的合理选型及装配可以提高机床的使用效率,减少主轴的维修频率.碟形弹簧具有小变形大承载力的特点,主轴拉刀机构采用碟形弹簧提供拉刀力,有效地解决了刀具转动过程中夹具系统夹持力不足的缺点。

从国内主轴维修的现状来看,碟形弹簧失效主要表现为断裂和破碎,也就是说,在碟形弹簧未达到其设计的疲劳寿命时,弹簧已出现开裂或断裂现象。

究其原因,主要有下述几个方面:1. 原材料选取按照新版碟形弹簧国家标准GB1972 –2005,碟簧材料可以选择60Si2Mn 或50CrV4。

从原材料特性来看,硅锰钢系列材料中的硅能固溶于铁素体和奥氏体中,可提高钢的硬度、强度、弹性极限、屈强比和疲劳强度,还能提高材料的回火稳定性和抗氧化性;锰能提高材料的淬透性。

但硅含量容易产生石墨化现象和增加表面脱碳倾向,并在钢种易生成硅酸盐夹杂物,该夹杂物在晶界析出,易导致淬火开裂现象。

即便淬火过程中没有出现开裂,其开裂倾向也会在弹簧加载过程中逐渐放大,导致弹簧寿命降低,最终失效原因为开裂或碎裂。

50CrV4中铬和钒能提高钢的韧性、强度和弹性极限,降低钢的过热敏感性和脱碳倾向,从而改善了碟簧表面质量,提高材料的疲劳强度。

其淬透性也比硅锰钢要好。

此外铬钒钢回火稳定性较高,500℃- 550℃回火后仍有较高的强度和弹性极限,工作环境允许达200℃。

因此,铬锰钢是碟形弹簧材料的首选钢种,也是DIN2093标准规定的标准原材料。

作为大型碟形弹簧生产厂德国Mubea公司原材料的冷轧和热处理是在公司内进行的,这样最大可能的保证了原材料质量.2. 加工精度随着转数的提高碟形弹簧的加工精度直接影响主轴的稳定性和使用寿命.过大的弹簧内径造成主轴高速转动时弹簧过多的向外滑动(如图),由此形成的离心力(F=mω2r) 相应变大,轴承和主轴的负担加重.较小的平面度和平行度保证弹簧组内单片弹簧受力均匀,弹簧横向位移变小,弹簧组的垂直性更好.对于碟形弹簧在主轴拉刀机构的应用Mubea公司专门开发了高精度碟形弹簧.通过它的特殊边缘结构导向杆和弹簧之间的摩擦被降低, 弹簧疲劳寿命也相应增加.3. 装配作为一种相对较新的弹簧形式,碟形弹簧的特性和装配要求还不太为国内机床行业的客户所熟知。

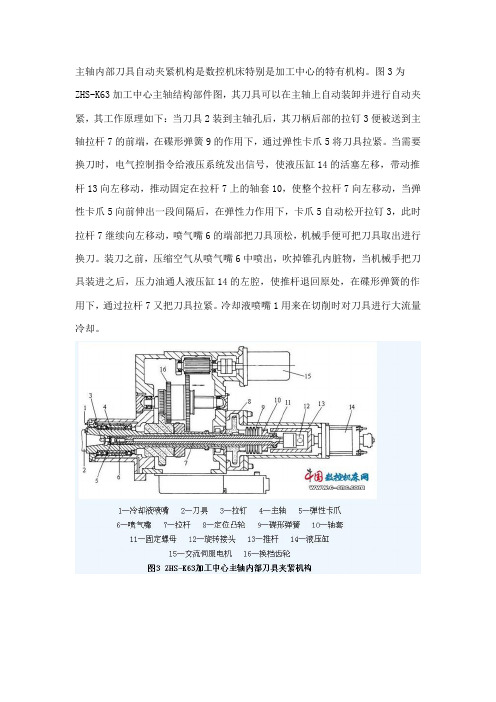

主轴内部刀具自动夹紧机构是数控机床特别是加工中心的特有机构。

图3为ZHS-K63加工中心主轴结构部件图,其刀具可以在主轴上自动装卸并进行自动夹紧,其工作原理如下:当刀具2装到主轴孔后,其刀柄后部的拉钉3便被送到主轴拉杆7的前端,在碟形弹簧9的作用下,通过弹性卡爪5将刀具拉紧。

当需要换刀时,电气控制指令给液压系统发出信号,使液压缸14的活塞左移,带动推杆13向左移动,推动固定在拉杆7上的轴套10,使整个拉杆7向左移动,当弹性卡爪5向前伸出一段间隔后,在弹性力作用下,卡爪5自动松开拉钉3,此时拉杆7继续向左移动,喷气嘴6的端部把刀具顶松,机械手便可把刀具取出进行换刀。

装刀之前,压缩空气从喷气嘴6中喷出,吹掉锥孔内脏物,当机械手把刀具装进之后,压力油通人液压缸14的左腔,使推杆退回原处,在碟形弹簧的作用下,通过拉杆7又把刀具拉紧。

冷却液喷嘴1用来在切削时对刀具进行大流量冷却。

![加工中心主轴用自动打刀卸荷装置[发明专利]](https://img.taocdn.com/s1/m/c1a5d4345022aaea998f0ff8.png)

专利名称:加工中心主轴用自动打刀卸荷装置

专利类型:发明专利

发明人:段周波,王坤,李梅,牛颖,兰铁军,王丹,于国峰,刘卫巍申请号:CN201010515536.9

申请日:20101022

公开号:CN102001009A

公开日:

20110406

专利内容由知识产权出版社提供

摘要:一种加工中心主轴用自动打刀卸荷装置,包括通过轴承安装在主轴箱上的主轴,主轴内设有芯轴,芯轴的下端与拉刀机构相配,在芯轴的上方有打刀油缸,与打刀油缸相配的活塞杆下端头接顶压端头,主轴内有碟簧套装在芯轴外侧,所述的打刀油缸固定连接在卸荷座上,在主轴箱上固定有导向杆,导向杆与卸荷座相配,套装在导向杆上的弹簧将卸荷座压在主轴箱上,主轴上端固定连接有卸荷盘,卸荷盘的上端外侧下边与卸荷座内侧台阶上面之间有间隙。

本装置在打刀过程中,主轴不承受频繁的轴向力,从而延长主轴轴承的使用寿命,降低了运行成本。

申请人:大连华根机械有限公司

地址:116000 辽宁省大连市双D港辽河东路100号

国籍:CN

代理机构:大连非凡专利事务所

代理人:曲宝威

更多信息请下载全文后查看。

专利名称:一种直结式主轴带反扣顶刀量调整方式改进装置专利类型:实用新型专利

发明人:柳龙

申请号:CN201821223683.7

申请日:20180731

公开号:CN208728691U

公开日:

20190412

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种直结式主轴带反扣顶刀量调整方式改进装置,包括轴承,所述轴承侧面的一端设有螺帽,所述螺帽嵌套设置于所述轴承上,并与所述轴承固定连接,所述轴承侧面设有水套,所述水套嵌套设置于所述轴承上,并与所述轴承紧密贴合并固定,所述轴承内部设有芯轴,前与上述螺帽与轴承固定连接,上述芯轴内嵌套设有拉杆,所述拉杆侧面设有碟片,所述碟片嵌套设置于所述拉杆上,并与所述拉杆活动连接,所述拉杆侧面的一端设有拉杆螺母,所述拉杆螺母嵌套设置于所述拉杆上,所述拉杆螺母一侧设有打刀环,所述打刀环侧面设有打刀杆,具有顶刀量调节过程简单,无需反复调试,降低调试难度;能够保证产品一致性。

申请人:亚资科技股份有限公司

地址:323500 浙江省丽水市景宁畲族自治县团结路22号四楼408室

国籍:CN

更多信息请下载全文后查看。

加工中心主轴拉刀机构的基本原理1-拉钉 2-拉杆 3-带轮 4-碟形弹簧 5-锁紧螺母 6-调整垫 7-螺旋弹簧 8-活塞 9、10-行程开关11-带轮 12-端盖 13-调整螺钉主轴内部有刀杆的自动夹紧机构,它由拉杆2和头部的4个钢球、碟形弹簧4、活塞杆8和螺旋弹簧7组成。

夹紧时活塞8的上端无油压,弹簧7使活塞8向上移至图示位置。

碟形弹簧4使拉杆2上移至图示位置,钢球进入到刀杆尾部拉钉1的环形槽内,将刀杆拉紧。

放松时,液压使活塞8下移,推拉杆2下移。

钢球进入主轴后锥孔上部的环形槽内,把刀杆放开。

当机械手把刀杆从主轴中拔出后,压缩空气通过活塞和拉杆的中孔,把主轴锥孔吹净。

行程开关9和10用于发出夹紧和放松刀杆的信号。

刀杆夹紧机构用弹簧、液压夹紧,液压放松,以保证停电刀杆不会松脱。

夹紧时活塞8和拉杆2的上端之间有一定间隙(约4mm),以防止主轴旋转时端面摩擦。

机床采用锥柄刀具,锥部的尾端安装有拉钉1,有拉杆2通过4个5/16in的钢球拉住拉钉1的凹槽,使刀具在主轴锥孔内定位及夹紧。

拉紧力由碟形弹簧4产生。

碟形弹簧共有34对68片。

拉紧刀具的拉紧力等于10kN,最大为13kN。

换刀时,活塞8的行程为12mm。

前进约4mm后,它开始推动拉杆2,直到钢球进入主轴锥孔上部的Φ37mm的环槽。

这时钢球已不能约束拉钉的头部。

拉杆继续下降,拉杆的a面与拉钉的顶端接触,把刀具从主轴锥孔中推出。

行程开关10发出信号,机械手即可将刀具取出。

修磨调整垫块6就可保证当活塞的行程到达终点时拉杆的a面与拉钉的顶端接触。

活塞8推动拉杆把刀具推出,故活塞的最大推力应等于13kN加弹簧7的弹力。

4个钢球与拉钉锥面、主轴孔表面、钢球所在孔的接触应力是相当大,因此对这些部位的材料及表面硬度要求很高。

4个钢球所在孔应在同一平面内,为了保证钢球受力的一致性。

一种直联主轴打刀吹气机构龙门加工中心的主轴是整个机床的核心之一,配上电机及传动装置后可以对工件进行铣、镗、钻、攻等各种工序,主轴的精度往往决定了工件的加工精度。

主轴的传动方式有多种,其中,直联式主轴由联轴器与电机或直联传动轴总成直接相联,没有齿轮、皮带轮等中间传动环节,转速快,加工效率高,精度好。

目前的直联主轴打刀吹气机构,见图1,包括主轴1、前后轴承组合28、25、套筒23、拉杆18、连接杆15、压盖39、挡环40、碟型弹簧27、拉爪20、刀具22、打刀油缸、联轴器31等。

打刀油缸由油缸后盖37、油缸筒38和活塞33构成。

通气密封旋转接头34和通气管35组成吹气机构,设置在直联传动轴总成36的后端。

主轴1上安装前后轴承组合28、25并使用鎖紧螺母26、24锁紧,前后轴承组合28、25安装在主轴箱体30孔中的套筒23内,主轴1可以在其中进行旋转运动。

主轴1中心的孔中,连接杆15与拉杆18通过挡环40、压盖39联接在一起,两侧各安装一个推块41,拉杆18外安装多个碟型弹簧27,两个推块41穿过主轴1两侧的长槽伸出主轴1外圆,将拉杆18限制在主轴1内部轴向运动。

拉杆18前端设有拉爪20,拉杆18、拉爪20将刀具22拉紧在主轴1锥孔中固定。

打刀时,见图1中下半部所示,主轴1停止运转,油缸后部环形油腔中通压力油,推动活塞33向前运动,活塞33内端面推动两个推块41,连同连接杆15向前压缩碟型弹簧27,带动拉杆18向前运动,使得拉杆18上的拉爪20松开,刀具22即可以从主轴1中拿出,完成打刀动作;同时,气路开通,来自气源的压缩空气经通气密封旋转接头34、通气管35、压盖39进入拉杆18孔中,再从主轴1锥孔中吹出,对锥面进行清洁。

抓刀时,见图1中上半部所示,油缸前部环形油腔中通压力油,活塞33向后退回脱离推块41,碟型弹簧27向后伸长,带动连接杆15及拉杆18向后退回,带动拉爪20收缩,抓紧刀具,完成抓刀运作,主轴1可以运转。

主轴打刀反扣卸力机构

主轴打刀传统结构普通的主轴打刀装置(如图1所示)主要包括:打刀缸、主轴体、主轴拉杆和碟簧等。

主轴拉杆位于主轴体内,与打刀缸的活塞杆在同一轴线上,并在主轴体内上下滑动。

机床在换刀时,打刀缸活塞的力作用于主轴拉杆上,迫使碟簧变形松刀。

此作用力经主轴体通过主轴轴承传递到主轴箱体。

为保证拉刀可靠,主轴拉刀力通常都较大,例如,加工中心常用的BT40刀柄拉刀力在8kN左右,打刀缸打刀力在10kN左右;BT50刀柄拉刀力在15kN 左右,打刀缸打刀力在20kN左右。

如此大的作用力频繁作用在主轴轴承上,将造成主轴轴承滚道受损,影响主轴精度,使主轴轴承寿命大大缩短。

由于加工中心的精密主轴轴承都比较昂贵,在轴承配置上承受反向作用力的能力较差,因此这种打刀装置使用起来很不经济。

主轴打刀新结构为了解决此问题,现在的机床一般使用如图2所示的带反扣卸荷的主轴打刀装置,包括:打刀缸、主轴、拉杆、碟簧、弹性体、主轴箱体和主轴轴承。

主轴通过轴承与主轴箱体活动连接,主轴拉杆位于主轴体中心的空腔中,与打刀缸的活塞杆在同一轴线上,其上端套接在一圆筒形滑动压块中,并与滑动压块固定连接。

滑动压块的外径与主轴体的内径相配合,可在主轴体内上下滑动。

主轴拉杆

的下端穿过环形下限位块,末端通过拉钉与刀柄连接。

碟簧位于滑动压块与环形下限位块之间,其外径与主轴体内径相配合,还包括环形连接块、反扣盘和浮动反扣压块。

环形连接块为圆筒形结构,位于打刀缸的法兰下方。

浮动反扣压块位于环形连接块的下方,为中间有阶梯孔的圆柱形结构,该阶梯孔上大下小。

连接螺栓将浮动反扣压块、法兰及环形连接块固定在一起。

反扣盘为T形环状体结构,套在浮动反扣压块的阶梯孔中,其外径小的部分的直径比浮动反扣压块中大孔的直径稍小,其外径大的部分的直径比浮动反扣压块中大孔的直径稍大,反扣盘与浮动反扣压块之间有0.3~0.5mm 的间隙,主轴体的顶端套在反扣盘的通孔中,与反扣盘固定连接。

在浮动反扣压块外缘处的圆周上开有通孔,弹性体导杆的下端穿过该通孔,锁紧在位于浮动反扣压块下方与主轴箱体固定连接座板的螺纹孔里,形成固定连接。

弹性体穿设在导杆上,其顶端与弹性体导杆的顶端固定,其末端与浮动反扣块的上顶面相接触。

主轴打刀新结构工作原理采用上述结构后,由于浮动反扣压块与打刀缸为一体,机床需要换刀时,打刀缸的活塞杆向下运动。

当打刀缸的活塞杆力作用在主轴拉杆上时,主轴体内碟簧的反作用力很大,弹性体被压缩,使浮动反扣压块连同打刀缸向上顶起,从而消除了反扣盘和浮动反扣压块之间0.3~0.5mm的间隙,浮动反扣压块与反扣盘结合成一体,即浮动反扣压块向上浮动并

托住反扣盘,使打刀缸活塞杆的力不会通过主轴体作用到主轴轴承上,保证了主轴轴承的精度不受损。

弹性体在确保松刀动作完成后,可使浮动反扣压块可靠复位,反扣盘与浮动反扣压块之间0.3~0.5mm的间隙可靠回复,避免了主轴高速回转时,反扣盘与浮动反扣压块之间发生剧烈摩擦。

由于弹性体导杆的导向,可防止弹性体歪斜,也可防止打刀缸歪斜。

在这种结构中,弹性体的选择至关重要。

弹性体刚度过小,反扣盘和浮动反扣压块之间0.3~0.5mm的间隙不能可靠保持,主轴高速回转时,反扣盘和浮动反扣压块之间可能发生剧烈摩擦;弹性体刚度过大,打刀缸的打刀力又大部分作用到主轴轴承上,起不到卸荷作用。

力学分析表明,主轴轴承承受的作用力,如果忽略打刀缸的重力和相关摩擦力,正好等于消除反扣盘与浮动反扣压块之间0.3~0.5mm间隙的弹性体的弹力。

因此,当弹性体此时的弹力等于或大于碟簧的弹力时,此机构将不起任何作用。