OEE推行TPM的评价指标

- 格式:ppt

- 大小:273.13 KB

- 文档页数:10

TPM评价指标内容TPM(Total Productive Maintenance)是一种旨在提高设备可靠性和生产效率的综合性管理方法。

通过TPM,企业可以最大程度地发挥设备的潜力,减少设备停机时间,提高设备稼动率,降低成本,实现持续改善。

TPM的评价指标是衡量企业TPM实施效果的重要依据,以下是常用的TPM评价指标内容:1. OEE(Overall Equipment Efficiency)设备综合效率:OEE是衡量设备利用率和效率的核心指标。

它由设备可用时间、设备性能和生产质量三个因素综合计算得出。

通过监测和分析OEE的指标,企业可以识别设备使用效率低下的问题,并采取相应的措施进行改进。

2.设备可靠度:设备可靠度是衡量设备正常运行时间的指标。

它反映了设备的稳定性和可信度。

通过增加设备的可靠性,企业可以减少设备故障和停机时间,提高生产效率。

3.故障时间:故障时间是指设备由于故障而停工的时间。

通过记录和分析故障时间,企业可以识别故障频发的设备,并采取预防性维护措施,减少故障发生的可能性。

4.维修时间:维修时间是指设备在发生故障后恢复正常运行所需的时间。

减少维修时间对于降低生产成本和提高生产效率至关重要。

5.设备维护成本:设备维护成本是指企业为保持设备正常运行所需的费用。

通过降低设备维护成本,企业可以降低生产成本,提高利润率。

6. PM实施率:PM(Preventive Maintenance)是一种预防性维护方法,通过定期检查和维护设备,减少设备故障和停机时间。

PM实施率是指企业按计划执行PM活动的比率。

通过提高PM实施率,企业可以减少设备故障的发生,提高设备可靠度。

7.5S实施率:5S是一种组织和管理企业工作环境的方法,通过整理、整顿、清扫、清洁和素质提升,提高工作效率和工作环境的安全性。

通过提高5S实施率,企业可以减少工作区域杂乱和浪费,提高工作效率。

8.故障报告响应时间:故障报告响应时间是指企业在接到故障报告后,开始处理的时间。

tpm评价指标

TPM(全面生产维护)是一种集成化的生产维护理论和方法,旨在通过全员参与、全面管理、全程保养等手段,实现设备高效稳定运行的目标。

为了评价企业的 TPM 实施效果,需要建立科学、完整的 TPM 评价指标体系。

以下是一些常用的 TPM 评价指标:

1.设备稼动率:反映设备利用率和停机时间的多少,是 TPM 成功实施的重要指标。

2.故障率:反映设备的稳定性和可靠性,是 TPM 成功实施的另一个重要指标。

3.保养效率:反映设备保养的及时性和有效性,也是 TPM 成功实施的重要方面。

4.损失时间:反映各种因素(如故障、停机、换模、调试等)造成的生产时间损失情况,是 TPM 评价的重要参考指标。

5.员工参与度:反映员工对 TPM 实施的积极性和参与度,是 TPM 实施成功的关键因素之一。

6.设备管理水平:反映企业设备管理的完善程度,包括设备档案管理、维修保养管理、备件管理等方面。

7.设备维修周期:反映设备维修保养的周期和效率,是 TPM 实施的重要方面。

除以上指标外,还可以根据具体情况进行补充,如设备使用寿命、维修成本、工作环境等方面的指标。

总之,TPM 评价指标应该具有明确的目标、科学的方法、实用的价值,通过不断的监控和改进,不断提高企业的生产效率和竞争力。

TPM评价指标内容TPM(Total Productive Maintenance,全面生产力维护)是一种关注设备和人员绩效的维护策略,它旨在最大限度地提高设备可靠性、稳定性和效率,从而提高整个生产过程的效率。

TPM评价指标内容是指用于衡量和评估TPM策略的效果和进展的指标。

以下是一些常用的TPM评价指标内容。

1.故障率:故障率是指在一定时间内设备出现故障的频率。

通过衡量故障率,可以评估设备的可靠性和稳定性。

低故障率意味着设备运行稳定,生产效率高。

2.设备可用率:设备可用率是指设备在一定时间内正常运行的时间与总运行时间的比例。

高设备可用率表示设备使用率高,生产效率高。

3. OEE(Overall Equipment Effectiveness):OEE是衡量设备绩效的综合指标,它考虑了设备的可用率、生产效率和质量合格率。

OEE越高,表示设备的绩效越好。

4. MTBF(Mean Time Between Failures):MTBF是指设备平均连续运行时间,即设备在两次故障之间的平均时间间隔。

MTBF越长,表示设备的可靠性越高。

5. MTTR(Mean Time To Repair):MTTR是指设备修复的平均时间,即设备出现故障到恢复正常运行所需的平均时间。

MTTR越短,表示设备修复速度越快。

6. PM(Preventive Maintenance)计划执行率:PM是一种预防性维护策略,通过定期检查和保养设备,提前发现和解决潜在的问题。

PM计划执行率评估了预防性维护计划的执行情况。

高的PM计划执行率表示预防性维护工作得到了有效执行。

7.能源消耗:能源消耗是衡量设备能源利用效率的指标。

通过降低能源消耗,可以提高生产过程的效率。

8.人员参与度:人员参与度是评估TPM策略在生产过程中的推广和运行情况的指标。

高的人员参与度表示员工对TPM策略的接受度和参与度都很高。

9.员工培训率:员工培训率是指员工参与TPM培训的比例。

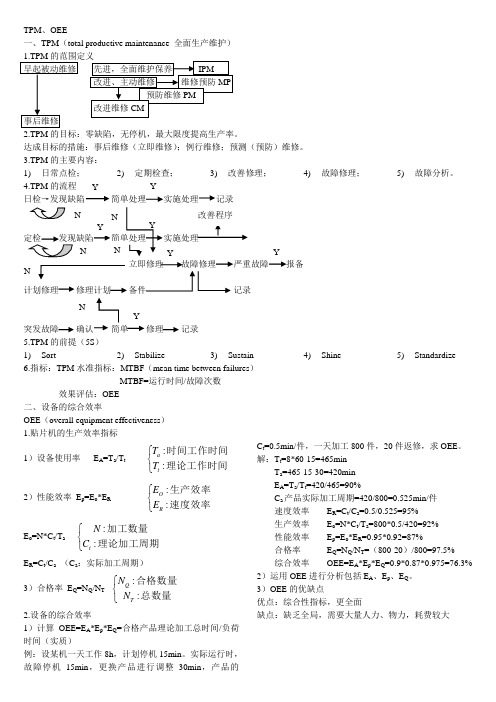

TPM 、OEE一、TPM (total productive maintenance 全面生产维护)2.TPM 的目标:零缺陷,无停机,最大限度提高生产率。

达成目标的措施:事后维修(立即维修);例行维修;预测(预防)维修。

3.TPM 的主要内容: 1) 日常点检; 2) 定期检查; 3) 改善修理; 4) 故障修理;5) 故障分析。

4.TPM 的流程 简单处理 实施处理 严重故障 报备 突发故障 确认 简单 修理 记录5.TPM 的前提(5S )1) Sort 2) Stabilize 3) Sustain 4) Shine 5) Standardize6.指标:TPM 水准指标:MTBF (mean time between failures )MTBF=运行时间/故障次数效果评估:OEE二、设备的综合效率OEE (overall equipment effectiveness )1.贴片机的生产效率指标1)设备使用率 E A =T a /T t ⎩⎨⎧理论工作时间时间工作时间::t a T T 2)性能效率 E p =E o *E R ⎩⎨⎧速度效率生产效率::R O E E E o =N*C t /T a ⎩⎨⎧理论加工周期加工数量::t C N E R =C t /C a (C a :实际加工周期) 3)合格率 E Q =N Q /N T ⎩⎨⎧总数量合格数量::T Q N N 2.设备的综合效率 1)计算OEE=E A *E p *E Q =合格产品理论加工总时间/负荷时间(实质)例:设某机一天工作8h ,计划停机15min 。

实际运行时,故障停机15min ,更换产品进行调整30min ,产品的C t =0.5min/件,一天加工800件,20件返修,求OEE 。

解:T t =8*60-15=465min T a =465-15-30=420minE A =T a /T t =420/465=90% C a 产品实际加工周期=420/800=0.525min/件 速度效率 E R =C t /C a =0.5/0.525=95%生产效率 E o =N*C t /T a =800*0.5/420=92% 性能效率 E p =E o *E R =0.95*0.92=87% 合格率 E Q =N Q /N T =(800-20)/800=97.5%综合效率 OEE=E A *E p *E Q =0.9*0.87*0.975=76.3%2)运用OEE 进行分析包括E A 、E p 、E Q 。

TPM之后的效果确认及衡量指标—对Rany问题的回答Rany26日在我博客上留下一个问题:现在我们在做TPM时,遇到了一个问题:如何考察PM 的效果?用什么样的指标来考察?因为在具体执行的时候会涉及到方方面面的问题,MTTR或者MTBF在执行中都被否决了。

又没有什么好的办法呢?基于Rany公司已经全面展开TPM(Total Productive Maintenance)活动,所以我就不在对TPM的一些基本概念加以敖述了。

但要回答用什么样的指标来考察PM 的效果这个问题,就不得不从设备维护的目的及费用方面谈起,因为要想找到一个合理有效的衡量指标,必须先知道我们做这件事情的目的是什么或者说希望解决什么样的问题,带来什么样的好处。

故,在我提出建议的衡量标准前,我将在以下三个方面再啰嗦几句:一.设备管理上的范畴:包括设备维护,设备改善,设备改良(保养预防);二.设备预防保养管理体制不全的损失;三.设备维护的真实成本这三个方面的正确理解将会对指标的正确设置起到很大的帮助作用。

一.设备管理上的范畴(1)设备维护管理目标:极力以低的费用维持设备项目①设备的精度维持(品质Quality、制品率Yield)②设备的机能维持(品质、制品率)③设备的效率维持(效率Productivity)④故障防止、复原(品质、制品率、效率、交期Delivery)(2)设备改善目标:拥有改善能力,可靠性提高项目①应工厂需求(新产品开发、试作、省能源、省力)②改善设备的精度、机能、效率(品质、制品率、效率提升)③转化成不需要保养的境界(3)设备改良,即保养预防目标:使寿命周期成本(Life Cycle Cost LCC)降至最低程度,保养性提高。

项目①MP(Maintenance Prevention)活动(维持保养性良好的设备), 从设计开始,采用PM思想,设计或选择不易故障,易于保养的机械。

所以在这里,我们了解到设备管理范畴上要解决的问题,它们与品质Quality),制品合格率(Yield),效率(OEE/Productivity),交期(Delivery)都有紧密联系。

TPM与OEE的管理制造工厂的核心价值是产量的达成,实际产量=有效工作时间*OEE/节拍,如此来看,开展TPM全员生产维护活动的目标是完成更多的产量。

精益现场改善更多的侧重于生产线效率提升,对于TPM的认知,顾名思义判责为保全设备部门的事情。

TPM发展从修理为主、预防故障、改进设备、设计设备,分为自主保全、计划保全、个别改善、TPM活动、教育训练、办公能源、环境安全七大支柱,追求零故障、零不良、零灾害、零废弃四个零目标。

TPM方针管理指标设定为OEE是否恰当?当TPM纳入设备保全部门工作后,一些企业将OEE指标作为评价设备部工作绩效。

于是我们经常听到一些声音,我们的OEE 已经达到99%,也听到一些质疑声,真正的OEE达到80%的企业已经很牛X。

学术者认为企业不是真正的开展OEE,企业实践者认为OEE是符合自己企业的实际管理状况的。

这里貌似有认知的矛盾点,实际则是管理的差异点。

OEE计算体现了三个数据:1、时间稼动率:设备故障属于设备部问题,物料等待属于物流部问题,员工作业技能不足属于班组管理问题,等等,这个指标是OEE中最重要的。

2、性能稼动率:没有任何异常的情况下,产线的效率也不会100%符合理论产量,这个指标的达成需要4M的稳定性配合完成,有设备部、车间、物流部、技术部等等的管理协调作战。

3、良品率:单台设备的合格率或流水线下线的产品合格率。

这里面有过程的不良品维修和最终成品的不良品两种情况。

过程不合格的返修上线基本都是车间内部完成,一些数据不会记录到质量统计中。

下线的合格率情况质量部门有专门的统计分析,例如一次合格率,下线合格率,直通率等。

指标的管理有车间内部的,也有质量部门的工作。

如此分析来看,我们单纯的将OEE设定为某个部门的指标,似乎都不太合理。

尽管如此,大部分企业还是将OEE设定为设备部管理指标。

于是OEE管理基本等于设备故障停线管理,这也是为何OEE可以达成99%的因素,我们可以理解为局限的OEE。

TPM实施中的评价标准TPM是全员参与的全面性生产管理活动,旨在通过维护、改进设备、设施、流程等管理手段来提高设备效率、稳定性、品质和生产率。

然而实施TPM需要评价标准,其目的是为了确保实施过程中有一个明确的目标,并有可量化的指标来评估实施的效果。

本文将探讨TPM实施中的评价标准,包括效率、稳定性、品质和生产率。

1. 效率评价标准TPM实施的第一个目标是提高设备效率。

然而,设备效率可以从许多不同的角度来评估。

例如:a. 设备停机时间设备停机时间是衡量TPM实施效果的一个最基本的指标。

减少设备停机时间,就相当于增加了生产时间,从而提高了效率。

因此,在TPM实施中,必须对设备的停机时间进行记录和分析,以了解原因,并通过改进设备,操作和流程来减少停机时间。

b. OEE(Overall Equipment Effectiveness)率除了设备停机时间之外,OEE率也是衡量设备效率的一个非常重要的指标。

OEE率是指设备的生产能力和实际生产能力之比。

OEE率可以从设备的效率、稳定性和质量三个方面来计算。

c. 故障率故障率是指设备在生产过程中发生故障的频率。

减少设备的故障率可以提高设备的效率。

因此,在TPM实施中,必须对设备的故障率进行监测,并采取预防性维护措施来降低故障率。

2. 稳定性评价标准稳定性是指设备能够持续地生产,而不会发生意外的停机或停机时间过长。

稳定性评价标准包括:a. MTBF(Mean Time Between Failures)MTBF是稳定性的一个重要指标。

它是指设备发生故障的平均时间间隔。

减少设备的故障率可以提高其稳定性。

b. MTTR(Mean Time To Repair)MTTR是指从设备发生故障到设备恢复正常运行所需的平均时间。

相对MTBF,MTTR反映了设备的修复速度。

在TPM实施中,必须监测并控制MTTR,以保证设备在发生故障时尽快恢复正常运行。

c. 设备寿命设备寿命是指设备能够持续稳定工作的时间。

推行TPM時,OEE真得很重要嗎OEE,英文是「OverallEquipmentEffectiveness」,中文則翻譯為「設備總合效率」;OEE是實踐TPM過程中,衡量設備關連損失,並加以改善,以達成設備效率化的一種方法。

OEE的組成是由三個指標所組成,分別是監控設備的妥善程度的時間稼動率、瞭解設備運作績效的性能稼動率及設備產出產品品質狀況的合格品率(或稱良品率),其計算公式表現如下:OEE=Availability×Performanceefficiency×Qualityrate設備總合效率=時間稼動率×性能稼動率×合格品率和OEE有些類似的,則是TEEP,也和OEE一樣具有衡量TPM績效的作用,差別只在於計算時採用的時間基礎不同而已。

OEE在TPM中的角色重不重要,得先看企業的產業特性,如果是設備價值不高的企業,OEE則相對沒那麼重要,但是對於設備價值高的企業而言,OEE是非常重要的指標。

OEE在TPM中,應該可以算是衡量TPM成效的關鍵指標。

雖然多數的管理活動都有它的價值,但是,如果一項活動的推行不容易衡量它的執行績效,多多少少會帶來挫折感,例如早期TQM活動一般,大家都知道是好的,但是因為沒有很明確的衡量指標,所以,一陣子之後,反而被一些企業認為沒效果,其實是否真得無效,當中原因可能很多,但是,沒有清楚的衡量指標確是重要關鍵原因。

後來很多企業開始瘋SixSigma,認為它非常不錯,其實,SixSigma是TQM的其中一項活動,差異在於它有明確的衡量指標,企業可以清楚的知道,由於導入SixSigma活動,企業由原來的2sigma變成4sigma,這樣就瞭解導入這個活動到底有沒有效果,而OEE則是協助企業衡量導入TPM是否有效的關鍵指標。

设备TPM检查及考核细则TPM(全面生产维护)是一种团队参与的管理方式,旨在通过团队的协作和积极参与,提高设备的可靠性、效率和安全性。

TPM检查及考核细则是为了确保TPM在实施过程中能够取得良好效果,保证设备的正常运行和持续改进。

TPM检查及考核细则应包含以下几个方面:1.TPM目标和指标:明确TPM目标,例如提高设备OEE(设备有效工作时间)等关键指标。

根据目标制定合适的管控指标,如设备可用率、失效时间、故障率等,用于考核和评估TPM的效果。

2.TP活动计划和执行情况:描述TP活动计划的制定和执行情况。

包括每个设备的TP活动计划,计划中的具体活动和执行情况的记录,如维护活动的执行完成率,异常维护的处理情况等。

3.维护保养管理情况:记录设备的保养计划和保养执行情况。

包括计划内保养的完成率,计划外保养(如突发故障、异常维护)的处理情况,保养工具和方法的合规性等。

4.自主维护和巡检情况:记录设备操作人员的自主维护和巡检情况。

包括巡检项目和频率,异常发现和处理情况,自主维修的成功率等。

通过自主维护和巡检的情况,评估团队对设备健康状况的了解和处理能力。

5.故障统计和分析情况:记录设备故障的统计和分析情况。

包括故障原因的分类和频次统计,故障的解决方案和效果评估等。

通过故障统计和分析,找出设备的薄弱环节和改进方向。

6.改善项目和效果评估:记录团队实施的改善项目和效果评估。

包括改善项目的提案、执行和效果评估情况,如提案数量、执行完成率、效果评估的指标等。

通过改善项目和效果评估,评估团队的改善能力和TPM实施效果。

7.培训和培养情况:记录团队的TPM培训和培养情况。

包括培训计划和培养活动的执行情况,培训的覆盖率和满意度等。

通过培训和培养情况,评估团队的学习能力和TPM文化的落地情况。

8.安全管理和制度落实情况:记录设备的安全管理和制度落实情况。

包括安全管理制度的执行情况,设备安全事故的发生率和处理情况,安全教育的实施情况等。