杭钢中轧高压水除鳞系统的设计应用

- 格式:doc

- 大小:26.50 KB

- 文档页数:6

高压水射流技术在钢坯热态除鳞中的应用近年来,高压水射流技术在钢坯热态除鳞方面得到了广泛的应用,这一技术在钢铁行业中有着重要的作用。

钢铁行业是一个极其复杂的行业,对钢坯进行热态除鳞过程涉及到许多因素,其中水射流技术不仅能够有效地改善钢坯的质量,而且还能够大大降低生产成本。

首先,高压水射流技术可以有效地去除钢坯表面的鳞片和氧化皮。

这是因为钢坯表面的铁鳞片和氧化皮会影响钢坯的外观,使钢坯看起来不光滑,从而影响钢坯的质量和价值。

而水射流技术利用水射流的冲击力,有效地去除了钢坯表面的铁鳞片和氧化皮,使钢坯的外观变得光滑,这将有助于提高钢坯的质量。

此外,水射流技术还可以去除钢坯表面的污渍和矿物油脂,其清洁能力极强,可以有效地消除表面的污染物和细菌,使钢坯更加洁净。

其次,采用高压水射流技术可以大大降低生产成本。

相比传统的热态除鳞方法,采用水射流技术可以节省更多的能源和消耗更少的材料,这样就能够大大降低生产成本,使企业节约成本,提高经济效益。

此外,由于采用的是高压水射流技术,所以水射流的冲击力能够快速有效地完成热态除鳞,其速度比传统方法快得多,这样就可以提高生产效率,为企业节约时间,提高工作效率。

最后,采用高压水射流技术还能够提高钢坯的质量,提高钢坯的硬度、抗拉强度和抗压强度,保证钢坯质量的稳定性和一致性。

在水射流的冲击下,可以有效地改善钢坯的结构,扩大钢坯的晶粒尺寸,使钢材质量更加优良,因此,采用高压水射流技术将有效改善钢坯的质量。

综上所述,高压水射流技术在钢坯热态除鳞方面具有重要的意义,它能够有效地去除钢坯表面的鳞片和氧化皮,节省能源和资源,降低生产成本,提高钢坯质量,保证钢坯质量的稳定性和一致性,这些都使钢坯热态除鳞技术有了质的飞跃。

因此,在未来,企业需要积极地采用高压水射流技术,使钢坯热态除鳞发展起来,从而提高钢坯的质量和生产效率,实现钢铁行业的发展。

高压水除鳞讲解(总10页) -本页仅作为预览文档封面,使用时请删除本页-高压水除鳞系统的自动化控制张小松【摘要】叙述了高压水除鳞的机理,重点介绍高压水系统的自动控制,对系统的设计及基本的计算方法简要说明。

【关键词】热轧生产高压水除鳞自动控制0 前言在热轧钢材生产过程中,钢坯表面的炉生氧化铁皮是影响钢材表面质量的主要原因之一,由于它的存在,使钢材表面产生凹坑、麻点、氧化铁压入等多种产品缺陷。

为了解决这一问题,国内外已经采用多种除鳞方法,相比之下,高压水除鳞技术具有适应钢种范围广,除净率高,综合成本低等优点。

在热态除鳞和冷态除鳞中得到了广泛应用,成为当今除鳞方法的主流。

2008年9月京唐钢铁股份有限公司热轧带钢厂(简称京唐钢铁)投入了1套高压水除鳞装置,并于当年的12月投入使用,到目前为止,该设备运转正常,除鳞工作可靠,除鳞效果良好。

1 高压水除鳞的机理钢坯从加热炉中出炉后, 其表面覆盖的氧化铁皮急速冷却, 炉内生成的氧化铁皮呈现网状裂纹。

在高压水的喷射之下, 氧化铁皮表面局部急冷, 产生很大收缩, 从而使氧化铁皮裂纹扩大,并有部分翘曲。

经高压水流的冲击, 在裂纹中高压水的动压力变成流体的静压力而打入氧化铁皮底部, 使氧化铁皮从钢坯表面剥落, 达到了清除氧化铁皮之目的。

图1 高压水除鳞机理示意图根据上述机理,在设计除鳞设备时,应特别考虑轧制速度、轧制温度、喷嘴的水流量、喷嘴处的水流压力等因素的影响。

再有, 氧化铁皮的化学成分及位层的组成与钢材的原料成分、加热温度、加热时间、炉内气氛条件和轧制工艺有密切关系。

对于碳钢而言,氧化铁皮表层为Fe2O3,中间层为Fe3O4,内层为FeO。

目前高压水除鳞系统的设计及应用, 还存在一些问题。

为了总结提高高压水除鳞效果, 本文对系统一些主要问题进行一定探讨, 以供有关设计、生产管理人员参考。

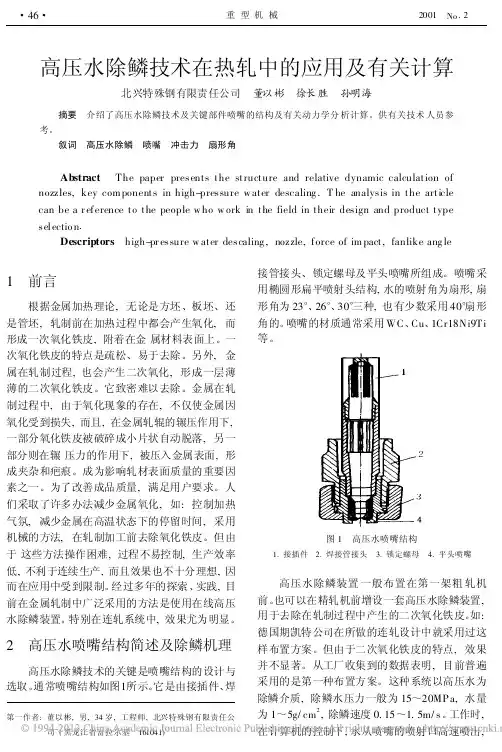

2 喷嘴的选择及安装喷嘴的选择高压水除鳞效果的好坏, 在很大程度上取决于喷嘴的结构及喷口的形状。

0引言高压水除鳞系统是热轧钢厂的关键设备系统,该系统是否稳定直接关系到轧钢的质量好坏。

高压水除鳞系统技术的引进,使得钢坯表面的质量得到改善,提高了成品的外观质量,同时减少了轧辊的磨损,为企业带来了更好的经济效益。

近年来,随着市场对钢材品质不断提升的需求,各钢厂对高压水除鳞的重视度越来越高,进而对高压水除鳞压力、除鳞效果、对环境噪音的降低、排污、散热、节能、对设备的可靠性与稳定性也越来越高。

1高压水除鳞系统原理高压水除鳞是利用高压除鳞泵将低水压增压,经过高压管路系统引至各除鳞点(除鳞箱或集管),再通过各除鳞箱点集管上的喷嘴喷射出来的扇形水流打击在高温的钢坯上,高压水先是在钢坯上急剧冷却,使氧化铁皮与钢坯本体产生温差,使表面的氧化铁皮龟裂的机械脱鳞,再通过高压水产生的打击力铲除钢坯表面的铁皮,使得钢坯表面质量达到初期效果,然后通过后续继续处理最终达到客户要求的质量要求。

2高压水除鳞系统组成高压除鳞系统是由机械部分和电气及仪表控制部分组成。

2.1除鳞系统的机械部分①低压供水部分:自清洗过滤器、低压缓冲水罐、橡胶接头、进水阀门和带控制的阀门等。

②高压供水部分:高压除鳞泵组、最小流量阀、节流装置、气动输出阀、高压止回阀,喷射阀组等组成。

③蓄能器系统:高压空压机系统、蓄浅谈高压水除鳞系统田磊;赵小康;张宏中(重庆水泵厂有限责任公司,重庆400030)摘要:本文主要讲解了关于除鳞系统技术及该技术的重要作用,各个工艺要求,便于大家对除鳞系统有更进一步的了解。

关键词:除鳞系统;除鳞系统的重要性;往复式除鳞系统;离心式除鳞;市场竞争的排放。

另外,想要增强监测数据的可靠性与及时性,还可以采用专用通道的方式输送收集到的数据,避免外界因素对数据带来的破坏。

2.2.3排放数据预处理对火电厂进行节能减排优化时,必须要利用到大量的数据,确保这些数据的真实与准确,可以为节能减排优化方案的设计打下良好基础。

因此,必须要对排放数据进行预处理。

【技术前沿】高压水除鳞技术的应用与发展本文结合鞍钢股份2350中板生产线高压水除鳞系统20年的应用实践,对轧钢生产中高压水除鳞系统的技术发展趋势进行总结分析,提出了高压水除鳞技术高效、稳定、可靠、节能的发展方向,对高压水除鳞技术的应用发展具有一定的指导借鉴意义。

1高压水除鳞技术概述在热轧钢板生产过程中,钢坯在加热炉加热时会产生氧化,生成一次氧化铁皮,附着在钢坯表面上。

另外,钢坯在轧制过程中,还会产生二次氧化,形成二次氧化铁皮。

轧件氧化不仅使金属因氧化受到损失,而且轧件在轧辐的碾压下,一部分氧化铁皮被破碎成小片自动脱落,另一部分则被压入金属表面,形成夹杂、麻点或疤痕等,造成钢板表面质量缺陷,因此,清除氧化铁皮是热轧生产过程中非常关键的工艺环节,这个清除氧化铁皮的过程称之为除鳞。

为了有效清除氧化铁皮,生产中采取过很多可行的除鳞方法,主要分为人工除鳞、简易机械除鳞和高压水除鳞。

最初采用的人工除鳞方法,包括用铁丝、竹枝、杏条扫帚扫,盐撒在热轧件上爆破等,这些人工除鳞方法,工作效率低、劳动强度大、安全性差,除鳞效果不佳。

之后采用齿式银压机、钢丝刷车昆配压缩空气吹扫简易机械除鳞。

虽然加大了钢坯一次氧化铁皮的清除,替代了人工除磷,但轧制过程中产生的二次氧化铁皮难以清除,钢板表面缺陷没有本质的改变。

采用高压水除鳞不仅有利于轧钢工艺布置,实现钢坯一次氧化铁皮清除,而且可实现轧件轧制过程中二次氧化铁皮的清除,即能保证除鳞效果,还能满足钢板表面质量不断提高的要求。

因此,高压水除鳞在现代轧钢工艺过程中,被不断认知、接受,并已成为不可缺少的必备工艺装备。

同时,对高压水除鳞技术的开发、应用、完善、提升也成为各轧钢企业提高钢板表面质量的发展方向。

高压水除鳞技术是从高压水射流技术发展出来的一项技术,是高压水射流技术的一个具体应用。

钢铁生产的高压水除鳞技术从上世纪五十年代开始试验使用,到上世纪七十年代在国外各冶金企业率先广泛应用。

・冶金设备・浅谈中厚板轧机高压水除鳞系统罗祯伟(韶关钢铁集团公司第二轧钢厂) 摘 要 高压水除鳞在热轧钢板生产中对钢板的表面质量起着决定性的作用。

本文在调查研究的基础上对影响高压水除鳞系统正常工作的几个方面作了简要的探讨,文中提到的一些成功经验与作法可供有关设计或使用单位借鉴。

关键词 中厚板轧机 高压水除鳞系统 正常工作 探讨A Br ief D iscussion on H igh Pressuse W aterD escali ng System of M ed iu mand Heavy Plate M illL uo Zhenw ei(Guangdong Shaogang N o2M illW o rk) Abstract H igh p ressu se w ater descaling system p lays an i m po rtan t ro le in i m p roving the su rface quality of the p late du ring the ho t ro lling of steel p late.th is article m akes a b rief discu ssi on abou t several aspects w h ich affect the no rm al operati on of the h igh p ressu re w ater descaling system on the basics of investingati on and research.som e successfu l experiences and m ethods are w o rthy of copying fo r som e designers and u sers. Keywords M edium and H eavy p late m ill,H igh p ressu se w ater descaling system,N o rm al operati on,D iseu ssi on1 工作介质的清洁度工作介质中含有颗粒状杂质是造成高压水除鳞系统阀芯卡死、喷射失控、高压泵柱塞磨损、喷嘴堵塞的主要原因。

浅析高压水除鳞系统的结构及控制原理摘要:在带钢轧制过程中,钢带表面氧化铁皮能不能有效去除是决定带钢产品表面质量的关键因素。

本文通过对高压水除鳞系统的分析,为系统维护、设备操作提供指导作用。

关键词:氧化铁皮钢带表面质量高压水除鳞系统维护设备操作中图分类号:tg3331.引言除鳞是利用高压水喷射以达到钢材表面氧化皮层剥落提高材料表面质量,表面的氧化铁皮不能除净,导致在下游轧机中氧化铁皮压入形成麻面,为有效克服麻面等表面缺陷,改善钢带表面质量,提高产品市场竞争力,因此改造粗除鳞,使得工作压力可稳定达25mpa。

2.高压水除鳞系统工作原理由水源进水总阀门通过管道分配给高压泵。

各台高压泵进水分管经低压球阀(选择工作式或非工作状态)及橡胶管(可减少泵及管线震动和噪音)再到高压泵的低压集水器,由于高压泵的往复运动和进排液阀的开启、闭合,高压管线上的水又受到喷嘴阻力,管线上的水建立了压力(可人为设定及控制),因高压泵的液力端装有止回阀,所以高压水只能经高压橡胶管至高压除鳞环通过喷嘴喷向钢坯达到清除钢坯表面氧化层。

3.高压泵组及除鳞系统的组成3.1高压泵组高压泵组由电机、减速机、往复式高压柱塞泵及进口截止阀、安全阀、止回阀、出口截止阀等组成,其中高压泵组采用国际最先进的泵内卸荷方式,泵组卸荷时通过气缸控制进出口排液阀,使得进出口开启,泵组完全空载运行,改变了原先通过循环阀将水打回水箱的工作方式,节能环保,做到完全卸荷,除鳞点只有少量(用于喷嘴保护)的水流出。

另外,为了达到最佳效果,在高压管上安装各种附件,如:蓄能器,能吸收管线高压水的压力脉冲,使高压水更平稳和喷嘴启及关闭时的水压冲击力,管线上的安全阀可保证额定的工作压力一旦超压自动排出,既保护使用设备安全又能使工作人员在绝对安全环境中工作。

3.2压缩空气控制系统通过气缸的排气、充气达到间断直喷式除鳞。

其具体工作过程:当热金属检测器发信号给电磁阀得电时,≥0.3mpa气源经针形阀至气动三联件,又通过二位三通电磁阀至气缸。

两种不同的高压水热态除鳞系统及其应用樊丽霞周卓锁罗建华唐山钢铁集团公司带钢厂长沙矿山研究院高压水射流技术研究所[摘要] 本文介绍了“泵+蓄能器”和“泵+卸荷阀”两种高压水热态除鳞系统的原理和组成,详细研究了它们之间的异同,分析了它们各自的应用范围,并结合实际,论述了唐钢带钢厂除鳞系统的选择。

关键词:高压水射流技术,热轧带钢,热态除鳞,除鳞系统,高压水除鳞。

TWO DIFFERENT TYPES OF THERMAL-STATE DESCALING SYSTEMS USING HIGH-PRESSURE W ATERJET AND THEIR APPLICATIONFan Lixia(The Hot Rolled Steel Strip Factory,Tangshan Iron and Steel Group Corp)Luo Jianhua(The High-pressure Waterjet Technology Subinstitute,Changsha Institute of Mining Research)ABSTRACTAn introduction to the principles and structures of two types of thermal-state descaling systems,in which one is equipped with pump+accumulator and the other with pump+relief valve,using high-press waterjet is made.。

The differences between them are researched in detail and the scopes of their application are analyzed。

Meanwhile,the selection of descaling systems used for The Hot Rolled Steel Strip Factory (Tangshan Iron and Steel Group Corp) is described。

杭钢中轧高压水除鳞系统的设计应用

【摘要】简述高压水除鳞的机理,重点介绍高压水系统设计选型及主要参数计算方法,并对系统工作步骤进行了说明。

【关键词】高压水除鳞;系统方案;主要参数;设计应用

前言

在轧钢生产线中,钢坯在加热过程中被氧化,在轧制前如果钢坯表面氧化铁皮未被除去,在轧制过程中它们会被轧辊压入到钢材表面,影响产品表面质量。

残留的氧化铁皮也会加速轧辊的磨损,降低轧辊的使用寿命。

目前,利用高压水的机械冲击力来除去氧化铁皮(高压水除磷)的方法是目前最通行有效的作法并广泛运用于轧钢生产线,为轧钢生产线重要质量控制设备。

1 概况

杭钢中轧厂是杭钢集团重要生产线之一,产品包括圆钢系列、履带板、轨道等中型材系列,为提高产品质量,决定在轧机前设置高压水除鳞系统,对加热后的钢坯表面进行去氧化皮处理,主要工艺参数为:断面尺寸:150×150mm~240×280mm;长度:2600~6000mm。

钢种:普碳钢、低合金钢、耐候钢等。

辊道速度:1.97m/s 。

钢坯出炉温度:1050~

1180℃。

供水条件:浊环水。

除鳞后钢坯的表面温降<20℃。

2 系统方案选择

根据杭钢中轧厂生产工艺状况,除鳞系统应设计为周期性间断喷水除鳞。

选择柱塞式高压泵+变频器控制方案,将除鳞点位置设置为加热炉出口至粗轧机方向,钢坯四面除磷。

根据德马格―萨克公司推荐,当除鳞装置耗水量大于60 m3/h时,选用离心泵;否则,选用柱塞泵。

对于可逆式板轧机、型钢轧机的除鳞泵站,选用柱塞泵为宜。

柱塞泵的优点是效率高,一般大于90%,空载电流低。

当除鳞装置不喷水时,柱塞泵作循环运转,其空载电流仅为额定电流的12~15%左右。

对于杭钢中轧厂轧钢工艺要求,选择柱塞泵比较合适。

机电设备装备配置要求:系统由高压泵、过滤器、水箱、控制阀、除鳞箱、除鳞环和喷嘴等组成。

电机由变频器调速运行。

3 主要参数选择

3.1 高压泵选择

3.1.1 水泵的压力

对普碳钢在炉内生成的氧化铁皮来说,均匀的打击力希望为2×105~2.5×105Pa,高压水压力一般为16~28MPa。

由系统工作的实际压力,考虑输送管道、阀门、弯头、水罐

的压力损失,确定水泵的额定压力为20MPa,

3.1.2 系统水流量

已知出炉辊道速度为1.97m/s,如果按该速度进行除鳞系统的设计,将使系统的容量大大增加,可通过将除鳞箱所在辊道降速运行的方式,既不影响轧制线产能,又能使系统在容量小的情况下,保证除鳞效果。

因此我们取除鳞辊道速度为1.0m/s,高压水耗量取1.0克/厘米2,则对钢坯最大尺寸300×300mm,根据我们经验计算公式,粗轧除鳞点总流量为:

1.0×(0.3×2+0.3×2)×1.0×10-2×3600=43.2 m3/h

取Q1=45 m3/h

3.2 喷嘴的选择

3.2.1 水射流速度计算

泵站设定水压20MPa,管道沿程压力损失0.65MPa。

因此设定最高压力22MPa,那么喷嘴出口最低压力就能保证20~21MPa。

影响除鳞效果的主要因素是破碎氧化铁皮,这就取决于高压水射流的打击力的大小。

水射流速度只与水压有关,喷射水流速度大,对红钢表面鳞皮打击力越大,破碎速度越快,各品种钢氧化铁皮的破碎都有一个临界破碎压力值,达到这一数值,就可以除鳞,如果超过这一数值压力过大等于能源浪费。

那么取喷嘴喷射压力20MPa(200kgf/cm2)计算:

式中:v―水射流速度,m/s

p―水压力,kg/cm2

根据动量转换,该射流速度转换满足钢坯表面去氧化铁的打击力要求

3.2.2 除鳞喷嘴的基本要求

(1)喷出水流要宽而扁,要形成象锋利的刀子一样的水流。

(2)水流的打击力沿水流宽度上的分布要尽可能均匀。

(3)喷嘴的材料要求耐磨根据试验得知,矩形断面的喷口不适用于高压水除鳞,因为这种喷口在边缘上的冲击力大,而在中间的冲击力小。

试验资料及生产实践表明,椭圆形的喷口断面最佳。

根据以上要求选择椭圆形喷口耐磨喷头,根据这几年喷射技术的发展,并在喷头前设置节流阀。

3.3 高低压水管选型

3.3.1 高压水输送管

当水压22MPa时,高压管道流速不能超过4.5m/s。

根据经验,管道的流速一般限制在3~4m/s。

取4m/s,则管子内径为:

d=1130 mm=1130 =63.17mm

取d=65mm

选取GB8163-87流体输送无缝钢管,外径为Φ89mm。

3.3.2 低压供水管

取总水量50m3/h,低压供水一般水流速度为2m/s,则管子内径为: d=1130 mm=1130 =89.33mm

取d=100mm 选GB8163-87输送流体用热轧无缝钢管,外径Φ114mm。

3.4 除鳞温降校核

高压水最大实际除鳞时间注:因目前无6m长的钢坯,温降校核按3.2m计算。

钢坯长度 L=3.2m

除鳞速度 V=1.2m/s

T实=L /V=2.7秒

允许高压水除鳞时间.

式中: c:钢坯比热,0.114 kcal/kg・℃

γ:钢坯比重,一般为7.85×103 kg/m3

δ: 1/2钢坯厚度0.075 m

a:总散热系数,主要包含高压水冷却散热,其次为空气辐射散热,和辊道传热。

查表得 a=850kcal/m2・h ℃φ:钢坯表面温度和沿厚度上的平均温度之比值,取0.8。

T0:钢坯在除鳞箱入口处温度 1180℃。

T1:钢坯经过高压水除鳞冷却后允许降到的最低温度1030℃。