变速箱齿轮材料

- 格式:doc

- 大小:27.50 KB

- 文档页数:1

齿轮材料选择及其热处理The document was finally revised on 2021齿轮材料选择及其热处理摘要:齿轮是轮缘上有齿能连续啮合传递运动和动力的机械元件,是能互相啮合的有齿的机械零件,是机械传动中应用最广泛的零件之一。

在齿轮的制造过程中,合理选择材料与热处理工艺,是提高承载能力和延长使用寿命的必要保证。

常用齿轮材料锻钢、铸钢、铸铁、有色金属、非金属材料等的选择及热处理工艺进行了分析。

关键词:齿轮材料热处理工艺一、齿轮结构:二、齿轮的分类:按其外形分为:圆柱齿轮、锥齿轮、非圆齿轮、、蜗杆蜗轮按齿线形状分为:直齿轮、斜齿轮、人字齿轮、曲线齿轮按轮齿所在的表面分为:外齿轮、内齿轮按制造方法可分为:铸造齿轮、切制齿轮、轧制齿轮、烧结齿轮三、常用齿轮材料及热处理工艺的选择:1)高承载能力的重要齿轮,如汽车、拖拉机、矿山机械及航空发动机等齿轮汽车、拖拉机等齿轮主要分装在变速箱和差速器中,推动汽车、拖拉机运行,所以传递功率、冲击力及摩擦压力都很大, 工作条件比较差。

因此在耐磨性、疲劳强度、心部强度和冲击韧性等方面的要求均比较高,因此选用渗碳钢经渗碳、淬火及低温回火后使用最为合适。

小模数齿轮一般采用20Cr和20CrMnTi,而较大模数齿轮采用30CrMnTi 钢。

工艺路线一般为:备料——锻造——正火——机械粗加工、半精加工——渗碳+ 淬火+ 低温回火——喷丸——校正——精加工2)中等承载能力的齿轮,主要用于切削机床齿轮机床齿轮大多用于齿轮箱,传递动力,改变运动速度和方向,工作条件相对较好,载荷不大,工作平稳无强烈冲击,转速也不高,属工作条件较好的齿轮。

因此,要求综合力学性能好,一般选用调质钢制造, 如40 钢、45 钢、40Cr、40SiMn 等。

工艺路线一般为:备料——锻造——正火——机械粗加工——调质——机械半精加工——高频感应淬火+ 低温回火——磨削3)较低承载能力的齿轮较低承载能力的齿轮一般选用中碳钢(40、45)或低合金中碳钢(40Cr、40Mn、40MnB等)制造,进行调质处理,调质后硬度约为200~300HB。

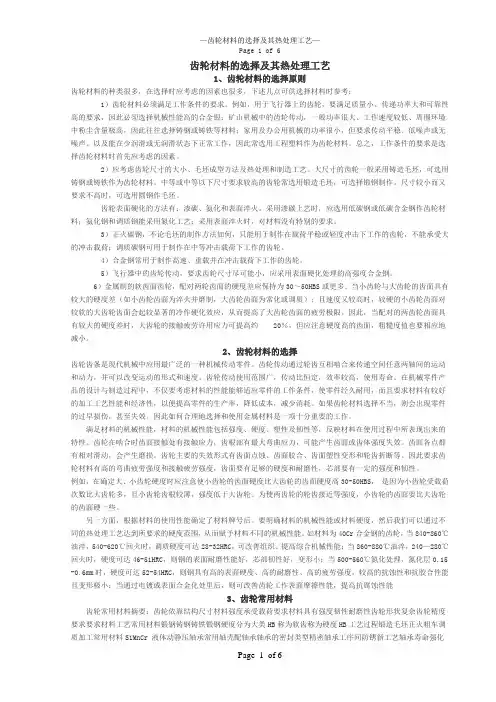

齿轮材料的选择及其热处理工艺1、齿轮材料的选择原则齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考:1)齿轮材料必须满足工作条件的要求。

例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。

总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。

2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。

大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。

中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。

尺寸较小而又要求不高时,可选用圆钢作毛坯。

齿轮表面硬化的方法有:渗碳、氨化和表面淬火。

采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;氨化钢和调质钢能采用氮化工艺;采用表面淬火时,对材料没有特别的要求。

3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;调质碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或更多。

当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。

因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。

尼龙齿轮材料

尼龙齿轮是一种常见的机械传动零部件,具有重量轻、耐磨、自润滑等优点,

因此在机械设备中得到广泛应用。

尼龙齿轮的材料选择对其性能和使用寿命有着重要影响。

本文将围绕尼龙齿轮材料展开讨论。

首先,尼龙齿轮的材料选择应考虑其机械性能。

尼龙材料具有较高的强度和刚性,能够承受一定的载荷和冲击,因此适合作为齿轮材料使用。

此外,尼龙具有良好的自润滑性能,能够减少齿轮在运转过程中的磨损,延长使用寿命。

其次,尼龙齿轮的材料选择还应考虑其耐磨性能。

在机械传动系统中,齿轮经

常处于高速运转状态,容易受到磨损,因此需要具有良好的耐磨性能。

尼龙材料具有较低的摩擦系数和良好的耐磨性能,能够减少齿轮在工作过程中的磨损,提高其使用寿命。

另外,尼龙齿轮的材料选择还应考虑其耐腐蚀性能。

在一些特殊环境中,齿轮

可能会受到腐蚀的影响,因此需要具有良好的耐腐蚀性能。

尼龙材料具有优异的耐腐蚀性能,能够在潮湿、腐蚀性介质中稳定工作,保持良好的使用状态。

此外,尼龙齿轮的材料选择还应考虑其加工性能和成本。

尼龙材料具有良好的

加工性能,可以通过注塑、挤出等工艺制成各种形状的齿轮,适合大规模生产。

同时,尼龙材料价格相对较低,能够降低制造成本,提高产品的竞争力。

综上所述,尼龙齿轮材料选择应综合考虑其机械性能、耐磨性能、耐腐蚀性能、加工性能和成本等因素。

合理选择尼龙材料,能够制造出性能优良、使用寿命长的尼龙齿轮,满足不同机械设备的传动需求,促进机械制造业的发展。

齿轮材料的选择及其热处理匸艺1、齿轮材料的选择原则齿轮材料的种类很多.在选择时应考虔的因素也很多.下述几点可供选择材料时参考:1)齿轮材料必皴满足工作条件的耍求•例如.用于飞行器上的齿轮.耍满足质址小.传递功率大和可靠性高的耍求.因此必须选择机械性能高的合佥银:旷山机械屮的齿轮传动.一般功率很大.匸作速度较低、删圉环境中粉尘含虽极高•因此往往选择铸钢或铸铁等材料:家用及办公用机械的功率很小.但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正當工作•因此常选用匸程塑料作为齿轮材料。

总Z.工作条件的耍求是选痒齿轮材料时首先应考虔的因素,2)应考應齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺,大尺寸的齿轮一般采用铸造毛坯.可选用铸钢或铸铁作为齿轮材料’屮等或屮等以下尺寸耍求较高的齿轮常选用锻造毛坯•可选择锻钢制作。

尺寸较小而又耍求不高时. 可选用閲钢作毛坯,齿轮表而玦化的方法有:渗碳.氨化和表面淬火。

采用渗碳上艺时.应选用低碳钢或低碳會金钢作齿轮材料:抵化钢和调质钢能采用氮化匸艺;采用表而淬火时.对材料没有特别的耍求,3)正火磯钢.不论毛坯的制作方法如何.只能用丁•制作在裁荷平稳或轻度冲击下I:作的齿轮.不能承受大的冲击載荷:调质碳钢可用于制作在中等冲击数荷下工作的齿轮.4)合金钢當用于制作高速、垂裁并在冲击拔荷下匸作的齿轮•5)飞行器中的齿轮传动•耍求齿轮尺寸尽可能小.应采用表面欣化处理的高强度合佥钢.6)金屈制的软齿面齿轮.配对两轮齿面的駛度差应保持为30〜50HBS或更多。

当小齿轮与大齿轮的齿而具有较大的玦度差(如小齿轮齿而为淬火并磨制.大齿轮齿而为常化或调质):且速度又较窩时.较锁的小齿轮齿面对较软的大齿轮齿而会起较眾茗的冷作谀化效应.从而捉高了大齿轮齿面的彼劳极限。

因此.肖配对的两齿轮齿而具有较大的硬度差时.大齿轮的接触疲劳许用应力可提高约20%.但应注总唤度高的齿而.粗糙度值也耍相应地减小。

齿轮材料的选择及其热处理工艺1、齿轮材料的选择原则齿轮材料的种类很多,在选择时应考虑的因素也很多,下述几点可供选择材料时参考:1)齿轮材料必须满足工作条件的要求。

例如,用于飞行器上的齿轮,要满足质量小、传递功率大和可靠性高的要求,因此必须选择机械性能高的合金银;矿山机械中的齿轮传动,一般功率很大、工作速度较低、周围环境中粉尘含量极高,因此往往选择铸钢或铸铁等材料;家用及办公用机械的功率很小,但要求传动平稳、低噪声或无噪声、以及能在少润滑或无润滑状态下正常工作,因此常选用工程塑料作为齿轮材料。

总之,工作条件的要求是选择齿轮材料时首先应考虑的因素。

2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺。

大尺寸的齿轮一般采用铸造毛坯,可选用铸钢或铸铁作为齿轮材料。

中等或中等以下尺寸要求较高的齿轮常选用锻造毛坯,可选择锻钢制作。

尺寸较小而又要求不高时,可选用圆钢作毛坯。

齿轮表面硬化的方法有:渗碳、氨化和表面淬火。

采用渗碳上艺时,应选用低碳钢或低碳含金钢作齿轮材料;氨化钢和调质钢能采用氮化工艺;采用表面淬火时,对材料没有特别的要求。

3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷;调质碳钢可用于制作在中等冲击载荷下工作的齿轮。

4)合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

5)飞行器中的齿轮传动,要求齿轮尺寸尽可能小,应采用表面硬化处理的高强度合金钢。

6)金属制的软齿面齿轮,配对两轮齿面的硬度差应保持为30~50HBS或更多。

当小齿轮与大齿轮的齿面具有较大的硬度差(如小齿轮齿面为淬火并磨制,大齿轮齿面为常化或调质);且速度又较高时,较硬的小齿轮齿面对较软的大齿轮齿面会起较显著的冷作硬化效应,从而提高了大齿轮齿面的疲劳极限。

因此,当配对的两齿轮齿面具有较大的硬度差时,大齿轮的接触疲劳许用应力可提高约20%,但应注意硬度高的齿面,粗糙度值也要相应地减小。

齿轮概述齿轮用钢的冶金质量要求齿轮材料的重要热处理特性齿轮材料的选择原则齿轮传动概述ﻭ齿轮材料常用齿轮钢材的化学成份典型齿轮材料低速重载及高速齿轮用渗碳钢ﻭ拖拉机齿轮常用钢及热处理技术要求汽车齿轮常用钢及热处理技机床齿轮常用钢及热处理工艺ﻭ蜗杆蜗轮副材料的选用术要求国外常用的齿轮材料渗碳钢渗碳用硼钢渗氮钢ﻭ调质和表面淬火用钢齿轮用钢的冶金质量要求齿轮传动概述齿轮传动是机械传动中最主要的一种传动型式,历史悠久,应用非常广泛。

齿轮传动的优点主要是:1. 传动的适用功率和传动速度范围广,从极小到10万kW,从极低到40m/s以上。

2. 传动平稳,传动比恒定。

3. 传动效率高,可达99%。

4. 结构紧凑,传动方式多样。

就齿轮传动装置的密封形式来说,分为开式、半开式及闭式三种;就使用情况来说,有低速、高速及轻载、中载、重载之别;就齿轮热处理的不同,齿轮又分为硬齿面齿轮(如经整体或渗碳淬火、表面淬火或氮化处理,齿面硬度HRC>55)、中硬齿面(齿轮经过整体淬火或表面淬火,齿面硬度大约载55>HRC>38,HB>350)和软齿面齿轮(如经调质、常化的齿轮,齿面硬度HB<350)。

齿轮传动的失效形式主要为齿面的疲劳点蚀、胶合、磨损、轮齿的疲劳断裂和塑性变形等,常见的是点蚀和断齿,开式齿轮主要是磨损和断齿。

在设计齿轮传动时,齿轮材料及其热处理的选择是首要问题。

原则上,承受较大载荷的齿轮的材料质量和热处理的齿面硬度要求也高,原则是齿面要硬、齿芯要韧。

对高速或传动精度要求高的齿轮,多采用硬齿面和磨齿方案。

对不重要的齿轮或载荷较小的齿轮,多从经济性考虑,材料要求不高,如优质或普通碳素钢调质或正火处理。

齿轮材料的重要热处理特性淬透性含义: 指钢接受淬火而获得马氏体的能力,不同钢种接受淬火的能力不同。

淬透性不同的钢,淬火后得到的淬透层深度不同,从而沿截面分布的金相组织以及机械性能也不同。

淬透层深度是指由淬火表面马氏体到50%马氏体层的深度。

齿轮用什么材料

首先,我们需要考虑齿轮所承受的载荷和工作环境。

一般来说,齿轮需要具备

较高的强度和硬度,以确保在高速、高负荷下不发生变形和磨损。

常见的齿轮材料包括钢、铜合金、塑料和铸铁等。

钢是最常用的齿轮材料之一,其具有良好的强度和硬度,能够满足大多数机械

传动的需求。

常见的钢材料包括碳钢、合金钢和不锈钢等,它们可以通过热处理和表面处理来提高其硬度和耐磨性。

铜合金齿轮通常用于低速、高负荷的工作环境,因为铜合金具有良好的耐磨性

和自润滑性,能够减小齿轮啮合时的摩擦和磨损,延长使用寿命。

塑料齿轮主要用于低噪音、无润滑和轻载的场合,因为塑料具有良好的减震和

降噪效果,同时重量轻、成本低,适合一些特殊的工程应用。

铸铁齿轮通常用于大型机械设备中,因为铸铁具有良好的抗压性和耐磨性,能

够承受较大的冲击和振动载荷。

除了上述常见的齿轮材料外,还有一些特殊材料,如高温合金、陶瓷等,它们

通常用于特殊工况下的齿轮传动系统中,如高温、腐蚀、高速等环境。

在选择齿轮材料时,除了考虑载荷和工作环境外,还需要考虑成本、加工性能、使用寿命等因素。

因此,齿轮材料的选择需要综合考虑各种因素,以满足具体的工程需求。

总的来说,齿轮的材料选择应根据具体的工作条件和要求来确定,不同的材料

具有不同的特性和适用范围,需要根据实际情况进行选择。

希望本文对您有所帮助,谢谢阅读!。

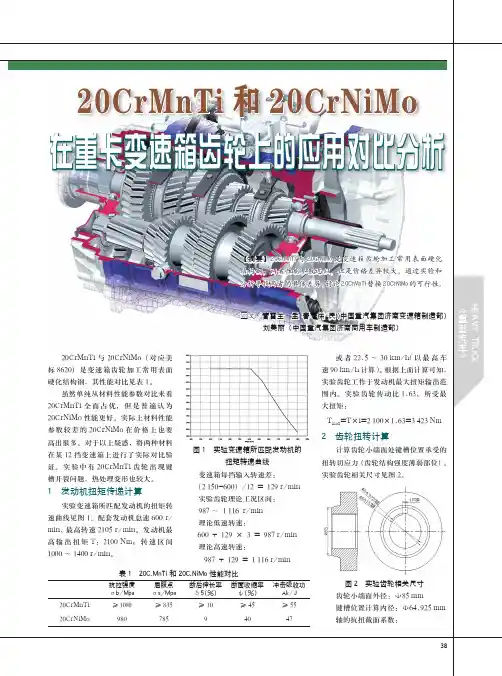

3820CrMnTi 与20CrNiMo(对应美标8620)是变速箱齿轮加工常用表面硬化结构钢,其性能对比见表1。

虽然单纯从材料性能参数对比来看20CrMnTi 全面占优,但是普遍认为20CrNiMo 性能更好。

实际上材料性能参数较差的20CrNiMo 在价格上也要高出很多。

对于以上疑惑,将两种材料在某12挡变速箱上进行了实际对比验证。

实验中有20CrMnTi 齿轮出现键槽开裂问题,热处理变形也较大。

1 发动机扭矩传递计算实验变速箱所匹配发动机的扭矩转速曲线见图1。

配套发动机怠速600 r/min,最高转速2105 r/min。

发动机最高输出扭矩T:2100 Nm;转速区间1000~1400 r/min。

变速箱每挡输入转速差:(2 150-600)/12 = 129 r/min 实验齿轮理论工况区间:987~ 1 116 r/min 理论低速转速:600 + 129 × 3 = 987 r/min 理论高速转速:987 + 129 = 1 116 r/min或者22.5~30 km/h(以速90 km/h 计算)。

根据上面计算可知,实验齿轮工作于发动机最大扭矩输出范围内。

实验齿轮传动比1.63,所受最大扭矩:T max =T×i=2 100×1.63=3 4232 齿轮扭转计算计算齿轮小端面处键槽位置承受的扭转切应力(齿轮结构强度薄弱部位)实验齿轮相关尺寸见图2。

图2 实验齿轮相关尺寸齿轮小端面外径:Φ85 mm 键槽位置计算内径:Φ64.925 mm 轴的抗扭截面系数:20CrMnTi 和20CrNiMo在重卡变速箱齿轮上的应用对比分析□文/管雷全 孟 春 徐 民(中国重汽集团济南变速箱制造部) 刘美丽(中国重汽集团济南商用车制造部)【摘要】20CrMnTi 与20CrNiMo 是变速箱齿轮加工常用表面硬化结构钢,两者性能参数近似,但是价格差异较大。

通过实验和分析寻找两者的具体差异,讨论20CrMnTi 替换20CrNiMo 的可行性。

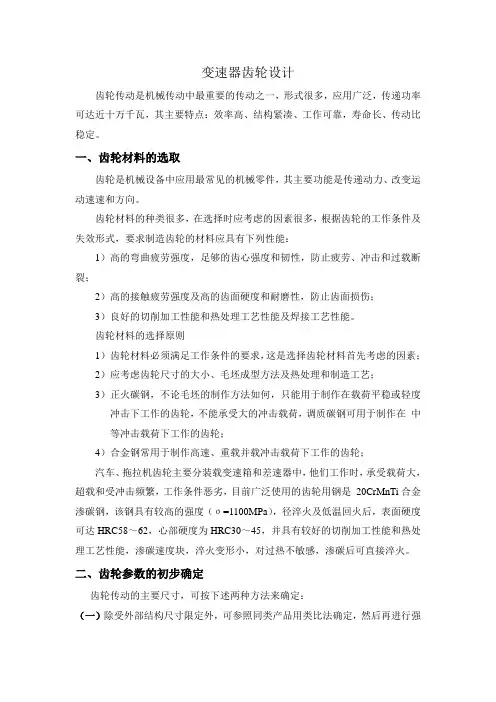

变速器齿轮设计齿轮传动是机械传动中最重要的传动之一,形式很多,应用广泛,传递功率可达近十万千瓦,其主要特点:效率高、结构紧凑、工作可靠,寿命长、传动比稳定。

一、齿轮材料的选取齿轮是机械设备中应用最常见的机械零件,其主要功能是传递动力、改变运动速速和方向。

齿轮材料的种类很多,在选择时应考虑的因素很多,根据齿轮的工作条件及失效形式,要求制造齿轮的材料应具有下列性能:1)高的弯曲疲劳强度,足够的齿心强度和韧性,防止疲劳、冲击和过载断裂;2)高的接触疲劳强度及高的齿面硬度和耐磨性,防止齿面损伤;3)良好的切削加工性能和热处理工艺性能及焊接工艺性能。

齿轮材料的选择原则1)齿轮材料必须满足工作条件的要求,这是选择齿轮材料首先考虑的因素;2)应考虑齿轮尺寸的大小、毛坯成型方法及热处理和制造工艺;3)正火碳钢,不论毛坯的制作方法如何,只能用于制作在载荷平稳或轻度冲击下工作的齿轮,不能承受大的冲击载荷,调质碳钢可用于制作在中等冲击载荷下工作的齿轮;4)合金钢常用于制作高速、重载并载冲击载荷下工作的齿轮;汽车、拖拉机齿轮主要分装载变速箱和差速器中,他们工作时,承受载荷大,超载和受冲击频繁,工作条件恶劣,目前广泛使用的齿轮用钢是20CrMnTi合金渗碳钢,该钢具有较高的强度(σ=1100MPa),径淬火及低温回火后,表面硬度可达HRC58~62,心部硬度为HRC30~45,并具有较好的切削加工性能和热处理工艺性能,渗碳速度块,淬火变形小,对过热不敏感,渗碳后可直接淬火。

二、齿轮参数的初步确定齿轮传动的主要尺寸,可按下述两种方法来确定:(一)除受外部结构尺寸限定外,可参照同类产品用类比法确定,然后再进行强度校核,确定齿轮的参数 1.模数和压力角齿轮模数的因素很多,其中最主要的是齿轮的强度、质量、传动噪声、工艺要求。

减小模数,增加齿宽会使传动噪声降低,反之则能减轻变速器的质量。

主要从工艺要求出发,所有斜齿轮的法向模数均取mm m t 5=,所有直齿轮的模数均取mm m 4=。

二、典型零部件选材及工艺分析金属材料、高分子材料、陶瓷材料及复合材料是目前的主要工程材料。

高分子材料的强度、刚度较低、易老化,一般不能用于制作承受载荷较大的机械零件。

但其减振性好,耐磨性较好,适于制作受力小、减振、耐磨、密封零件,如轻载齿轮、轮胎等。

陶瓷材料硬而脆,一般也不能用于制作重要的受力零部件。

但其具有高熔点、高硬度、耐蚀性好、红硬性高等特点,可用于制作高温下工作的零部件、耐磨耐蚀零部件及切削刀具等。

复合材料克服了高分子材料和陶瓷材料的不足,具有高比强度、高减振性、高抗疲劳能力、高耐磨性等优异性能,是一种很有发展前途的工程材料。

与以上三类工程材料相比,金属材料具有优良的使用性能和工艺性能,储藏量大,生产成本比较低、广泛用于制作各种重要的机械零件和工程构件,是机械工业中最主要、应用最广泛的一类工程结构材料。

下面介绍几种钢制零部件的选材及热处理工艺分析。

㈠齿轮类零件的选材齿轮是机械工业中应用广泛的重要零件之一,主要用于传递动力、调节速度或方向。

1、齿轮的工作条件、主要失效形式及对性能的要求。

⑴齿轮的工作条件:①啮合齿表面承受较大的既有滚动又有滑动的强烈磨擦和接触疲劳压应力。

②传递动力时,轮齿类似于悬臂梁,轮齿根部承受较大的弯曲疲劳应力。

③换挡、启动、制动或啮合不均匀时,承受冲击载荷。

⑵齿轮的主要失效形式:①断齿:除因过载(主要是冲击载荷过大)产生断齿外,大多数情况下的断齿,是由于传递动力时,在齿根部产生的弯曲疲劳应力造成的。

②齿面磨损:由于齿面接触区的磨擦,使齿厚变小、齿隙加大。

③接触疲劳;在交变接触应力作用下,齿面产生微裂纹,遂渐剥落,形成麻点。

⑶对齿轮材料的性能要求:①高的弯曲疲劳强度;②高的耐磨性和接触疲劳强度;③轮齿心部要有足够的强度和韧性。

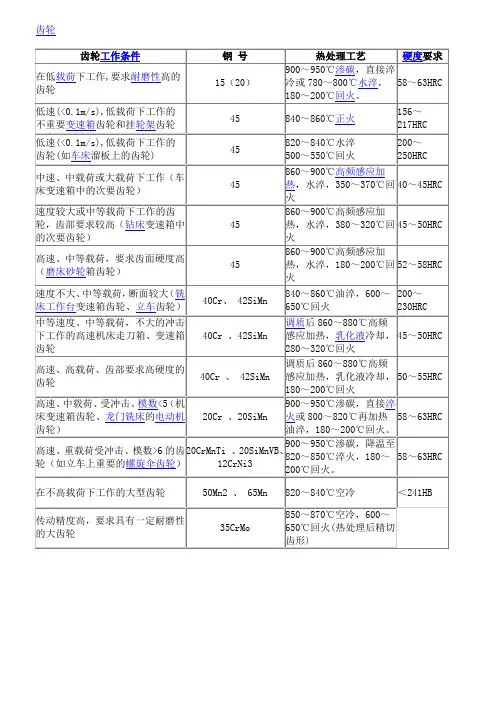

2、典型齿轮的选材⑴机床齿轮机床齿轮的选材是依其工作条件(园周速度、载荷性质与大小、精度要求等)而定的。

表13-3列出了机床齿轮的选材及热处理。

表13-3 机床齿轮的选材及热处理床传动齿轮工作时受力不大,工作较平稳,没有强烈冲击,对强度和韧性的要求都不太高,一般用中碳钢(例如45钢)经正火或调质后,再经高频感应加热表面淬火强化,提高耐磨性,表面硬度可达52~58HRC。

齿轮材料选择The document was finally revised on 2021(1)轻载、低速或中速、冲击力小、精度较低的一般齿轮,选用中碳钢,如Q235、Q275、40、45、50、50Mn等钢制造,常用正火或调质等热处理制成软齿面齿轮,正火硬度HBS160〜200; —般调质硬度HBS200〜280。

因硬度适屮,精切齿廓可在热处理后进行,工艺简单,成本低。

齿面硬度不高则易于磨合,但承载能力也不高。

这种齿轮主要用于标准系列减速箱齿轮、冶金机械、屮载机械和机床中的一些次要齿轮。

(2)中载、中速、承受一定冲击载荷、运动较为平稳的齿轮,选用中碳钢或合金调质钢,如45、50Mn、40Cr、42SiMn等钢,也可采用55Tid、60Tid等低淬透性钢。

其最终热处理采用高频或屮频淬火及低温回火,制成硬齿面齿轮,可达齿面硬度HRC50〜55,齿轮心部保持正火或调质状态,具有较好的韧性。

由于感应加热表面淬火的齿轮变形小,若精度要求不高(如7级以下),可不必再磨齿。

机床中绝大多数齿轮就是这种类型的齿轮。

对表面硬化的齿轮,应注意控制硬化层深度及硬化层沿齿廓的合理分布。

(3)重载、高速或屮速,且受较大冲击载荷的齿轮,选用低碳合金渗碳钢或碳氮共渗钢,如20Cr、20CrMnTi> 20CrNi3> 18Cr2Ni4WA> 40Cr> 30CrMnTi 等钢。

其热处理采用渗碳、淬火、低温回火,齿轮表面获得HRC58〜63的高硬度,因淬透性较高,齿轮心部有较高的强度和韧性。

这种齿轮的表面耐磨性、抗疲劳强度和齿根的抗弯强度及心部抗冲击能力都比表面淬火的齿轮高,,精度要求较高时,最后一般要安排磨削。

它适用于工作条件较为恶劣的汽车、拖拉机的变速箱和后桥齿轮。

碳氮共渗与渗碳相比,热处理变形小,生产周期短,力学性能高, 而且还应用于中碳钢或屮碳合金钢,所以许多齿轮可用碳氮共渗来代替渗碳工艺。

内燃机坦克、飞机上的变速齿轮的负载和工作条件比汽车的更重、更恶劣,要求材料的性能更高,应选用含合金元素高的合金渗碳钢,以获得更高的强度和耐磨性。

车辆渗碳齿轮钢技术条件19CrNi51. 背景介绍车辆渗碳齿轮钢是一种应用广泛的特种钢材料,主要用于生产汽车、机械设备等领域的齿轮零件。

其中,19CrNi5是一种具有优良性能的车辆渗碳齿轮钢,其技术条件对于提高零件的强度和耐磨性具有重要意义。

2. 19CrNi5车辆渗碳齿轮钢的化学成分19CrNi5车辆渗碳齿轮钢的化学成分为:C:0.17-0.23,Si:0.17-0.37,Mn:0.50-0.80,Cr:1.20-1.60,Ni:1.25-1.65,S≤0.035,P≤0.035。

其合理的化学成分能够保证钢材具有良好的机械性能和热处理性能,达到车辆渗碳齿轮钢的技术要求。

3. 19CrNi5车辆渗碳齿轮钢的热处理工艺(1)固溶处理:将19CrNi5车辆渗碳齿轮钢加热至950℃左右,保温1小时,然后冷却至适宜的温度,以消除钢材中的奥氏体晶粒并改善可加工性。

(2)磷化处理:采用高温磷化工艺,使齿轮钢表面形成均匀的磷化层,提高其硬度和耐磨性。

(3)渗碳处理:将19CrNi5车辆渗碳齿轮钢置于含碳气氛中,在高温高压条件下进行碳渗透,使钢材表面和表层组织形成硬度较高的渗碳层,提高齿轮的耐磨性和使用寿命。

(4)淬火处理:将渗碳后的19CrNi5钢进行快速冷却,使其达到良好的强度和硬度。

4. 19CrNi5车辆渗碳齿轮钢的性能要求(1)强度要求:抗拉强度≥1100MPa,屈服强度≥875MPa。

(2)韧性要求:冲击韧性≥54J/cm²,断面收缩率≥45。

(3)硬度要求:表面硬度HRC≥60。

(4)耐磨性要求:在不同工况下,19CrNi5车辆渗碳齿轮钢的耐磨性要符合相关标准和要求。

5. 19CrNi5车辆渗碳齿轮钢的加工工艺在生产过程中,通常采用先热处理、再机加工的工艺顺序。

精细的加工工艺可以保证钢材的精度和表面光洁度,提高齿轮的传动效率和使用寿命。

结语19CrNi5车辆渗碳齿轮钢作为一种应用广泛的特种钢材料,其技术条件对于保证车辆齿轮零件的强度和耐磨性具有重要意义。

汽车变速箱加工工艺1.齿轮加工的主要设备及齿轮材料与加工方法2.变速箱箱体与齿轮轴的机械加工工艺过程3.变速箱离合器壳等压铸生产线设备4.齿轮变速箱装配流水线5.汽车齿轮加工的发展趋势一、齿轮加工的主要设备及齿轮材料与加工方法1、变速箱齿轮的材料选择:a、选材的原则:零件材料的选择应根据零件的使用性能要求及加工工艺性能、经济成本要求进行选择:1)、使用性能要求:使用性能是指零件在正常使用状态下,材料应具备的性能,是保证零件工作安全可靠、经久耐用的必要条件。

零件在选材时,首先要根据零件的工作条件和失效形式,正确判断所要求的使用性能,再根据主要的使用性能指标来选择合适的材料。

变速箱齿轮位于汽车传动部分,用于传递扭矩与动力、调整速度的作用。

的几何尺寸、使用寿命要求,就能确定出零件应具有的主要力学性能指标。

2)、加工工艺性能要求:变速箱齿轮常用的加工工艺路线为:下料→锻造→正火→粗、半精切削加工→渗碳→淬火、低温回火→喷丸处理→加工花键→磨端面→磨齿→最终检验在保证使用性能的前提下,应尽可能选用价格低、货源足、加工方便、总成本低的材料。

b、材料的选择:根据以上使用性能和加工工艺、加工成本的综合要求,可基本确定为低C%合金结构钢:即我们常用的合金渗碳钢。

从目前我国汽车制造厂常用的金属材料来看,汽车变速箱齿轮多采用20Cr Mn Ti。

2、齿轮加工工艺(一)齿轮常用加工工艺流程锻造制坯→正火→车削加工→滚、插齿→剃齿→热处理→磨削加工→修整(二)各种齿轮加工方法齿轮加工原理有成形法和展成法两种。

常见加工方法有滚齿加工、插齿加工、剃齿加工、珩齿加工和磨齿加工等1)滚齿加工a)滚齿机Y3150E型滚齿机是如图10-3所示Y3150E型滚齿机是一种中型通用滚齿机,主要用于加工直齿和斜齿圆柱齿轮,也可以采用手动径向切入法加工蜗轮b)加工直齿圆柱齿轮根据展成法原理用滚刀加工齿轮时,必须严格保持滚刀与工件之间的运动关系。

cr15是什么材料CR15是一种金属材料,它是一种高强度、高韧性的合金钢,具有优良的机械性能和耐腐蚀性能。

CR15材料主要用于制造高负荷、高速运转的机械零部件,如轴承、齿轮、传动轴等。

它在航空航天、船舶、汽车、机械制造等领域都有广泛的应用。

CR15材料的主要成分是碳、铬、锰、硅等合金元素。

其中,碳元素的含量在0.95%~1.05%之间,铬元素的含量在1.40%~1.65%之间,锰元素的含量在0.20%~0.40%之间,硅元素的含量在0.15%~0.35%之间。

这些合金元素的加入可以显著提高CR15材料的硬度、强度和耐磨性,同时也能够提高其耐腐蚀性能和疲劳强度,使其具有良好的综合性能。

CR15材料经过热处理后,可以获得较高的强度和硬度,同时具有良好的韧性和冲击韧性。

这使得CR15材料特别适合用于制造需要高强度和耐磨性的零部件,如轴承内外圈、齿轮、传动轴等。

在高速运转和高负荷工况下,CR15材料能够保持良好的稳定性和耐久性,大大延长了机械设备的使用寿命。

除了在一般机械制造领域的应用外,CR15材料在航空航天、船舶、汽车等领域也有着重要的地位。

在航空航天领域,CR15材料常用于制造飞机发动机轴承、齿轮传动等关键零部件,其高强度和耐磨性能能够确保飞机在高速飞行和复杂工况下的可靠运行。

在船舶领域,CR15材料常用于制造船舶主机轴承、传动齿轮等部件,其耐腐蚀性能能够保证船舶在海水环境下的长期使用。

在汽车领域,CR15材料常用于制造汽车发动机、变速箱等零部件,其高强度和耐磨性能能够提高汽车的动力性能和可靠性。

总的来说,CR15材料是一种优秀的金属材料,具有良好的机械性能和耐腐蚀性能,广泛应用于航空航天、船舶、汽车、机械制造等领域。

它的出现和应用,为现代工业的发展和进步做出了重要贡献。

希望随着科技的不断进步和发展,CR15材料能够不断得到改进和完善,为人类社会的发展和进步提供更加可靠的材料支持。

汽车变速箱齿轮常用材料

齿轮钢品种繁多,世界各国都根据使用性能要求和本国的资源条

件,以及钢铁工业和汽车工业的发展情况不同,建立了各自的齿轮用

钢系列。

如德国采用Mn- Cr系列钢(16Mn-Cr5, 20MnCr5, 25MnCr5,

27MnCr5);日本应用Cr系钢(SCr415H, SCr420H,11Cr- Mo)系钢(SCM415H, SCM420H);美国采用Cr- Ni- Mc系钢<SAE8615, 8620) 我国多年来大量使用的是20CrMnTi齿轮钢,品种单一,改革开

放后汽车工业从不同国家引进了多条生产线,相应地引进了许多齿轮

钢号,逐步开发使用Cr系、Mn- Cr系、Cr- Mo系、Cr- Ni- Mo, Cr-

Mn一B系齿轮钢。

我国现执行的GBPT3077- 1999《合金结构钢技术条件》中有部分

钢种用于齿轮用钢,其中以20CrMnTi, 40 <20) Cr和20CrMo为主导

品种,20CrMnTi用量最大,占齿轮用钢的近一半。

目前,我国许多汽车齿轮厂将车用后桥齿轮、变速箱齿轮材料改

为22CrMo, 20CrMo,即相当于日本材料(SCM822H,SCM820H),但

20CrMnTi仍然是主流。