填料塔支承梁的设计计算

- 格式:pdf

- 大小:151.99 KB

- 文档页数:3

填料塔的结构和计算摘要:塔设备是化工,石油化工和炼油行业最为常见的过程设备之一,他的作用是使气液在塔内进行充分的接触,达到传热和传质的目的。

塔设备在一定的条件下,将能达到气液共存状态的混合物实现分离,纯化的单元操作设备,广泛用于炼油,精细化工,环境工程,医药工程,食品工程和轻纺工程等行业和部门中。

其投资在工程设备总额中占有很大比重,一般约占20%~50%。

工业上为使气液充分接触以实现传质过程,既可采用板式塔,也可采用填料塔。

吸收塔的工艺计算,首先是在选定吸收剂的基础上确定吸收剂用量,继而计算塔的主要工艺尺寸,包括塔径和塔的有效段高度。

塔的有效段高度,对填料塔是指填料层高度关键词:吸收塔, 矩鞍填料;几何特性;流体力学;传质性能;传质单元高度1.1塔设备简介塔设备是化工,石油化工和炼油行业最为常见的过程设备之一,他的作用是使气液在塔内进行充分的接触,达到传热和传质的目的。

塔设备在一定的条件下,将能达到气液共存状态的混合物实现分离,纯化的单元操作设备,广泛用于炼油,精细化工,环境工程,医药工程,食品工程和轻纺工程等行业和部门中。

其投资在工程设备总额中占有很大比重,一般约占20%~50%。

填充塔的应用始于19世纪中叶,起初在空塔中填充碎石、砖块和焦炭等块状物,以增强气液两相间的传质。

1914年德国人F.拉西首先采用高度与直径相等的陶瓷环填料(现称拉西环)推动了填充塔的发展。

此后,多种新填料相继出现,填充塔的性能不断得到改善,近30年来,填充塔的研究及其应用取得巨大进展,不仅开发了数十种新型高效填料,还较好地解决了设备放大问题。

到60年代中期,直径数米乃至十几米的填充塔已不足为奇。

现在,填充塔已与板式塔并驾齐驱,成为广泛应用的传质设备。

塔设备的分类方法有多种,例如:按操作压力可分为:加压塔,常压塔,减压塔;按塔所能完成的单元过程分为:精馏塔,吸收塔,解压塔,萃取塔,反应塔和干燥塔等等,但是长期以来,最为常用的分类是按塔的内件结构分为板式塔和填料塔。

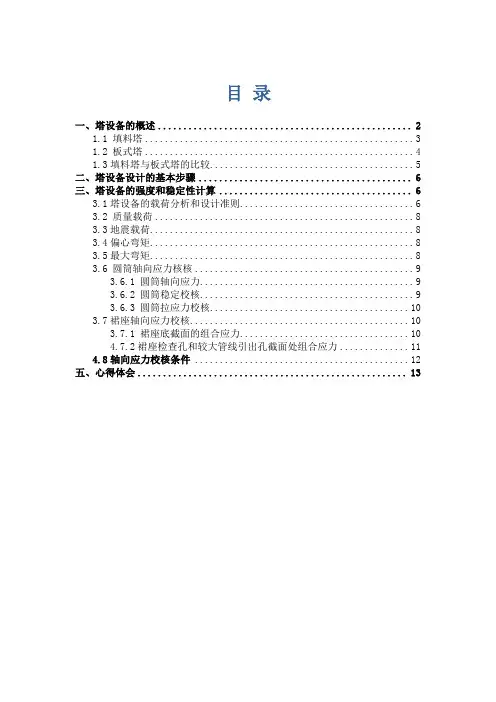

目录一、塔设备的概述 (2)1.1 填料塔 (3)1.2 板式塔 (4)1.3填料塔与板式塔的比较 (5)二、塔设备设计的基本步骤 (6)三、塔设备的强度和稳定性计算 (6)3.1塔设备的载荷分析和设计准则 (6)3.2 质量载荷 (8)3.3地震载荷 (8)3.4偏心弯矩 (8)3.5最大弯矩 (8)3.6 圆筒轴向应力核核 (9)3.6.1 圆筒轴向应力 (9)3.6.2 圆筒稳定校核 (9)3.6.3 圆筒拉应力校核 (10)3.7裙座轴向应力校核 (10)3.7.1 裙座底截面的组合应力 (10)4.7.2裙座检查孔和较大管线引出孔截面处组合应力 (11)4.8轴向应力校核条件 (12)五、心得体会 (13)一、塔设备的概述塔设备是石油化工、化学工业、石油工业等生产中最重要的设备之一。

它可使气(汽)液或液液相之间进行充分接触,达到相际传热及传质的目的。

在塔设备中能进行的单元操作有:精馏、吸收、解吸,气体的增湿及冷却等。

表1中所示为几个典型的实例。

表1 塔设备的投资及重量在过程设备中所占的比例实现气(汽)—液相或液—液相之间的充分接触,从而达到相际传质和传热的目的。

塔设备广泛用于蒸馏、吸收、介吸、萃取、气体的洗涤、增湿及冷却等单元操作中,它的操作性能好坏,对整个装置性能好坏、对整个装置的生产,产品产量、质量、成本以及环境保护、“三废”处理等都有较大的影响。

因此对设备的研究一直是工程界所关注的热点。

随着石油、化工的发展,塔设备的合理造型及设计将越来越受到关注和重视。

为了使塔设备能更有效、更经济的运行,除了要求它满足特定的工艺条件,还应满足以下基本要求。

①满足特定的工艺条件;②气—液两相能充分接触,相际传热面积大;③生产能力大,即气、液处理量大;④操作稳定,操作弹性大,对工作负荷的波动不敏感;⑤结构简单、制造、安装、维修方便,设备投资及操作成本低;⑥耐腐蚀,不易堵塞。

为了便于研究和比较,人们从不同的角度对塔设备进行分类。

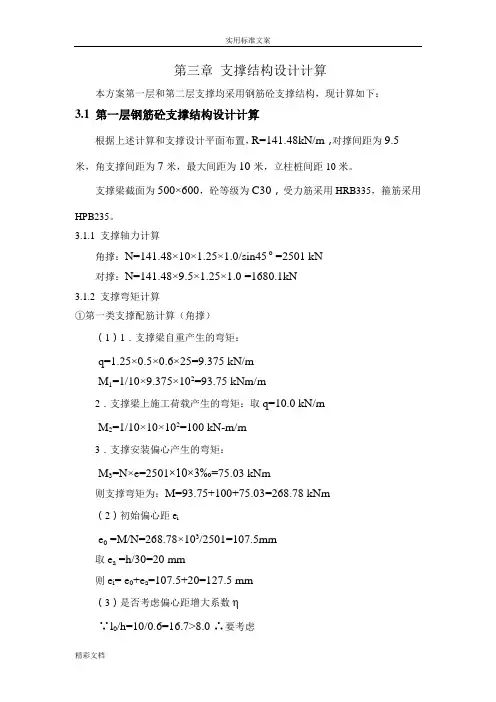

第三章支撑结构设计计算本方案第一层和第二层支撑均采用钢筋砼支撑结构,现计算如下:3.1 第一层钢筋砼支撑结构设计计算根据上述计算和支撑设计平面布置,R=141.48kN/m,对撑间距为9.5米,角支撑间距为7米,最大间距为10米,立柱桩间距10米。

支撑梁截面为500×600,砼等级为C30,受力筋采用HRB335,箍筋采用HPB235。

3.1.1 支撑轴力计算角撑:N=141.48×10×1.25×1.0/sin45o =2501 kN对撑:N=141.48×9.5×1.25×1.0 =1680.1kN3.1.2 支撑弯矩计算①第一类支撑配筋计算(角撑)(1)1.支撑梁自重产生的弯矩:q=1.25×0.5×0.6×25=9.375 kN/mM1=1/10×9.375×102=93.75 kNm/m2.支撑梁上施工荷载产生的弯矩:取q=10.0 kN/mM2=1/10×10×102=100 kN-m/m3.支撑安装偏心产生的弯矩:M3=N×e=2501×10×3‰=75.03 kNm则支撑弯矩为:M=93.75+100+75.03=268.78 kNm(2)初始偏心距e ie0 =M/N=268.78×103/2501=107.5mm取e a =h/30=20 mm则e i= e0+e a=107.5+20=127.5 mm(3)是否考虑偏心距增大系数η∵l0/h=10/0.6=16.7>8.0 ∴要考虑由η=1+11400e i0(l0h)2ζ1ζ2ζ1=0.5×f c×AN =0.5×14.3×500×6002501×103=0.857ζ2=1.15−0.01×l0h =1.15−0.01×100.6=0.983η=1+11400×127.556516.72×0.857×0.983=1.74e=ηe i+h/2-a s=1.74×127.5+600/2-35=486.85mm(4)配筋计算:ηe i =1.74×127.5=221.85>0.32h0=180.8 属于大偏心受压x=N∂f c b =250100014.3500=349.8mmA s=A s′=Ne−∂f c bx(h0−0.5x)f y′(h0−a′)=2501×103×486.85−1×14.3×500×349.8×(565−0.5×349.8)300×530=1521.6mmρmin=0.45f tf y=0.45×1.43×300=2.145×10−3A s=A s′=1521.6mm2>ρmin bh=643mm2实配:上下均为5Φ20,As=A s’=1570mm2②第二类支撑配筋计算(对撑)(1)1. 支撑梁自重产生的弯矩:q=1.25×0.5×0.6×25=9.375 kN/mM1=1/10×9.375×102=93.75 kN-m/m2. 支撑梁上施工荷载产生的弯矩:取q=10.0 kN/mM2=1/10×10×102=100 kNm/m3. 支撑安装偏心产生的弯矩:M3=N×e=1680×10×3‰=50.4 kNm则支撑弯矩为:M=93.75+100+50.4=244.15 kNm(2)初始偏心距e ie0 =M/N=244.15×103/1680=145.3mm取e a =h/30=20 mm则e i= e0+e a=145.3+20=165.3 mm(3)是否考虑偏心距增大系数η20∵l0/h=10/0.6=16.7>8.0 ∴要考虑由η=1+11400e ih0(l0h)2ζ1ζ2ζ1=0.5×f c×AN =0.5×14.3×500×6001680×10=1.27取ζ1=1ζ2=1.15−0.01×l0h =1.15−0.01×100.6=0.983η=1+11400×165.316.72×1×0.983=1.67e=ηe i+h/2-a s=1.67×165.3+600/2-35=541.1mm(4)配筋计算:ηe i =1.67×165.3=276.1>0.32h0=180.8 属于大偏心受压x=N∂f c b =168000014.3500=234.9mmA s=A s′=Ne−∂f c bx(h0−0.5x)f y′(h0−a)=1680×103×541.1−1×14.3×500×234.9×(565−0.5×234.9)300×530=989.7mmρmin=0.45f tf y=0.45×1.43×300=2.145×10−3A s=A s′=989.7mm2>ρmin bh=643mm2实配:上下均为4Φ18,As=A s’=1017mm2箍筋选用:Ф8@200,高度方向设腹筋2Ф18③联系梁配筋联系梁截面为:400×500,取最小配筋率为ρmin = 0.3%。

填料吸收塔设计任务书一、设计题目填料吸收塔设计二、设计任务及操作条件1、原料气处理量:5000m3/h。

2、原料气组成:98%空气+2.5%的氨气。

3、操作温度:20℃。

4、氢氟酸回收率:98%。

5、操作压强:常压。

6、吸收剂:清水。

7、填料选择:拉西环。

三、设计内容1.设计方案的确定及流程说明。

2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。

3.填料吸收塔的附属机构及辅助设备的选型与设计计算。

4.吸收塔的工艺流程图。

5.填料吸收塔的工艺条件图。

目录第一章设计方案的简介 (4)第一节塔设备的选型 (4)第二节填料吸收塔方案的确定 (6)第三节吸收剂的选择 (6)第四节操作温度与压力的确定 (7)第二章填料的类型与选择 (7)第一节填料的类型 (7)第二节填料的选择 (9)第三章填料塔工艺尺寸 (10)第一节基础物性数据 (10)第二节物料衡算 (11)第三节填料塔的工艺尺寸的计算 (12)第四节填料层压降的计算 (16)第四章辅助设备的设计与计算 (16)第一节液体分布器的简要设计 (16)第二节支承板的选用 (17)第三节管子、泵及风机的选用 (18)第五章塔体附件设计 (20)第一节塔的支座 (20)第二节其他附件 (20)第一章设计方案的简介第一节塔设备的选型塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

1、板式塔板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。

传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

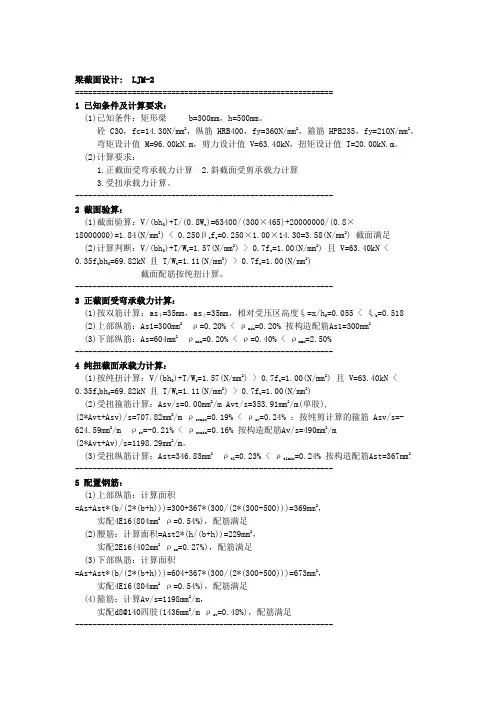

梁截面设计: LJM-2===========================================================1 已知条件及计算要求:(1)已知条件:矩形梁 b=300mm,h=500mm。

砼 C30,fc=14.30N/mm2,纵筋 HRB400,fy=360N/mm2,箍筋 HPB235,fy=210N/mm2。

弯矩设计值 M=96.00kN.m,剪力设计值 V=63.40kN,扭矩设计值 T=20.00kN.m。

(2)计算要求:1.正截面受弯承载力计算2.斜截面受剪承载力计算3.受扭承载力计算。

-----------------------------------------------------------2 截面验算:(1)截面验算:V/(bh0)+T/(0.8W t)=63400/(300×465)+20000000/(0.8×18000000)=1.84(N/mm2) < 0.250βc f c=0.250×1.00×14.30=3.58(N/mm2) 截面满足(2)计算判断:V/(bh0)+T/W t=1.57(N/mm2) > 0.7f t=1.00(N/mm2) 且 V=63.40kN <0.35f t bh0=69.82kN 且 T/W t=1.11(N/mm2) > 0.7f t=1.00(N/mm2)截面配筋按纯扭计算。

-----------------------------------------------------------3 正截面受弯承载力计算:(1)按双筋计算:as下=35mm,as上=35mm,相对受压区高度ξ=x/h0=0.055 < ξb=0.518(2)上部纵筋:As1=300mm2ρ=0.20% < ρmin=0.20% 按构造配筋As1=300mm2(3)下部纵筋:As=604mm2ρmin=0.20% < ρ=0.40% < ρmax=2.50%-----------------------------------------------------------4 纯扭截面承载力计算:(1)按纯扭计算:V/(bh0)+T/W t=1.57(N/mm2) > 0.7f t=1.00(N/mm2) 且 V=63.40kN <0.35f t bh0=69.82kN 且 T/W t=1.11(N/mm2) > 0.7f t=1.00(N/mm2)(2)受扭箍筋计算:Asv/s=0.00mm2/m Avt/s=353.91mm2/m(单肢),(2*Avt+Asv)/s=707.82mm2/m ρsvmin=0.19% < ρsv=0.24% ;按纯剪计算的箍筋 Asv/s=-624.59mm2/m ρsv=-0.21% < ρsvmin=0.16% 按构造配筋Av/s=490mm2/m(2*Avt+Av)/s=1198.29mm2/m。

目录一.设计任务书..............................................................................................................1.设计目的 ......................................................................................................................2.设计任务 ......................................................................................................................3.设计内容和要求 ..........................................................................................................二.设计资料..................................................................................................................1.工艺流程 ......................................................................................................................2.进气参数 ......................................................................................................................3.吸收液参数 ..................................................................................................................4.操作条件 ......................................................................................................................5.填料性能 ......................................................................................................................三.设计计算书..............................................................................................................1.填料塔主体的计算 ...................................................................................................1.1吸收剂用量的计算 ...................................................................................................1.2塔径的计算 ...............................................................................................................1.3填料层高度的计算 ...................................................................................................1.4.填料塔压降的计算 ...................................................................................................2.填料塔附属结构的类型与设计 ..................................................................................2.1支承板.......................................................................................................................2.2填料压紧装置...........................................................................................................2.3液体分布器装置.......................................................................................................2.4除雾装置...................................................................................................................2.5气体分布装置...........................................................................................................2.6排液装置...................................................................................................................2.7防腐蚀设计...............................................................................................................2.8气体进料管 ...............................................................................................................2.9液体进料管: ...........................................................................................................2.10封头的选择.............................................................................................................2.11总塔高计算 .............................................................................................................3.填料塔设计参数汇总 ..................................................................................................四.填料塔装配图(见附录)......................................................................................五.总结..........................................................................................................................六.参考文献..................................................................................................................附录..................................................................................................................................前言世界卫生组织和联合国环境组织发表的一份报告说:“空气污染已成为全世界城市居民生活中一个无法逃避的现实。

学校代码: 10128学号: ************课程设计说明书题目:S H S20-25型锅炉低硫烟煤烟气袋式除尘湿式脱硫系统设计****:***学院:能源与动力工程学院班级:环工13-1****:***2016年7 月 1 日内蒙古工业大学课程设计(论文)任务书课程名称:大气污染控制工程学院:能源与动力工程学院班级:环工13-1 学生姓名:周永博学号: 201320303014 指导教师:曹英楠技术参数:锅炉型号:SHS20-25 即,双锅筒横置式室燃炉(煤粉炉),蒸发量20t/h,出口蒸汽压力25MPa设计耗煤量:2.4t/h设计煤成分:C Y=75.2% H Y=3% O Y=4% N Y=1% S Y=0.8% A Y=10% W Y=6%;V Y=18%;属于低硫烟煤排烟温度:160℃空气过剩系数=1.25飞灰率=29%烟气在锅炉出口前阻力800Pa污染物排放按照锅炉大气污染物排放标准中2类区新建排污项目执行。

连接锅炉、净化设备及烟囱等净化系统的管道假设长度150m,90°弯头30个。

参考文献:《大气污染控制工程》郝吉明、马广大;《环保设备设计与应用》罗辉..北京.高等教育出版社.1997;《除尘技术》高香林..华北电力大学.2001.3;《环保设备•设计•应用》郑铭..北京.化学工业出版社.2001.4;《火电厂除尘技术》胡志光、胡满银..北京.中国水利水电出版社.2005;《除尘设备》金国淼..北京.化学工业出版社.2002;《火力发电厂除尘技术》原永涛..北京.化学工业出版社.2004.10;《环境保护设备选用手册》鹿政理..北京.化学工业出版社.2002.5;《工业通风》孙一坚主编..中国建筑工业出版社,1994;《锅炉及锅炉房设备》奚士光等主编..中国建筑工业出版社,1994;《除尘设备设计》金国淼主编..上海科学技术出版社,1985;《环境与工业气体净化技术》. 朱世勇主编.化学工业出版社,2001;《湿法烟气脱硫系统的安全性及优化》曾庭华,杨华等主编..中国电力出版社;《燃煤烟气脱硫脱硝技术及工程实例》. 钟秦主编.化学工业出版社,2004;《环保工作者使用手册》. 杨丽芬,李友琥主编.冶金工业出版社,2001;《工业锅炉房设计手册》航天部第七研究设计院编.中国建筑工业出版社,1986;《火电厂烟气湿法脱硫装置吸收塔的设计》王祖培编.化学工业第二设计院,1995;《大气污染控制工程》. 吴忠标编.科学出版社,2002;《湿法烟气脱硫吸收塔系统的设计和运行分析》. 曾培华著.电力环境保护,2002。

填料塔的设计本章符号说明英文字母a——填料的有效比表面积,m2/m3a t——填料的总比表面积,m2/m3a W——填料的润湿比表面积,m2/m3A T——塔截面积,m2;C——计算u max时的负荷系数,m/s;C s——气相负荷因子,m/s;d——填料直径,m;D——塔径,m;DL——液体扩散系数,m2/s;Dv——气体扩散系数,m2/s ;ev——液沫夹带量,kg(液)/kg(气);E——液流收缩系数,无因次;E T——总板效率,无因次;g——重力加速度,9.81 m/s2;h——填料层分段高度,m;HETP关联式常数;h max——允许的最大填料层高度,m;H B——塔底空间高度,m;H D——塔顶空间高度,m;H oG——气相总传质单元高度,m;H1——封头高度,m;H2——裙座高度,m;HETP——等板高度,m;k G——气膜吸收系数,kmol/(m2·s·kPa);k L——液膜吸收系数,m/s;K G——气相总吸收系数,kmol/(m2·s·kPa);l W——堰长,m;L b——液体体积流量,m3/h;L S——液体体积流量,m3/s;L W——润湿速率,m3/(m·s);m——相平衡常数,无因次;n——筛孔数目;N OG——气相总传质单元数;P——操作压力,Pa;△P——压力降,Pa;u——空塔气速,m/s;u F——泛点气速,m/su0.min——漏液点气速,m/s;u′0——液体通过降液管底隙的速度,m/s;U——液体喷淋密度,m3/(m2·h)U L——液体质量通量,kg/(m2·h)U min——最小液体喷淋密度,m3/(m2·h)U v——气体质量通量,kg/(m2·h)V h——气体体积流量,m3/h;V S——气体体积流量,kg/s;w L——液体质量流量,kg/s;w V——气体质量流量,kg/s;x——液相摩尔分数;X——液相摩尔比Zy——气相摩尔分数;Y——气相摩尔比;Z——板式塔的有效高度,m;填料层高度,m。

填料塔计算部分范文填料塔是一种常用的固体分离设备,适用于化工、石油、制药等多个行业。

它的主要功能是通过不同填料层的接触和作用,将气体和液体的混合物分离为洁净的组分。

在填料塔的设计和计算中,需要考虑多个参数和工艺要求,包括填料选择、填料层高度、气体和液体流量等。

下面将详细介绍填料塔计算的相关部分。

首先,填料的选择是填料塔计算的关键步骤之一、填料的种类繁多,包括板式填料、环状填料、网状填料等。

不同的填料具有不同的特性,如表面积、孔隙率、压降等。

在选择填料时,需要考虑操作条件、物料性质和设备成本等因素。

通常情况下,需要选取一种具有较大表面积和孔隙率的填料,以提高分离效果。

其次,填料层高度的计算是填料塔设计的重要部分。

填料层高度一般根据物料质量传递要求、液体停留时间和压降等因素来确定。

物料质量传递要求通常由输入和输出组分的浓度差异来衡量,较大的浓度差异需要更高的填料层高度。

液体停留时间是指液体在填料层中停留的平均时间,通常需要满足物料传递速率和回流比例的要求。

压降是指气体在填料层中通过的单位高度的压力损失,需要在一定范围内控制。

此外,填料塔计算还需要考虑气体和液体的流量。

气体的流量通常以体积流率或质量流率来表示,取决于不同的场景。

液体的流量一般由输入和输出组分的速率来确定。

在计算过程中,需要确保气体和液体能够充分接触和混合,以实现有效的分离效果。

为此,可以采用计算模型或实验数据来进行流量的估算和验证。

综上所述,填料塔计算部分的关键内容包括填料选型、填料层高度的计算、气体和液体流量的确定等。

在计算过程中,需要考虑多个因素和要求,并结合具体的工艺条件和设备特点来进行综合评估。

通过合理的填料塔计算,可以提高设备的性能和效率,实现更好的分离效果。

填料吸收塔设计任务书一、设计题目填料吸收塔设计二、设计任务及操作条件1、原料气处理量:5000m3/h。

2、原料气组成:98%空气+2.5%的氨气。

3、操作温度:20℃。

4、氢氟酸回收率:98%。

5、操作压强:常压。

6、吸收剂:清水。

7、填料选择:拉西环。

三、设计内容1.设计方案的确定及流程说明。

2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。

3.填料吸收塔的附属机构及辅助设备的选型与设计计算。

4.吸收塔的工艺流程图。

5.填料吸收塔的工艺条件图。

目录第一章设计方案的简介 (4)第一节塔设备的选型 (4)第二节填料吸收塔方案的确定 (6)第三节吸收剂的选择 (6)第四节操作温度与压力的确定 (7)第二章填料的类型与选择 (7)第一节填料的类型 (7)第二节填料的选择 (9)第三章填料塔工艺尺寸 (10)第一节基础物性数据 (10)第二节物料衡算 (11)第三节填料塔的工艺尺寸的计算 (12)第四节填料层压降的计算 (16)第四章辅助设备的设计与计算 (16)第一节液体分布器的简要设计 (16)第二节支承板的选用 (17)第三节管子、泵及风机的选用 (18)第五章塔体附件设计 (20)第一节塔的支座 (20)第二节其他附件 (20)第一章设计方案的简介第一节塔设备的选型塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

1、板式塔板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。

传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

环境工程原理大作业填料吸收塔课程设计说明书学院名称:环境科学与工程学院专业:环境工程班级:环工0801姓名:黄浩段永鹏魏梦和祥任稳刚指导老师:***2011.1.2环境工程原理课程设计—填料吸收塔课程设计说明书目录(一)设计任务 (1)(二) 设计简要 (2)2.1 填料塔设计的一般原则 (2)2.2 设计题目 (2)2.3 工作原理 (2)(三) 设计方案 (2)3.1 填料塔简介 (2)3.2填料吸收塔的设计方案 (3).设计方案的思考 (3).设计方案的确定 (3).设计方案的特点 (3).工艺流程 (3)(四)填料的类型 (4)4.1概述 (4)4.2填料的性能参数 (4)4.3填料的使用范围 (4)4.4填料的应用 (5)4.5填料的选择 (5)(五)填料吸收塔工艺尺寸的计算 (6)5.1液相物性数据 (6)5.2气相物性数据 (7)5.3气、液相平衡数据 (8)5.4塔径计算 (8)5.5填料层高度计算 (8)(六)填料层压降的计算 (10)(七)填料吸收塔内件的类型与设计 (10)7.1 填料吸收塔内件的类型 (10)7.2 液体分布 (12)(八)设计一览表 (13)(九)对设计过程的评述 (13)(十)主要符号说明 (14)参考文献 (15)附录 (24)(一)设计任务设计一填料吸收塔,吸收矿石焙烧炉气中的SO2。

(二)设计简要(1)填料塔设计的一般原则填料塔设计一般遵循以下原则:②:塔径与填料直径之比一般应大于15:1,至少大于8:1;②:填料层的分段高度为:金属:6.0-7.5m,塑料:3.0-4.5;③:5-10倍塔径的填料高度需要设置液体在分布装置,但不能高于6m;④:填料塔操作气速在70%的液泛速度附近;⑤:由于风载荷和设备基础的原因,填料塔的极限高度约为50米。

(2)设计题目矿石焙烧炉送出的气体冷却到25℃后送入填料塔,用20℃清水洗涤除去其中的SO2,试设计一填料塔进行上述操作并画出设计方案工艺流程图。

目录第一章前言 (2)1。

1 塔设备设计简介 (2)1。

2 填料塔结构简介 (2)第二章设计方案的确定 (3)2.1 装置流程的确定 (3)2.2 吸收剂的选择 (3)2。

3 填料的选择 (3)2.4 材料选择 (3)第三章工艺参数 (4)第四章机械设计 (5)4。

1 塔体厚度计算 (5)4.2 封头厚度计算 (5)4。

3 填料塔的载荷分析及强度校核 (5)4。

4 塔体的水压试验 (6)4。

4.1 水压试验时各种载荷引起的应力 (6)4.4。

2 水压试验时应力校核 (7)第五章零部件选型 (8)5。

1 人孔 (8)5。

2 法兰 (8)5.3 除雾沫器 (8)5。

4 填料支撑板 (8)第六章总结 (9)参考文献..。

...。

....。

.。

.......。

.。

.。

...。

.。

.。

....。

......。

.。

.。

..。

..。

.。

.。

....。

.。

.。

..。

...。

....。

.。

..。

..。

.。

10第一章前言1.1塔设备设计简介塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。

塔设备的设计主要包括填料的选择、塔径的计算、填料层总高度的计算、压力降的计算、结构设计、机械设计等方面。

其中塔设备的机械设计为本设计的主要部分,包括设计计算塔体壁厚,考虑操作压力、内件及物料重力、荷载等条件,进行塔体应力校核,水压试验等。

本设计选用填料塔为设计对象,在操作压力为101。

3kpa,温度为20摄氏度时,完成填料塔的机械设计。

1.2填料塔结构简介填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质.填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相.图1-1 填料塔结构图填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以它特别适用于处理量肖,有腐蚀性的物料及要求压降小的场合。

2#

脱硫塔填料支承H 型钢设计计算书

一、概况:φ7.8m 塔内堆H=6m 高填料3层计总高18m ,填料堆积总重量为55692kg 。

设计采用H350×175×10×14之H 型钢6根,按下图布置支撑,校准支撑刚度与强度是否合适。

一、计算:

1、填料的堆积密度=55692÷(0.285×7.82×18)=650N/m 3

2、如图3#、4#支撑H 型钢为跨距最大,受力最大以此为计算校核对象,则每支支撑的总力G 3,4=2650×6×7.8×3.2=35000N 。

3、型钢3#、4#为固定梁,架及均布载荷,则q=35000÷7.8=4500N/m,设计采用安全系数1.5,则q 计=q ×1.5=6730N/m 。

4、H350×175×10×14,考虑腐蚀裕度为3mm ,则H 型钢计算惯性矩,按H=350mm,B=175mm ,立板S=(10-6)=4m,翼板t=(14-6)=8,则计算有效惯性矩 J=4-3310×12

2t)-(H ×)(S B BH --=9431cm 4。

5、校核挠度f=84

10×J

×E ×384l ×q =0.0033<[f]=0.005,合格。

其中:l=7.8m,E=2.1×1011,J=9431cm 4。

三、结论:采用H350×175×10×14焊接H 型钢,两端采用垫片与筒体焊接牢固,垫板尺寸450×300×12。