示功图的分析和解释

- 格式:ppt

- 大小:15.00 MB

- 文档页数:60

示功图分析目前生产油井多是抽油机井,泵挂1000-2200米之间,想要真正对油井的生产有有个深入、细致的了解,必须采取很多手段,如:测示功图、动液面、电流、量油等。

抽油机井的管理水平,关系到油田的整体经济效益。

要做好抽油机井的管理工作,必须取全取准各项生产资料,并作出正确的分析,制定抽油机井的合理工作制度,采取切实有效的合理措施,加强和提高抽油机井的日常管理水平。

示功图的测试是对抽油机井的管、杆、泵的工作状况的很好的诊断。

通过对负荷和图形的变化,正确的示功图分析,可以判断油井的工作制度是否合理,影响泵效和不出油的原因,确定合理的采油工艺措施和检泵周期。

一.示功图的测试基准示功图:1.基准示功图的意义:就是分析模板。

在油井新的状态下建立的基准示功图对以后的采油管理和测试会起到很大的作用,通过载荷的变化可以观察摩擦力的变化和液面的变化,对井筒和地层精细管理起到很大的作用,特别是在目前高含水阶段的采油生产。

基准示功图还可以指导动液面的测试。

动液面的准确测试是目前的局级技术难题。

动液面是油套环空的,油套环空很小,只要有很小的东西就会阻碍声波的传播,液面的确定不能光看液面曲线,必须与示功图对比分析。

基准示功图最重要的作用是资料的互相验证,保证了所出资料的准确率,同时也提高测试人员的工作水平。

精准的资料保证了技术人员的分析地准确,采取措施对症。

2.如何建立基准示功图油井作业后待生产正常测得合格的示功图和动液面做为基准,以后的示功图和动液面与其对比。

一般是在作业5-7天后测得示功图和动液面作为基准。

在作业后建基准示功图的原因是:作业后管杆泵都经过清洗和更换,管柱深度都会发生变化,油井的生产状态与以前发生了变化,主要是摩擦力变化,因为示功图反映的是力的变化,所以作业对示功图的影响很大,故在作业后建立基准示功图。

还有作业后测得的动液面也是最准确地,所以在建立基准示功图的同时建立同步的动液面。

按这个要求做的,既保证了资料准确率,也杜绝了不准确的资料真分析的事情发生,同时也提高了相关各岗位人员的工作能力。

示功图的分析和解释前言抽油机井采油是目前油田开发中普遍应用的方式,抽油机井的管理水平的好坏,关系到油田整体经济效益的高低。

要做好抽油机井的生产管理工作,必须取准取全各项生产资料,制定抽油机井合理的工作制度,不断进行分析,适应不断变化的油藏动态,加强并提高抽油机井的日常管理水平。

分析和解释示功图,就是直接了解深井泵工作状况好坏的一个主要手段,不但深井泵工作中的一切异常现象可以在示功图上比较直观的反映出来,而且,还可以结合有关资料,来分析判断油井工作制度是否合理,抽油设备与油层和原油性质是否适应,还可以通过“示功图法”对低产、低能井制定出合理的开关井时间,减少设备的磨损和电能的浪费等。

由于抽油井的情况复杂,在生产过程中,深井泵不但要受到抽油设备制造质量和安装质量的影响,而且要受到油层中的砂、蜡、气等多种因素的影响。

致使实测示功图形状多变,各不相同。

尤其是在深井上,这种情况就更为突出。

因此,在分析示功图时,既要全面地了解油井的生产情况、设备状况和测试仪器的好坏程度,根据多方面的资料综合分析,又要善于从各种因素中,找出引起示功图变异的主要因素,这样,才能做出正确的判断。

一、示功图的基础知识1、示功图的概念:示功图的概念:反映深井泵工作状况好坏,由专门的仪器测出,画在坐标图上,被封闭的线段所围成的面积表示驴头在一次往复运动中抽油机所做的功,称为示功图。

动力仪力比:示功图上每毫米横坐标长度所代表的负荷值。

减程比:示功图上每毫米横坐标长度所代表的位移值。

2、计算驴头最大负荷、最小负荷计算公式:(1)根据油井生产资料,绘制该井理论示功图.(2)根据油井生产参数,计算并画出驴头最大负荷、最小负荷在图中理论负荷线上的位置。

两种较简便的计算公式:①最大载荷:P1大=P液/+P杆[b+sn2/1440]P2大=P液/+P杆[b+sn2/1790]②最小载荷:P1小=P杆[b-sn2/1440]P2小=P杆[b-sn2/1790]式中:P1大------悬点最大载荷(第一种计算方法);P2大------悬点最大载荷(第二种计算方法);P1小------悬点最小载荷(第一种计算方法);P2小------悬点最小载荷(第二种计算方法);P液/------作用在活塞整个截面积上的液柱质量,kg;P液=Fγ液×L,如果井口回压与沉没压力接近,便可忽略它们对悬点载荷的影响;P杆------抽油杆在空气中的质量,kg;B-------考虑抽油杆柱在液体中的减轻质量系数,b=[1-γ液/γ钢];γ液-------抽汲液的相对密度;γ钢-------钢的相对密度;S--------抽油机光杆冲程,m;n--------抽油机冲次,次/min;F--------活塞截面积,m2;L--------下泵深度,m;在现场分析抽油井示功图时,可利用示功图计算:P大=力比×h; P小=力比×h/式中:力比-------所用动力仪的力比,N/mm;P大、P小-------悬点的最大载荷和最小载荷;h-------上行线最高点距基线的距离,mm;h/-------下行线最低点距基线的距离,mm;两种计算公式的区别:第一套公式是把抽油井悬点运动看做曲柄滑块机构的滑块运动,并取曲柄旋转半径与连杆长度的区别为1/4,它只考虑了液柱和抽油杆质量以及抽油机杆柱的惯性载荷。

理论示功图的绘制与分析一、理论示功图的绘制1、以实测示功图的基线为横坐标,表示冲程。

P通过实测功图的最左端作纵坐标,表示光杆上的负荷。

2、根据所测井的参数,计算出P杆(抽油杆在液体中的重量)和P液(活塞以上液柱重量)。

3、将P杆、P液分别除以力比后,即计算出P杆和P液在纵坐标上的位置,分别以其高做横坐标的平等线,使图中B′C=AD′=S光(光杆冲程长度)。

用此长度再乘以减程比,即为在图上的距离。

4、求出λ(冲程损失)以及在图上的长度。

λ=λ1+λ2=P液×L/E(1/f杆+1/f管)E=2.1×106kg/cm2用计算出来的冲程损失的数值乘以减程比,即是图上距离。

5、在图上画出AB线和CD线,则平行四边形ABCD即为理论示功图。

二、理论示功图的解释(1)标出上、下死点的位置。

(2)标出并计算悬点最大、最小载荷和作用于活塞面积上的液柱载荷。

(3)标出增载线、卸载线和上、下负荷线。

(4)标出增载终止点、卸载终止点。

(5)标出并计算光杆冲程、活塞冲程和冲程损失。

(6)标出抽油泵做功面积。

具体解释:在抽油机理论示功图中,A点表示抽油机驴头处在下死点位置,此时固定阀关闭,游动阀打开,光杆只承受抽油杆柱在井内液体中的重量。

当光杆开始上行时,游动阀立即关闭,活塞以上液柱重量从油管转移到抽油杆上。

这时,抽油杆柱因增载伸长,油管柱因减载缩短,活塞相对泵筒来说没有运动,B′B线长度表示抽油柱伸长和油管柱缩短值——即冲程损失。

AB线表示光杆负荷增加的过程,称为增载线。

因为在活塞运动之前,光杆负荷的增加与抽油杆柱的伸长成正比,所以增载线呈斜直线上升,到B点增载完,活塞开始上行,固定阀打开,井内液体进入泵筒。

活塞上行到C 点即上死点,光杆负荷为抽油杆柱在液体中的重量与活塞以上的液柱重量之和,并保持不变。

因此,BC线是一水平直线,称为上行负荷线。

当抽油机驴头从上死点C开始下行时,固定阀关闭,游动阀打开,活塞以上液柱重量从抽油杆上转移到油管柱上。

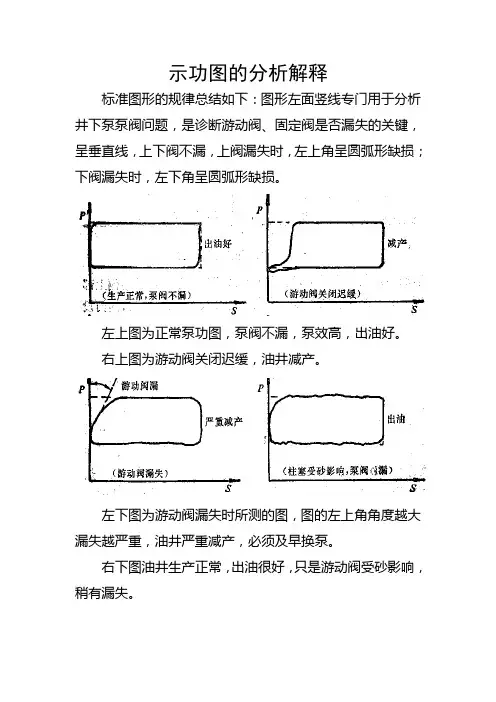

示功图的分析解释标准图形的规律总结如下:图形左面竖线专门用于分析井下泵泵阀问题,是诊断游动阀、固定阀是否漏失的关键,呈垂直线,上下阀不漏,上阀漏失时,左上角呈圆弧形缺损;下阀漏失时,左下角呈圆弧形缺损。

左上图为正常泵功图,泵阀不漏,泵效高,出油好。

右上图为游动阀关闭迟缓,油井减产。

左下图为游动阀漏失时所测的图,图的左上角角度越大漏失越严重,油井严重减产,必须及早换泵。

右下图油井生产正常,出油很好,只是游动阀受砂影响,稍有漏失。

左上图为油井结蜡,产量下降;判断结蜡程度可以在图的右侧上部观察,结蜡严重的很宽。

右上图为管线堵塞或是井口闸门没有打开,泵工作正常但站上不见油。

左下图为油稠井,这是因为油稠井抽油杆运动速度较快时会增大载荷,近冲程死点时运动速度慢,附加载荷小,为此一般采用降粘措施生产较好,抽油参数应选择慢冲数为宜。

左下图还存在上下泵阀不严的问题,应及早安排检泵。

右下图为泵挂深、冲数较快是的井下泵功图,泵工作正常,泵阀不漏,出油好。

左上图为固定阀严重漏失,不出油,虚线为泵的固定阀或阀座被刺坏时的特征,若固定阀漏失时有下漏失角。

右上图为出油不好,下冲程终点前发生碰泵,应先上提防冲距,可以改善排液情况。

左下图为固定阀稍漏失的减产泵功图。

右下图稍碰泵,泵阀正常,油井出油。

左上图为柱塞与衬套之间的间隙已磨大,对于高含水的排液井,泵的间隙容易磨损变大。

右上图为衬套组合的泵上部衬套被“拉槽”。

是发生拉槽窜漏时的常见图。

左下图为防冲距过大时柱塞上行脱出工作筒,油井减产或不出油。

右下图泵阀正常,只是上行末端发生碰挂现象或是上部提环与炉头碰挂,要下放防冲距ΔS。

左上图为泵的衬套严重磨损,而上下泵阀不漏,不出油。

有上图为油管螺纹严重漏失或是油管被严重腐蚀穿孔,这种情况多数井不出油,必须更换油管。

左上图为供液不足的低沉没度井的正常井下泵功图。

随着动液面的下降,功图的充满程度越来越差,曲线3向虚线2,1方向变化;停抽后动液面上升,图形充满增多。

示功图的分析和解释前言抽油机井采油是目前油田开发中普遍应用的方式,抽油机井的管理水平的好坏,关系到油田整体经济效益的高低。

要做好抽油机井的生产管理工作,必须取准取全各项生产资料,制定抽油机井合理的工作制度,不断进行分析,适应不断变化的油藏动态,加强并提高抽油机井的日常管理水平。

分析和解释示功图,就是直接了解深井泵工作状况好坏的一个主要手段,不但深井泵工作中的一切异常现象可以在示功图上比较直观的反映出来,而且,还可以结合有关资料,来分析判断油井工作制度是否合理,抽油设备与油层和原油性质是否适应,还可以通过“示功图法”对低产、低能井制定出合理的开关井时间,减少设备的磨损和电能的浪费等。

由于抽油井的情况复杂,在生产过程中,深井泵不但要受到抽油设备制造质量和安装质量的影响,而且要受到油层中的砂、蜡、气等多种因素的影响。

致使实测示功图形状多变,各不相同。

尤其是在深井上,这种情况就更为突出。

因此,在分析示功图时,既要全面地了解油井的生产情况、设备状况和测试仪器的好坏程度,根据多方面的资料综合分析,又要善于从各种因素中,找出引起示功图变异的主要因素,这样,才能做出正确的判断。

一、示功图的基础知识1、示功图的概念:示功图的概念:反映深井泵工作状况好坏,由专门的仪器测出,画在坐标图上,被封闭的线段所围成的面积表示驴头在一次往复运动中抽油机所做的功,称为示功图。

动力仪力比:示功图上每毫米横坐标长度所代表的负荷值。

减程比:示功图上每毫米横坐标长度所代表的位移值。

2、计算驴头最大负荷、最小负荷计算公式:(1)根据油井生产资料,绘制该井理论示功图.(2)根据油井生产参数,计算并画出驴头最大负荷、最小负荷在图中理论负荷线上的位置。

两种较简便的计算公式:①最大载荷:P1大=P液/+P杆[b+sn2/1440]P2大=P液/+P杆[b+sn2/1790]②最小载荷:P1小=P杆[b-sn2/1440]P2小=P杆[b-sn2/1790]式中:P1大------悬点最大载荷(第一种计算方法);P2大------悬点最大载荷(第二种计算方法);P1小------悬点最小载荷(第一种计算方法);P2小------悬点最小载荷(第二种计算方法);P液/------作用在活塞整个截面积上的液柱质量,kg;P液=Fγ液×L,如果井口回压与沉没压力接近,便可忽略它们对悬点载荷的影响;P杆------抽油杆在空气中的质量,kg;B-------考虑抽油杆柱在液体中的减轻质量系数,b=[1-γ液/γ钢];γ液-------抽汲液的相对密度;γ钢-------钢的相对密度;S--------抽油机光杆冲程,m;n--------抽油机冲次,次/min;F--------活塞截面积,m2;L--------下泵深度,m;在现场分析抽油井示功图时,可利用示功图计算:P大=力比×h; P小=力比×h/式中:力比-------所用动力仪的力比,N/mm;P大、P小-------悬点的最大载荷和最小载荷;h-------上行线最高点距基线的距离,mm;h/-------下行线最低点距基线的距离,mm;两种计算公式的区别:第一套公式是把抽油井悬点运动看做曲柄滑块机构的滑块运动,并取曲柄旋转半径与连杆长度的区别为1/4,它只考虑了液柱和抽油杆质量以及抽油机杆柱的惯性载荷。

示 功 图 分 析 专 题通过理论示功图、典型示功图的学习,能够判断实测示功图,以了解油层的生产能力和设备的工作状况,从而进一步制定合理的技术措施。

一、理论示功图的绘制与解释 理论示功图:是认为抽油泵不受任何外界因素影响,泵能够完全充满,光杆仅承受静载荷不考虑惯性力时所绘制的示功图。

从图中我们可以看出,A 点为下死点,B 点为上死点,斜线AB 表示光杆负荷增加的增载线,斜线CD 表示光杆负荷减小的卸载线。

二、典型示功图分析所谓典型示功图是指某一因素十分明显,其示功图形状代表了该因素影响下的基本特征,因此典型示功图分析是示功图分析的基础。

1、泵工作正常的示功图(图1):这类示功图与理论示功图差异不大,为一近似的平行四边形,除了抽油设备的轻微振动引起一些微小波纹外,其它因素的影响不明显。

图1 图22、惯性载荷影响较大的示功图(图2) :由于下泵深度,光杆负荷大,抽汲速度快等原因在抽油过程中产生较大的惯性载荷,在上冲程时,因惯性力向下,悬点载荷受惯性影响较大,上死点A 上升到A ',AA '即是惯性力的影响增加的悬点载荷,直到B '点才增载完毕,在下冲程时,因惯性力向上使悬点载荷减少,下死点由C 降低到C ',直到D '才卸载完毕,这样一来使整个示功图较理论示功图沿顺时针方向偏转于一个角度,活塞冲程由S 活增大到S 活'。

3、气体影响的示功图(图3):由于在下冲程未余隙内还残存一定数量的气体,上冲程开始后,泵内压力因气体膨胀而不能很快降低,使固定凡尔滞后打开,卸载变慢,示功图右下角呈“刀把形”。

泵余隙越大,气量越多“刀把”越明显。

图3 图44、充不满泵筒的示功图(图4):沉没度太小,供液不足,液体不能充满泵筒。

其特点是下冲程中悬点载荷不能立即变小,只有当活塞接触到液面时才迅速卸载,所以卸载线较气体影响的卸载线陡而直。

5、间隙漏失(图5):排出部分漏失的示功图:上冲程时泵内压力降低,活塞两端产生压差使活塞上央的液体经排出部分不严密的地方漏到活塞下部的工作筒内,由于漏失到活塞下部的液体向上的顶托,悬点载荷不能及时上升到最大值,使加载缓慢,直到活塞上行速度大于漏失速度时悬点载荷才达到最大。