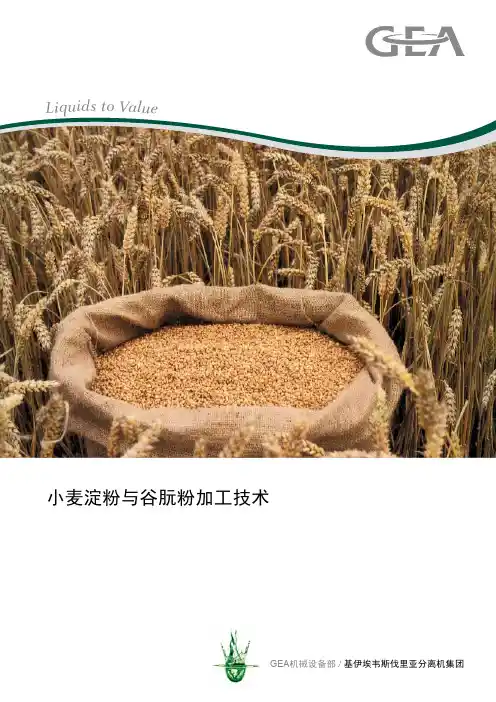

小麦淀粉与谷朊粉加工技术

- 格式:pdf

- 大小:2.57 MB

- 文档页数:12

谷朊粉生产工艺流程

亲爱的朋友们,今天来跟大家讲讲谷朊粉的生产工艺流程!这可是个挺有趣的事儿呢!

首先呢,得准备好优质的小麦面粉。

这一步很关键哦,面粉的质量好坏会直接影响到后面谷朊粉的品质!

接下来就是搅拌啦!把面粉和水放在一起搅拌均匀。

这里水的比例可得把握好,根据经验,稍微多一点或者少一点问题不大,但也别差太多哦!

然后呢,就进入静置阶段。

这个阶段别着急,让它们好好呆着就行。

当然啦,静置的时间也不是绝对的,得根据实际情况来决定。

再接下来,就是洗面啦!这一步有点费力气,但是别偷懒哟!刚开始可能会觉得麻烦,但习惯了就好了!

洗完面之后,就会得到面筋和洗面水。

这时候可别高兴得太早,还有重要的工作要做呢!

把面筋进行处理,让它变得更纯净。

这个环节可以根据实际情况自行决定怎么处理得更好。

最后一步,烘干!小提示:别忘了最后一步哦!这一步要特别注意温度和时间,要不然谷朊粉的质量可就没法保证啦!

怎么样,朋友们,谷朊粉的生产工艺流程是不是没有想象中那么复杂?为什么要这样一步步来呢?因为这样效率更高,做出来的谷朊粉品质也更好!加油,相信你们一定能做好!。

小麦淀粉和谷朊粉生产技术小麦淀粉和谷朊粉生产技术(一)小麦的主要用途是制作食物和加工淀粉。

近年来,世界上每年大约生产80万吨小麦淀粉。

澳洲国家生产20万吨,北美和亚洲国家生产约30万吨。

而谷朊粉或干面筋以及蛋白质浓缩物的世界年产量大约为15万吨。

一、小麦粉的工艺特性我国小麦粉可分为专用粉和通用小麦粉两类。

专用小麦粉分别为面包专用粉、饼干专用粉、糕点专用粉、馒头专用粉、饺子专用粉、面条专用粉、淀粉用专用粉等。

通用小麦粉分为特制一等粉、特制二等粉、标准粉、普通粉。

通用面粉所涉及的质量指标主要为加工精度指标和贮藏指标。

其中灰分和粉色指标以及粗细度主要反映面粉中麸皮的含量,反映的是面粉的加工精度;含沙量和磁性金属物表示面粉中外来无机杂质的含量。

反映小麦清理的效率;水分、脂肪酸发及气味、口味则反映面粉是否有利于储藏。

对面粉的品质指标湿面筋含量则没有过细要求。

而专用面粉质量指标除了对精度指标和贮藏指标作了同样要求之外,更着重于面粉品质指标的要求,对湿面筋含量、稳定时间、降落数值以及食品制品品质评分用了严格的规定。

这些品质指标的制定使用小麦面粉不仅限于加工精度,而且与面制食品的最终质量联系起来,这就使面粉生产有的放矢,使优质的面制食品有了原料的保证。

淀粉用小麦粉在我国还没有专用标准,但生产证明生产淀粉用面粉等同于通用面粉中的特制二等粉。

从经济角度上讲,面筋质含量越高,淀粉生产的利润就越高,这是由于在淀粉生产中可得到两种主产品,即淀粉和谷朊粉(面筋粉),其中谷朊粉的价值几倍于小麦淀粉。

二、小麦淀粉生产工艺(一)面团法(马丁法)马丁法(Martin)又叫面团法,在加工中使用的原料是面粉而不是麦粒,加工过程的几个基本步骤组成为和面、清洗淀粉、干燥面筋、淀粉提纯和淀粉干燥。

马丁法的工艺流程见图14-1所示。

在各地实际应用中,这种加工方法的程序常有改变。

面粉和水以2:1的比率放入和面机中,从而得到光滑、均匀、较硬但正无硬块的面团。

我国小麦淀粉及谷朊粉生产技术发展简史一、引言:小麦淀粉及谷朊粉的意义和发展我国作为一个农业大国,小麦一直都是主要的粮食作物之一。

其产量和质量直接关系到国家的粮食安全和经济发展。

而小麦淀粉及谷朊粉作为小麦的深加工产品,不仅是食品工业的重要原料,同时也在生物能源、化工等领域有着广泛的应用。

随着我国食品工业的迅速发展,小麦淀粉及谷朊粉生产技术也在不断创新和改进。

二、我国小麦淀粉及谷朊粉生产技术的初期发展1. 小麦淀粉及谷朊粉生产技术的起步阶段在早期,我国的小麦淀粉及谷朊粉生产技术还比较落后,主要依靠人工操作和简单的机械设备。

生产效率低、产品质量不稳定,难以满足市场需求。

这一阶段,小麦淀粉及谷朊粉生产技术的发展受到了人力资源和技术设备的限制。

2. 技术改进与引进随着科学技术的进步和国际交流的增加,我国开始引进先进的小麦淀粉及谷朊粉生产技术,并不断对其进行改进和优化。

从工艺流程到设备更新,都有了较大的提升,生产效率和产品质量得到了大幅提升,能够更好地满足市场需求。

三、我国小麦淀粉及谷朊粉生产技术的现状和趋势1. 现在的技术水平当前,我国小麦淀粉及谷朊粉生产技术已经达到了一个新的高度。

先进的设备、自动化的工艺流程以及精密的质量控制,让小麦淀粉及谷朊粉的生产过程更加稳定和可控。

科技的应用也让产品的品质更加稳定和优质。

2. 未来的发展趋势未来,随着科技的不断进步和市场需求的不断变化,我国小麦淀粉及谷朊粉生产技术还将继续发展。

生产工艺将更加智能化、绿色化,产品质量将更加高端化、专业化。

随着消费者对健康和营养需求的增加,小麦淀粉及谷朊粉的功能性将得到更多的关注和发展。

四、个人观点和理解从事小麦淀粉及谷朊粉生产技术研究多年,我深刻理解其在食品工业和相关领域的重要性。

我也看到了这一行业的不断发展和进步。

技术的进步和市场需求的变化,是推动这一行业不断向前发展的动力。

我对于未来的发展充满信心,也愿意一直积极参与其中,为行业的发展做出自己的贡献。

一、谷朊粉产品简介(1)中文名称:谷朊粉英文名称:wheatgluten:vitalwheatgluten;Glutens;wheat别名:小麦面筋;活性面筋粉;活性蛋白粉;小麦面筋蛋白;小麦活性蛋白;小麦浓缩蛋白粉;(2)HS编码:1109.0000或3504.0000;2106.0000CAS NO:93384-22-6(小麦面筋蛋白)(3)工艺的描述:我司采用德国制福乐伟三相卧螺工艺法生产的谷朊粉与传统马丁法生产的谷朊粉存在一定的差异。

传统的小麦谷朊粉生产是马丁法,即先将面粉和成面团,停一段时间,让面筋形成,然后再人工冲洗去淀粉。

目前国内多数厂家采用“马丁法”生产小麦淀粉及谷朊粉。

该方法的主要问题是仅适合某些品质较好的小麦面粉而且水耗很大。

为了降低水耗一些企业还使用了改良的马丁法,即先将面粉和成面团,停一段时间,让面筋形成,然后,再进入洗筋机进行分离,后干臊这样结果是得到的谷朊粉质量很差,吸水率低。

三相卧螺谷朊粉生产工艺中,水和面瞬间混合,没有任何时间停留,直接到三相分离机,面浆各成分分离之前,面筋根本没时间形成。

工艺的特点是耗水量小、产品质量好。

因为面筋在合理的工艺步骤中一次形成提取,没有经历破碎,所以保证了谷朊粉的质量很高。

同时,谷朊粉烘干系统由于采用的目前世界上最先进的英国巴尔逊烘干线。

在烘干过程中采用闪蒸技术,确保了谷朊粉在烘干系统中时间非常短,这样就保证了在高温烘干时蛋白不变性,保证了谷朊粉的活性,吸水率高约170%/180%。

(4)产品描述谷朊粉是一种以优质小麦为原料经分离、提纯、烘干后形成的绿色纯天然谷物蛋白,其蛋白质含量在80%以上,且氨基酸组成齐全,是营养丰富、物美价廉的植物性蛋白源,其营养价值极为丰富,蛋白含量在75%以上,是猪肉的7.9倍,牛肉的12.2倍;脂肪含量仅是猪肉的2.1%,牛肉的12.2%。

谷朊粉主要由相对分子质量较小、呈球状、具有较好延伸性的麦胶蛋白与相对分子质量较大、呈纤维状、具有较强弹性的麦谷蛋白组成。

小麦淀粉工艺流程及工艺要点1. 引言小麦淀粉是一种重要的食品原料,广泛应用于食品加工、制浆造纸、纺织、医药等行业。

在小麦淀粉的生产过程中,合理的工艺流程和严格的工艺要点对于提高产品质量和生产效率至关重要。

本文将介绍小麦淀粉的工艺流程以及其中的工艺要点。

2. 工艺流程小麦淀粉的工艺流程主要包括清理、浸泡、磨浆、筛选、沉淀、干燥和包装等环节。

2.1 清理在清理环节中,首先需要对小麦进行除杂、破碎和清洗等处理,以去除杂质和细菌,确保小麦的质量。

2.2 浸泡清理后的小麦需要进行浸泡处理,将小麦浸泡在水中一定时间,目的是使小麦颗粒吸满水分,增加淀粉的含水量,便于后续的磨浆。

2.3 磨浆将浸泡后的小麦经过研磨设备磨浆,将小麦颗粒破碎,使淀粉与水完全混合,形成混合物。

2.4 筛选磨浆后的混合物需要通过筛选设备进行筛选,分离出淀粉浆液和纤维等杂质,确保混合物中只含有纯净的淀粉浆液。

2.5 沉淀筛选得到的淀粉浆液需要经过沉淀处理,将淀粉颗粒沉淀到底部,使其与水分离。

常用的沉淀剂包括亚硫酸钠、聚丙烯酰胺等。

2.6 干燥沉淀后的淀粉需要进行干燥处理,除去多余的水分,使淀粉达到一定的干燥度。

常见的干燥方法包括热风干燥、真空干燥等。

2.7 包装干燥后的小麦淀粉可以通过包装设备进行包装,袋装或装入容器中,方便储存和运输。

3. 工艺要点3.1 清理要点在清理环节中,要做到除杂和清洗彻底,确保小麦质量良好。

同时,还要注意控制清洗水的温度和流量,避免对小麦产生过多的热和水的侵蚀。

3.2 浸泡要点浸泡时间要适中,过短容易造成小麦颗粒吸水不均匀,过长则可能导致淀粉发酵和溶解损失。

此外,浸泡水的质量要好,避免对小麦产生污染。

3.3 磨浆要点磨浆设备要选择适合的型号和规格,以保证磨浆效果。

磨浆时间要控制好,过长可能导致小麦颗粒磨损过多,过短则可能导致淀粉未完全释放。

3.4 筛选要点筛选设备的选型要合理,根据淀粉颗粒的大小和形状来选择合适的筛网。

谷朊粉一、谷朊粉谷朊粉又称活性面筋粉或小麦蛋白粉。

它是杂粮食品加工的原辅料,在杂粮食品中具有重要作用。

谷朊粉是蛋白质、脂肪和碳水化合物的混合物,蛋白质由多种氨基酸组成,含量高达75%~85%,含有人体必需的15种氨基酸,是营养丰富的植物蛋白资源,具有黏性、弹性、延伸性、薄膜成型性和吸脂性。

其中脂肪6%,碳水化合物15%,灰分0、8%,吸水量约为干重的2倍,蛋白质效价(PER)为0、7~1、1。

谷朊粉是一种优良的面团改良剂,广泛用于面包、面条、方便面的生产中,也可用于肉类制品中作为保水剂,同是也是高档水产饲料的基础原料。

目前国内还把谷朊粉作为一种高效的绿色面粉增筋剂,将其用于高筋粉、面粉的生产,添加量不受限制,谷朊粉还是增加食品中植物蛋白质含量的有效方法。

二、谷朊粉的生产工艺谷朊粉的生产工艺流程为:首先将小麦研磨成粗粉,或直接用市售面粉,经过计量后与水(40°C)在混合机中混合型成面团,送入面筋形成罐,再加入温水稀释面团,并不停地搅拌使面筋从面团中分离出来,形成线状或丝状悬浮于淀粉液中,接着在旋液分离器和倾杆式离心机中分成两路,一路为含有约1%蛋白质淀粉,另一路为含30%~40%蛋白质的面筋部分,面筋部分经熟化罐进行熟化,线状与丝状面筋开始凝聚成团,并经凝聚剂继续凝聚,在此工序加工后,于下一道曲筛产品。

湿面筋经外壳底部有筛孔的螺旋输送器脱水,脱水后在环形干燥器内低温干燥,然后粉碎,筛理即成谷朊粉。

三、谷朊粉的效用谷朊粉是以小麦为原料,经过深加工提取的一种淡黄色粉状的天然谷物蛋白,含有人体必需的15种氨基酸,具有吸水性、黏弹性、延伸性、薄膜成型性、粘附热凝性、吸脂乳化性等多种特性。

在面制品、肉制品、水产制品、饮料业有广泛的应用价值。

在面包专用粉生产中,根据面粉本身的特点添加2%~3%的谷朊粉,可明显提高面团的吸水率,增强面团的耐搅拌型,缩短面团发酵时间,令面包成品比容增大,包心质地细腻均匀,并在表皮色泽、外形、弹性及口感上都有极大改善。

谷朊粉提取工艺谷朊粉是一种常见的食品原料,它是由谷朊经过加工制作而成的。

谷朊粉的提取工艺是指将谷朊中的有效成分提取出来并制成粉末的过程。

下面将介绍一种常见的谷朊粉提取工艺。

选用新鲜的谷朊作为原料。

谷朊的选择非常重要,应选择成熟度适中、无病虫害的谷朊果实。

这样可以保证提取出来的谷朊粉的质量和口感。

接下来,将选好的谷朊进行清洗。

清洗的目的是去除谷朊表面的杂质和污垢,以保证提取出来的谷朊粉的纯净度。

清洗可以使用清水或者淡盐水进行,时间不宜过长,一般几分钟即可。

清洗完毕后,将谷朊果实晾干。

晾干的目的是去除谷朊表面的水分,以便后续的提取工艺。

晾干的时间一般为几个小时到一天,具体时间根据天气和谷朊的含水量而定。

晾干后,将谷朊果实进行破碎。

破碎的目的是为了增加提取效果,使谷朊中的有效成分更容易被提取出来。

破碎可以使用研磨机或者搅拌机进行,直到谷朊果实变成粉末状。

破碎完成后,将谷朊粉进行筛分。

筛分的目的是去除谷朊粉中的杂质和粗颗粒,以获得纯净的谷朊粉。

筛分可以使用筛网进行,根据需要选择合适的筛孔大小。

筛分后,可以将筛下的细粉末进行收集。

收集到的谷朊粉可以进行干燥处理。

干燥的目的是去除谷朊粉中的残余水分,以提高谷朊粉的保存性和稳定性。

干燥可以使用烘干机或者自然风干的方式进行,直到谷朊粉完全干燥。

干燥完成后,将谷朊粉进行包装。

包装的目的是保护谷朊粉不受潮、受污染和氧化,以延长谷朊粉的保存期限。

包装可以使用食品级塑料袋或者铝箔袋进行,尽量避免暴露在阳光下。

将包装好的谷朊粉进行质检。

质检的目的是确保谷朊粉的质量符合国家相关标准。

质检可以检测谷朊粉的营养成分、微生物指标、重金属含量等,以确保其安全和合格。

以上就是一种常见的谷朊粉提取工艺。

通过以上工艺,可以将谷朊中的有效成分提取出来,制成纯净的谷朊粉。

谷朊粉具有丰富的营养价值和多种功效,常被用于制作食品和保健品。

希望通过这篇文章的介绍,能够对谷朊粉的提取工艺有一个初步的了解。

浅析三相卧螺法生产谷朊粉工艺作者:陈旸来源:《科技创新与应用》2013年第33期摘要:随着生活水平的提高,人们对植物蛋白的需求量不断增加,小麦蛋白,即谷朊粉作为谷物蛋白逐渐被人们所重视,需求量逐年增大。

文章根据经验,对三相卧螺生产谷元粉工艺、物料消耗进行描述,以供参考。

关键词:谷元粉;三相卧螺;生产工艺谷朊粉又称活性小麦面筋(vital wheat gluten),主要成分为蛋白质,含量约70%~80%,此外还含有少量淀粉、纤维、糖、脂肪、类脂和矿物质等。

谷朊粉具有强吸水性、粘弹性、延伸性、成膜性、粘附热凝性、吸脂乳化性等多种特性。

其良好的特性,决定了谷朊粉作为一种纯天然的食品添加剂,在食品安全方面谷朊粉具有无可比拟的优势,顺应了健康饮食的要求,符合未来食品发展方向。

随着不断深入的研究,谷朊粉在饲料、医药、酿酒、石化等行业中均有应用。

目前,我国谷朊粉和小麦淀粉的生产还处于起步阶段,小麦的深加工转化率非常低。

随着应用领域不断拓宽,国内谷朊粉供需不平衡,造成大量进口的局面。

寻找稳定、可靠的谷朊粉加工工艺,对于大规模生产谷朊粉至关重要。

1 三相卧螺工艺三相卧螺工艺是国内引进最多的面糊法加工工艺。

与传统的马丁法相比,三相卧螺工艺用水量小、机械自动化程度高、淀粉产量大、友好环境,是小麦淀粉生产的发展趋势。

1.1 原料验收尽量采用高出粉率、高面筋含量、低灰分、低破损率的接近于特制二等粉的面粉作为原料。

1.2 面糊制备原料面粉定量后进入混合器中与水混合形成面糊,面粉与水的比例大约为1:0.85~0.95。

混合器使面粉颗粒充分水化,形成均匀的面糊,以便于后续均质工序的顺利进行。

1.3 均质面糊打入均质机中,均质机的压力可通过改变均质阀的间隙进行调整,压力可高达100bar (1bar=105ba)。

面糊通过均质阀时由高压迅速恢复到常压,由于压力的骤然变化,以及均质阀的剪切作用,便面糊熟化并实现蛋白质网络的迅速凝聚。

L i q u i d s t o V a l u e小麦淀粉与谷朊粉加工技术GEA机械设备部 / 基伊埃韦斯伐里亚分离机集团23颗粒的细胞细胞纤维素壁糊粉细胞层(胚乳的一部分,根鞘术业有专攻 - GEA 韦斯伐里亚 - 淀粉提取与分离的技术领先者独特的技术、独特的解决方案小麦是淀粉衍生物例如糖浆生产最重要的一种原材料, 同时其副产品谷朊粉是重要的食品原料。

而离心分离技术对于小麦淀粉生产线具有重要经济意义并且满足高环保标准。

粉生产,其特殊生产工艺可以满足以下特性:• 淀的A+和A-淀粉,以及• 蛋下形成粘性极大的面筋。

技术方案。

下文流程表给出了此装置图解。

麦)实现,并采用多次研磨和筛分。

高效的研磨和筛分,可以保证在破损淀粉水平非常低的同时,得到高产量的小麦面粉。

面浆制备和面筋分离面粉由气动输送系统运输并向面粉储仓给料。

在面粉混水之前,面粉经过称重系统。

水在通过定量给料系统进入搅拌机之前,预先加热(最高55℃)。

通过使用这一专门设计的搅拌机,可能得到均匀一致的面浆。

水和面粉的比例约为1:1,通常情况下由面粉质量决定。

此面浆由离心螺旋泵抽送至高压均质机。

高压均质机采用机械力来聚集面筋颗粒。

在此,产生分解面筋淀粉聚结物的剪力。

这对于取得高产量和优质成品以及低耗水量从而降低废水排放是非常重要的一步。

经过高压均质机处理的物料通过缓冲罐供应至离心机。

这些离心机为三相设计。

•三相技术由基伊埃韦斯伐里亚分离机集团在八十年代早期开发和首次应用于实际生产。

此分离技术能够通过一步简单工艺实现:• 将A+淀粉从小麦浆中分离出来,并将其浓缩,从而最有效地排除可溶性物质和悬浮杂质,• 将A-淀粉与面筋相分离,• 将戊聚糖和其它粘性胶相分离面筋离开离心机后,在进入筛分系统前已经成为面筋块,而A-淀粉在筛分系统中被洗掉。

在此洗涤阶段中,形成独特的面筋构造。

面筋一旦通过筛分系统,即被输送至面筋后处理器,在此,蛋白质含量进一步提高,之后面筋在进入面筋干燥阶段之前送至脱水设备。

中国小麦淀粉及谷朊粉生产技术发展简史中国小麦淀粉及谷朊粉生产技术发展简史一、小麦淀粉及谷朊粉的基本概念小麦淀粉是指从小麦中提取的淀粉,是一种重要的农产品加工原料,广泛用于食品加工、建筑材料、纺织品、造纸等行业。

而谷朊粉则是从谷朊(即高粱、玉米、薯类等谷物)中提取的淀粉,在食品加工中起着重要的作用。

二、中国小麦淀粉及谷朊粉的发展历程1. 20世纪50年代至80年代:中国小麦淀粉及谷朊粉的生产技术相对落后,主要依靠手工或简单的机械设备进行生产。

生产规模小,产品质量参差不齐,满足不了国内市场需求,更无法进军国际市场。

2. 20世纪90年代至21世纪初:随着改革开放的深入和国内外市场需求的增大,中国小麦淀粉及谷朊粉产业迅速发展。

引进国外先进生产技术,建立了一批大型小麦淀粉及谷朊粉生产企业,产品质量和产能均有了大幅提升。

3. 21世纪至今:在国家政策的支持下,中国小麦淀粉及谷朊粉生产技术继续向前发展。

生产流程更加精细化,设备更新换代,产品质量达到国际标准,并享有较高的国际声誉。

三、个人观点和理解中国小麦淀粉及谷朊粉生产技术的发展历程,是中国农产品加工行业的一个缩影。

在国家支持和产业需求的驱动下,中国小麦淀粉及谷朊粉产业从落后走向先进,产品质量和生产能力均得到了显著提升。

希望未来中国农产品加工行业能够继续借鉴国外先进技术,不断提高自身的竞争实力,实现产业升级和转型发展。

总结回顾通过本文的阐述,我们可以了解到中国小麦淀粉及谷朊粉生产技术的发展历程。

从20世纪初落后的生产技术到21世纪初的快速发展,再到如今取得的国际认可,中国小麦淀粉及谷朊粉生产技术的进步可谓是一步步迈进,值得我们去珍视和学习。

希望未来中国农产品加工行业能够继续保持发展势头,不断提高产品质量,满足国内外市场需求。

中国小麦淀粉及谷朊粉生产技术的发展历程,是中国农产品加工行业的一个缩影。

在国家支持和产业需求的驱动下,中国小麦淀粉及谷朊粉产业从落后走向先进,产品质量和生产能力均得到了显著提升。

谷朊粉生产工艺谷朊粉是以谷朊为主要原料,经过一系列的加工工艺制作而成的。

下面是谷朊粉生产工艺的详细介绍。

首先,选择优质的谷朊作为原料。

谷朊要求外观完整,无病虫害,没有霉变现象。

通过筛选和清洗,去除杂质,提高原料的质量。

接下来,将清洗后的谷朊进行磨粉处理。

磨粉是将谷朊通过研磨机进行细磨,使其变成细小的粉末。

磨粉的目的是提高谷朊的可溶性,方便后续的加工操作。

然后,进行蒸煮处理。

将磨粉后的谷朊放入蒸煮锅中,加水进行蒸煮。

蒸煮的时间根据谷朊的不同种类而定,通常在30分钟左右。

蒸煮的目的是使谷朊充分熟化,便于后续的加工操作。

接着,进行压榨处理。

将蒸煮后的谷朊放入压榨机中进行压榨,将其中的液体分离出来。

压榨的目的是提取谷朊中的汁液,方便后续的干燥操作。

压榨后得到的汁液是谷朊粉的主要原料。

然后,进行干燥处理。

将压榨后得到的谷朊汁液放入干燥设备中进行脱水干燥。

干燥的过程一般采用低温烘干,以保持谷朊粉的营养成分和口感。

干燥的时间视谷朊的含水量而定,一般在60℃左右进行,持续时间为2-3小时,使谷朊汁液完全变成粉末状。

最后,进行包装和储存。

将干燥后的谷朊粉进行包装,一般采用防潮、密封的包装材料,以保持谷朊粉的质量和口感。

包装后的谷朊粉要存放在干燥、阴凉、通风的地方,避免阳光直射和潮湿,以延长谷朊粉的保质期。

以上是谷朊粉的生产工艺,通过以上步骤可以制作出优质的谷朊粉产品。

为了保证谷朊粉的质量,生产过程中还需要进行质量控制和检验,确保产品符合国家相关标准和要求。

同时,也需要加强设备的维护和清洗,确保生产环境的卫生和安全。

第23卷第4期V o l .24N o .42003青岛建筑工程学院学报Journal of Q ingdao Instituteof A rch itecture and Engineering四效蒸发处理小麦淀粉 谷朊粉生产高浓度有机废水Ξ袁永军,程丽华,张树艳(青岛建筑工程学院环境工程系,青岛266033)摘 要:采用四效蒸发器处理小麦淀粉 谷朊粉生产高浓度有机废水,回收废水中的有机物作为饲料,不仅能够使废水达标排放,而且能够提高生产线的总体经济效益,在废水治理中实现“变废为宝”.关键词:四效蒸发,小麦淀粉 谷朊粉,高浓度有机废水中图分类号:X 703.3目前我国农产品加工所产生的高浓度有机废水,主要采用厌氧与好氧相结合的方法进行处理,由于厌氧处理工艺的运行条件要求较高,往往出水水质难以保证,并导致好氧处理能耗增大,出水水质恶化.江苏六朝松集团有限公司把四效蒸发工艺用于小麦淀粉 谷朊粉生产高浓度有机废水的综合治理,在国内尚属首次,它不仅解决了厌氧工艺与好氧工艺相结合运行不稳定的问题,而且使废水得到有效的综合利用,具有显著的环境效益和经济效益.1 小麦淀粉 谷朊粉生产工艺简介小麦淀粉 谷朊粉的生产加工是以小麦面粉为原料,国内加工工艺大多采用较原始的马丁法或其它改良法,而从国外引进的生产线主要采用先进的旋流法或拉西奥法.[1]图1 小麦淀粉 谷朊粉生产工艺流程图江苏六朝松集团有限公司小麦淀粉 谷朊粉生产线是80年代末国内首家全套引进的,该生产线采用先进的旋流法生产工艺,主产品谷朊粉主要销往美国、加拿大、韩国和新加坡等.其主要生产工艺流程如图1.小麦淀粉 谷朊粉生产过程中,废水主要来自工艺中旋流分离后的上清液,根据实例取样分析,废水中主要污染物为蛋白质、糖、灰份和无机盐等.该生产线正常排污量为15t h ,经实测废水主要指标如下:pH ≈3~6; SS ≈6000m g L ; COD ≈20000m g L .该公司的排污水经过荆马河最终流入京杭大运河,因此当地环保部门要求严格执行GB 897821996中规定的一级排放标准,即 COD ≤100m g L ; SS ≤70m g L ; pH =6~9图2 四效蒸发工艺流程2 四效蒸发污水处理工艺2.1 四效蒸发工艺流程(图2)Ξ收稿日期:2002-09-172.2 四效蒸发工艺原理在生产中,蒸发大量的水分必然需要消耗大量的加热蒸汽.在四效蒸发中将前一效的二次蒸汽作为后一效的加热蒸汽,这样仅第一效需要消耗生蒸汽.四效蒸发时要求后一效的操作压强和溶液的沸点均较前一效的低,因此引入前一效的二次蒸汽可作为加热介质,即后一效的加热室成为前一效二次蒸汽的冷凝器,这就是四效蒸发的操作原理.它可以提高生蒸汽的利用率,具体情况可参见表1.[2]表1 蒸发1kg 水所需的加热蒸汽量效数单效双效三效四效五效(D W )m in 1.100.570.400.300.27 说明:D —加热蒸汽消耗量(kg );W —蒸发量(kg )2.3 四效蒸发工艺说明2.3.1 预处理 小麦淀粉 谷朊粉生产废水中主要含有蛋白质、糖类等大分子有机物,为防止在受热的情况下在四效蒸发器的列管壁上结垢、焦化和起泡沫等问题的发生,需要在蒸发处理前进行如下预处理工作.首先从生产车间排放的小麦淀粉 谷朊粉生产废水在一个约80m 3的储料罐中暂存,用泵泵入3个利用四效蒸发器冷凝液加热的预热器中升温,废水温度从20℃依次升高到55℃,68℃,85℃,然后在有4kg c m 2饱和水蒸汽的蒸汽喷射泵的作用下,使废水温度瞬间剧烈升到约116℃,蛋白质在热力作用下,进一步变性热凝成较大的颗粒,同时淀粉在高温下液化,并与蛋白质颗粒聚合成更大的颗粒,形态稳定下来.废水再经过机械分离,回收到固形物含量约为10%左右的热凝聚蛋白质,可直接作为液体饲料.分离后的液相与高温淀粉酶在一容器中作用,液化后的淀粉分子在酶的作用下被切成小分子,使料液粘度降低有利于后续多效蒸发.2.3.2 四效蒸发工艺 本工艺采用了四效顺流式降膜蒸发器(图3).图3 四效顺流式降膜蒸发器1、2、3、4分别为一效、二效、三效、四效二次蒸汽;5为冷凝水主要具有以下特点:(1)废水在蒸发器中一直按降压降温蒸发水分;(2)由于前一效废水温度高于下一效内废水的沸腾温度,所以废水具有一定的自蒸发能力,各效间无需预热器进一步加热;(3)废水能利用自压进入下一效蒸发器,使得蒸发器结构紧凑,从而使工艺操作方便、容易掌握,工艺运行条件稳定并能够减少热量损失;(4)由于二次蒸汽利用合理,能够节省一定的蒸汽量;(5)末效二次蒸汽温度低,能够节约冷却水的用量.2.4 处理效果该生产线经过一个月的调试,基本运行稳定.徐州市环境监测站连续48h 监测表明出水水质均达到国家污水综合排放标准GB 897821996中规定的一级排放标准.3 效益分析该工程总投资425万元,处理废水能力为360m 3 d ,日产液体饲料100m 3左右(浓度约10%),当地销售价在100元 m 3左右,蒸汽耗用量约3.2t h ,每吨蒸汽的成本价约75元;总装机容量120k W ・h ,电费为0.6元 k W ・h ;人员定编7人,实行三班制,人均工资900元月.根据实际运行情况,吨水运行费用约21.4元,获得收益27.8元,扣除各种运行费用后,略有盈利.4 存在问题及解决办法(1)废水进行蒸发处理前虽然经过严格的预处理,但仍存在蒸发器内部结垢的问题.这将影响蒸发器的热传导效率和蒸发效果.在运行操作过程中主要采用以下办法解决:①改进操作方式,开机时先通清8青岛建筑工程学院学报第23卷水,再通废液处理,最后再通清水停机的方式进行操作.②定期(一般两周)采用水力冲洗蒸发器内部列管的方法进行疏通.(2)当蒸发浓缩后的成品饲料浓度达不到固形物含量占10%时,采用效间废水循环的办法来解决.(3)该工艺能耗相对较大,液体饲料不便储存(尤其是夏天),因此必须保证产品能够及时就近消化.该公司在建设该项目的同时,对周边的养殖业的发展作了细致的调查研究,同时配套建设了一个万头养猪厂,以确保液体饲料的消化.参 考 文 献[1] 伍真林.浅谈我国小麦淀粉与面筋粉的生产.淀粉与淀粉糖,2000(3):5[2] 天津大学化工原理教研室.化工原理(上册).天津:天津科学技术出版社,1983.323Apply i ng Four -effect Evaporation D ev ice to Treati ng the H ighConcen tration Organ ic W aster W ater i n W heat Starchand Gluten ProductionYuan Yong 2jun ,Cheng L i 2hua and Zhang Shu 2yan(Q ingdao In stitu te of A rch itectu re and Engineering ,Q ingdao 266033)Abstract :Fou r 2effect evapo rati on device is app lied to treating the h igh concen trati on o rgan ic w aste w a 2ter in w heat starch and glu ten p roducti on ,and retrieving the nu triti on in the w aste w ater as feed ,it no t on ly m akes the effluen t m eet the nati onal discharge criteria bu t also i m p roves the econom ic p erfo rm ance of the p roducti on 2line ,thu s changing the w aste in to treasu re in w aste w ater treatm en t .Key words :fou r 2effect evapo rati on ,w heat starch glu ten ,h igh concen trati on o rgan ic w aste w ater 作者简介:袁永军,男,26岁,硕士研究生18第4期袁永军等:四效蒸发处理小麦淀粉 谷朊粉生产高浓度有机废水。

一种谷朊粉的生产工艺的制作方法(原创版4篇)《一种谷朊粉的生产工艺的制作方法》篇1谷朊粉是从小麦中提取的天然蛋白质,具有粘性、弹性、延伸性、成膜性和吸脂性,是一种优良的面团改良剂和植物蛋白资源。

下面是一种谷朊粉的生产工艺的制作方法:1. 小麦粉的制备:将小麦洗净,去掉壳和杂质,放入锅中煮熟,然后将煮熟的小麦粉放入水中搅拌,搅拌均匀后放入筛子中筛出面筋。

2. 面筋的洗涤:将筛出的面筋放入水中,用手揉搓,将其中的淀粉和杂质洗净,然后将面筋捞出备用。

3. 面筋的搅拌:将洗净的面筋放入搅拌机中,加入适量的水,搅拌至面筋成糊状。

4. 面筋的沉淀:将搅拌好的面筋糊倒入容器中,让其静置一段时间,使淀粉沉淀下去,然后将上面的清水倒掉。

5. 面筋的干燥:将经过沉淀的面筋糊放入烤箱中,以低温烘干,直至面筋糊变成干燥的谷朊粉。

6. 谷朊粉的包装:将干燥的谷朊粉包装起来,保存在干燥、通风的地方。

《一种谷朊粉的生产工艺的制作方法》篇2谷朊粉是从小麦中提取的天然蛋白质,具有粘性、弹性、延伸性、成膜性和吸脂性,是一种优良的面团改良剂和植物蛋白资源。

下面是一种谷朊粉的生产工艺的制作方法:1. 谷朊粉的生产工艺主要包括以下几个步骤:原料处理、提取、分离、精炼、干燥、包装。

2. 原料处理:将小麦面粉放入水中,搅拌成面团,揉搓至表面光滑,醒发一段时间。

3. 提取:将醒发好的面团放入提取器中,提取出面筋。

4. 分离:将提取出的面筋放入水中,轻轻揉搓,使其分散成细小的颗粒,然后进行离心分离,将面筋和水分离开来。

5. 精炼:将分离出来的面筋进行精炼,去掉其中的杂质和残留的面粉,得到纯净的面筋。

6. 干燥:将纯净的面筋进行干燥处理,可以采用自然干燥或烘干的方式,得到干燥的面筋。

7. 包装:将干燥的面筋进行包装,可以采用塑料袋或罐装的方式,以便储存和运输。

以上就是谷朊粉的生产工艺的制作方法。

《一种谷朊粉的生产工艺的制作方法》篇3谷朊粉是从小麦中提取的天然蛋白质,具有粘性、弹性、延伸性、成膜性和吸脂性,是一种优良的面团改良剂和植物蛋白资源。

改进谷朊粉生产工艺——木聚糖酶SW-01H如今,随着我国综合国力的不断加强,我国各个行业都在突飞猛进的前进。

然而民以食为天,粮食才是一个国家根基稳定的基础。

我们国家经过大跃进的考研,现如今已经成为名符其实的粮食生产,粮食使用大国。

2012年我国小麦产量达到20812万吨,这么多的小麦中部分除了被直接食用,其他大部分主要被加工生产为了淀粉和谷朊粉。

随着谷朊粉的广泛使用,谷朊粉在面粉和焙烤食品工业以及方便面食品工业和肉类食品工业等行业的重大作用慢慢被发掘出来。

谷朊粉是小麦面粉加工过程中分离提取出来的产物之一,是一种营养丰富能够满足人体所需氨基酸和矿物质元素,一种谷物蛋白,并且价格优廉。

1907年,Osbornel3J根据小麦面粉中蛋白质溶解性的不同,将其分成四种蛋白,分别为麦球蛋白、麦清蛋白、麦谷蛋白和麦醇溶蛋白。

1728年,通过搓沈的方法从小麦面粉中分离出来谷朊粉。

从此之后谷朊粉正式登上了历史的舞台。

世界上谷朊粉每年生产量约达50万吨,其中美国、加拿大和澳大利亚等国家是谷朊粉的生产大国。

谷朊粉由于具有延伸性、黏弹性、乳化性、热凝固性以及生物可降解性和薄膜成型性等多种不同的功能特性,其应用领域十分广泛,目前主要应用于食品工业和饲料工业,作为一些专用面粉的改良剂、营养强化剂和饲料添加剂等。

随着谷朊粉的大量应声,越来越多谷朊粉生产技术也逐渐被研究出来。

虽然谷朊粉生产方法很多,但是国内外谷朊粉产业化生产所采用的各种方法都是以物理分离原理为制备基础的,即受限在面粉中加入适量的水,将其长时间静置熟化,让淀粉洗水后充分膨胀,从而使紧紧结合的小麦淀粉与蛋白质颗粒分散开来,然后再次加入适量的水,通过洗涤,利用蛋白质不溶于水而小麦淀粉颗粒溶于水中的特点进行有效分离。

但是这种分离制备谷朊粉的方法,加工过程中是离不开水的,而且水的消耗量特别大,例如马丁法每吨面粉耗水量10~12吨,三相卧螺工艺法每吨面粉耗水量也达到2~3吨。

L i q u i d s t o V a l u e小麦淀粉与谷朊粉加工技术GEA机械设备部 / 基伊埃韦斯伐里亚分离机集团23颗粒的细胞细胞纤维素壁糊粉细胞层(胚乳的一部分,根鞘术业有专攻 - GEA 韦斯伐里亚 - 淀粉提取与分离的技术领先者独特的技术、独特的解决方案小麦是淀粉衍生物例如糖浆生产最重要的一种原材料, 同时其副产品谷朊粉是重要的食品原料。

而离心分离技术对于小麦淀粉生产线具有重要经济意义并且满足高环保标准。

粉生产,其特殊生产工艺可以满足以下特性:• 淀的A+和A-淀粉,以及• 蛋下形成粘性极大的面筋。

技术方案。

下文流程表给出了此装置图解。

麦)实现,并采用多次研磨和筛分。

高效的研磨和筛分,可以保证在破损淀粉水平非常低的同时,得到高产量的小麦面粉。

面浆制备和面筋分离面粉由气动输送系统运输并向面粉储仓给料。

在面粉混水之前,面粉经过称重系统。

水在通过定量给料系统进入搅拌机之前,预先加热(最高55℃)。

通过使用这一专门设计的搅拌机,可能得到均匀一致的面浆。

水和面粉的比例约为1:1,通常情况下由面粉质量决定。

此面浆由离心螺旋泵抽送至高压均质机。

高压均质机采用机械力来聚集面筋颗粒。

在此,产生分解面筋淀粉聚结物的剪力。

这对于取得高产量和优质成品以及低耗水量从而降低废水排放是非常重要的一步。

经过高压均质机处理的物料通过缓冲罐供应至离心机。

这些离心机为三相设计。

•三相技术由基伊埃韦斯伐里亚分离机集团在八十年代早期开发和首次应用于实际生产。

此分离技术能够通过一步简单工艺实现:• 将A+淀粉从小麦浆中分离出来,并将其浓缩,从而最有效地排除可溶性物质和悬浮杂质,• 将A-淀粉与面筋相分离,• 将戊聚糖和其它粘性胶相分离面筋离开离心机后,在进入筛分系统前已经成为面筋块,而A-淀粉在筛分系统中被洗掉。

在此洗涤阶段中,形成独特的面筋构造。

面筋一旦通过筛分系统,即被输送至面筋后处理器,在此,蛋白质含量进一步提高,之后面筋在进入面筋干燥阶段之前送至脱水设备。

主要含A-淀粉的面筋筛分底流仍然含有一些面筋细粒。

为回收这些细粒,小麦浆流经检验筛,并输送至A-淀粉浓缩机。

回收的面筋可循环利用。

戊聚糖组分由于是轻相,离开离心机,被直接送至废水处理装置。

浓缩的A+淀粉流经检验筛,以便分离一些面筋细粒,而细粒通过面筋筛分回收。

A+淀粉滤液再被送至细纤维筛分离细纤维。

淀粉分离和洗涤分离完面筋的A+淀粉乳被送至离心筛分装置,在此去除麸皮颗粒和细纤维。

它们和A-淀粉合并且被收集入缓冲罐,再在配备洗涤水的3相喷嘴分离机(主分离机)中浓缩。

分离机的澄清溢流被用作工艺用水的同时,含淀粉的中间相和大多数悬浮杂质被送至淀粉回收装置。

最后,经浓缩的淀粉乳由逆流运作的多级旋流器用清水洗涤。

为了提高淀粉产量,即使是小粒淀粉也能被回收。

因此,源于面筋可靠的系统,环保的加工技术独特方案4中的A-淀粉将通过离心筛分去除细纤维。

一级纤维筛的滤液和三相离心机的中相被送至一个中间缓冲罐。

增加一台3相分离机以回收淀粉,提高A+淀粉的回收率。

A-淀粉相(中间相)被抽送至A-淀粉卧螺离心机进行浓缩。

分离机的溢流可用作工艺用水。

A-淀粉浓缩物和工艺用水系统。

A-淀粉和麸皮回收A-淀粉组分是A-淀粉三相离心机的中相,与戊聚糖和纤维的混合物,一同由卧螺离心机浓缩。

源于A-淀粉卧螺离心机的轻相被送至澄清分离机。

澄清离心机的浓相汇总于A-淀粉储罐,通常是被进一步处理,即烘干。

澄清的液体被回收,以平衡工艺用水需求,而超量的废水被排放,通常是去蒸发器处理装置。

工艺用水系统是分级储罐布局,包括三种不同水质的多个储罐。

清水流经换热器,在进入系统前在此加热。

不同的工艺水流根据技术要求配送入湿法工艺。

就地清洗(CIP)装置是工艺用水制备系统的一个完整组成部分。

56小麦淀粉和小麦蛋白终极的3相分离技术小麦是全世界获取淀粉及其副产品所需的最重要的原材料。

生产厂家早期便在该工序中整合了离心技术,不仅提高了产量,而且从环保角度来说还带来了关键效益。

基伊埃韦斯伐里亚分离机集团已开发出整套生产线,能够通过封闭式工序生产A和B淀粉、谷朊粉、麦麸和蛋白凝。

该集团已取得专利的三相技术已得到国际认可。

封闭式工序中,三相卧螺离心机和三相喷嘴分离机对淀粉产品进行分离、浓缩、清洗和脱水。

面浆经过搅拌机,谷蛋白经过凝结和聚合作用,机械能量的输入使得面团和小麦蛋白形成离最佳吸水效果的面筋聚合体并进入到三相卧螺离心机。

其主要优势在于可直接在第一个加工阶段将A淀粉和其它面粉成分分离。

A淀粉作为三相卧螺离心机的重相被分离,同时小麦蛋白形成离典型的面筋质结构,与B淀粉一起作为中相排出。

戊聚糖的比重最小,作为轻质成分,成为三相卧螺离心机的第三个组分被分离出来。

采用三相喷嘴分离机对A淀粉进行分离,并回收B淀粉中残留的A淀粉。

A型淀粉通过旋流器清洗并用2相卧螺离心机对两种淀粉进行脱水,然后利用澄清碟片离心机以极为环保的方式对工艺用水进行处理。

Multi-stage gluten screeningGluten Gluten / starchseparation 3-phasedecanterGluten dewa-teringA-starch safetyscreeningGluten drying Mix,agglomerationGluten washing 混合,凝聚A淀粉安全筛选多级曲筛,谷蛋白筛选谷蛋白脱水谷蛋白干燥谷蛋白三相卧螺离心机谷蛋白/淀粉分离谷蛋白清洗7A淀粉一次分离 3相喷嘴分离机A淀粉脱水2相卧螺离心机基伊埃韦斯伐里亚分离机集团用于获取小麦淀粉和小麦蛋白的综合生产线B淀粉脱水,两相卧螺离心机工艺用水A淀粉回收 3 相喷嘴分离机A-淀粉B-淀粉A淀粉2级筛分,分离细纤维B淀粉2级筛分,分离细纤维A淀粉洗涤旋流器A淀粉干燥B淀粉干燥工艺用水处理澄清离心机精确调整,以先进技术保证最大限度的脱水效果Platzhalter Motive成功的基本要素基伊埃韦斯伐里亚分离机集团供应各种尺寸和设计的卧螺离心机——为特定加工量以及分离目标量身定做。

从小麦中回收淀粉和谷蛋白的过程中,三相卧螺离心机用于在单一加工步骤中对谷蛋白、A淀粉和戊聚糖进行分离。

基伊埃韦斯伐里亚分离机集团供应的卧螺离心机具备特殊设计的驱动系统,能够根据需分离的淀粉或谷蛋白目标,对速度进行精确轻松的调整。

这是达到最大分离效率的唯一途径。

驱动系统基伊埃韦斯伐里亚分离机集团供应的卧螺离心机具备特殊设计的驱动系统。

2-齿轮传动装置主驱动马达驱动卧螺离心机的转鼓和主要齿轮的外壳。

额外辅助齿轮使辅助马达能够向卧螺离心机的螺旋提供驱动所需的部分动力。

辅助电机的电流反映了螺旋的扭矩,可用于控制螺旋与转鼓的差速度。

传动装置受到实时监控并可在任何时候重新启动。

因此,排除了由于超载造成的停机情况并保障了操作的顺畅性。

配备该传动装置的卧螺离心机(在多国取得专利权),由于可以进行速差的精确调节,特别适合在低差速和高扭矩时使用,取得最高产量。

差速齿轮传动装置除卧螺的转鼓速度需要控制以外,还需对卧螺的螺旋速度自动控制时,可使用差速齿轮传动装置。

通过使用两组齿轮便可达到此目的。

辅助电机驱动中心主动轴并产生与自身速度成比例的差动速度。

由于第二个无速度主动轴连接至卧螺的转鼓。

这使得差动速度不受转鼓速度影响。

差速齿轮传动装置主要用于低差动速度范围。

韦斯伐里亚分离机® varipond® –可靠的固体浓缩技术韦斯伐里亚分离机®vari pond®意味着“在离心机运行时可以根据需要调节液面的高”。

即采用最小的负荷调节,精确控制系统的分离效果。

即使供料浓度发生巨大变化,系统也能精确控制卧螺离心机滚筒内的液位,可将浓缩固体的浓度设置为定值并准确保持。

韦斯伐里亚分离机®vari pond®可实现低能耗运行,可以根据供料情况以及调节分离因素,以达到稳定运行时的低能耗。

离心机在低速运行时可降低部件的磨损程度并增加使用寿命。

此外,还可利用调整液位高度的简单优化装置可以增加澄清面积(分离能力);这意味着蛋白质回收过程可分离出极小颗粒并取得极佳分离效率。

澄清的液体是在压力排出离心机,整个离心机处于液封状态,避免由于空气存在造成不利影响(产生泡沫或氧化)。

这种设计和结构有效的避免了额外氧气吸入情况,尤其避免了可能造成产品损失的泡沫的影响。

基伊埃韦斯伐里亚分离机集团供应的卧螺离心机还能够进行在线状态的卫生清洗作业(CIP),并与符合食品业要求的工艺管理适用要求相符。

双变频器传动装置使机器能够以低转速运行,从而确保化学清洗更加有效。

此外,卧螺离心机完全由不锈钢制成,这意味着不会出现腐蚀损坏的情况。

润滑油自动循环确保卧螺离心机具备较长的使用寿命和高利用度;紧凑型设计确保卧螺离心机安装时无需很大的空间。

2-齿轮传动装置差速齿轮传动装置韦斯伐里亚分离机® vari pond®89主要优势概述• 驱动系统灵活可调,根据扭矩状态自动进行精确的速差调节,可以达到恒定和极高固体浓度的底流(即使存在供料浓度的波动)。

• 驱动可调概念:根据扭矩的反馈信号,利用变频器调节离心机转鼓转速和速差。

• 润滑油自动循环:冷却润滑和过滤使轴承寿命延长。

• 取得专利权的液位在线调节技术,韦斯伐里亚分离机® vari pond ® :实现在机器运转的情况下进行液位深度调节。

• 节能碟片:实现密封操作,溢流小直径排放,降低能耗。

• 最大程度脱水以及最高分离效率。

• 材料和密封系统与特点产品相匹配。

用于高效加工的智能分离技术高纯度,高浓度三相碟片喷嘴分离机的主要优势是能够在整个工艺过程中将水相用作工艺水,从而显著减少了新鲜水的总体消耗量。

根据工艺的要求,基伊埃韦斯伐里亚分离机集团同样可提供两相设计的高效碟片喷嘴离心机。

喷嘴式分离机主要用于回收小麦淀粉。

浓缩的淀粉乳纯度极高。

淀粉乳通过喷嘴连续从转鼓外缘排放并离开离心机。

淀粉加工中非常关键的是获得稳定的高浓度淀粉乳。

为此,对离心机转鼓内淀粉乳的连续监测是非常重要的调节依据。

具备智能功能的离心机可以根据监测到的密度自动调节并保持恒定的浓度并对波动情况进行补偿。

使分离机始终能够维持相对恒定的淀粉浓度。

配备的清洗装置能够使分离机在工艺过程中根据需要需要对淀粉乳进行清洗时。

由于淀粉乳分在喷嘴前直接用水清洗,从而以此更清洁的水取代了淀粉乳中原来的劣质工艺水。

淀粉乳因而浓度更高,更纯洁。

加入的洗涤水量取决于分离机的处理量及期望的淀粉纯度。

三相离心机的中相是从淀粉中分离出的细纤维和少量小颗粒淀粉。

溢流则是澄清的水相。

在压力下作为工艺水从分离机中排出。

10112相分离机分离出淀粉乳(A淀粉)悬浮液,以及含有细纤维和细颗粒淀粉(B淀粉)组成的轻相。