小麦粉生产工艺流程图

- 格式:doc

- 大小:74.00 KB

- 文档页数:2

小麦制粉工艺流程解析小麦制粉工艺流程解析不同面粉厂因制粉工序的长短即研磨道数和生产能力及要求面粉的质量不同而有所差别。

生产能力大而要求面粉质量高的碾磨道数要长一些,反之即可短些。

一般情况下,生产能力为100—500吨的车间,在生产低灰分的等级粉和专用粉时,皮磨为4-5道,心磨9-11道。

为使各位面粉界人士更好地运用制粉知识,提高各项经济技术指标,现就制粉工艺各系统进行详细的分析。

一、皮磨系统皮磨系统是为以后的心磨系统强烈研磨提供粗粒和粗粉的,因此,皮磨的前路要求剥开麦粒,刮下胚乳,产生质量好的粗粒和粗粉,送往心磨系统,麸片送往皮磨后路,同时出少量的面粉。

此过程要求逐道研磨,保持麸皮完整,以得到最佳的胚乳与麸皮分离效果,因此,皮磨系统的道数,工艺流程,磨辊的技术特性和与之相应的操作极为重要。

1、皮磨系统的基本流程举例:(见图B1、B2、B3)图B1、B2、B3列举了三种皮磨系统的常用流程,读者可进行对比分析发现其中各流程的特点。

由于前路皮磨分级的物料种类较多,故将粒度在50-60GG/10XX-12XX之间的物料送到重筛进行再次分级。

图B1中前道皮磨分级筛分出粗渣进清粉机,图B2中前道皮磨分级筛20W/32W分出的粗渣进渣磨,32W/52GG分出的细渣进清粉机,皮磨系统平筛不设粉格,全由重筛出粉。

2、磨辊的技术特性皮磨系统磨辊技术特性各厂家相差不大,一般情况下,1皮的齿数为3.8-4.1牙/厘米,以后每增加1道,每厘米增加1.6牙左右;磨齿的排列,前道采用钝对钝,后道采用锋对锋;相应的磨齿角度前道65/30也有67/21的,后道40-50/65-60;斜度前道4-6%,后道8-10%,也有采用后道小于8%的;磨辊转速为500-600转/分钟,产量要求高的可适当增加;快慢辊的速比皮磨多采用1:2.5。

从目前各厂家的磨辊技术特性看,前道皮磨齿数少,钝对钝排列,齿角小,斜度小,以保证能吃较大的流量,产生较多优质的粗粒和粗粉,并保持麸片的完整。

制麦工艺流程图

制麦是指将原始的小麦经过一系列加工工艺,制成符合工业标准和消费者需求的麦粉产品。

下面是制麦的工艺流程图:

原料准备:首先,选择经过筛选、去杂、干净的小麦作为制麦的原料。

然后对小麦进行清洗,去除表面的土壤、石头等杂质,保证小麦的干净程度。

浸泡:经过清洗的小麦会被放入水槽中进行浸泡。

浸泡的目的是使小麦吸收水分,增加其含水率,并软化外层的表皮,方便后续工艺的进行。

通常浸泡时间为6-8小时。

蒸煮:浸泡后的小麦会被送入蒸煮设备。

蒸煮的温度和时间根据不同产品的要求有所不同。

蒸煮的主要目的是将小麦内部的淀粉糊化,使其在后续工艺中更好地吸收水分和发酵。

研磨:蒸煮后的小麦会经过立式磨粉机进行研磨。

研磨的原理是通过磨盘的旋转摩擦和冲击,将小麦破碎成较细的颗粒,分离出麸皮和麦粉。

筛分:经过研磨的小麦颗粒会通过筛分设备进行筛分。

筛分的目的是将小麦颗粒按照大小进行分级。

通常会有多层筛网,将颗粒分成不同大小的麦粒、麸皮和细渣等。

分离:筛分后的麦粒会进一步进行分离。

通过颜色分选机,将不同颜色的麦粒分开,以提高产品的色泽和品质。

包装:最后,制成的麦粉产品会被送到包装生产线进行包装。

通常采用自动包装机进行包装,可以根据产品要求进行重量和包装。

包装材料是符合食品卫生标准的袋子,可以有效地保持麦粉的新鲜和卫生。

通过以上工艺流程,小麦经过清洗、浸泡、蒸煮、研磨、筛分、分离和包装等工序,最终制成了符合消费者需求的麦粉产品。

制麦工艺的良好执行可以确保麦粉的质量和口感,满足消费者对于麦粉的要求。

小麦粉加工工艺流程毛麦出仓毛麦清理(筛选、去石、磁选、打麦等)下脚料水分调节(润麦)光麦清理(筛选、去石、磁选、打麦等)下脚料研磨(磨粉机)提料筛理(高方筛)清粉(清粉机)筛理(高方筛、小平筛)添加剂添加(T)面粉包装入库T为特殊过程挂面生产工艺挂面由湿面条挂在面杆上干燥而得名,又称为卷面、筒子面等,年产量现为160万吨左右,是我国各类面条中产量最大、销售范围最广的品种。

挂面的花色品种很多,一般按面条的宽度或按使用的面粉等级或添加的辅料来命名。

目前,已形成主食型、风味型、营养型、保健型等同时发展,并注意色彩变化的格局。

(1)原料和辅料①面粉挂面生产用粉的湿面筋含量不宜低于26%,最好采用面条专用粉,并经"伏仓"处理(指新磨小麦粉在粉仓中存放一段时间)。

我国现行面条专用粉行业标准中的主要理化指标如下:精制级普通级湿面筋(%)≥2826粉质曲线稳定时间(分钟)≥4.03.0降落数值(秒)≥200灰分(%)≤0.550.70②水我国对制面水质尚未作统一规定,一般应使用硬度小于10度的饮用水。

③面质改良剂面质改良剂主要有食盐、增稠剂(如羧甲基纤维素钠、古尔胶、魔芋精粉、变性淀粉)、氧化剂(如偶氮甲酰胺、维生素C)、乳化剂(如单甘酯、蔗糖酯、硬脂酰乳酸钠)和谷朊粉等,应根据需要添加。

生产鲜销的湿切面,可添加食碱。

(2)工艺流程原辅料预处理→和面→熟化→压片→切条→湿切面→干燥→切断→计量→包装→检验→成品挂面①和面和面操作要求"四定",即:面粉、食盐、回机面头和其他辅料要按比例定量添加;加水量应根据面粉的湿面筋含量确定,一般为25%~32%,面团含水量不低于31%;加水温度宜控制在30℃左右;和面时间15分钟,冬季宜长,夏季较短。

和面结束时,面团呈松散的小颗粒状,手握可成团,轻轻揉搓能松散复原,且断面有层次感。

和面设备以卧式直线搅拌器和卧式曲线搅拌器效果较好。

近年来,国外已出现先进的真空和面机,但价格昂贵。

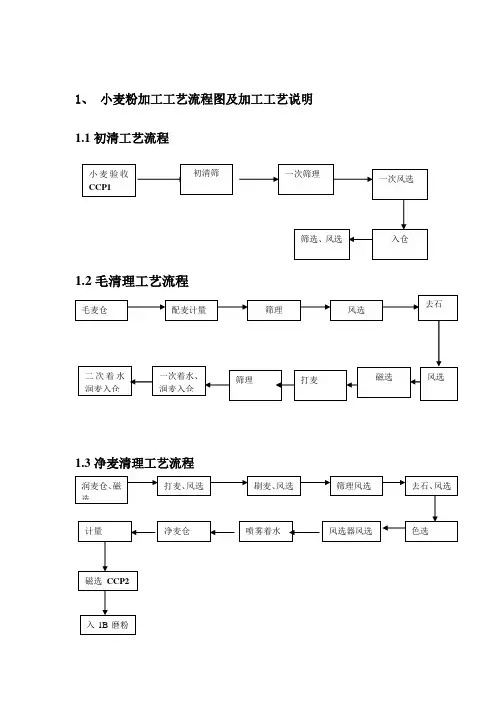

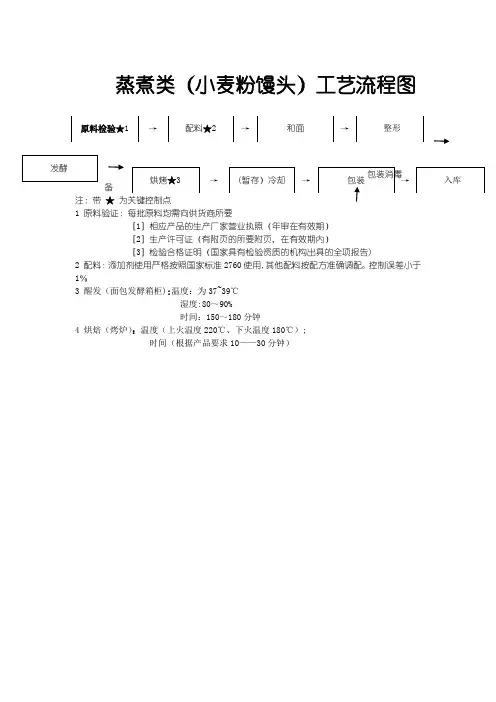

1、小麦粉加工工艺流程图及加工工艺说明1.1初清工艺流程1.2毛清理工艺流程1.3净麦清理工艺流程2、面粉生产工艺说明2.1初清工艺说明2.1.1.小麦验收 CCP1(1)依照GB1351-2008、GB2715-2005小麦标准验收,水分、容重、杂质必须达到相应等级原粮的标准要求。

(2)品管部原粮化验员检验合格后,开单通知卸粮员开始卸粮。

(3)不符合标准要求小麦不准接收,并作退回处理。

(3)储运抽样员负责小麦抽样及送样、品管部化验员要按小麦检验规程进行检验,认真填写检验记录,出具检验报告,不合格的小麦退回,不准进入生产车间。

2.1.2初清筛理去除小麦当中的大杂、砖头、石块、绳头等。

2.1.3.毛麦筛理去除大杂(麦秸秆、泥块)、小杂、灰土、泥沙等。

2.1.4.风选去除小麦种尘土和麦糠。

2.1.5.磁选去除小麦中磁性金属物。

2.1.6.原粮初清后入毛麦仓;清理后达到标准:(1) 去除大杂1%,小杂、灰土0.5%,(2)去除原粮中磁性金属物0.005%。

(4)轻杂经风选设备去除0.1%。

(3)经提升后进入毛麦仓存储。

(4)水分要控制在12.5%以下,原粮卸粮管理人员定期检查,保证原粮质量。

2.2.毛麦清理工艺说明2.2.1 配麦计量流量称对出仓小麦准确计量流量,对不同品种的小麦计量配麦。

2.2.2、筛理去除大杂(异种粮、泥块)和小杂(灰土、破碎粒);2.2.3、风选去除较轻杂质,主要为麦糠、灰土、麦毛等。

2.2.4、第一道去石去除小麦重杂,主要为石子、并肩石、泥块、玻璃、煤渣等。

2.2.5 磁选工序中将小麦中混有的铁金属杂质去除。

2.2.6、打麦对小麦表面、麦毛和腹沟进行处理。

2.2.7、第二道筛理对打麦出的麦毛、尘土以及破碎小麦进行处理。

2.2.8、自动着水控制由电脑自动控制系统对小麦进行定量一次着水润麦入仓调质和二次着水润麦入仓调质。

清理后达到标准:(1)经处理后基本不含大杂,小杂、灰土不超过0.1%.(2)经处理后基本不含磁性金属物。

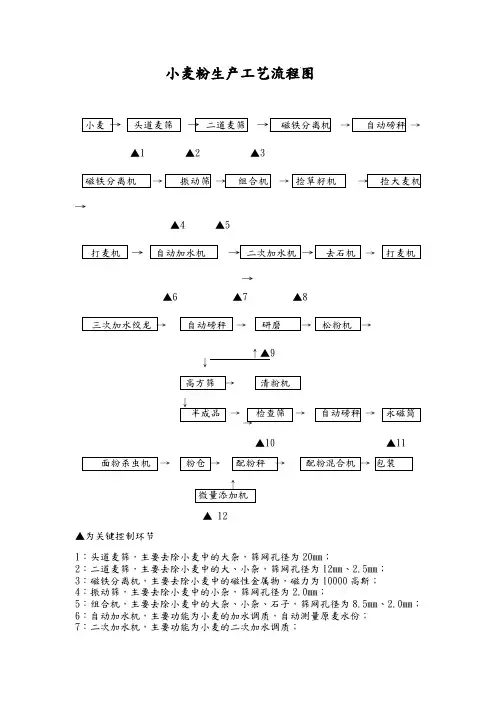

小麦粉生产工艺流程图

→▲1 ▲2 ▲3

→→

→

▲4 ▲5

→→

→

▲6 ▲7 ▲8

→→→

↑▲9

↓

→→→

▲10▲11

→

▲12

▲为关键控制环节

1:头道麦筛,主要去除小麦中的大杂,筛网孔径为20mm;

2:二道麦筛,主要去除小麦中的大、小杂,筛网孔径为12mm、2.5mm;

3:磁铁分离机,主要去除小麦中的磁性金属物,磁力为10000高斯;

4:振动筛,主要去除小麦中的小杂,筛网孔径为2.0mm;

5:组合机,主要去除小麦中的大杂、小杂、石子,筛网孔径为8.5mm、2.0mm;6:自动加水机,主要功能为小麦的加水调质,自动测量原麦水份;

7:二次加水机,主要功能为小麦的二次加水调质;

8:去石机,主要去除小麦中的石子,工作振幅为5±0.5mm;

9:磨粉机,将完整的麦粒剥开,碾磨成粉,剥刮率设定为1B28~32%,2B46~58%;10:检查筛,入粉仓前的最后一道筛理,通过粉板检查高方筛筛网有无破损等;11:永磁筒,主要去除面粉中的磁性金属物,磁力为12000高斯;

12:微量添加机,添加微量添加剂过氧化苯甲酰,添加量为0.058g/kg;。

小麦粉加工工艺、面粉分类及面粉制品一、小麦粉的加工工艺流程及相关设备小麦粉俗称“面粉”,面粉生产线从原粮到成品有四个工艺段,即:筒仓工艺段(初清)、清理工艺段、制粉工艺段、后处理工艺段。

1、筒仓工艺段(初清)筒仓入仓系统根据生产厂家的生产能力不同,可以有两条线,也可以是一条线,两条线的处理能力,设备清单完全相同。

目的是把原粮从卸粮坑通过圆筒初清筛,震动分级筛和配仓刮板送入筒仓,进行贮存。

在这个过程中完成了对原麦的初步清理。

筒仓设计有倒仓系统,倒仓系统的目的将下部温度高的小麦通过倒仓可以降低其温度,防止变质,同时进行清理。

筒仓部分的主要设备:圆筒初清筛,振动分级筛,脉冲收尘器,斗式提升机,配仓刮板机,运输皮带等。

控制系统实现的功能:原粮入筒仓、筒仓倒仓、筒仓入毛麦仓。

2、清理工艺段清理工段也可以分为两条线,采用三道筛理、三道去石、两道打麦、两道着水清理工艺,并设有二次着水润麦系统。

清理工段的设备主要有:(1)振动分级筛,主要用于物料的初次清理,使用场合:面粉厂和筒仓的谷物清理。

(2)打麦机,用于小麦的表面处理。

(3)去石机,将谷物流中的石子进行持续不断的分捡。

(4)批量秤,用于计量单位时间小麦的处理量和总的累计量。

(5)着水仪,水分控制就是对小麦加工过程中小麦人库原始水分、一次润麦水分、二次润麦水分、人磨净麦水分、在线面粉水分、麸皮的水分,实现在线检测并及时将测得数据汇总至中心控制室,经电脑处理后,反馈到屏幕上,形成曲线图,直观反映水分的变化趋势,以指导各工段水分的控制,保证最终产品水分符合标准要求,保持产品质量的一致性,提高出粉率。

3、制粉工艺段清理后的小麦经过高方筛,清粉机,磨粉机制成面粉经过输送风机送入基粉仓。

主要的制粉设备有高方筛、清粉机、磨粉机。

关于输送:(1)小麦的输送设备主要有胶带输送机、刮板输送机、斗提输送机;(2)面粉的输送方式分两种:一是风送,主要设备有罗茨风机,另外一个就是机械输送,主要设备有绞龙。

济南市长清区前三面粉厂小麦粉生产工艺流程图

▲1 ▲2

注:“▲”为关键质量控制点。

▲清理:1、检查清理筛筛面,如有筛面破损应及时更换。

2、开机应先开除尘风网再开设备,设备开启应先后道再前道。

3、控制小麦流量。

4、调整

风量。

5、从下脚中整理出来的粮粒中杂质含量不得超过1.5% 。

6、及时清理磁选器中的金属杂质。

7、检查输送设备及其传动部件是否完好,减速机是否需要润滑油等。

8、对毛麦仓仓底小麦必须加大清理,对净麦仓仓底小麦必须搭配入磨。

▲研磨:1、磨粉机启动前应打开气路、松开磨辊、启动输送风网,启动后调节磨辊轧距。

2、磨粉机合轧必须遵守先后道,后前道的原则。

3、生产中

应经常检查各道磨粉机的剥刮率,取粉率及麸皮含粉情况,如发现流量不平衡现象或麸皮含粉过高,应及时调整轧距。

检查磨辊轴承温度,如发现温度过高应及时处理。

4、当磨下物发生堵塞时应立即停止进料,松开轧距,关闭电机,再检查事故原因并加以处理后才可开机。

5、磨粉机料筒内如有金属杂质应先停止喂料松开轧距,从料筒上口取出杂物,严禁在运转时用手伸进磨辊中或喂料辊中取出杂物,以免发生事故。

8、磨粉机流量中断时,应立即松开磨辊。

小麦粉生产工艺流程图

→▲1 ▲2 ▲3

→→

→

▲4 ▲5

→→

→

▲6 ▲7 ▲8

→→→

↑▲9

↓

→→→

▲10▲11

→

▲12

▲为关键控制环节

1:头道麦筛,主要去除小麦中的大杂,筛网孔径为20mm;

2:二道麦筛,主要去除小麦中的大、小杂,筛网孔径为12mm、2.5mm;

3:磁铁分离机,主要去除小麦中的磁性金属物,磁力为10000高斯;

4:振动筛,主要去除小麦中的小杂,筛网孔径为2.0mm;

5:组合机,主要去除小麦中的大杂、小杂、石子,筛网孔径为8.5mm、2.0mm;6:自动加水机,主要功能为小麦的加水调质,自动测量原麦水份;

7:二次加水机,主要功能为小麦的二次加水调质;

8:去石机,主要去除小麦中的石子,工作振幅为5±0.5mm;

9:磨粉机,将完整的麦粒剥开,碾磨成粉,剥刮率设定为1B28~32%,2B46~58%;10:检查筛,入粉仓前的最后一道筛理,通过粉板检查高方筛筛网有无破损等;11:永磁筒,主要去除面粉中的磁性金属物,磁力为12000高斯;

12:微量添加机,添加微量添加剂过氧化苯甲酰,添加量为0.058g/kg;。

小麦粉生产工艺流程图

去除大杂、小杂、轻杂去除大杂、小杂、轻杂去除并肩石、泥块去除荞子、燕麦去除磁性金属物

去除麦毛、泥块去除大杂、小杂、轻杂加水2-3% 润麦24-36小时去除并肩石、泥块去除磁性金属物去除麦毛、泥块

去除大杂、小杂、轻杂加水1%左右去除磁性金属物

注:标注“*”项环节为关键控制点。

筛理打麦筛理风选一次着水润麦原粮接收风选磁选储存清理* 风选去石* 磁选* 去石* 磁选* 打麦

筛理风选二次着水磁选*

研磨* 清粉打麸麸皮打包成品检验入库面粉打包麸皮入库。