大采高液压支架自动控制技术研究

- 格式:pdf

- 大小:238.93 KB

- 文档页数:2

文章编号:1003-5923(2002)03-0072-03大采高强力液压支架的参数确定及结构设计岳文辉(湘潭工学院机械工程系,湖南湘潭411201)摘 要:大采高强力液压支架是针对神东煤田浅埋深、薄基岩、厚风积沙等特定地质条件而研制的一种高性能综采液压支架。

本文对该类支架的工作阻力、初撑力、支护高度等主要参数进行了分析计算,并对其主要结构进行了设计。

关键词:液压支架;工作阻力;结构设计中图分类号:TD 353.41 文献标识码:A1 前 言神东煤田煤层埋深浅、基岩薄、上覆厚松散沙层,顶板岩层破断运动具有明显的特殊性,这种类型的浅埋煤田在世界上较为少见,因而对该类型煤层顶板岩层的控制几乎没有可借鉴的成熟理论和适用的支护设备。

从1991年起,神东煤炭公司相继对多个普采工作面和综采工作面进行了矿压观测,研究浅埋深煤层顶板的矿压显现规律,在建立了一整套厚风积沙、浅埋深煤层矿压理论,充分掌握“支架-围岩”相互作用关系后,分别与德国DB T 公司和英国JO Y 公司合作,研制出了适应神东煤田采场矿压特点,满足高产高效型综采工作面煤层顶板支护要求的高性能综采液压支架。

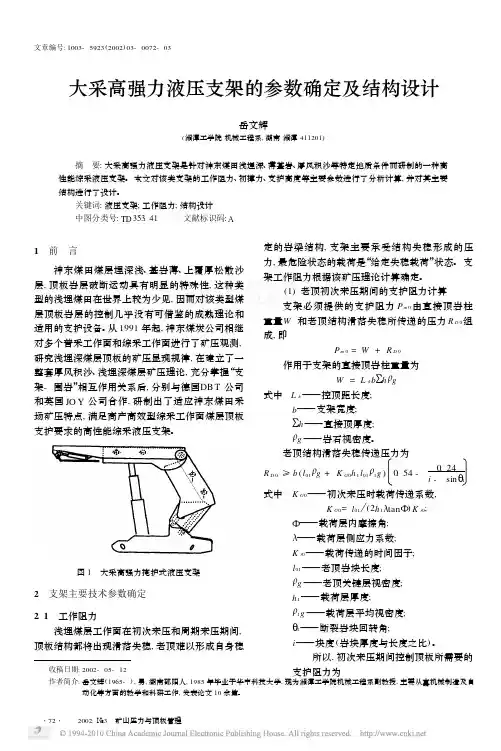

图1 大采高强力掩护式液压支架2 支架主要技术参数确定2.1 工作阻力浅埋煤层工作面在初次来压和周期来压期间,顶板结构都将出现滑落失稳,老顶难以形成自身稳定的岩梁结构,支架主要承受结构失稳形成的压力,最危险状态的载荷是“给定失稳载荷”状态。

支架工作阻力根据该矿压理论计算确定。

(1)老顶初次来压期间的支护阻力计算支架必须提供的支护阻力P m 0由直接顶岩柱重量W 和老顶结构滑落失稳所传递的压力R D 0组成,即P m 0=W +R D 0 作用于支架的直接顶岩柱重量为W =L k b 2h Θg式中 L k ——控顶距长度;b ——支架宽度;2h ——直接顶厚度;Θg ——岩石视密度。

老顶结构滑落失稳传递压力为R D 0≥b (l 01Θg +K G 0h 1l 01Θ1g )0.54-0.24i -sin Η1式中 K G 0——初次来压时载荷传递系数,K G 0=l 01 (2h 1Κtan 5)K t 0;5——载荷层内摩擦角;Κ——载荷层侧应力系数;K t 0——载荷传递的时间因子;l 01——老顶岩块长度;Θg ——老顶关键层视密度;h 1——载荷层厚度;Θ1g ——载荷层平均视密度;Η1——断裂岩块回转角;i ——块度(岩块厚度与长度之比)。

346大采高工作面停采维护及回撤液压支架技术的研究刘厚荣 陕煤集团神南产业发展有限公司摘 要:本文针对大采高工作面搬家时实际需要采场的宽、高,分别从停采维护方案的确定以及回撤液压支架技术做了深入的剖析,现场总结经验,提出了一套切实可行的方案,对大采高搬家具有一定的参考及指导意义。

关键词:大采高工作面停采维护回撤液压1 概述随着采掘设备的快速发展,一些大功率的采煤机、运输机及支护高度较高、支撑强度较大的液压支架相继问世,使6 米以上煤层一次采全高成为可能,大大提高了资源回收率,为企业创造了可观的经济效益,但大采高工作面与普通综采主要区别是工作面采场高、宽,由于采场压力并不随采场高、宽的增加成正比增加,而是成几何级倍数增加,这就要求大采高工作面在停采维护过程中顶板管理要采取有针对性的措施。

目前,7米大采高工作面在我国境内屈指可数,就陕煤集团红柳林矿业公司而言,应用时间较短。

大采高工作面针对顶板控制、撤架方法深入调查研究,并结合工作面的实际情况,通过大量数据的科学计算、分析,从施工工艺、工序到施工过程中可能出现的影响因素进行考虑,不断进行优化设计,制定了一套较为完善的方案。

2 工作面地质概况顶板直接顶为细砂岩为主,局部为粉砂岩,厚度为 1.6 米~55 米,含水平层理或斜层理;煤层倾角 0°~1°,平均0.4°,采高 6.3~7.6 米。

3 支护设备工作面液压支架使用ZY17000/32/70D 型支撑掩护式支架,支架参数:宽度:1.960~2.210 米支架中心距离:2.05 米支架初撑力:12364千牛(P=31.5 兆帕)支架工作阻力:17000千牛(P=43.3 兆帕)支架重量:68.5 吨4 在停采维护、撤支架时的具体做法4.1 采高的确定ZY17000 支架最低高度为 3.0 米,根据工作面煤层的厚度及顶板来压时的下沉量,确定工作面的停采高度为 4.5 米。

大采高大工作阻力液压支架液压系统的设计优化摘要:大采高大工作阻力液压支架液压控制系统设计的好坏直接关系到工作面能否正常有序的进行生产,完成预定的生产指标。

通过对液压系统的合理设计优化,缩短了单台及成组支架完成一个动作循环的时间,使各动作顺序更合理,操做方面更方便。

关键词:大采高、大工作阻力、液压系统中图分类号:td 文献标识码:a 文章编号:1009-914x(2013)23-374-010引言大采高大工作阻力大截深工作面液压支架,由于立柱缸径大、推移油缸缸径大行程长、液压油缸多、多级护帮需要联动等,这就要求支架即能快速动作能跟上采煤机牵引速度又要求支架液压系统能安全准确的完成各种指令动作,故对大采高大工作阻力液压支架液压系统的设计优化尤为重要。

以zy18000/32/70d支架液压系统设计为例对大采高大工作阻力大截深工作面液压支架系统进行设计优化。

1工作面主进主回系统布置zy18000/32/70d液压支架为两柱掩护式电控液压支架,支架工作阻力18000kn,最大支护高度为7米,护帮为三级护帮机构,立柱为φ500mm缸径、平衡φ280mm,推移φ230mm。

经计算要适应工作面小时单产量以及采煤机牵引速度,每台支架完成一个动作循环时间不能大于8.2s,六台支架同时动作循环时间13.74s同时需要提供乳化液流量3000l/min;为满足工作面对流量的要求,工作面主进主回管路采用三供三回环形供液系统。

工作面乳化液泵站出来三路高压出路和三路回路,三路高压出路经高压反冲洗过滤站净化后连接至工作面;排头采用双供双回路连接到架内,架前通过一路供回路连接到工作面排尾支架到架内,形成一个完整的三供三回环形供液系统,布置图如图1所示图1工作面主进主回系统布置图2支架内部液压系统的设计(1)立柱供回液系统设计由于立柱缸径大,需要大流量快速供回液才可以满足支架在短时间内的动作要求,故对立柱进行供液采用一个立柱快速供液阀,立柱下腔供液直接通过快速供液阀快速供液流量大速度快。

大采高液压支架一、大采高液压支架的功能及特点:大采高液压支架是指采高的煤层在5米以上的液压支架,就叫做大采高液压支架。

大采高液压支架的使用,解决了现有大采高液压支架由于结构不合理导致生产效率低下且支护强度得不到有效保证的问题。

不仅可实现工作面采放均衡生产、改善顶煤冒放性、缩短放煤时间、提高工作面采出率,而且为工作面配备大功率后部输送机提供了空间,有利于工作面通风断面加大,减少瓦斯对工作面生产的影响,可以进一步提高工作面单产,减少工作面的安全隐患。

二、大采高液压支架的工作原理:支架的动力是来自泵站的高压乳化液,经由主进液管路送到工作面,并与每架支架的进液平面截止阀相连,通过过滤器然后导入支架,再通过操纵阀组分配到各液压缸,以完成支架所需要的各项动作。

从支架流回的低压乳化液通过操纵阀组与回液平面截止阀由主回液管路流回泵站乳化液箱供循环使用。

三、大采高液压支架的结构组成:大采高液压支架主要由结构件、液压系统和防倒、防滑、调架及抬底座装置三大部分组成。

1.主要结构件有:伸缩梁、护帮板、顶梁、掩护梁、底座、前、后连杆、推杆及侧护板等。

2.液压控制系统除了立柱、各种千斤顶外,还包括各种液压控制元件(操纵阀组、安全阀、液控单向阀等)和液压辅助元件(管接头件、胶管等)。

3.防倒、防滑、调架及抬底座装置包括顶梁、掩护梁的左右侧护板及各自的侧推千斤顶、弹簧套筒等,也包括各防倒、防滑缸的连接耳座及调架缸、抬底座缸与连接件等。

4.支架各结构件之间及结构件与液压元件间均通过销轴、螺栓等连接,管路连接采用快速接头、U型卡,拆装维护方便。

四、大采高液压支架在安装或者使用时注意事项:1、操作者必须经过培训,熟悉支架的性能、结构及各元件的性能、作用,熟练准确的按操作规程进行各种操作。

2、支架在安装完毕后,在通液前应对主进主回油路进行通液清洗,确保液压系统中无杂物。

3、移架前要认真清理架前、架内的浮煤和碎矸,以免影响移架。

尤其是柱窝浮煤碎矸必须清除,否则可能影响立柱的摆动。

DOI:10.16525/14-1134/th.2019.04.127总第192期2019年第4期机械管理开发MECHANICAL MANAGEMENT ANDDEVELOPMENTTotal 192No.4,2019引言由于采煤工作面不同程度的渗水以及工作废液的排放,液压支架在支护顶板的过程中,支架的支护机构会受到来自采工作面矿压的压力,造成液压支架底座的对地比压增大,导致支架整体发生陷落,工作面的采煤作业也无法正常进行,所以在进行采煤作业时,大采高液压支架在工作时进行抬起、移架等动作时的稳定性对于整个支架十分重要。

1关于大采高液压支架重心在设计过程中的稳定性问题设计时必须将液压支架的重心保证在抬底千斤顶的后方。

如果液压支架的重心相对于抬底千斤顶靠前时,伴随着抬底油缸的升起,支架底座后部就会翘起,前端也无法抬起,极易发生向前栽倒的现象;如果液压支架的重心位于抬底千斤顶的正上方时,整个支架就会被抬起,抬底千斤顶就会成为支架与地面的唯一支点,特别容易发生随机方向倾倒,这时液压支架的状态会很危险;只有液压支架的重心位于抬底千斤顶的正后方时,抬底千斤顶支点和支架底座后端形成三角形,支架底座稳定抬起。

2大采高液压支架移架时存在的问题通过抬底油缸将液压支架底座的前端抬起时,支架的底部出现了1个支撑边和1个支撑点,支撑边位于底座后部的边缘,支撑点则是抬底千斤顶支撑在推移千斤顶的上面,液压支架支撑边和支撑点的合力与顶板作用在液压支架上的外载合力正好同一直线(液压支架重心在内部中心线上),则该液压支架对此采面煤壁适应。

此时大采高液压支架不会发生任意方向的倾倒(根据力学平衡原理)。

而在实际情况下,由于销轴间隙、制造偏差等因素,支架顶梁与底座均会出现偏移,各支承件合力与顶板作用在大采高液压支架上的外载合力不在同一直线,则该液压支架对此采面煤壁不适应。

此时大采高液压支架会发生任意方向的倾倒[1]。

在井下巷道采煤面工作的过程中,大采高液压支架会出现两种不稳定情况:横向问题和纵向问题。

大采高液压支架自动控制技术研究

发表时间:2018-12-03T10:50:24.003Z 来源:《建筑模拟》2018年第26期作者:马闯张喜更[导读] 近年来,随着我国经济的快速发展,煤炭行业发展的也越来越完善。

我国煤炭产量一直保持着快速的增长,预计到2050年煤炭在能源中的比重仍要占到50%左右。

马闯张喜更

河南平宝煤业有限公司河南许昌 461000

摘要:近年来,随着我国经济的快速发展,煤炭行业发展的也越来越完善。

我国煤炭产量一直保持着快速的增长,预计到2050年煤炭在能源中的比重仍要占到50%左右。

然而我国煤矿采掘技术装备水平仍显落后,生产效率低、劳动强度大、工作环境差、安全事故频发。

为此,尽可能减少井下工作人员的数量,最终达到井下无人开采、无人工作面的采煤目标,将是未来煤炭工业的发展方向。

关键词:大采;高液压支架;自动控制技术

引言

针对大采高工作面在生产中存在着顶板压力大、片帮冒顶严重、支架失稳等问题,分析了大采高液压支架自动化控制技术需求,从工作面顶板、工作面煤壁管理、液压支架的防滑与防倾倒控制、多级护帮联动控制、液压支架智能跟机控制几个方面对大采高液压支架自动控制技术进行了研究:采用液压支架的自动移架控制和自动补压技术,可使工作面液压支架对工作面顶板的支撑力达到预设的初撑力,从而实现对工作面顶板的有效管理;通过护帮板的姿态控制和支撑压力控制,可有效提高工作面煤壁的管理效率,防止片帮事故的发生;采用角度传感器、行程传感器和激光传感器检测支架姿态,可实现工作面液压支架的伪斜自动控制;通过在护帮板上安装接近传感器,实现多级护帮板的逻辑控制;采用红外传感器检测采煤机位置,按照采煤工艺实现大采高液压支架的跟机自动化控制。

1大采高液压支架自动控制技术需求

工作面顶板与煤壁管理需求采高大于4.5m的工作面,其基本顶来压强烈,基本顶周期断裂高度随采高加大而变化。

工作面上覆岩层断裂后空间高度随采高加大而增高,在整个回采过程中自由空间大于3m,这对支架受载和工作面围岩稳定性是十分不利的。

顶板下沉与工作面的支护强度密切相关,液压支架的支护强度越大,顶板的下沉位移量越小,距离底板越近其位移量越小;当支架支护强度小时,支护强度的增大对顶板下沉作用较为明显,而当支架的支护强度大时,支护强度增大对控制顶板下沉作用逐渐减小,并逐渐趋于稳定。

所以,只有保证支护强度,提高支架初撑力才能有效控制顶板下沉位移量。

1.2支架防倾倒控制

大采高液压支架的质量加大了,重心提高了,液压支架的稳定性能变差了,为此,应采取加大液压支架中心距、增加宽度等措施来提高液压支架的稳定性能。

MT550—1996《大采高液压支架技术条件》规定,在空载条件下,支架最大高度时,顶梁水平状态相对于底座中心最大偏移量应小于80mm,支架必须设置防倒调底装置,或者预留连接耳座,顶梁侧护板侧推力应大于支架重力。

有效地控制液压支架的重心高度和位置是大采高液压支架防倾倒的有效措施。

2大采高液压支架自动控制技术

2.1工作面顶板管理

在立柱下腔安装压力传感器对工作面顶板支撑力进行检测,通过倾角传感器控制顶板姿态,确保液压支架顶梁能够与工作面顶板有效接触,以确保液压支架对工作面顶板达到较好的支承效果。

通过高度传感器对液压支架的高度进行检测。

大采高液压支架对工作面顶板智能围岩耦合控制功能如下:(1)升柱时保证初撑力。

支架的初撑力是在泵站工作压力作用下使支架全部立柱升起顶梁与顶板接触时,支架对顶板的支撑力。

初撑力是支架的重要性能参数,它的主要作用是用来减缓顶板的自然下沉,增加顶板的稳定性,使支架尽快在恒阻状态下工作。

为了有效控制大采高工作面顶板降沉,在进行液压支架自动移架过程中应保证升柱阶段液压支架能够达到预设的初撑力,确保工作面顶板能够得到有效的支承。

(2)破碎顶板,带压擦顶移架。

在顶板破碎的情况下,应采用带压移架控制,确保工作面顶板得到有效的控制。

(3)立柱自动补压控制。

系统应设有自动补压功能,以确保每台支架都能够达到预设的初撑力。

(4)工作面顶板降沉监控。

在运行过程中,通过液压支架高度检测,可以随时了解液压支架立柱油缸伸缩情况,防止液压支架被“压死”。

所以,大采高液压支架应及时伸出伸缩梁以调整工作面护顶移架策略。

2.2工作面煤壁管理

在大采高液压支架伸缩梁和护帮板上安装行程传感器和压力传感器,用来感知伸缩梁、护帮板对煤壁的支护效果,检测其对煤壁的支承压力,实现对工作面煤壁围岩耦合控制。

(1)护帮板姿态控制。

通过在护帮板上安装的行程传感器,可以控制护帮板的伸出长度,从而实现护帮板的姿态控制。

使其与煤壁有效的贴合,以达到最佳的支承效果。

(2)煤壁支承压力控制。

当液压支架高度达到一定以上时,须采用三级护帮结构。

按照液压支架的设计要求,使用伸缩梁和护帮板控制煤壁的支承压力,在伸缩梁伸出动作时,检测伸缩梁油缸上的压力传感器值,按照液压支架的设计参数控制伸缩梁伸出动作,使其达到对煤壁的支承力,在护帮板伸出动作时,按照行程传感器预设值进行控制,使护帮板紧贴煤壁,检测护帮板油缸上安装的压力传感器值,按照液压支架设计参数控制护帮板对煤壁的支承力。

2.3多级护帮联动控制

大采高液压支架配置有多级护帮板结构,而护帮板必须在前一级护帮板完全收回时才能收回下一级护帮板,否则会发生护帮板结构件的干涉损坏,通过在护帮板上安装接近传感器,可以感知护帮板收回状态,实现多级护帮板的逻辑控制。

当采煤机前方的液压支架检测到护帮板未收回时,通知采煤机停止继续运行割煤,防止采煤机滚筒割到液压支架护帮板。

2.4内部参数监测

电机的内部电流监测。

电流热效应的存在往往是一个危险源,牵引部、截割部电机有可能因为过热而被烧毁损坏,所以,必须对采煤机在行走、截割过程中的电流进行监测。

电流通过输出标准电流互感器检测到牵引电机和截割电机的模拟量,将模拟量通过模拟量转换模块的相应转换以后输入到控制器中进行处理,可以分析出电流量的大小,有效实施监控和预警。

这种新的思路能够有效检测采煤机在工作面的精确位置、工作瓦斯浓度大小、采煤机倾角等一系列的外部参数,还可以对牵引部和截割部的高速轴温、电机电流等的内部参数进行追踪。

上述工作为采煤机实现远程监控、完善整体方案奠定了坚实的基础。

结语

大采高液压支架通过配置液压支架电液控制系统,通过使用液压支架的自动移架控制和自动补压技术,使工作面液压支架对工作面顶板的支撑力达到预设的初撑力,从而实现对工作面顶板的有效管理,防止支架冒顶、压架事故的发生。

通过护帮板的姿态控制和支承压力控制可以有效提高工作面煤壁的管理效率,防止片帮事故的发生。

液压支架智能跟机控制技术解决了手动人工操作过程中由于工作面顶板支撑力不足而造成的工作面压架事故问题。

针对工作面大倾角仰俯采时手动操作容易出现液压支架倾倒等问题,实现了大采高液压支架的自动控制,为厚煤层综采工作面无人化开采创造了条件。

参考文献:

[1]万丽荣,刘鹏,孟昭胜,等.特大采高液压支架稳定性分析研究[J].煤炭科学技术,2016,45(1):148-153.

[2]孟宪锐,吴昊天,王国斌.我国厚煤层采煤技术的发展及采煤方法的选择[J].煤炭工程,2015,46(10):43-37.

[3]刘涛.寺河矿井液压支架初撑支护强度与额定支护强度关系之探讨[J].煤炭工程,2015,33(7):55-52.

[4]张宝军.液压支架采高测量装置研究及应用[J].同煤科技,2015(1):34-36

[5]王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2015,42(2):518-526.。