焊缝结晶过程

- 格式:ppt

- 大小:2.57 MB

- 文档页数:43

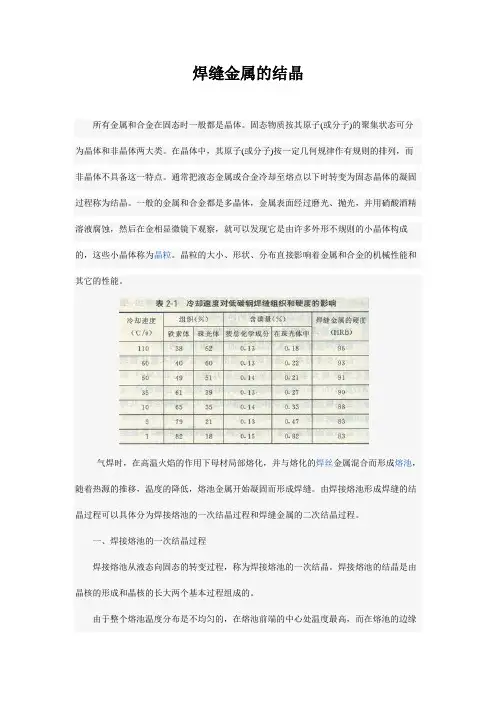

焊缝金属的结晶所有金属和合金在固态时一般都是晶体。

固态物质按其原子(或分子)的聚集状态可分为晶体和非晶体两大类。

在晶体中,其原子(或分子)按一定几何规律作有规则的排列,而非晶体不具备这一特点。

通常把液态金属或合金冷却至熔点以下时转变为固态晶体的凝固过程称为结晶。

一般的金属和合金都是多晶体,金属表面经过磨光、抛光,并用硝酸酒精溶液腐蚀,然后在金相显微镜下观察,就可以发现它是由许多外形不规则的小晶体构成的,这些小晶体称为晶粒。

晶粒的大小、形状、分布直接影响着金属和合金的机械性能和其它的性能。

气焊时,在高温火焰的作用下母材局部熔化,并与熔化的焊丝金属混合而形成熔池,随着热源的推移,温度的降低,熔池金属开始凝固而形成焊缝。

由焊接熔池形成焊缝的结晶过程可以具体分为焊接熔池的一次结晶过程和焊缝金属的二次结晶过程。

一、焊接熔池的一次结晶过程焊接熔池从液态向固态的转变过程,称为焊接熔池的一次结晶。

焊接熔池的结晶是由晶核的形成和晶核的长大两个基本过程组成的。

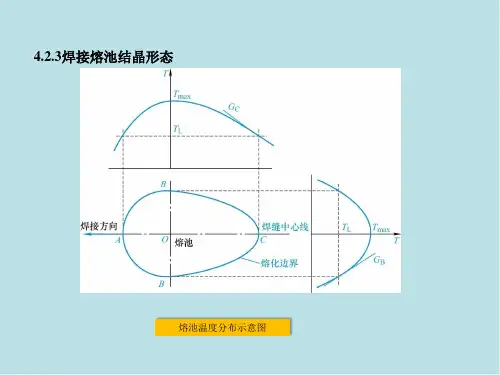

由于整个熔池温度分布是不均匀的,在熔池前端的中心处温度最高,而在熔池的边缘处因散热条件好,温度最低,并有母材局部熔化的晶粒,构成了熔池的液体金属结晶的晶核,所以焊接熔池的一次结晶是从熔池边界处的熔合线处开始的。

母材与熔池金属之间发生的这种“晶内交互结晶”的过程称为联生结晶,是熔化焊缝金属凝固的重要特征。

晶粒长大通常情况下是沿着与散热方向相反的方向以柱状形态向焊接熔池中心生长的,即由熔池边缘指向熔池中心温度最高处,直至这种柱状晶粒长大、相互接触,液体金属全部凝固时,结晶过程才结束。

但在气焊时,因加热时间长,热影响区宽,冷却速度慢,散热方向不明显,则往往会形成等轴晶粒。

二、焊缝的偏析与夹杂在焊接熔池的一次结晶过程中,由于冷却速度很快,焊缝金属中的合金元素来不及扩散一致,因此焊缝中化学成分的分布是不均匀的,这种现象称为偏析。

此外,一些金属夹杂物,来不及浮出而残存在焊缝的内部,称为夹杂。

焊缝表面硅结晶的原因

焊缝表面硅结晶的原因可以有多种。

下面是一些常见的原因:

1. 焊接过程中的脱碳:在高温焊接过程中,钢材中的碳元素会溶解在铁中形成较高浓度的碳,当焊缝冷却时,溶解在铁中的碳元素会形成高浓度的共晶化合物——铁碳化合物,因为这些碳化合物有较高的熔点,所以会沉淀在焊缝表面,形成硬而脆的硅晶。

2. 钢材的化学成分不合适:焊接过程中,如果使用的钢材中含有较高的硅元素,那么焊接过程中的液态相中的一部分硅元素就会沉淀在焊缝表面,形成硬而脆的硅晶。

3. 焊接过程中的快速冷却:焊接过程中,焊接区域受到高温热源的加热,但是在焊接瞬间形成的液态相很快冷却,使得硅等元素在短时间内无法完全溶解在焊接金属中,从而形成硬而脆的硅晶。

4. 锻炼和冷却过程中的应力引起的相变:焊接完成后,焊接金属中的残余应力可能会引起晶体结构的相变,进而导致硅等元素的排列方式发生变化,形成硬而脆的硅晶。

总的来说,焊缝表面硅结晶的原因主要是焊接过程中液态相在快速冷却过程中,硅等元素的沉淀和晶体结构的相变引起的。

这些硅晶的存在可能会降低焊缝的韧性和可靠性,需要采取一些措施来减少其产生。

焊接金属的微观结晶形态(一).纯金属的结晶形态纯金属指不含杂质的理想情况,此时金属是在一个确定的温度下结晶的,结晶时,固相和液相成分相同。

① G>0时 G------温度梯度(正的温度梯度)液相温度低于固相温度,过冷度小,结晶缓慢,形成平面晶。

如图3-16a 、b 。

② G<0液体内部温度比界面低,过冷度大,晶粒成长速度大,形成树枝晶,如图3-16的c 、d(二).固溶体合金的结晶形态在任意T 下,溶质B 在液态A 是的浓度为C L `,在固态A 中浓度为C S ,分配系数L SC C K 0纯金属结晶,主要是温度过冷。

合金的结晶形态除了温度过冷,还存在成分起伏,造成成分过冷,由于成分过冷度不同形成不同的结晶形态。

浓度过冷:过冷度的产生是由于结晶浓度的分布的变化引起的,称浓度过冷。

浓度过冷取决三方面:①合金成分C 0;②结晶速度R ;③温度梯度结晶时理论结晶温度曲线与实际温度梯度所包围的面积大小衡量过冷度。

面积↑,过冷度↑;面积小,过冷度小。

影响因素:①溶质浓度C0C0↑,过冷度↑,实际结晶曲线越陡,包围面积越大。

②结晶速度RR↑,过冷度↑R↓,过冷度↓③实际的温度梯度G↑,过冷度小,G↓,过冷度大。

(三)、浓度过冷对结晶形态的影响1.平面结晶产生条件,过冷度=0,无成分过冷。

(温度梯度过大)特征是平面晶。

见图3-18平面结晶形态发生在结晶前沿没有浓度过冷的情况下。

譬如:由于液体中温度分布曲线上升得比结晶温度快,则在任何一点液体实际湿度都高于该点的结晶温度时,就不存在浓度过冷。

纯金属,G>0,结晶界面呈平面型。

2.胞状结晶产生条件:过冷度很小。

特征:断面六角形,细胞或蜂窝状。

胞状结晶发生在具有很小的浓度过冷的条件下,平面晶处于不稳定状态,时而产生实起部分,有于存在着过冷度,凸起就更迅速的向前伸长,但由于浓度过冷很小,达到一凸起程度时,凸起部分迅速析出结晶潜热,提高了附近液体的温度,改变了温度梯度,同时界面溶质浓度发生了变化,使浓度过冷消失,凸起部分不再继续凸起,处于一种稳定的胞状界面状态。

结晶裂纹的成因分析及预防措施澄西船厂高云中摘要:影响结晶裂纹生成的因素主要有冶金和工艺两方面的原因,对原材料的冶金因素影响,作为材料的用户单位,可调整余地很少,但工艺因素可以影响到焊缝的冶金状态及应变增长率。

根据这一原理,通过采取工艺措施,在风塔法兰、船舶大合拢打底焊道的裂纹处理和预防上获得了满意结果,保障了风塔及船舶正常的生产和经营。

关键词:结晶裂纹;分析;工艺措施前言进入21世纪以来,随着我厂技术、管理的快步提升,与以往相比,我厂产品结构和生产方式上发生了较大变化。

在修造船、钢结构产品中,所有产品出现了大型化现象;产品由以前的单件制作,转为批量化生产;以前的结构件大多采用薄板低碳钢,现在大多采用厚板低合金高强钢;焊接方式由以前的手工焊条焊为主,变成为采用CO2气保护焊、埋弧焊等高能量、高效率的焊接方法。

在这些构件制作中,经常会在焊缝中心出现结晶裂纹,如船台大合拢CO2打底焊、风塔法兰T型角接缝的埋弧焊、钢管桩工程中的埋弧焊终端裂纹等,这些裂纹的出现,严重影响了我厂正常的生产。

因此,为保障我厂产品经营和生产,研究预防发生结晶裂纹的控制措施,具有十分的紧迫性。

1 裂纹的产生情况结晶裂纹在我厂各产品中均发现过,较典型的是船台大合拢CO2打底焊道的焊缝中心,风塔法兰T型焊缝的埋弧焊打底层焊缝中心,本文以我厂制造的某公司64.7M风塔为例,对结晶裂纹的产生原因进行分析。

裂纹产生的情况如下图1。

图1 中仅仅是裂纹的一种形式,实际施工过程中,在焊道1、甚至焊道2上也有裂纹发生,而且可以肯定地说,焊道1也很易产生裂纹,只是有的观察到了,有的不易察觉,在反面清根时,因受热而进一步扩展,所以感觉裂纹越刨越深。

这些裂纹的普遍特征是均在焊缝中纵向出现,而且是在焊缝凝固后期产生,因此属于典型的结晶裂纹。

图1 风塔法兰裂纹产生过程2 结晶裂纹的形成机理及影响因素2.1 结晶裂纹的形成机理焊缝金属在凝固过程中,最后凝固的存在于固相晶体间的低熔点液态金属已成薄膜,碳钢和低合金高强钢中的硫、磷、硅、镍都能形成低熔点共晶,在结晶过程中形成液态薄膜。

第四节 焊缝金属的结晶有关焊接熔池的特点前面已有叙述。

焊接熔池由液态冷却凝固的过程与炼钢结晶过程有着类似之处,但也有很大的区别。

熔池的结晶情况对焊缝金属的力学性能以及焊接所产生的 许多缺陷,如裂纹、气孔、夹杂、偏析等均有重要影响。

根据焊接熔池冷却结晶时组织变化 过程的特点可分为一次结晶和二次结晶(没有相变金属,如纯奥氏体不锈钢除外)。

一、焊缝金属的一次结晶焊缝金属由液态转变为固态的过程称为焊缝金属的一次结晶。

焊接熔池的结晶与一般金 属的结晶一样,包含着生核和晶核长大的过程, 同时它还具有其自身特点。

的晶核有两种方式, 即自发形核和非自发形核。

试验表明,在焊接条件下, 要作用。

非自发形核情形如图 1-12所示。

新核的生成依附于现存基底的物质 其接触角0反应其润湿性。

三者关系可用下式表示: 固相主越剂(町图1-12液相中的非自发生核Y n = 丫 L - 丫 s • L COS ^或 COS =( 丫 n • L - 丫 n • s )/ 丫 s • L当结晶物质一定时,固、液相之间的表面自由能 Y s ,L 固定不变,(Y L - 丫 n • s ) o 显然,生核剂即现成基底和晶核的晶体结构越相似, 接近于0,则0值越接近于0,亦即润湿性越好,非自发形核越易形成。

对于焊接熔池,在 凝固结晶开始时,由于母材的材质与熔池中金属相同或相似, 它们的原子排列、晶格常数等 在大多数情况下一致或完全相同。

因此,已加热到熔点的熔池壁晶粒作为基底, 极利于非自 发形核。

非自发形核后,即以柱状晶的形式向熔池中心长大, 形成联生结晶。

但是,各晶体长大的趋势各不相同。

当晶体长大的方向与散热最快方向一致时, 最有利于晶粒的长大, 并有可 能长至熔池中心,形成较大柱状晶。

当长大的取、向不利于成长,又与散热方向不一致时, 只能长到半途而止。

熔池结晶结束便在焊缝与母材之间形成晶内结合的牢固接头。

焊接时, 为改善焊缝金属的性能, 通过焊接材料加入一定的合金元素(如钼、钒等)作为非自发晶核 的质点,使焊缝金属晶粒细化,从而提高焊缝的综合力学性能。

焊缝金属的结晶

所有金属和合金在固态时一般都是晶体。

固态物质按其原子(或分子)的聚集状态可分为晶体和非晶体两大类。

在晶体中,其原子(或分子)按一定几何规律作有规则的排列,而非晶体不具备这一特点。

通常把液态金属或合金冷却至熔点以下时转变为固态晶体的凝固过程称为结晶。

一般的金属和合金都是多晶体,金属表面经过磨光、抛光,并用硝酸酒精溶液腐蚀,然后在金相显微镜下观察,就可以发

现它是由许多外形不规则的小晶体构成的,这些小晶体称为晶粒。

晶粒的大小、

形状、分布直接影响着金属和合金的机械性能和其它的性能。

气焊时,在高温火焰的作用下母材局部熔化,并与熔化的焊丝金属混合而形成熔池,随着热源的推移,温度的降低,熔池金属开始凝固而形成焊缝。

由焊接

熔池形成焊缝的结晶过程可以具体分为焊接熔池的一次结晶过程和焊缝金属的

二次结晶过程。

一、焊接熔池的一次结晶过程

焊接熔池从液态向固态的转变过程,称为焊接熔池的一次结晶。

焊接熔池的结晶是由晶核的形成和晶核的长大两个基本过程组成的。