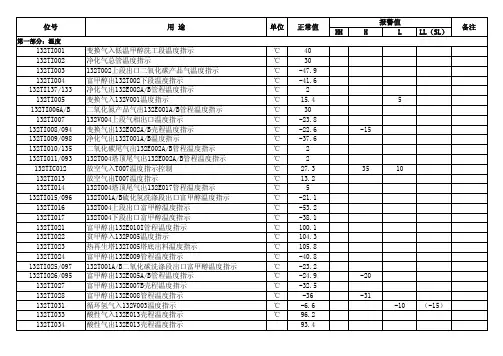

低温甲醇洗工艺指标

- 格式:doc

- 大小:502.50 KB

- 文档页数:8

低温甲醇洗操作规程1. 岗位工作的任务及意义1.1脱除变换气中的CO 2、H 2S 及有机硫杂质,同时也脱除变化气中带入的饱和水,制得合格的净化气送往甲醇合成岗位或液氮洗岗位。

要求达到CO 2≥1.2在合成氨工况为尿素装置提供合格的CO 2原料气,98.5%(v )、总硫(H 2S 和COS )≤5mg/m3、CH 3OH ≤250ppm 、惰气≤1.19%(v )1.3为硫回收岗位提供合格的H 2S 气体。

1.4完成水煤气的净化,为后工序提供含CO 2<25ppm,H2S<0.1ppm,CH3OH<25ppm的纯度较高的CO 。

1.5向磨煤工序送含甲醇废水。

2. 工艺原理及流程概述2.1低温甲醇洗工序工艺原理2.1.1生产合成氨及甲醇装置的工艺原理低温甲醇洗是指甲醇在一定压力和低温下,把变换气中所含的酸性气体如CO 2、H 2S 、COS 和硫醇等脱除的工艺过程。

由于甲醇吸收酸性气体的过程没有化学反应发生,因此属物理吸收;而在化学吸收过程中,CO 2、H 2S 、COS 要与溶剂(或溶剂中的组分发生化学反应。

物理吸收的理论基础是:亨利定律,其表达式是:P =KX 式中: P -操作压力; K -亨利系数; X -溶质的分子分数;从式中看出:P 愈高则X 愈大,表示溶解在溶剂中的溶质愈多;K 值的大、小亦是随溶质、溶剂的不同而异。

溶剂甲醇分子是极性分子,因此对同样是极性分子的溶质CO 2、H 2S 等的吸收量就远大于分子属非极性分子的H 2、N 2、CO 、Ar 等的吸收量。

意即:溶剂甲醇对溶质CO 2、H 2S 和溶剂甲醇对溶质H 2、N 2、CO 、Ar 等的K 值是不同的。

在溶剂进行吸收时,根据亨利定律压力愈高、温度愈低,单位溶剂量吸收的溶质量亦愈多,因此,在吸收时,希望是高压、低温。

由于在高压、低温下,气体已是真实气体,故不完全遵循亨利定律,即必须对亨利定律进行修正。

但溶剂对溶质的吸收仍有以下的趋势:1)对于大多数气体而言,压力愈高、温度愈低,则在溶剂中的溶解量愈大,在露点时则溶质在溶剂中的溶解量为无穷大(即溶剂和溶质可以共混)。

“低温甲醇洗工艺” 几家专利商技术特点目前,低温甲醇洗工艺国外有林德工艺和鲁奇工艺二种流程,二者在基本原理上没有根本区别,而且技术都很成熟。

两家专利在工艺流程设计、设备设计和工程实施上各有特点;国内大连理工大学经过近20年的研究,也开发成功了低温甲醇洗工艺软件包,并获得了国内两项专利。

1. 林德低温甲醇洗工艺采用林德的专利设备―高效绕管式换热器,换热效率高,特别是多股物流的组合换热,节省占地、布置紧凑,能耗低;高效绕管式换热器需要国外设计,可国内制造。

在甲醇溶剂循环回路中需设置甲醇过滤器除去FeS、NiS等固体杂质,防止其在系统中积累而堵塞设备和管道。

一般采用氮气气提浓缩硫化氢。

此外,针对生产中出现的问题,也采取了一些相应的改进措施,主要有以下几个:①设置系统预洗段以除去原料气中的NH3、HCN等杂质;②增大原料气分离器的容积来降低其进入系统的温度;③在甲醇再生塔中增设水提浓段,以增强系统除水能力;④在半贫液中注入原料气以抑制FeS和NiS的生成,通过提压的措施使其在特定部位生成并及时除去。

● 该工艺具有易于操作,生产运行稳定、可靠。

● 该工艺为一步法低温甲醇洗工艺脱硫脱碳,其典型工艺是采用5塔流程,脱碳、脱硫分上下塔脱除,在一个塔内完成。

● 采用专有的高效绕管式换热器,减少阻力,提高换热效率,特别是多股物流的换热,使工艺流程更为简捷,节省占地便于集中布置,但绕管式换热器需由专利商在国内合资厂提供,且价钱昂贵。

● 采用锅炉给水洗涤变换气中的NH3、HCN等,避免其进入系统造成堵塞。

● 在甲醇循环回路中设置甲醇过滤器,除去FeS、NiS等固体杂质,防止其在系统中积累而堵塞设备和管道。

2. 鲁奇低温甲醇洗工艺鲁奇低温甲醇洗工艺由于没有中间循环甲醇提供系统所需冷量,而全部需要外部提供。

甲醇溶液由于吸收温度低,其循环量相对较大,与林德工艺相比,能耗稍高,吸收塔的体积也较大。

但系统冷量由外部供给,也使操作调节相对灵活,并通过新型塔板的设计,提高了塔的操作弹性。

浅析低温甲醇洗工艺浅析低温甲醇洗工艺1低温甲醇洗工艺简介1.1工艺原理简介净化装置的目的是去除变换气中的酸性气体成分。

该过程是一种物理过程,用低温甲醇作为洗液(吸收剂)。

在设计温度(-50℃)时,甲醇对于CO2,H2S和COS具有较高的可溶性。

在物理吸收过程中,含有任何成分的液体负载均与成分的分压成比例。

吸收中的控制因素是温度、压力和浓度。

富甲醇通过用再沸器中产生的蒸气进行闪蒸和汽提再生。

富甲醇的闪蒸为该过程提供额外的冷却。

闪蒸气通过循环压缩,然后再循环到吸收塔,其损耗量最低。

甲醇水分离塔保持甲醇循环中的水平衡。

尾气洗涤塔使随尾气的甲醇损耗降低到最大限度。

变换气冷却段的氨洗涤塔使变换气中的氨液位保持在甲醇放气量最小的液位。

酸性气体通到克劳斯气体装置进行进一步净化。

1.2工艺的优点(1)对酸性气体吸收能力强,尤其是在高压、低温下对高浓度酸性气体吸收能力特别强。

经过一次净化就能将粗煤气中高浓度的酸性气体吸收干净。

该工艺还可脱除粗煤气中的COS HCN、H2O、石脑油等杂质。

因此,可将CO变换放在低温甲醇洗之前,这样就缩短了气体净化流程。

(2)甲醇采用减压闪蒸、加热再生,方法简单。

富液在减压再生过程中,由于压力的骤然降低产生节流效应.使溶液温度降低,再将冷量传给再生好的溶液。

而人工号的粗煤气又借与净煤气再生时的低温释放气进行高效换冷,整个装置冷量损失小。

由于H2、CO CH4在甲醇中的溶解度都很低,因此,再生过程中有效气体的损失很小。

(3)有利于H2S的回收利用,减少环境污染。

甲醇反复减压再生过程中含H2S的闲蒸气用甲醇反复再吸收,可使H2S气体富集,H2S浓度提高后,再将富含H2S的甲酵加再生,获得浓度为30%~35%的H2S气体,送克劳斯装置回收硫,消除了含硫废气对环境的污染。

目前我厂克劳斯装置正处于试车调试阶段。

该装置未开车时,将克劳斯气体送本厂自备电站焚烧。

(4)由于甲醇沸点较低(64.7℃),可利用甲醇热再生时的低位热源——低压蒸汽,有利于节能降耗。

低温甲醇洗净化工艺的影响因素分析摘要:低温甲醇洗就是在温度低的情况下,运用甲醇的物理性质将其吸收的一个过程。

这种技术在工业中,常常被用作除去气体中的硫和碳,以上就是低温甲醇洗工艺的基本情况。

甲醇洗分为两种,一步法和两步法。

本文对低温甲醇洗净化工艺进行了简单介绍,对低温甲醇洗净化工艺的原理及影响因素进行了浅析。

温度、压力、吸收剂纯度等因素对低温甲醇洗净化工艺产生了一定程度的影响。

关键词:低温甲醇;洗净化工艺;影响因素引言:煤制油化工企业在利用甲醇进行脱硫脱碳过程中,采用低温甲醇洗装置进行处理,将所需要变换气体中的二氧化碳、硫化氢气体进行去除,将酸性气体进行回收,减少其对自然环境的危害。

此技术对有机气体杂质的清除效果比较理想,但每天需要甲醇成本需以数十吨计算,甲醇消耗较大,导致其成本增加,且去污染效果不够明显。

1、低温甲醇洗的概念低温甲醇洗产生于二十世纪五十年代,它运用了甲醇的一些物理性质。

所以低温甲醇洗也可以说是物理吸收的一个过程,正是因为在这一方面,低温甲醇洗比一些其它的工艺更加方便和简单。

在这几年中,我国的经济正在迅速发展当中,如果要解决这一问题,不需要有新的方法。

在现在这一阶段,我国需要将煤合成天然气和甲醇。

因为上述的一些流程能够涉及到一些有害气体的产生,为了环保我们必须想一个办法使环境不被污染,这个时候低温甲醇洗的一些特长便显露出来。

无论是在哪一方面,都起到高效快捷的作用。

这时低温甲醇洗成为我国发展工业的一个基础。

2、低温甲醇洗净化工艺的原理低温甲醇洗净化工艺是根据甲醇对氢气、甲烷、一氧化碳等有效气体溶解度小,而对硫化氢、二氧化碳等酸性气体具有较高的溶解度,且对各种杂质气体具有良好选择性的原理,在低温、高压条件下,以冷甲醇为吸收溶剂脱除工艺气体中的杂质如硫化氢、二氧化碳等完成吸收过程。

在高压、低温的条件下,利用吸收杂质气体后的甲醇,经过减压、加热再生处理,分别解吸回收二氧化碳和含高浓度硫化氢的气体及其他杂质。

低温甲醇洗工艺及常见的问题浅析摘要:低温甲醇洗工艺是利用冷甲醇为吸收溶剂,在低温下对酸性气体溶解度极大的优良特性,脱除原料气中的酸性气体的一种净化工艺。

目前低温甲醇洗工艺技术已比较成熟,在国内外的很多工业上有应用,被广泛应用于国内外气体合成净化装置中。

本文对低温甲醇洗工艺原理及常见的问题展开探讨分析,以供参考。

关键词:低温甲醇洗;工艺;问题;一、典型工艺流程浅析低温甲醇洗工艺在工业应用中分为几种工艺,在下文的叙述中有个别对比分析。

典型的工艺流程见图1。

图1 低温甲醛清洗工艺流程1.1洗氨塔主要是洗涤原料气中的气态氨。

氨在低温甲醇与甲醇中的硫化氢容易形成硫化铵。

硫化铵在再生塔内不容易分解,容易影响甲醇纯度。

在部分大连理工工艺中将此洗氨塔设置在前一工段,将洗氨塔和变换气分离器二合一,其实质和作用是不变的。

1.2吸收塔是吸收原料气中的二氧化碳和硫化氢等气体,此2种气体是低温甲醇洗脱出的主要气体,分段吸收。

从下向上,依次是脱硫段和脱碳段。

2段分别脱出硫化氢和二氧化碳,脱碳段吸收主要是用贫甲醇吸收,形成富二氧化碳甲醇,然后将此富二氧化碳甲醇分为两股:一股引入闪蒸塔上段减压闪蒸;另一股先通过换热器或氨冷器进一步降温,送入脱硫段进一步吸收硫化氢等含硫气体,然后送入闪蒸塔下段减压闪蒸。

其中含硫化氢甲醇同时也含二氧化碳。

1.3闪蒸塔设计一般为2段,分别引入吸收塔中脱碳段和脱硫段的2股富甲醇,此塔的上下段压力控制一致,通过减压闪蒸2种富甲醇中吸收的少量的氢气和一氧化碳,将此2段闪蒸气通过压缩机增压回收送入原料气,同时也提高解析塔二氧化碳产品气的纯度。

此塔在林德工艺和部分大连理工工艺中是以2个闪蒸槽出现,其作用类似。

1.4解析塔主要解析从闪蒸塔引过来的甲醇中的二氧化碳气体,同时回收高纯度二氧化碳气体通过压缩机增压后供煤气输送煤粉,达到回收有用气体节省碳资源的目的。

解析塔设置一般都设置2段。

2段相互独立,上段主要是解析高纯度二氧化碳产品气。

低温甲醇洗实验室工艺流程低温甲醇洗实验室工艺流程低温甲醇洗是一种常用的实验室清洁技术,可用于去除实验室器皿中的油脂、胶水、化学物质等污染物,因其绿色环保、高效快捷的特点,被广泛应用于实验室的生化、物理、化学、医药等领域。

下面我们来了解一下低温甲醇洗实验室工艺流程。

一、物资准备1.1 风干旋转蒸发器1.2 超声波清洗仪1.3 磁力搅拌仪1.4 96孔微孔板1.5 浴</br>型精密温控水槽1.6 超纯水</br>或去离子水1.7 质量浓度甲醇(≥99.8%质量分数)二、操作流程2.1 实验器皿清洁(1)将样品放入风干旋转蒸发器中风干,暴露出污渍;(2)将经过风干处理的样品放入超声波清洗仪中,使用甲醇作为清洗介质,清洗时间依据不同的样品和周围环境温度和湿度来定,一般持续4~10min不等;(3)清洗后将样品放在热板上干燥并确保其完全干燥;(4)如果实验器皿中还有难以去除的油渍或其他污渍,可以使用超声波清洗仪继续清洗,重复以上操作,直到样品完全干燥;2.2 微孔板清洁(1)将微孔板放入68℃的甲醇水溶液中,磁力搅拌1~2h;(2)将微孔板取出,放入75%的酒精浸泡2h洗涤;(3)再将微孔板放入超声波清洗仪中以甲醇为清洗介质,清洗时间30~45min;(4)将微孔板放在热板上干燥并确保其完全干燥。

2.3 水槽清洗(1)用超纯水或去离子水洗净水槽内部;(2)将水槽放入甲醇水溶液中,磁力搅拌1~2h;(3)将水槽取出,再次用超纯水或去离子水洗净。

三、注意事项3.1 实验室操作时要戴手套、护目镜或面罩,确保人员安全;3.2 使用甲醇过程中,应保持通风,禁止吸烟或使用明火,防止火灾或中毒事故的发生;3.3 清洗过程中应注意避免吸入甲醇风险,如有意外情况产生,应停止操作并及时开窗通风;3.4 清洗后需要将实验器皿和微孔板放在烘箱中烘干,直到完全干燥;3.5 在加热器具下的甲醇中加入食盐会改变甲醇的热性质,从而在热板上缓慢干燥的可能性更大,从而使样品干燥得更充分。

低温甲醇洗工艺简介1. 1工艺原理简介净化装置的目的是去除变换气中的酸性气体成分。

该过程是一种物理过程,用低温甲醇作为洗液(吸收剂)。

在设计温度( - 50℃)时,甲醇对于CO2 ,H2 S 和COS具有较高的可溶性。

在物理吸收过程中,含有任何成分的液体负载均与成分的分压成比例。

吸收中的控制因素是温度、压力和浓度。

富甲醇通过用再沸器中产生的蒸气进行闪蒸和汽提再生。

富甲醇的闪蒸为该过程提供额外的冷却。

闪蒸气通过循环压缩,然后再循环到吸收塔,其损耗量最低。

甲醇水分离塔保持甲醇循环中的水平衡。

尾气洗涤塔使随尾气的甲醇损耗降低到最大限度。

变换气冷却段的氨洗涤塔使变换气中的氨液位保持在甲醇放气量最小的液位。

酸性气体通到克劳斯气体装置进行进一步净化。

1. 2工艺流程简介装置中低温甲醇在主洗塔中(5. 4MPa)脱硫脱碳,之后富液进入中压闪蒸塔(1. 6MPa)闪蒸,闪蒸气通过压缩,然后再循环到主洗塔。

闪蒸后的富液进入再吸收塔,在常压下闪蒸、气提,实现部分再生。

然后甲醇富液进入热再生塔利用再沸器中产生的蒸汽进行热再生,完全再生后的贫甲醇经主循环流量泵加压后进入主洗塔。

2操作要点2. 1循环甲醇温度温度越低,溶解度越大,所以较低的贫甲醇温度是操作的目标(贫甲醇温度为- 50℃)。

系统配有一套丙烯制冷系统提供冷量补充,用尾气的闪蒸(气提)带来的冷量达到所需要的操作温度。

影响循环甲醇温度的主要因素有:a丙烯冷冻系统冷量补充b气提氮气流量c循环甲醇的流量与变换气流量比例2. 2甲醇循环量控制出工段的气体成分指标(ΣS≤0. 1ppm) ,甲醇循环量是最主要的调节手段。

系统配有比例调节系统,使循环量与气量成比例,得到合格的精制气。

2. 3压力(主洗塔的操作压力)由亨利定律知压力越高,吸收效果愈好。

净化主洗塔的压力取决于气化来的变换气压力,系统气化采用德士古气化炉造气,进系统的变换气压力为 5. 4MPa ,由于压力较高,吸收效果有很大提高。

低温甲醇洗工艺介绍低温甲醇洗工艺是典型的物理吸收脱硫、脱碳方法。

该工艺是以甲醇为吸收溶剂,利用甲醇在低温下对酸性气体溶解度极大的特性,脱除原料气中的酸性气体。

在低温下CO2和H2S在甲醇中的溶解度会随温度的下降而显著地上升,所以低温甲醇洗工艺在-35℃~-55℃的温度下进行操作,所需的甲醇溶剂量也比较少。

此外,在-30℃下,H2S在甲醇中的溶解度是CO2在甲醇中溶解度的6.1倍,因此,能够选择性的脱除H2S。

低温甲醇洗工艺的气体净化度高,可以将变换气中的CO2脱至小于20ppm;H2S脱至小于0.1ppm。

低温甲醇洗工艺还具有技术先进、运行可靠、参数稳定等优点,是现在比较理想的脱硫脱碳工艺流程。

硫回收工艺技术介绍采用单级常规克劳斯+H2S直接氧化组合式工艺,其特点为硫回收率高,尾气排放优于国家标准,环保效益好;工艺流程简单,操作方便;设备制造简单,投资小;公用工程消耗小,运行费用低;硫磺质量纯度高,经济效益明显;余热回收利用,节约能源。

液氮洗工艺技术介绍液氮洗工艺技术,其特点为CO2去除效果好、过程温度变化;能耗低、设备少、投资费用低。

SHELL, LURGI, GSP, TESACO等煤气化工艺里关键阀门的国产化探讨煤化工及煤制油项目首先要进行煤气化,煤气化装置的排渣系统条件非常苛刻,对阀门的要求非常严格,要求阀门具有高耐磨、耐冲刷、防结垢、防结疤、快速切断等功能。

特别是锁渣阀,高压、高温、介质(煤渣)硬度非常高、启闭频繁、启闭速度快、密封性能要好,可靠性要高。

一、目前煤化工工艺里使用的阀门品牌有:氧气:PEERIN,ARUCS,VELAN,EDW ARD,上海开维喜,中核苏阀煤浆:德国PEERIN,ARUCS,荷兰NELES锁渣阀:NELES,德国PEERIN,ARUCS,上海弘盛,开维喜渣水管道:上海弘盛,开维喜,NELES,浙江超达,兰高二、煤化工中某些环节的阀门已经基本完全国产化,比如λ黑水管线,工况温度100~220℃,压力0.01~0.5Mpa,对应的0.5”-12”,150Lb的闸阀,截止阀,止回阀,金属硬密封球阀等能满足基本要求,且全部已国产化。

低温甲醇洗出口的气体指标

低温甲醇洗出口的气体指标主要有净化气总硫含量需控制在0.5ppm以下。

影响净化气中总硫含量的因素主要有:

原料气中含有硫的化合物有硫化氢、硫醇、噻吩、二硫化碳、硫醚等。

在低温甲醇中,H₂S、CS₂的溶解度都非常大,比CO₂的溶解度还要大。

COS、硫醇、硫醚等在甲醇中溶解度很小,但由于在原料气中含量小,以及在CO变换装置中大部分有机硫被加氢而转化为溶解度较大的H₂S,一般而言,有机硫不会成为影响净化气总硫含量超标的主要原因。

在实际生产过程中,应根据具体的生产工艺和要求,确定合适的气体指标范围,并采取相应的控制措施,以确保气体的净化效果和产品质量。