一种实现LCD阳光下可视性的光学设计及实施工艺

- 格式:docx

- 大小:177.11 KB

- 文档页数:7

![阳光下可视的电容式触摸液晶显示屏[实用新型专利]](https://img.taocdn.com/s1/m/361e5216f705cc17542709bd.png)

专利名称:阳光下可视的电容式触摸液晶显示屏专利类型:实用新型专利

发明人:黎亚萍

申请号:CN201220096829.2

申请日:20120315

公开号:CN202502484U

公开日:

20121024

专利内容由知识产权出版社提供

摘要:一种阳光下可视的电容式触摸液晶显示屏,它包括有液晶屏、电容式触摸屏和减反射镀膜玻璃,所述的电容式触摸屏通过第一粘接胶层粘接在所述的液晶屏的上面,所述的减反射镀膜玻璃通过第二粘接胶层粘接在所述的电容式触摸屏的上面。

本实用新型的第一粘接胶层和第二粘接胶层采用透明树脂胶。

本实用新型具备在阳光照射环境下显示清晰的性能,能够满足手持设备显示窗口、各种户外设施显示屏幕的使用要求,并且具有结构简单、方便加工制作、产品生产成本低的特点。

申请人:秦皇岛波盾电子有限公司

地址:066004 河北省秦皇岛市经济技术开发区太行山路13-1号

国籍:CN

代理机构:秦皇岛市维信专利事务所

代理人:许久利

更多信息请下载全文后查看。

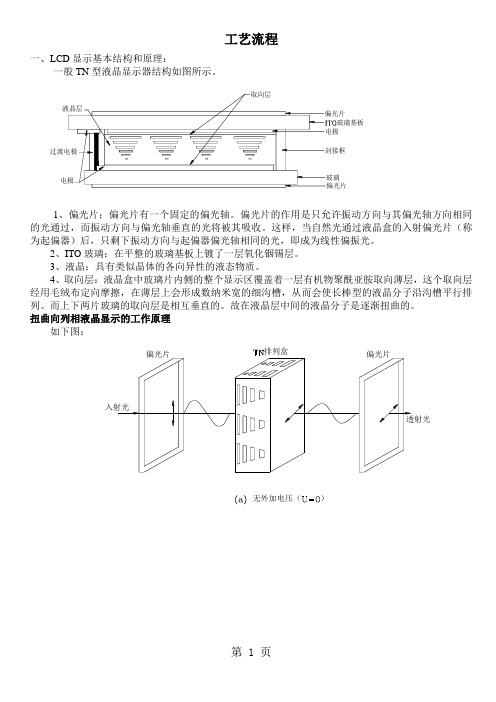

工艺流程一、LCD 显示基本结构和原理:一般TN 型液晶显示器结构如图所示。

液晶层过渡电极电极偏光片玻璃封接框电极玻璃基板偏光片取向层1、偏光片:偏光片有一个固定的偏光轴。

偏光片的作用是只允许振动方向与其偏光轴方向相同的光通过,而振动方向与偏光轴垂直的光将被其吸收。

这样,当自然光通过液晶盒的入射偏光片(称为起偏器)后,只剩下振动方向与起偏器偏光轴相同的光,即成为线性偏振光。

2、ITO 玻璃:在平整的玻璃基板上镀了一层氧化铟锡层。

3、液晶:具有类似晶体的各向异性的液态物质。

4、取向层:液晶盒中玻璃片内侧的整个显示区覆盖着一层有机物聚酰亚胺取向薄层,这个取向层经用毛绒布定向摩擦,在薄层上会形成数纳米宽的细沟槽,从而会使长棒型的液晶分子沿沟槽平行排列。

而上下两片玻璃的取向层是相互垂直的。

故在液晶层中间的液晶分子是逐渐扭曲的。

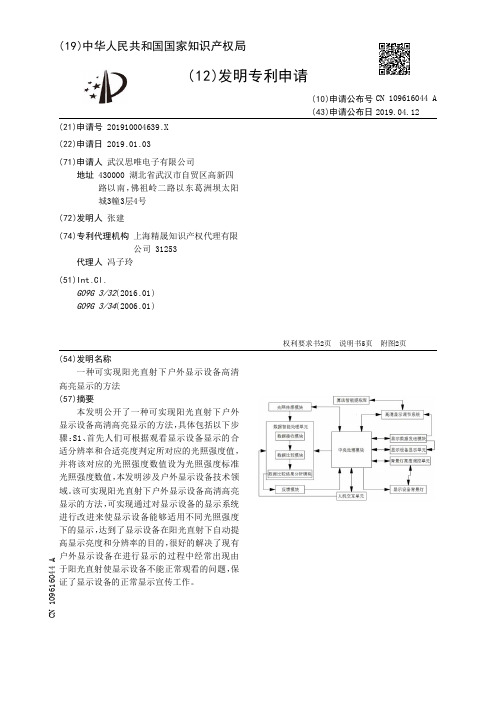

扭曲向列相液晶显示的工作原理如下图:入射光透射光排列盒偏光片偏光片无外加电压()偏光片偏光片排列盒光遮断入射光有外加电压()上图表示了在正交偏光片之间设置TN排列液晶盒时的电光效应,在这种情况下,自然光经过偏光片(检偏)后出射垂直振动方向的偏振光,经过90度扭曲时,偏振方向亦顺着液晶旋转了90度。

故无外加电压时光能透过,图5-2-2(a),而在施加一定电压时,由于液晶分子发生了偏转,分子长轴方向与电场方向一致,光的旋光性消失,光被遮断,图5-2-2(b)。

如果把电极制作成图形,即实现了显示。

但如果在平行偏光片之间设置TN排列液晶盒,则光的透过与遮断关系就恰好与上述情形相反。

这种TN效应已成为目前正在广泛普及的TN型液晶显示元件的工作原理并获得实际应用,可以用于实现白色背景上黑色图案或者黑色背景上白色图案的显示。

二、工艺流程简介:液晶显示器主要由ITO导电玻璃、液晶、偏光片、封接材料(边框胶)、导电胶、取向层、衬垫料等组成。

液晶显示器制造工艺流程就是这些材料的加工和组合过程。

液晶显示器制造全部过程大体分为40多道工序,其中实际TN-LCD制程有20多道工序。

Page 1宽温液晶模组概 述OF0040C084H 是一款高效的,可在太阳光下直接阅读的8.4吋LCD 模块。

这个模块采用TOSHIBA 8.4”LCD 屏、超亮科技超高亮度背光、加热器,可选自动温度及自动亮度控制卡。

在最高背光功率20瓦的工作状态下,OF0040C084H 模块的LCD 屏幕亮度可以达到1,200 cd/m ²(nits).在这样的亮度条件下,用户可以在直射阳光下阅读显示器内容。

通过对超亮科技逆变器MBI-200A 中调光电路的调节, 屏幕亮度可以下调至8cd/m ²。

配合宽广的阅读视角和逼真的色彩显示,使得该模块无论是在太阳光直接照射或者全黑的环境中,都可以提供分辨率达SVGA (800*600)的清晰图像显示。

在可选自动温度控制卡的自动控制下,OF0040C084H 能在极低的温度(零下45℃)的情况下,在数分钟加热后处于工作状态,并在加热器及背光模组的自身热量维持其继续在低温环境中工作。

该设备可广泛应用于装置在户外的广告墙,车载电视,提款机,加油机以及其它一切露天作业的特殊行业或工种。

规 格 说 明 (注一,注二)Page2宽温液晶模组注一:详细电器参数请参阅UP040D01产品手册注二:所有数据在at 25℃± 2℃温度下测试注三:不均匀性= (Lmax - Lmin) / (Lmax + Lmin), Lmax和Lmin 分别代表用一个一厘米直径的孔(meter aperture)在整个工作区域(最后一厘米除外)测试到的最大和最小亮度。

注四:在正常方向(和屏幕垂直)测试显示模组的光学性能OF0040C084H LCD 模组的典型屏幕亮度和对比度数据如下图所示:LCD屏幕的亮度是在LCD关闭状态下测试的。

从曲线上可以看出,在屏幕水平及垂直方向上的亮度随视角变化的情况。

对比度是屏幕“白”与“黑”状态的比值。

该曲线表明对比度随视角变化的情况。

阳光下可视液晶屏的邦定解决方案——

实现LCD液晶屏在户外强阳光下清晰可读的光学邦定技术。

邦定是使液晶屏的

光学增强的一种技术方案,它能够使液晶屏在各种强光线下依然清晰可见,可以完美的解决户外液晶屏的显示问题。

邦定之后的液晶屏具备的有阳光下清晰可读的光学性能,可以适应于户外全天候的显示,是具有极高科技含量的液晶显示增强技术。

其主要优点:在阳光下可以清楚的看到细腻的图像和文字、显示颜色生动鲜艳、对比度大大增强、发射光线

降低、显示视角宽广。

使用了邦定技术的LCD液晶屏,用户在太阳直射下可以清晰的阅读显示内容和图像,能够全面满足军队户外显示设备、户外广告显示屏以及商务演示的实际需要。

邦定实际就是LCD液晶屏的显示增强技术。

使用了邦定技术的液晶显示屏,可以实现阳光下可视,具备的有很好的对比度、户外可读性,能够有效的吸收振动,具备有良好的抗冲击和抗振动性,能消除液晶屏出现的受压水纹现象,增强防水性能、散热性能和卓越的低气压性能等。

可

以适应各种恶劣环境,并且有效的延长LCD液晶屏的使用寿命。

现在液晶屏邦定技术已经广泛的应用在了军用野战部队户外显示设备以及民有户外液晶广告宣传显示和户外电子标牌显示、户外的车载电视、ATM机、加油机、显示仪器仪表以及其他复杂环境中,是液晶显示的升级技术方案。

国内外的各品种、规格尺寸和结构的LCD液晶屏都可以来实现“屏蔽技术+邦定技术”,来实现阳光下可视液晶屏,是全面满足军用、民用、商用液晶显示升级需求的整体技术方案。

一种实现LCD阳光下可视性的光学设计及实施工艺2012-5-22 17:32:59 平板显示协会引言近年来,液晶显示器(LCD,Liquid Crystal Display)例如手机显示屏、笔记本电脑、计算机显示器、液晶电视、平板电脑及其他视频播放器液晶显示屏等,在平板显示市场日渐成为主流[1]。

液晶屏是液晶显示器的核心,液晶屏面板前后面各有一层偏光片,特别是前偏光片暴露在外面,由于偏光片的制作工艺和材料特点,一般不耐磨,遇湿气容易脱胶、变性失效[2],不能直接用于户外显示,户外液晶显示屏前一般需要增加一块保护镜片或触摸屏(以下统称为盖板)。

如果用口型胶将盖板与液晶屏粘接,中间将产生一个空气层。

随着用户对画质、视觉效果要求的不断提高,空气层的反射率比较高,在较强的外界光下会产生很强的眩光,导致看不清液晶屏显示的图像内容。

我们研究开发了一种采用液态光学胶在液晶显示屏前贴合盖板的方法,再将液态光学胶固化,取代空气层,可以实现液晶屏在阳光下清晰可视。

1液晶显示器阳光下可视性原理和光学设计根据反射原理,光经过两个不同折射率的透明介质将在界面上产生反射,反射率R=((n0 -n1)/(n0+n1))2,相邻不同透明介质的折射率相差越大,在界面上反射率越高,由于空气与盖板、液晶屏偏光片之间的折射率相差比较大,故而采用空气层的显示屏镜面反射率会很高,整体反射率达到12%左右,产生很强的眩光,导致人眼看不清显示屏的图像内容。

为降低界面的反射率,一般可以采用插入过渡介质的方法,当该介质折射率n=(n0*n1)1/2时整体反射率达到最低[3]。

偏光片的偏光膜片机械性非常脆弱,两侧必须以三醋酸纤维素酯(T AC:Triacetyl Cellulose)作为保护,TAC折射率为1.47~1.48,TAC材料可能会加入其他材料进行表面特殊处理,折射率会有一定的变化。

盖板的材料一般选用玻璃(折射率1.5~1.9)、亚克力板(折射率1.5)、PC板(折射率1.6)或PET(折射率1.63)等。

一种实现LCD阳光下可视性的光学设计及实施工艺2012-5-22 17:32:59 平板显示协会引言近年来,液晶显示器(LCD,Liquid Crystal Display)例如手机显示屏、笔记本电脑、计算机显示器、液晶电视、平板电脑及其他视频播放器液晶显示屏等,在平板显示市场日渐成为主流[1]。

液晶屏是液晶显示器的核心,液晶屏面板前后面各有一层偏光片,特别是前偏光片暴露在外面,由于偏光片的制作工艺和材料特点,一般不耐磨,遇湿气容易脱胶、变性失效[2],不能直接用于户外显示,户外液晶显示屏前一般需要增加一块保护镜片或触摸屏(以下统称为盖板)。

如果用口型胶将盖板与液晶屏粘接,中间将产生一个空气层。

随着用户对画质、视觉效果要求的不断提高,空气层的反射率比较高,在较强的外界光下会产生很强的眩光,导致看不清液晶屏显示的图像内容。

我们研究开发了一种采用液态光学胶在液晶显示屏前贴合盖板的方法,再将液态光学胶固化,取代空气层,可以实现液晶屏在阳光下清晰可视。

1液晶显示器阳光下可视性原理和光学设计根据反射原理,光经过两个不同折射率的透明介质将在界面上产生反射,反射率R=((n0 -n1)/(n0+n1))2,相邻不同透明介质的折射率相差越大,在界面上反射率越高,由于空气与盖板、液晶屏偏光片之间的折射率相差比较大,故而采用空气层的显示屏镜面反射率会很高,整体反射率达到12%左右,产生很强的眩光,导致人眼看不清显示屏的图像内容。

为降低界面的反射率,一般可以采用插入过渡介质的方法,当该介质折射率n=(n0*n1)1/2时整体反射率达到最低[3]。

偏光片的偏光膜片机械性非常脆弱,两侧必须以三醋酸纤维素酯(TAC:Triacetyl Cellulose)作为保护,TAC折射率为1.47~1.48,TAC材料可能会加入其他材料进行表面特殊处理,折射率会有一定的变化。

盖板的材料一般选用玻璃(折射率1.5~1. 9)、亚克力板(折射率1.5)、PC板(折射率1.6)或PET(折射率1.63)等。

对于光学胶的选择,为了使界面处的反射率达到最低,所选择的光学胶(折射率1.42~1.56)的折射率必须介于LCD偏光片的折射率和盖板材料的折射率之间,最好能够满足关系n=(n0*n1) 1/2,并且玻璃外表面经过减反射镀膜处理,表面镜面反射率约0.5%,多个界面只产生了约1%的整体镜面反射率,不会对显示屏造成很强的光冲刷,液晶显示器在外界强光下仍清晰可视。

与空气层相比,采用液态光学胶的制作工艺减小了液晶显示器的眩光(强反射光),增加了液晶屏的透光率,从而提高了液晶屏的对比度,特别是在强外界光下优势更加明显,并且增强了产品的抗振动冲击的能力。

当然,对于光学胶的选择,除了考虑光学性能匹配外,还需要考虑结构可靠性、环境稳定性、工艺制程等多方面的因素,因此必须选用折射率满足要求,适合于玻璃及偏光片材料都具备足够粘结强度的胶水,以保证结构的稳定性,并且工作温度范围广,能够在高温和低温下正常工作而不改变性质,具有很高的环境稳定型。

考虑到胶水贴合的具体实施工艺,还需考量胶水的粘度系数、操作时间、固化方式等参数的选择,固化方式主要有热固化、紫外固化等方式,紫外固化效率高,适合于批量生产,最好能同时具备低硬度、低弹性模量的特点,以增强产品抗振动冲击的能力。

2液态胶贴合技术的实施工艺2.1 液态光学胶贴合原理液态光学胶(LOCA)的涂布方式其实与RTV(Room Temperature Vulcanization)胶的涂布原理相同,其差异是在RTV胶涂布之后只需摆放任其固化,而液态光学胶在涂布在盖板之后须立即与液晶屏做贴合动作并均匀的施加压力使其胶能夠顺利拓展至全面性,避免缺胶或溢胶又能达到需求的贴合GAP,然后再进行固化。

目前使用的液态光学胶以UV固化为主,也可以用热固化,或二者兼有等固化方式。

2.2液态光学胶贴合实施工艺液态光学胶贴合的一般流程为:点胶,上下贴合,检验及溢胶处理,预固化,固化。

图1 液态光学胶贴合的一般流程Fig.1 The Flow map of liquid optics glue joint process2.2.1点胶涂布液态光学胶涂布方式目前有:单针头式涂布双针头式涂布三针头式涂布多针头式涂布点胶图形设计:“工”字型设计或其他图形设计。

目前,液态光学胶贴合尺寸可由2~42寸,针对大尺寸胶水粘度较低,可采用围坝形式进行边框施胶,控制胶水不溢胶(如图2)。

图2 大尺寸显示屏采用围坝形式进行边框施胶Fig.2 Apply glue picture of large size display panel all round embankment 2.2.2上下贴合将胶体点在上面板上,翻转后,由上往下贴合,或下基板由下往上贴合。

等上下基板快要接触时,控制速度缓慢贴合,直至所需GAP停止。

这样胶体呈“凸”型,往下接触面板时,由点扩散至面,不会把气泡包裹在胶层里面。

2.2.3检验及溢胶处理上下贴合好后要进行检验是否有气泡、脏点等缺陷,如果发现有缺陷可以及时返工。

检验合格后,可以用擦拭布蘸酒精将边沿多余的溢胶擦除干净。

2.2.4 UV固化紫外线(UV)是肉眼看不见的,是可见紫色光以外的一段电磁辐射,波长按其性质不同又细分以下几段:A真空紫外线(Vacuum UV),波长为10—200nmB短波紫外线(UV—C),波长为200—290 nmC中波紫外线(UV—B),波长为290—320 nmD长波紫外线(UV—A),波长为320—400 nmE可见光(Visible light),波长为400—760 nm紫外线(UV)用于工业生产,长波长的UV光穿透能力强,适用于胶水等深度的固化,一般大多使用的是长波UV(UV—A);短波长的UV光穿透能力低,适用于油墨、涂料等表面固化。

我们采用的是与光学胶对应的长波UV(UV—A)。

固化过程一般分为预固化和本固化两个过程,在贴合好并检验合格后在机台上可以先进行预固化,防止上下基板移动错位,再将模组放入紫外隧道炉内进行本固化。

影响固化的主要因素:UV(紫外)光强,合适的预固化和固化能量,液态胶的厚度,固化的速度等。

3工艺实施过程中应注意的问题和解决方法3.1解决液态光学胶贴合产生气泡问题气泡问题的产生主要有几个方面的原因:3.1.1胶体本身有气泡。

这主要是由于分装时引起的。

解决办法:存储时将材料静置竖放。

使用时最好也能静置1~2个小时(根据胶水的粘度不同),或进行真空除气,再进行使用。

3.1.2点胶量没有计算好。

点胶量过多,容易溢胶;点胶量过小,容易造成产品貌似已经全部有胶,固化过后,胶体回缩,造成边缘气泡。

解决办法:根据实际工艺,比如给压力贴合,或不给压力贴合。

根据产品尺寸,胶体粘度,胶体密度,所需厚度等条件,科学计算点胶量。

使用可以控制点胶量的设备,如果没有设备,宁多勿少。

3.1.3点胶图形。

点胶图形没有设计好。

造成有“口”型施胶点,空气被胶水包围,没有地方排放,导致形成气泡。

解决办法:设计较好的点胶图形,避免“口”型施胶点的产生。

目前较流行的点胶图形是双“Y”或“工”字型。

3.1.4贴合方法。

胶水贴在下方,形成凹形面,上面板贴下来,造成空气排放不掉。

解决办法:将胶体点在上面板上,翻转后,由上往下贴合,或下基板由下往上贴合。

不要担心胶水会滴,因为胶水有粘性的。

这样胶体呈“凸”型,往下接触面板时,由点扩散至面,容易将气体排放。

3.2其他影响贴合良率的重要因素:3.2.1平整性(机台stage/cover/sensor/glass)。

机台、上下基板的平整性会影响胶层的均匀性,也是造成气泡产生的一个重要原因。

解决办法:对机台、上下基板的平整性提出更高的要求,或对基板进行平面研磨以达到生产要求的平整度。

3.2.2胶量(液态胶输出量稳定性/缺胶/溢胶) 。

胶量过多,容易溢胶;胶量过小,容易造成边缘气泡或应力较大,甚至光学胶达不到显示屏的边角。

解决办法:科学计算点胶量,使用可以精确控制点胶量的设备,可以比计算出来的点胶量多约1%~5%的胶量,防止缺胶,多余的胶在固化前可以擦拭掉。

3.2.3速度(液态胶涂布的速度及展胶的时间)。

液态胶涂布或展胶的速度过快,容易产生气泡;速度过慢,达不到所需点胶图形,效率比较低。

解决办法:进行反复试验,找出最佳的液态胶涂布的速度及展胶的时间,对不同尺寸的基板,采取不同的速度和展胶的时间。

4液态光学胶主要的优缺点4.1液态光学胶主要的优点○1成本低:成本比传统的OCA贴合具有较大优势,在大屏方面成本优势更大。

○2周转方便:不用定制成型,缩短备料时间,使用方便。

○3 粘接方便:更好的解决异形,三维基材贴合,能适应高度差和表面不平整的问题,也就能更好的解决气泡问题,更强的粘接力,可以灵活地控制胶层厚度。

○4光学效果好:减少光线反射折射,增强显示的对比度,不易因贴胶产生牛顿环、彩虹纹等不良,更好的防尘、防湿气效果。

○5质量稳定:不易出现成品后质量不稳定等的现象。

气泡问题、重工问题更是可以很简单的解决。

○6 抗振性能好:对液晶屏增加了刚性,提高了液晶屏的振动性能,软屏在轻轻触摸时也不易出现水波纹。

4.2液态光学胶主要的缺点○1设备成本高,一条进口的全自动生产线动辄上千万元。

○2技术还不成熟,还有很多工艺上的问题。

○3手工制作效率低,成品率不高。

5实验结果和讨论我们采用上述液态光学胶贴合技术将减反射玻璃贴合在一个液晶显示模块上,取一个相同的玻璃用口型胶贴在另一块液晶显示模块(屏有效显示区与玻璃之间为空气层)作为参照物进行对比测试。

实测结果如表1所示,液晶显示模块亮度为780cd/m2,在外界5460 cd/ m2的强光照射下,在有效显示范围内,采用液态光学胶贴合的显示屏镜面反射率为1.2%,对比度为12.5:1,而口型胶贴合方式镜面反射率为11.8%,对比度为2.1:1[4]。

从表中结果[3] 唐晋发,顾培夫,刘旭等.现代光学薄膜技术[M].浙江大学出版社,2006.10:61-63.[4] 王大巍,王刚,李俊峰等.薄膜晶体管液晶显示器件的制造、测试与技术发展[M].机械工业出版社.2007.3:88-91.The Optical Designing and Implementation Process in LCD for Sunlight Readabilit yWU Tian-de,YULei,TIEBin,WANGCheng,LIUZhong-an,SUNLei,JINGJian-xin(1.National flat panel display engineering technology research center , Nanjing 210016,CHN(2.The 55th Research Institute of China Electronic Technology Group Corporatio n, Nanjing 210016,CHN)AbstractA method of using liquid optically clear adhesive to bonding a cover plate in t he LCD former is developed, which achieves LCD clearly visible in sunlight envi ronment. The principle and method of sunlight readability of LCD are briefly de scribed in this paper; the implementation process of liquid optically clear adh esive bonding technology and the problems are discussed. The advantages and dis advantages of the technology and application prospects are elaborated and analy zed.[责任编辑:chinafpd]。