板材和管材超声波探伤

- 格式:ppt

- 大小:132.50 KB

- 文档页数:33

板材超声波探伤作业指导书编制:审核:批准:二○二二年三月1. 范围本超声波探伤作业指导书规定了板材超声波探伤的技术要求。

2. 规范性引用文件GB 50017 钢结构设计标准GB 50661 钢结构焊接规范GB 50205 钢结构工程施工质量验收规范GB/T 29712焊缝无损检测超声检测验收等级NB/T 47013 承压设备无损检测JB/T 3223 焊接材料质量管理规程Q/GDW 11143 输电线路铁塔焊接材料技术规范3. 一般要求3.1人员资格按本标准实施检测的人员,应按GB/T 9445或合同各方同意的体系进行资格鉴定与认证。

取得超声检测相关工业门类的资格等级证书,并由雇半或其代理对其进行职位专业培训和操作授权。

3.2设备3.2.1仪器性能测试超声检测仪应定期进行性能测试。

仪器性能测试应按JB/T 9712推荐的方法进行。

3.2.2系统性能测试至少在每次检测前,应按JB/T 9214推荐的方法,对超声检测系统工作性能进行测试。

3.2.3探头参数3.2.3.1检测频率检测频率应在2MHz~5MHz范围内,同时应遵照验收等级要求选择合适的频率。

3.2.3.2折射角当检测采用横波且所用技术需要超声从底而反射时,应注意保证声束与底面反射面法线的夹角在35°至70°之间,当使用多个斜探头进行检测时,其中一个探头应符台上述要求,且应保证一个探头的声束尽可能与焊缝熔合面垂直。

3.2.3.3晶片尺寸晶片尺寸选择应与频率和声程有关。

在给定频率下,探头晶片尺寸越小,近场长度和宽度就越小,远场中声束扩散角就越大。

3.2.3.4耦合剂耦含剂应选用适当的液体或糊状物,应具有良好透声性和适宜流动性,不应对检测对象和检测人员有损伤作用,同时应便于检验后清理。

典型的耦合剂为水、机油、甘油和浆糊,耦合剂中可加入适当的“润湿剂”或活性剂以改善耦合性能。

时基范围调节、灵敏度设定和工件检测时应采用相同耦合剂。

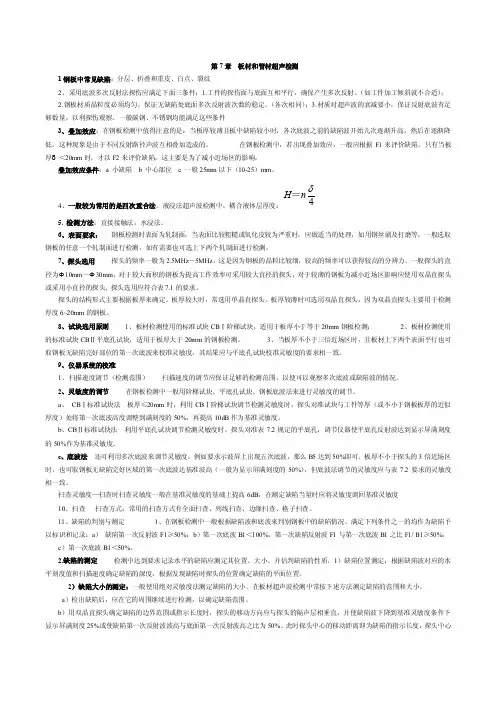

第7章板材和管材超声检测1钢板中常见缺陷:分层、折叠和重皮、白点、裂纹2、采用底波多次反射法探伤应满足下面三条件:1.工件的探伤面与底面互相平行,确保产生多次反射。

(如工件加工倾斜就不合适);2.钢板材质晶粒度必须均匀,保证无缺陷处底面多次反射波次数的稳定。

(各次相同);3.材质对超声波的衰减要小。

保证反射底波有足够数量,以利探伤观察。

一般碳钢、不锈钢均能满足这些条件3、叠加效应:在钢板检测中值得注意的是:当板厚较薄且板中缺陷较小时,各次底波之前的缺陷波开始几次逐渐升高,然后在逐渐降低。

这种现象是由于不同反射路径声波互相叠加造成的。

在钢板检测中,若出现叠加效应,一般应根据F1来评价缺陷。

只有当板厚δ<20mm时,才以F2来评价缺陷,这主要是为了减小近场区的影响。

叠加效应条件:a 小缺陷b中心部位 c 一般25mm以下(10-25)mm。

4、一般较为常用的是四次重合法。

液浸法超声波检测中,耦合液体层厚度:4n H=5. 检测方法:直接接触法,水浸法。

6、表面要求:钢板检测时表面为轧制面,当表面比较粗糙或氧化皮较为严重时,应做适当的处理,如用钢丝刷及打磨等。

一般选取钢板的任意一个轧制面进行检测,如有需要也可选上下两个轧制面进行检测。

7、探头选用探头的频率一般为2.5MHz~5MHz,这是因为钢板的晶粒比较细,较高的频率可以获得较高的分辨力。

一般探头的直径为Φ10mm~Φ30mm,对于较大面积的钢板为提高工作效率可采用较大直径的探头,对于较薄的钢板为减小近场区影响应使用双晶直探头或采用小直径的探头, 探头选用应符合表7.1的要求。

探头的结构形式主要根据板厚来确定。

板厚较大时,常选用单晶直探头。

板厚较薄时可选用双晶直探头,因为双晶直探头主要用于检测厚度6~20mm的钢板。

8、试块选用原则1、板材检测使用的标准试块CBⅠ阶梯试块,适用于板厚小于等于20mm钢板检测;2、板材检测使用的标准试块CBⅡ平底孔试块,适用于板厚大于20mm的钢板检测。

超声波探伤作业指导书一、适用范围超声检测适用于板材、复合板材、碳钢和低合金钢锻件、管材、棒材、奥氏体不锈钢锻件等承压设备原材料和零部件的检测;也适用于承压设备对接焊接接头、T型焊接接头、角焊缝以及堆焊层等的检测。

二、引用标准JB/T4730.3 承压设备无损检测第三部分:超声检测GB/T12604 无损检测术语三、一般要求1、超声检测人员应具有一定的基础知识和探伤经验。

并经考核取得有关部门认可的资格证书。

2、探伤仪①采用A型脉冲反射式超声波探伤仪,其频率应为1~5MHz。

②仪器至少应在满刻度的75%范围内呈线性显示,垂直线性误差不得大于5%。

③仪器的水平线性、分辨力和衰减器的精度等指标均应复合JB/T 10061的规定。

3、探头①纵波直探头的晶片直径应在10~30mm之间,工作频率1~5MHz,误差不得超过±10%。

②横波斜探头的晶片面积应在100~400mm2之间,K值一般取1~3.③纵波双晶直探头晶片之间的声绝缘必须良好。

4、仪器系统的性能①在达到所探工件的最大检测声程时,其有效灵敏度余量不得小于10dB。

②仪器与探头的组合频率与公称频率误差不得大于±10%。

③仪器与直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,宽度不大于10mm;对于频率为2.5MHz的探头,宽度不大于15mm。

④直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。

⑤仪器与探头的系统性能应按JB/T 9124和JB/T 10062的规定进行测试。

四、探伤时机及准备工作1、探伤一般应安排在最终热处理后进行。

若因热处理后工件形状不适于超声探伤,也可将探伤安排在热处理前,但热处理后仍应对其进行尽可能完全的探伤。

2、工件在外观检查合格后方可进行超声探伤,所有影响超声探伤的油污及其他附着物应予以清除。

3、探伤面的表面粗糙度Ra为6.3μm。

五、探伤方法1、为确保检测时超声波声束能扫查到工件的整个被检区域,探头的每次扫查覆盖率应大于探头直径的15%。

超声波探伤作业指导书超声波探伤作业指导书一、适用范围超声检测适用于承压设备原材料和零部件的检测,包括板材、复合板材、碳钢和低合金钢锻件、管材、棒材、奥氏体不锈钢锻件等,也适用于承压设备对接焊接接头、T型焊接接头、角焊缝以及堆焊层等的检测。

二、引用标准本作业指导书引用了XXX第三部分:超声检测和GB/T无损检测术语两个标准。

三、一般要求1、超声检测人员应具备一定的基础知识和探伤经验,并经过有关部门认可的资格考核。

2、探伤仪器应采用A型脉冲反射式超声波探伤仪,频率应在1~5MHz之间,并且在满刻度的75%范围内呈线性显示,垂直线性误差不得超过5%。

仪器的水平线性、分辨力和衰减器的精度等指标应符合JB/T 的规定。

3、探头应符合以下要求:①纵波直探头的晶片直径应在10~30mm之间,工作频率1~5MHz,误差不得超过±10%。

②横波斜探头的晶片面积应在100~400mm²之间,K值一般取1~3.③纵波双晶直探头晶片之间的声绝缘必须良好。

4、仪器系统的性能应符合以下要求:①在达到所探工件的最大检测声程时,其有效灵敏度余量不得小于10dB。

②仪器与探头的组合频率与公称频率误差不得大于±10%。

③仪器与直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,宽度不大于10mm;对于频率为2.5MHz的探头,宽度不大于15mm。

④直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。

⑤仪器与探头的系统性能应按JB/T 9124和JB/T 的规定进行测试。

四、探伤时机及准备工作1、探伤一般应安排在最终热处理后进行。

若因热处理后工件形状不适于超声探伤,也可将探伤安排在热处理前,但热处理后仍应对其进行尽可能完全的探伤。

2、工件在外观检查合格后方可进行超声探伤,所有影响超声探伤的油污及其他附着物应予以清除。

3、探伤面的表面粗糙度Ra应为6.3μm。

五、探伤方法1、为确保检测时超声波声束能扫查到工件的整个被检区域,探头的每次扫查覆盖率应大于探头直径的15%。

ASTM 609 是美国材料和试验协会(ASTM International)发布的一项超声波探伤标准,其中包含了一些超声检测的技术要求和评估标准,主要适用于金属制品的缺陷检测。

ASTM 609 标准的涵盖范围比较广泛,包括了各类常用的金属制品,例如铸件、锻件、铸造金属、板材、管材、焊缝等,可检测的缺陷包括壳片、孔洞、杂质、裂缝、缺陷等。

该标准主要包含如下检测方面的内容:

1. 超声检测设备的选择和校准。

2. 检测样品的准备和表面处理。

3. 检测过程的技术标准,包括探头的选择、放置方向和角度、检测速度等。

4. 检测结果的评价标准,包括缺陷类型、大小、深度、数量和位置等。

5. 检测记录和报告的要求,包括检测数据的记录、缺陷类型和位置的描述、缺陷评价结论等。

在进行ASTM 609 标准的超声检测时,需要进行相关的设备校准和质量控制,确保检测结果的准确性和可靠性。

此外,还需要考虑到检测环境的影响,例如温度、压力和杂质等,以及检测成本和时间。

需要注意的是,ASTM 609 标准是一项国际通用标准,但在具体应用中,对于检测标准的选择和采用应该根据实际情况和具体要求而定。

第五章板材和管材超声波探伤板材和管材是生产制造锅炉压力容器的重要原材料,一般要求进行超声波探伤。

本章将分别介绍板材(中厚板,复合板和薄板)与管材(小口径管、大口径管)的加工方法、常见缺陷和常用探伤方法。

第一节板材超声波探伤根据板材的材质不同,板材分为钢板、铝板、铜板等。

实际生产中钢板应用最广,因此这里以钢板为例来说明板材的超声波探伤工艺方法。

一、钢板加工及常见缺陷钢板是由板坯轧制而成的,而板坯又是由钢锭轧制或连续浇铸而成的。

钢板中常见缺陷有分层、折迭、白点等。

裂纹少见,如图5.1所示。

分层是板坯中缩孔、夹渣等在轧制过程中来密合而形成的分离层。

分层破坏了钢板的整体连续性,影响钢板承受垂直板面的拉应力作用的强度。

折迭是钢板表面局部形成互相折合的双层金属。

白点是钢板在轧制后冷却过程中氢原子来不及扩散而形成的,白点断裂面呈白色,多出现在厚度大于40mm的钢板中。

由于钢板中的分层、折迭等缺陷是在轧制过程中形成的,因此它们大都平行于板面。

根据钢板的厚度不同,将钢板分为薄板与中厚板。

一般薄板厚度δ<6mm,中厚板δ≥6mm(中板δ=6~40mm,厚板δ>40mm)。

中厚板常用垂直板面入射的纵波探伤法,又称为垂直探伤法,薄板常用板波探伤法。

下面介绍中厚板探伤方法。

二、探伤方法中厚板垂直探侮法的耦合方式有直接接触法和充水耦合法。

采用的探头有单晶直探头、双晶直探头(又称联合双直探头)或聚焦探头。

探伤钢板时,一般采用多次底波反射法,即在示波屏上显示多次底波。

这样不仅可以根据缺陷波来判定缺陷情况,而且可根据底波衰减情况来判定缺陷情况。

只有当板厚很大时才采用一次底波或二次底波法。

一次底波法示波屏上只出现钢板界面回波与一次底波,只计界面回波与底波B1之间的缺陷波。

1.接触法接触法是探头通过薄层耦合剂与工件接触进行探伤。

当探头位于完好区时,示波屏上显示多次等距离的底波,无缺陷波,如图5.2(a)。

当探头位于缺陷较小的区域时,示波屏上缺陷波与底波共存,底波有所下降,如图5.2(b)当探头位子缺陷较大的区域时,示波屏上出现缺陷的多次反射波,底波明显下降或消失,如图5.2(c)。

第5章板材和管材超声波探伤第五章板材和管材超声波探伤第一节板材超声波探伤一、常见缺陷钢板中常见缺陷有分层、折迭、白点等,裂纹少见。

航空规定的薄板:厚度δ≤4㎜,能够用兰姆波检测。

压力容器标准规定的薄板:6㎜≤δ≤20㎜,用双晶探头探测。

二、探伤方法1. 接触法定义:接触法是探头通过薄层偶合剂与工件接触进行探伤。

产生迭加效应条件①薄板②小缺陷③缺陷位于板中心2. 水浸法使水/工件界面的第二回波(界面波)与工件的第n 次底波重合的方法称为多次重合法。

一次重合法:第二次界面波走过4H钢水水C C H C H /2/2/4δ+=∴δδ41≈=钢水C C Hn 次重合法:δn H 41=三、扫查方式全面扫查、列线扫查、边缘扫查、格子扫查四、探测范围和灵敏度调整1.调整一般根据板厚来确定2.灵敏度度调整大平底调节灵敏度优点:不需考虑表面补偿,也不需考虑材质衰减补偿。

灵敏度方法:①对比试块法②计算法=?)lg(40/2lg 202112122f f f f f f f f x x D D P P x D )(平底孔大平底λπ ③A VG 曲线法五、缺陷的判别JB4730—94确定以下几种情况作为缺陷:1.缺陷第一次反射波F 1≥%502.第一次底波B 1<100%,第二次缺陷波F 1与第一次底波B 1之比F 1/B 1≥%503.第一次底波B 1<50%第二节复合材料超声波探伤一、常见缺陷复合材料中常见缺陷是脱层(脱接)二、缺陷的判别1.两种材料声阻抗接近若存在脱接缺陷,则在示波屏上出现缺陷波F 。

2.两种材料声阻抗相差较大☆当两种材料声阻抗相差较大时,即使复合良好也会出现界面回波。

这时缺陷波判别困难,为此长利用试块来比较。

①当从复合材料侧探伤时,若工件复合界面反射波宽度小于试块上的反射波宽度,且工件底波高于试块底波,则复合良好,反之复合不好。

②当从母材侧探伤时若工件中界面反射波低于试块中界面反射波,工件中底波高于试块中底波,则复合良好,反之复合不好。