锂离子电池化成原理及SEI膜的形成A

- 格式:pptx

- 大小:2.85 MB

- 文档页数:25

SEI膜的成膜机理及影响因素分析概述:在液态锂离子电池首次充放电过程中,电极材料与电解液在固液相界面上发生反应,形成一层覆盖于电极材料表面的钝化层。

这种钝化层是一种界面层,具有固体电解质的特征,是电子绝缘体却是Li+的优良导体,Li+可以经过该钝化层自由地嵌入和脱出,因此这层钝化膜被称为“固体电解质界面膜”(solidelectrolyte-interface),简称SEI膜。

正极确实也有层膜形成,只是现阶段认为其对电池的影响要远远小于负极表面的SEI膜,因此本文着重讨论负极表面的SEI膜(以下所出现SEI膜未加说明则均指在负极形成的)。

负极材料石墨与电解液界面上通过界面反应能生成SEI膜,多种分析方法也证明SEI膜确实存在,厚度约为100~120nm,其组成主要有各种无机成分如Li2CO3、LiF、Li2O、LiOH等和各种有机成分如ROCO2Li、ROLi、(ROCO2Li)2等。

SEI膜的形成对电极材料的性能产生至关重要的影响。

一方面,SEI膜的形成消耗了部分锂离子,使得首次充放电不可逆容量增加,降低了电极材料的充放电效率;另一方面,SEI膜具有有机溶剂不溶性,在有机电解质溶液中能稳定存在,并且溶剂分子不能通过该层钝化膜,从而能有效防止溶剂分子的共嵌入,避免了因溶剂分子共嵌入对电极材料造成的破坏,因而大大提高了电极的循环性能和使用寿命。

因此,深入研究SEI膜的形成机理、组成结构、稳定性及其影响因素,并进一步寻找改善SEI膜性能的有效途径,一直都是世界电化学界研究的热点。

1.SEI膜的成膜机理早在上世纪70年代,人们在研究锂金属二次电池时,就发现在金属锂负极上覆盖着一层钝化膜,这层膜在电池充放电循环中起着非常重要的作用,随着对这种现象研究的深入,研究者们提出了这层钝化膜大致的形成机理,并依靠这些机理,相继提出了几种钝化膜的模型。

在这些模型当中,SEI膜模型得到人们普遍的应用,因此人们习惯于把这种钝化膜称为SEI膜。

S E I膜的形成:在锂电池首次循环时由于电解液和负极材料在固液相间层面上发生反应,所以会形成一层SEI膜。

作用如下:第一,SEI膜对负极材料会产生保护作用,使材料结构不容易崩塌,增加电极材料的循环寿命。

第二,SEI膜在产生过程中会消耗一部分锂离子,而负极反应过程其实就是一个在碳的层间结构中锂离子嵌入与脱出的一个过程。

所以SEI膜的形成是会降低负极首次循环效率的。

第三,SEI膜并不只是在负极表面会产出,在正极表面也会产生,只不过影响比较小,我这里就不再另做解释了。

另外,首次循环效率是负极材料一个很重要的性能指标,首次效率越高越好。

通过对负极材料包覆、球化、表面改性等方式,可以大大增加首次循环效率和循环寿命。

负极SEI膜负极表面的SEI膜大致可以认为是电解液的有机溶剂被还原分解所得到的不溶性产物附着在电极表面的结果,不同的负极材料会有一定的差别,但大致认为是有:碳酸锂,烷基酯锂,氢氧化锂等组成,当然也有盐的分解产物,另外还有一些聚合物等。

一般认为对于金属锂,负极在首次嵌锂时形成SEI膜,形成电压为开始(相对于金属锂),在附近大量形成,到左右基本完成。

另外研究表明,首次嵌锂时为SEI膜形成的主要步骤,后序5周内都有SEI膜的形成过程,但量很少。

此外SEI膜并非一成不变,在充放电过程中会有少许的变化,主要是部分有机物会发生可逆的变化。

此外不同的电流密度,不同的电极表面所形成的SEI膜的组成少有差别。

正极SEI膜正极表面的SEI膜少,以前关注很少,目前好像关注度在上升。

有一种观点认为是电解液的氧化产物沉积的结果,另一种观点是由于负极表面的SEI膜部分溶解后在正极表面沉积的结果。

相对来说,电解液在正极表面氧化沉积的证据不多,当然也不排除是由于量少而目前的仪器精度无法达到的情况。

影响SEI膜的因素:负极材料的影响:材料的石墨化程度和结构有序性不同,所构成的SEI膜的各种性质也不同,即使对同一种碳材料,微粒的表面不同区域(基础面和边缘面),所形成的SEI 膜也有很大的差异。

硅负极SEI膜(Solid Electrolyte Interphase)是指在锂离子电池中,锂离子在负极(即硅负极)上嵌入和脱嵌的过程中形成的固体电解质界面膜。

SEI膜的性质对电池的循环稳定性和容量保持率具有重要影响。

本文将从SEI膜的形成机理和演变过程入手,探讨硅负极SEI膜在循环过程中的演变,为锂离子电池材料的研究提供参考。

一、SEI膜的形成机理SEI膜的形成主要是由于硅负极在第一次充放电过程中发生了一系列电化学反应,其中包括:1.1 锂离子嵌入硅负极:在充电过程中,锂离子从正极流向负极,在硅负极表面发生嵌入反应,形成金属硅锂化合物。

1.2 电解质分解:电解质中的溶解盐在电场的作用下发生还原和氧化反应,生成固体氧化物和有机化合物,形成SEI膜的基础。

1.3 基团聚合:形成的固体氧化物和有机化合物会发生进一步的重排和聚合反应,形成致密的SEI膜。

二、SEI膜的演变过程在锂离子电池的循环过程中,SEI膜会发生演变,主要包括以下几个阶段:2.1 初始形成阶段:在第一次充放电循环中,SEI膜经历了较大的形成和膨胀过程,形成了比较厚的SEI膜。

2.2 稳定阶段:在经过数次循环后,SEI膜逐渐稳定下来,电池的循环性能得到改善。

2.3 衰减阶段:随着循环次数的增加,SEI膜会逐渐发生衰减,这主要是因为SEI膜的致密程度下降,导致电池容量下降和循环稳定性变差。

三、影响SEI膜演变的因素SEI膜的演变过程受到多种因素的影响,主要包括:3.1 电解液的性质:电解质中的添加剂、溶解盐浓度和溶剂的选择都会对SEI膜的形成和演变产生影响。

3.2 硅负极的结构和形貌:硅负极的表面形貌和结构对SEI膜的形成和稳定性有着重要影响。

3.3 充放电循环条件:电池的充放电循环条件,包括电流密度、温度和充放电速率等因素都会对SEI膜的演变产生影响。

四、改善SEI膜的方法为了改善硅负极SEI膜的稳定性和循环性能,研究者们提出了多种方法,主要包括:4.1 表面涂层:通过在硅负极表面涂覆一层稳定的SEI材料,可以改善SEI膜的稳定性并提高电池循环性能。

锂离子电池的构成与工作原理随着科技的不断发展,锂离子电池已经成为我们日常生活中不可或缺的一部分。

无论是手机、笔记本电脑还是电动汽车,锂离子电池都扮演着重要的角色。

那么,锂离子电池是如何构成的?又是通过怎样的工作原理实现能量的储存和释放的呢?本文将从构成和工作原理两个方面进行探讨。

首先,我们来了解一下锂离子电池的构成。

锂离子电池主要由正极、负极、电解液和隔膜四个基本组成部分构成。

正极是锂离子电池的重要组成部分,它通常由锂盐和钴酸锂、三元材料等混合而成。

正极的主要作用是储存和释放锂离子,从而实现电能的转化。

钴酸锂具有较高的比容量和较好的循环性能,因此被广泛应用于锂离子电池的正极材料中。

负极是锂离子电池的另一个重要组成部分,它通常由石墨材料构成。

负极的主要作用是吸附和释放锂离子,实现电能的储存和释放。

石墨材料具有良好的导电性和较高的比容量,因此被广泛应用于锂离子电池的负极材料中。

电解液是锂离子电池的导电介质,它通常由有机溶剂和锂盐组成。

电解液的主要作用是提供离子传输的通道,使得锂离子能够在正负极之间进行迁移。

有机溶剂通常具有较高的电导率和较好的化学稳定性,因此被广泛应用于锂离子电池的电解液中。

隔膜是锂离子电池的另一个重要组成部分,它通常由聚合物材料构成。

隔膜的主要作用是隔离正负极,防止短路和电解液的混合。

聚合物材料具有良好的隔离性能和较高的热稳定性,因此被广泛应用于锂离子电池的隔膜中。

了解了锂离子电池的构成,我们接下来来探讨一下它的工作原理。

锂离子电池的工作原理可以简单概括为充放电过程中锂离子的迁移和电子的流动。

在充电过程中,外部电源通过电解液提供的通道,将电子注入到正极,同时将锂离子从正极释放出来。

锂离子在电解液中向负极迁移,同时电子从负极流回外部电源,完成充电过程。

在这个过程中,正极材料中的锂离子被嵌入到负极材料中,实现了电能的储存。

在放电过程中,外部负载通过电解液提供的通道,从正极获取电子,同时将锂离子注入到正极。

锂电池活化作用原理:

锂电池的活化作用原理主要是通过给电池充电来平衡电池内部电荷,使电池被激活,从而使电池具有更高的能量效率。

这一过程也称为电池的化成,是锂电池注液后对电池的首次充电过程。

化成时,锂盐与电解液发生副反应,在锂电池的负极侧生成固态电解质界面(SEI)膜。

这层膜可以阻止副反应进一步的发生,从而减少锂电池中活性锂的损失。

SEI膜的形成对电池的电化学性能有重大影响,其稳定性和均匀性对电池的循环性能和贮存性能有着重要影响。

化成时的温度、电流密度都会对SEI膜的形成产生影响。

通常采用阶梯式充放电的方法,在不同的阶段,充放电电流不同,搁置时间也不同,可根据所采用的材料和工艺路线来确定充放电制度和时间。

一般的研究结果表明,高温下SEI膜的稳定性下降,电极循环性能变差,因为高温时SEI膜的溶解和溶剂分子的共嵌入加剧。

而低温条件下SEI膜趋于稳定。

因此,一般锂离子电池生产商生产的电池在化成后,会采用30~60℃之间保温老化,以改善电池的循环性能和优化电池的贮存性能。

总的来说,锂电池的活化作用原理是通过充电过程平衡电池内部电荷,形成稳定的SEI膜,从而提高电池的能量效率和循环性能。

锂离子电池化成原理及SEI膜的形成丹蝶斌百家号10-2213:21化成原理SEI膜形成机制⑴在一定的负极电位下,电极/电解液相界面的锂离子与电解液中的溶剂分子等发生不可逆反应;⑵不可逆反应主要发生在电池首次充电过程中;⑶电极表面完全被SEI膜覆盖后,不可逆反应即停止;⑷一旦形成稳定的SEI膜,充放电过程可多次循环进行SEI膜组成成分正极确实也有层膜形成,只是现阶段认为其对电池的影响要远远小于负极表面的SEI膜,因此本文着重讨论负极表面的SEI膜(以下所出现SEI膜未加说明则均指在负极形成的)。

负极材料石墨与电解液界面上通过界面反应能生成SEI膜,多种分析方法也证明SEI膜确实存在,厚度约为100~120nm,其组成主要有各种无机成分如Li2CO3、LiF、Li2O、LiOH等和各种有机成分如ROCO2Li、ROLi、(ROCO2Li)2等。

烷基碳酸锂和Li2CO3均为3.5V前形成SEI膜的主要成分,烷基碳酸锂和烷氧基锂为3.5V后形成SEI膜的主要成分。

化成气体产生与电压关系化成过程中其产气总量于电压3.0V处最大,而当化成电压大于3.5V后,则产生的气体就迅速减少.化成电压小于2.5V时,产生的气体主要为H2和CO2等;随着化成电压的升高,在3.0V~3.8V的范围内,气体的组成主要是C2H4,超出3.8V以后,C2H4含量显著下降,此时产生的气体成分主要为C2H6和CH4.其中,3.0V~3.5V之间为SEI层的主要形成电压区间.而在这一电压区间,产生的气体化成产生气体分类化成产生气体成分比较电解液中主要的有机溶剂结构EC为碳酸乙烯酯;PC为碳酸丙烯酯;DEC为二乙基碳酸酯;DMC为二甲基碳酸酯;DME为二甲氧基乙烷;DOL为二氧戊烷;MEC为甲基乙基碳酸酯化成过程中的主要化学反应正极反应:LiCoO2=Li1-xCoO2+xLi++xe-负极反应:6C+xLi++xe-=LixC6电池总反应:LiCoO2+6C=Li1-xCoO2+LixC6电压低于2.5V时H2O+e→OH-+1/2H2(g)OH-+Li+→LiOH(s)LiOH+Li++e→LiO(s)+1/2H2(g)LiPF6→LiF+PF5PF5+H2O→2HF+PF3OLiCO3+2HF→LiF+H2CO3H2CO3→H2O+CO2(g)SEI层形成过程中的主要反应:EC+e→EC˙(EC自由基)2EC˙+2Li+→CH2=CH2(g)+(CH2OCO2Li)2(s) EC+2e→CH2=CH2(g)+CO32-CO32-+2Li+→Li2CO3EC+2Li++2e→CH3OLi(s)+CO(g)DMC+e+Li+→CH3OCO2Li(s)+CH3˙DMC+e+Li+→CH3OLi(s)+CH3OCO2CH3OCO2+CH3˙→CH3OCO2CH3EMC+e+Li+→CH3OCO2Li(s)+C2H5˙CH3˙+1/2H2→CH4C2H5˙+1/2H2→C2H6CH3˙+CH3˙→C2H6C2H5˙+CH3˙→C3H8DMC+2Li++2e→CH3OLi(s)+CO(g)SEI膜形成中的主要化学现象在电池化成的过程中不仅仅是电能与化学能的转换,同时也伴随着热能的转化;在化成中的化学反应产生的气体包括H2,CO,CO2,C2H4,CH4,C2H6˙˙˙,所以在化成时电芯都有一个气囊,目的就是排出化成中产生的气体。

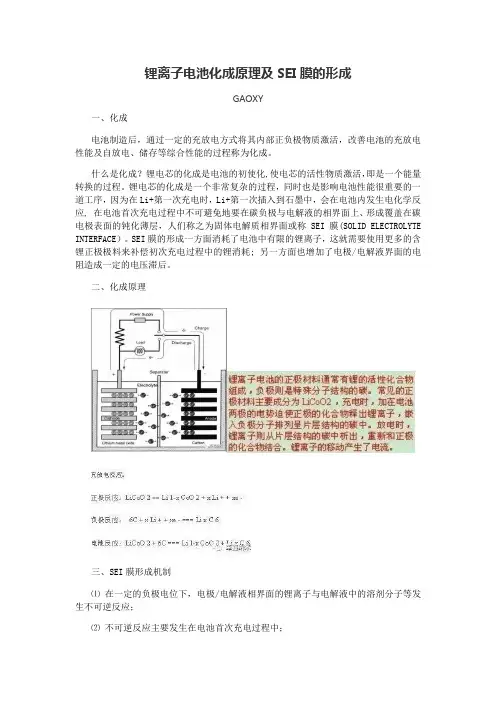

锂离子电池化成原理及SEI膜的形成GAOXY一、化成电池制造后,通过一定的充放电方式将其内部正负极物质激活,改善电池的充放电性能及自放电、储存等综合性能的过程称为化成。

什么是化成?锂电芯的化成是电池的初使化,使电芯的活性物质激活,即是一个能量转换的过程。

锂电芯的化成是一个非常复杂的过程,同时也是影响电池性能很重要的一道工序,因为在Li+第一次充电时,Li+第一次插入到石墨中,会在电池内发生电化学反应, 在电池首次充电过程中不可避免地要在碳负极与电解液的相界面上、形成覆盖在碳电极表面的钝化薄层,人们称之为固体电解质相界面或称SEI膜(SOLID ELECTROLYTE INTERFACE)。

SEI膜的形成一方面消耗了电池中有限的锂离子,这就需要使用更多的含锂正极极料来补偿初次充电过程中的锂消耗; 另一方面也增加了电极/电解液界面的电阻造成一定的电压滞后。

二、化成原理三、SEI膜形成机制⑴在一定的负极电位下,电极/电解液相界面的锂离子与电解液中的溶剂分子等发生不可逆反应;⑵不可逆反应主要发生在电池首次充电过程中;⑶电极表面完全被SEI膜覆盖后,不可逆反应即停止;⑷一旦形成稳定的SEI膜,充放电过程可多次循环进行SEI膜组成成分正极确实也有层膜形成,只是现阶段认为其对电池的影响要远远小于负极表面的SEI膜,因此本文着重讨论负极表面的SEI膜(以下所出现SEI膜未加说明则均指在负极形成的)。

负极材料石墨与电解液界面上通过界面反应能生成SEI膜 ,多种分析方法也证明SEI 膜确实存在,厚度约为100~120nm ,其组成主要有各种无机成分如Li2CO3 、LiF、Li2O、LiOH 等和各种有机成分如ROCO2Li 、ROLi 、(ROCO2Li) 2 等。

烷基碳酸锂和Li2CO3均为3.5V前形成SEI膜的主要成分,烷基碳酸锂和烷氧基锂为3.5V后形成SEI膜的主要成分。

三、化成气体产生与电压关系化成过程中其产气总量于电压3.0V处最大,而当化成电压大于3.5V后,则产生的气体就迅速减少.化成电压小于2.5V时,产生的气体主要为H2和CO2等;随着化成电压的升高,在3.0V~3.8V的范围内,气体的组成主要是C2H4,超出3.8V以后,C2H4含量显著下降,此时产生的气体成分主要为C2H6和CH4.其中,3.0V~3.5V之间为SEI层的主要形成电压区间.而在这一电压区间,产生的气体组分主要为C2H4.因此可以认为,这时SEI层的形成机理主要是电解液溶剂中EC的还原分解.化成产生气体分类化成产生气体成分比较四、化成产生气体的原因及机理当电池电解液采用1mol/L LiPF6-EC~DMC~EMC(三者体积比1:1:1)化成电压小于2.5V下,产生的气体主要为H2和CO2等;化成电压为2.5V时,电解液中的EC开始分解,电压3.0~3.5V的范围内,由于EC的还原分解,产生的气体主要为C2H4;而当电压大于3.0V时,由于电解液中DMC和EMC的分解,除了产生C2H4气外,CH4,C2H6等烷烃类气体也开始出现;电压高于3.8V后,DMC和EMC的还原分解成为主反应.此外,当化成电压处3.0~3.5V之间,化成过程中产生的气体量最大;电压大于3.5V后,由于电池负极表面的SEI层已基本形成,因此,电解液溶剂的还原分解反应受抑制,产生的气体的数量也随之迅速下降.电解液中主要的有机溶剂结构EC为碳酸乙烯酯;PC为碳酸丙烯酯;DEC为二乙基碳酸酯;DMC为二甲基碳酸酯;DME为二甲氧基乙烷;DOL为二氧戊烷;MEC为甲基乙基碳酸酯化成过程中的主要化学反应正极反应: LiCoO2=Li1-xCoO2+xLi++xe-负极反应: 6C+xLi++xe-=LixC6电池总反应: LiCoO2+6C=Li1-xCoO2+LixC6电压低于2.5V时 H2O+e→OH-+1/2H2 (g)OH-+ Li+→ LiOH (s)LiOH+Li++e→LiO(s)+1/2H2(g)LiPF6→LiF+PF5PF5+H2O→2HF+PF3OLiCO3+2HF→LiF+H2CO3H2CO3→H2O+CO2(g )SEI层形成过程中的主要反应:EC+ e→EC·(EC自由基)2EC·+2Li+→CH2=CH2 (g)+(CH2OCO2Li)2 (s)EC+2e→CH2=CH2 (g)+CO32-CO32- + 2Li+→Li2CO3EC+2Li++2e→CH3OLi (s) + CO (g)DMC + e+ Li+→CH3OCO2Li (s)+CH3·DMC+ e+ Li+→CH3OLi (s)+CH3OCO2CH3OCO2+CH3·→CH3OCO2CH3EMC+ e+ Li+→CH3OCO2Li (s)+C2H5·CH3·+1/2H2→CH4C2H5·+1/2H2→C2H6CH3·+CH3·→C2H6C2H5·+CH3·→C3H8DMC+2Li++2e→CH3OLi (s) + CO (g)SEI膜形成中的主要化学现象在电池化成的过程中不仅仅是电能与化学能的转换,同时也伴随着热能的转化;在化成中的化学反应产生的气体包括H2,CO,CO2,C2H4,CH4,C2H6···,所以在化成时电芯都有一个气囊,目的就是排出化成中产生的气体。

锂离子电池SEI膜成膜机理及其性质锂离子电池的SEI膜对于其安全性、容量、循环次数等都有重要影响,研究SEI膜的成膜机理及其性质不但很有必要且意义重大。

本文从SEI膜的化学组成成分着手,详细地分析了锂离子电池正负极与电解液之间发生的化学反应,进一步研究了SEI膜的成膜步骤及过程。

最后,总结了SEI膜的性质以及多种环境参量对SEI膜的影响。

研究结果表明,SEI膜的形成是电极材料、电解液溶剂以及电解质在化学条件下共同参与的结果,因而电解液体系(包括盐、溶剂和添加剂)、碳材料微细结构和界面性质、电池化成制度(温度、电流)、杂质均对SEI膜的形成电位、化学组成、结构、稳定性、锂离子电导率等产生影响。

标签:锂离子电池,SEI膜,机制,性质1. SEI膜的形成机制SEI膜不仅在负极表面生成,在正极表面也会产生,下面分别进行讨论。

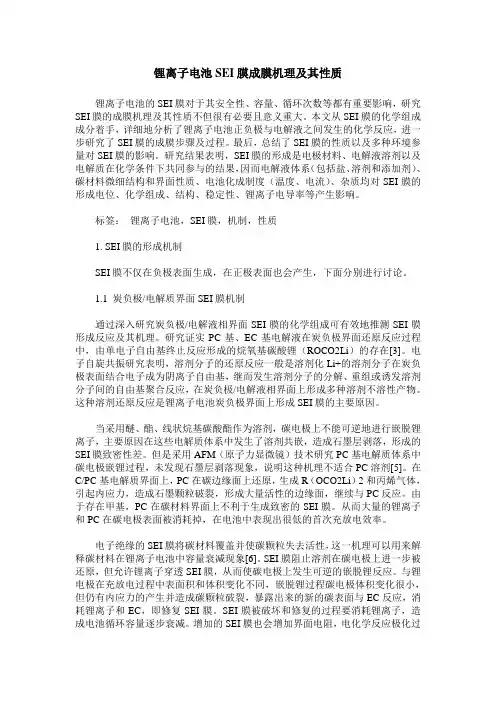

1.1 炭负极/电解质界面SEI膜机制通过深入研究炭负极/电解液相界面SEI膜的化学组成可有效地推测SEI膜形成反应及其机理。

研究证实PC基、EC基电解液在炭负极界面还原反应过程中,由单电子自由基终止反应形成的烷氧基碳酸锂(ROCO2Li)的存在[3]。

电子自旋共振研究表明,溶剂分子的还原反应一般是溶剂化Li+的溶剂分子在炭负极表面结合电子成为阴离子自由基,继而发生溶剂分子的分解、重组或诱发溶剂分子间的自由基聚合反应,在炭负极/电解液相界面上形成多种溶剂不溶性产物。

这种溶剂还原反应是锂离子电池炭负极界面上形成SEI膜的主要原因。

当采用醚、酯、线状烷基碳酸酯作为溶剂,碳电极上不能可逆地进行嵌脱锂离子,主要原因在这些电解质体系中发生了溶剂共嵌,造成石墨层剥落,形成的SEI膜致密性差。

但是采用AFM(原子力显微镜)技术研究PC基电解质体系中碳电极嵌锂过程,未发现石墨层剥落现象,说明这种机理不适合PC溶剂[5]。

在C/PC基电解质界面上,PC在碳边缘面上还原,生成R(OCO2Li)2和丙烯气体,引起内应力,造成石墨颗粒破裂,形成大量活性的边缘面,继续与PC反应。

【分析】锂电池SEI膜的成膜机理、影响因素及改性方法整理分析!来源:锂电联盟会长本文着重阐述了锂离子电池中负极表面的“固体电解质界面膜”(SEI 膜) 的成膜机理,并分析了SEI膜形成过程中可能的影响因素。

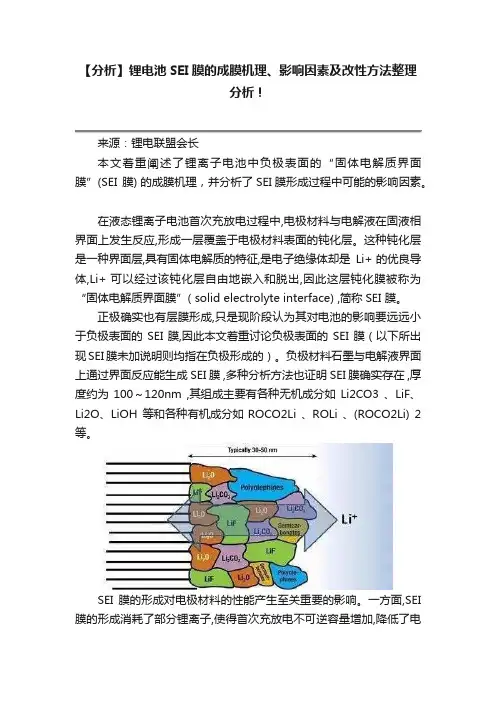

在液态锂离子电池首次充放电过程中,电极材料与电解液在固液相界面上发生反应,形成一层覆盖于电极材料表面的钝化层。

这种钝化层是一种界面层,具有固体电解质的特征,是电子绝缘体却是Li+ 的优良导体,Li+ 可以经过该钝化层自由地嵌入和脱出,因此这层钝化膜被称为“固体电解质界面膜”( solid electrolyte interface) ,简称SEI 膜。

正极确实也有层膜形成,只是现阶段认为其对电池的影响要远远小于负极表面的SEI膜,因此本文着重讨论负极表面的SEI膜(以下所出现SEI膜未加说明则均指在负极形成的)。

负极材料石墨与电解液界面上通过界面反应能生成SEI膜 ,多种分析方法也证明SEI 膜确实存在 ,厚度约为100~120nm ,其组成主要有各种无机成分如Li2CO3 、LiF、Li2O、LiOH 等和各种有机成分如ROCO2Li 、ROLi 、(ROCO2Li) 2 等。

SEI 膜的形成对电极材料的性能产生至关重要的影响。

一方面,SEI 膜的形成消耗了部分锂离子,使得首次充放电不可逆容量增加,降低了电极材料的充放电效率;另一方面,SEI 膜具有有机溶剂不溶性,在有机电解质溶液中能稳定存在,并且溶剂分子不能通过该层钝化膜,从而能有效防止溶剂分子的共嵌入,避免了因溶剂分子共嵌入对电极材料造成的破坏,因而大大提高了电极的循环性能和使用寿命。

因此,深入研究SEI膜的形成机理、组成结构、稳定性及其影响因素,并进一步寻找改善SEI 膜性能的有效途径,一直都是世界电化学界研究的热点。

一、SEI膜的成膜机理早在上世纪70 年代,人们在研究锂金属二次电池时,就发现在金属锂负极上覆盖着一层钝化膜,这层膜在电池充放电循环中起着非常重要的作用,随着对这种现象研究的深入,研究者们提出了这层钝化膜大致的形成机理,并依靠这些机理,相继提出了几种钝化膜的模型。

锂离子电池专业知识之三——SEI膜篇(1)一、SEI膜对锂电极性能的影响众所周知,锂电极在许多极性非质子溶剂体系中具有明显的稳定性,这是由于在这些电解液中,它们被一层表面膜所钝化的缘故,习惯上人们将其称之为钝化膜或SEI膜(固体电解质相界面膜Solid electrolyte interphase)。

在大多数电解液中,SEI膜主要由一些无机和有机盐组成,它的存在阻止了锂电极和电解液的进一步反应,使锂电极具有明显的稳定性,这就是非水溶剂在一次锂电池中获得成功应用的原因。

在金属锂蓄电池中,覆盖在锂电极表面的SEI膜性能直接控制着锂电极的电化学行为,电池的循环寿命强烈地依赖于锂的溶解/沉积过程中的不可逆容量,SEI膜的形成过程在其中起着重要的作用。

这主要是由于以下原因造成的:(1)由金属锂和电解液组分之间的反应造成的腐蚀程度是由其表面SEI膜的钝化性能决定的。

(2)锂的溶解-沉积过程必须通过SEI膜发生,而且锂离子通过SEI膜的迁移是锂沉积-溶解过程的速率控制步骤,它决定了锂沉积-溶解过程的均匀性,例如SEI膜的结构和组成均匀性越好,锂的沉积过程均匀性也就越好。

当锂的沉积过程是均匀的时候,在循环过程中,金属锂就可以大部分避免被腐蚀,这样锂电极就可以获得较好的循环效率。

(3)锂离子能够通过SEI膜发生锂的沉积和溶解过程,但在溶解和沉积过程中,由于主要由离子组分组成的SEI膜很难适应上述过程锂表面形态的变化,因此SEI膜发生破裂,导致了“裸锂”的产生,以及它与电解液的更进一步反应。

因此在锂的重复沉积-溶解过程中,锂和电解液组分不断被消耗,导致锂电极循环性能的衰减。

(4)SEI膜的破裂会导致形成一些高活性位,从而加速这些部位锂的沉积和溶解速度,导致锂电极表面电流分配的不均匀性,不均匀性和枝晶的生成导致出现一系列的安全问题。

这就是金属锂蓄电池商品化应用遭到失败的主要原因,事实上,锂电极在几乎所有常用电解液体系如醚、烷基碳酸酯中循环效率都很低,以致于很难用在商品化的金属锂蓄电池中。

锂离子电池负极sei聚焦离子束锂离子电池是我们现代生活中的超级明星,真的是哪里都能看到它的身影。

手机、平板、笔记本电脑,甚至电动汽车,没了它,生活就得打个折扣,别说充电了,连玩游戏都得靠电源线了。

不过,这里有个小秘密,大家可能不知道,锂离子电池里的负极材料可是个千千万万的小世界,其中最神秘的莫过于SEI膜。

这玩意儿可不简单,它是固态电解质界的一位“隐形斗士”,保护着电池的健康。

想象一下,就像一个无形的护盾,默默守护着里面的电池材料,不让外面的坏家伙来捣乱。

这SEI膜是怎么来的呢?嘿,它可不是天上掉下来的,而是通过锂离子在充放电过程中,与电解液发生的化学反应形成的。

就像一场化学派对,正负离子们互相舞动,最终在负极表面形成一层薄薄的膜。

这个膜不仅防止了电解液的进一步分解,还能让锂离子自由进出,就像一个门卫,进出自如,但不让坏人混进来。

这可太重要了,假如没有它,锂离子电池早就像风筝一样,飞不高就得下来了。

说到SEI膜的形成过程,那可是个技术活儿。

研究人员用聚焦离子束这项黑科技来观察这一切。

想象一下,像个侦探一样,用高科技工具来揭开秘密。

这种聚焦离子束就像一个极其细致的显微镜,把电池的微观世界放大到极致。

通过这种方式,科学家们能够一探究竟,看看SEI膜是如何在负极表面形成的,甚至还可以观察到不同电池在不同条件下的表现。

这样一来,他们就能根据观察到的数据来改进电池的设计,确保它们在使用过程中更加安全、耐用。

哎,科技真是日新月异,有时候我都跟不上了。

聚焦离子束的应用,不仅仅是为了科学研究,还能提升锂离子电池的性能,真的是一举两得。

有了这样的技术,咱们的电池不仅充电快,放电也不会出现意外情况。

可以说,它给了电池一双翅膀,让它飞得更高更远。

可是,话说回来,SEI膜并不是完美无缺的,有时候它也会“出问题”。

例如,当电池长期处于高温或高电压环境时,SEI膜可能会发生老化,就像人一样,岁数大了,皮肤也开始松弛。

这样一来,电池的性能就会下降,甚至出现安全隐患。

锂离子电池SEI膜形成机理及化成工艺影响杜强;张一鸣;田爽;刘兆平;张治民【期刊名称】《电源技术》【年(卷),期】2018(42)12【摘要】固体电解质相界面(SEI)膜是锂离子电池在化成工艺过程中形成的重要物质,它的形成以及性能优劣对锂离子电池的最终性能有着重要影响,同时,锂离子电池生产中的化成工艺直接影响SEI膜的性质优劣.综述了电池负极上SEI膜的形成概况、化成工艺的参数控制对SEI膜形成过程和性质的作用,以及其对锂离子电池性能的影响.Si基负极材料是未来负极材料的重点发展方向,分析了针对Si基负极材料的SEI膜形成所面临的困难与挑战,以及Si基负极的化成工艺参数控制是改进电池生产的必要手段与基础.【总页数】5页(P1922-1926)【作者】杜强;张一鸣;田爽;刘兆平;张治民【作者单位】中北大学材料工程学院,山西太原030000;中科院宁波材料与工程技术研究所动力锂电池工程实验室,浙江宁波315201;中科院宁波材料与工程技术研究所动力锂电池工程实验室,浙江宁波315201;中科院宁波材料与工程技术研究所动力锂电池工程实验室,浙江宁波315201;中科院宁波材料与工程技术研究所动力锂电池工程实验室,浙江宁波315201;中北大学材料工程学院,山西太原030000【正文语种】中文【中图分类】TM912【相关文献】1.化成工艺对磷酸铁锂锂离子电池性能的影响 [J], 闻人红雁;毛松科;田德祥2.两种不同化成工艺对锂离子电池性能的影响 [J], 张沿江;武行兵;臧强;王双双;姜雨恒3.锂离子电池化成条件对化成效果的影响 [J], 杨娟4.化成工艺对高镍三元锂离子电池的性能影响 [J], 杨涛;马梦月;刘文凤;董红玉;杨书廷5.化成工艺对高功率型锂离子电池性能的影响 [J], 王猛;安冉因版权原因,仅展示原文概要,查看原文内容请购买。

一分钟视频助您理解锂离子电池的SEI膜

还是老规矩,先上视频:

在液态锂离子电池首次充放电过程中,电极材料与电解液在固液相界面上发生发硬,形成一层覆盖在电极材料表面的钝化薄膜,这种钝化层是一种界面层,具有固体电解质的特征,是电子绝缘体同时又是锂离子的优良导体,锂离子可以经过该钝化层自由地嵌入和脱出,因此这层钝化膜被称为“固体电解质界面膜”(Solid electrolyte interface),简称为SEI膜。

根据报导,SEI膜的成分由Li2O、LiF、LiCl、Li2CO3、LiCO2-R、醇盐和非导电聚合物组成,是多层结构。

可以结合以下动图来理解一下SEI膜的形成及作用

溶剂化的锂离子

到达负极石墨表面后,部分锂离子同电解液发生反应,形成SEI膜。

SEI膜的形成消耗了部分锂离子,使得首次充放电不可逆容量增加,降低了电极材料的充放电效率

SEI膜形成后,锂离子可以自由地嵌入和脱出,并且由于SEI膜具有有机溶剂不溶性,在有机电解质溶液中能稳定存在,并且溶剂分子不能通过该层钝化膜,从而能有效防止溶剂分子的共嵌入,避免了因溶剂分子共嵌入对电极材料造成的破坏,因而大大提高了电极的循环性能和使用寿命。

“新能源Leader”(ID:newenergy-Leader)是新能源行业公众号“新能源Leander”(ID:newenergy-Leander)的原创作品首发处及重要信息转载处,欢迎大家关注。