第四章 油品加热与保温

- 格式:doc

- 大小:211.50 KB

- 文档页数:16

第四章油品加热与保温第一节油品加热的目的和方法一、油品加热的目的对油品进行加热的目的大致可分为以下几个方面:(1)降低油品粘度,减小输送过程中的摩阻,从而减少动力消耗,加快装卸速度;(2)降低原油粘度,促进原油破乳;(3)加速原油、润滑油、燃料油等的水份、杂质的沉降;(4)加速油品的调和;(5)润滑油的净化再生。

二、油品加热的方法1、油罐(车)的加热方法在油库中对油罐(车)中的油品进行加热所采用的加热方法有以下五种:(1)蒸汽直接加热法该方法是将蒸汽直接通入油品中,利用蒸汽与油品的直接接触换热。

该方法操作简单,热效率高(因蒸汽不经任何换热设备)。

但该方法不适用于对含水有严格要求的油品,因为冷凝水残留在油品中而影响油品质量。

(2)蒸汽间接加热法该方法是热介质(蒸汽)通过一些换热设备来给油品加热(如油罐中的管式加热器,油罐车的加热套等)。

蒸汽不直接与油品接触,因此不会影响油品的质量。

这种方法是油库中最常用的加热方法。

(3)热水垫层加热法将热水、蒸汽等热介质通入油品下部的水垫层中,利用热水垫层与油品换热,给油品升温。

该方法热效率不高,而且还需要很多热水。

地下水封石洞库用固定水位法储油时,常利用热水垫层加热法给油品加热。

(4)热油循环加热法大罐底部有环状喷咀。

从油罐中不断抽出一部分油品,经换热器(或热煤炉)加热后,再用泵打回油罐中与冷油混合,把热量传给冷油。

该方法具有以下特点:a、传热效率高(冷、热油直接混合)b、不需在油管内设加热器,从而避免了因加热器锈蚀而影响油品质量,也免去了罐内的检修工作。

c、避免了罐内杂质的沉积。

2、油管的加热方法油品在输送过程中由于热损失大,换热快,而管线保温又不够,这时就需要对油管进行加热。

(1)蒸汽管伴随加热法a、内伴随:将适当数量的蒸汽伴随管安装在输油管线内部。

b、外伴随:将一根或数根蒸汽管与输油管线用保温材料包扎在一起,或者把蒸汽管和输油管布置在同一管沟内,通过蒸汽管路与油管及油品之间的换热而使油品升温。

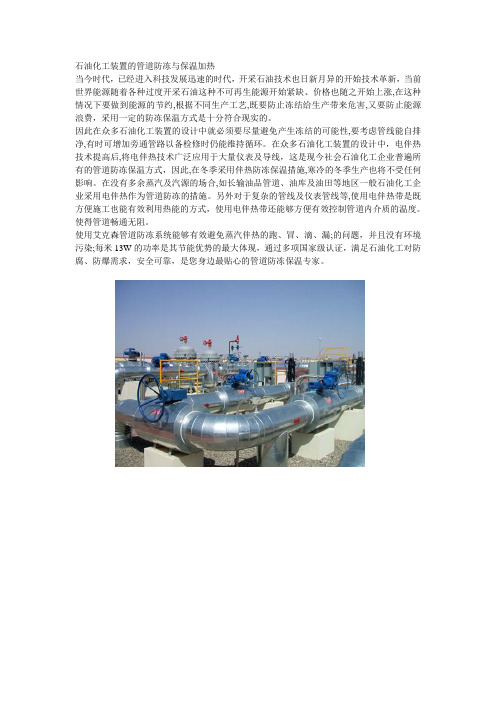

石油化工装置的管道防冻与保温加热

当今时代,已经进入科技发展迅速的时代,开采石油技术也日新月异的开始技术革新,当前世界能源随着各种过度开采石油这种不可再生能源开始紧缺、价格也随之开始上涨,在这种情况下要做到能源的节约,根据不同生产工艺,既要防止冻结给生产带来危害,又要防止能源浪费,采用一定的防冻保温方式是十分符合现实的。

因此在众多石油化工装置的设计中就必须要尽量避免产生冻结的可能性,要考虑管线能自排净,有时可增加旁通管路以备检修时仍能维持循环。

在众多石油化工装置的设计中,电伴热技术提高后,将电伴热技术广泛应用于大量仪表及导线,这是现今社会石油化工企业普遍所有的管道防冻保温方式,因此,在冬季采用伴热防冻保温措施,寒冷的冬季生产也将不受任何影响。

在没有多余蒸汽及汽源的场合,如长输油品管道、油库及油田等地区一般石油化工企业采用电伴热作为管道防冻的措施。

另外对于复杂的管线及仪表管线等,使用电伴热带是既方便施工也能有效利用热能的方式,使用电伴热带还能够方便有效控制管道内介质的温度。

使得管道畅通无阻。

使用艾克森管道防冻系统能够有效避免蒸汽伴热的跑、冒、滴、漏;的问题,并且没有环境污染;每米13W的功率是其节能优势的最大体现,通过多项国家级认证,满足石油化工对防腐、防爆需求,安全可靠,是您身边最贴心的管道防冻保温专家。

第四章油品加热与保温第一节油品加热的目的和方法一、油品加热的目的对油品进行加热的目的大致可分为以下几个方面:(1)降低油品粘度,减小输送过程中的摩阻,从而减少动力消耗,加快装卸速度;(2)降低原油粘度,促进原油破乳;(3)加速原油、润滑油、燃料油等的水份、杂质的沉降;(4)加速油品的调和;(5)润滑油的净化再生。

二、油品加热的方法1、油罐(车)的加热方法在油库中对油罐(车)中的油品进行加热所采用的加热方法有以下五种:(1)蒸汽直接加热法该方法是将蒸汽直接通入油品中,利用蒸汽与油品的直接接触换热。

该方法操作简单,热效率高(因蒸汽不经任何换热设备)。

但该方法不适用于对含水有严格要求的油品,因为冷凝水残留在油品中而影响油品质量。

(2)蒸汽间接加热法该方法是热介质(蒸汽)通过一些换热设备来给油品加热(如油罐中的管式加热器,油罐车的加热套等)。

蒸汽不直接与油品接触,因此不会影响油品的质量。

这种方法是油库中最常用的加热方法。

(3)热水垫层加热法将热水、蒸汽等热介质通入油品下部的水垫层中,利用热水垫层与油品换热,给油品升温。

该方法热效率不高,而且还需要很多热水。

地下水封石洞库用固定水位法储油时,常利用热水垫层加热法给油品加热。

(4)热油循环加热法大罐底部有环状喷咀。

从油罐中不断抽出一部分油品,经换热器(或热煤炉)加热后,再用泵打回油罐中与冷油混合,把热量传给冷油。

该方法具有以下特点:a、传热效率高(冷、热油直接混合)b、不需在油管内设加热器,从而避免了因加热器锈蚀而影响油品质量,也免去了罐内的检修工作。

c、避免了罐内杂质的沉积。

2、油管的加热方法油品在输送过程中由于热损失大,换热快,而管线保温又不够,这时就需要对油管进行加热。

(1)蒸汽管伴随加热法a、内伴随:将适当数量的蒸汽伴随管安装在输油管线内部。

b、外伴随:将一根或数根蒸汽管与输油管线用保温材料包扎在一起,或者把蒸汽管和输油管布置在同一管沟内,通过蒸汽管路与油管及油品之间的换热而使油品升温。

该方法除了热效率不如内伴随高外,它避免了内伴随的所有缺点,因此使用比较广泛。

(2)电加热法与油罐(车)电加热相比较,油管的电加热法应用的较为普遍,因为油管中的油品量少,因此耗电量相对比较小。

管路电加热有直接加热、间接加热和感应加热三种方法。

a、直接加热法,是对管路直接通电,使管路本身发热而加热油品。

该方法要求管路外包以良好的电绝缘材料,以减少电流损失和保证安全。

b、间接加热法,是将有良好电绝缘的电热导线和油管用保温材料包扎在一起,电热导线通电后发热,将热量传给油管以加热管内油品(如管外缠电加热带)。

阀门处换热较强,需要特别保护,否则容易冻凝。

c、感应加热法,把线圈与油管用保温材料包在一起,线圈通过交流电产生交变磁场,使油管中产生感应电流而升温,加热管内的油品。

第二节油罐管式加热器设计一、油罐管式加热器种类所谓管式加热器是一种用无缝钢管通过焊接制作的加热器。

加热器钢管中通入蒸汽,将热量传递给油品,使油品升温。

按布置形式分,油罐管式加热器可分为全面加热器和局部加热器两种。

全面加热器是在距罐底一定高度的整个水平面积上均匀布置加热管线。

这种加热器是对整个油罐油品的升温,或维持这个温度。

而局部加热器则仅布置在罐内收发油管附近。

用于油品收发作业量不大、作业间隔长的情况。

油罐管式全面加热器按其结构形式可分为分段式和蛇管式两种。

1、分段式加热器分段式加热器是由直径为15~50mm的无缝钢管焊接而成。

它由若干个分段构件组成,每一个构件由2~4根互相平行的钢管焊在两端的汇管上。

这些构件若干个串联(并联)在一起就组成了分段式加热器的一组。

一般情况下是取偶数组,对称布置在收发油管的两侧,而且每组都有自己独立的蒸汽进口和冷凝水出口。

分段式加热器的每一个构件都是预先在罐外制作好,然后通过人孔送入罐内,在罐内用法兰连接组装成一个整体。

所以汇管的长度不能大于500mm,以便于通过人孔送入和取出。

分段式加热器的优点:1.拆装方便;2.多根管线并联,各段管线的摩阻(压降)小,可以在较低的蒸汽压力下工作;3.每一组都有独立的蒸汽入口和冷凝水出口,使用调节方便,灵活性好(当一组发生故障时,可以单独关闭该组的阀门,其它各组可以继续进行加热作业。

此外,分组还可以调节加热过程,根据加热作业的实际需要来进行组合操作;4.由于分段管组的长度不大,可以降低蒸汽管入口高度,从而减少了加热器下面的加热“死角”。

分段式加热器的缺点:有可能发生腐蚀穿孔,甚至出现泄漏。

段数越多,焊口就越多,穿孔的几率也就越大。

因此不适用于给含水要求严格的油品加热。

2、蛇管式加热器蛇管式加热器是由一根较长的直径为15~50mm的无缝钢管弯曲而成的,它一般也是在罐外先弯好,然后再送入罐内焊接而成。

为了安装和维修方便,可设置少量法兰连接。

蛇管式全面加热器的优点:1.加热均匀(蛇管式加热器在罐内的分布要比分段式加热器均匀)2.焊口少,不易泄漏3.蛇管式全面加热器的缺点:4.安装维修不方便(分段式加热器维修只要将罐内油品抽走,卸下来到罐外进行维修,而蛇管式加热器维修在罐内进行,比较危险,必须采取严格的动火措施;5.蛇管较长,管中压降大,因此蛇管式加热器要求采用较高的蒸汽压力。

全面加热器在罐内布置时,都要求有一定坡度,以便于冷凝水的排出。

一般对于大罐坡度为1/150~1/75,小罐坡度为1/75~1/50。

二、油品加热温度的确定在加热的设计计算中,加热起始温度和加热终了温度的确定是非常重要的。

选择得当,可以降低能耗,方便操作,减少加热设备的投资。

1、油品加热终了温度的确定油品加热终了温度的高低,受许多因素的影响,例如:油品的性质、作业性质、地区及气温、节约能源、安全因素。

在油库中,一般油品的加热终了温度主要是根据油品的性质及加热目的(即作业性质)来综合确定的。

2、油品加热起始温度的确定油品加热的起始温度就是冷却过程的终了温度,它的大小与油品的冷却过程有关,因此我们可以根据冷却过程开始时的温度推定(推定温度)。

下面我们以储罐为例推导油品加热起始温度的计算式。

取整个油罐作为研究对象,为了计算方便,我们作如下假设:(1)在冷却过程中,油温处处均匀一致。

(2)在整个冷却过程中,油品中无蜡析出。

(3)在整个冷却过程中,油罐的总传热系数为常数。

(4) 在整个冷却过程中,油品的比热容为常数。

冷却过程初始条件:0=τ 时,yz t t = 即:冷却起始温度为加热终了温度ττ=时,ys t t = 即:冷却终了温度为加热起始温度 设油罐中油品重量为G ,冷却过程中某一时间油品温度为t ,经过τd 时间后,油罐中油品温度下降了d t ,则油品放出的热量为:t Gc Q 1d d -=τd 时间内通过油罐向周围介质的散热量为:()τd d 2j i t t F K Q -=∑ 式中:K :从油品到周围介质的总传热系数,C W/m 2 ⋅∑i F :油罐的总冷却面积,m 2。

底壁顶F F F F i ++=∑t j :油罐周围介质温度,℃。

由能量平衡关系21d d Q Q =,以及冷却过程初始条件,积分求解:()ττd d 0j i t t t t F K t Gc ys yz -=-⎰∑⎰可以得到: ()τGc F K j yz j ys i t t t t ∑-+=-e周围介质温度的计算:(1)地上固定顶油罐()ϕϕ4214+++=qitu j t t t式中:t tu :最冷月地表平均温度;t qi :最冷月油罐周围大气的平均温度;ϕ:油罐的高度和直径的比值,D H=ϕ。

(2)地上卧式油罐qi j t t =(3)埋地油罐t j =年最冷月土壤平均温度三、油罐管式全面加热器设计设计内容:计算加热器的加热面积、蒸汽耗量以及加热器的管长。

1、加热器加热面积的计算油罐管式全面加热器的加热面积按下式计算:⎪⎭⎫ ⎝⎛-+=y t t t K QF 2210式中:F :加热器加热面积,m 2;Q :单位时间内加热器向油品提供的热量,W ;K 0:蒸汽通过加热器对油品的总传热系数,C W/m 2 ⋅;t 1:蒸汽在加热器进口处的温度,℃;t 2:蒸汽在加热器出口处的温度,℃;t y :加热过程中罐内油品的平均温度,℃。

考虑到在使用过程中,加热器内外壁结垢或结污而影响传热效果,因此应将计算所得加热面积再增大10%~20%,即实际加热器的加热面积为:F ’=(1.1~1.2)F 。

(1)关于蒸汽在加热器进、出口处的温度t 1和t 2a) 若不考虑冷凝水在加热器中的过冷,即加热器入口是饱和蒸汽,出口是饱和水,又忽略加热管中的压降,则有:t 2= t 1b) 为了充分利用蒸汽的热能,减少蒸汽耗量,可使冷凝水的温度低于饱和温度,即加热器进口为饱和蒸汽,出口为过冷水,则加热器的加热面积为: ()y t t K Q F -=10φ式中: φ:过冷系数。

(pp.175,表4-5)(2)加热过程中罐内油品平均温度t y 的计算2≤--jys j yz t t t t 时, 2ysyz y t t t += 2>--j ys j yz t t t t 时, j ys j yz ys yz j y t t t t t t t t ---+=ln(3)蒸汽经加热器至油品的总传热系数K 0的计算∑=++++=n i n i i i d d d d d K 11211101ln 2111αλα式中:1α :蒸汽对加热管内壁的换热系数,C W/m 2 ⋅;d i (i=1,…,n):管子内径,水垢、油污等各层的直径,m ;λi :加热管、水垢、油污等的导热系数,C W/m ⋅;2α:加热器最外层到油品的换热系数,C W/m 2 ⋅;d :加热器管外径,m 。

定性尺寸的选取:管线内部放热时为内径;管线外部放热时为外径。

定性温度的选取:受迫运动的对流换热取流体温度;自然对流换热取流体和换热壁面温度的平均值。

(4)单位时间内加热油品所需的总热量Q 的计算在加热器给油品加热过程中,加热器不断向油品传递热量。

在这些热量中,一部分用于给油品升温,一部分用于融化油品中已结晶的蜡,还有一部分热量则通过油罐散失到周围介质中去。

假设加热器向油品提供的热量为Q ,加热时间为τ,在这段时间内,油品升温所需的热量为Q 1,融化蜡结晶所需的热量为Q 2,通过油罐散失于周围介质中的热量为Q 3,则有下列平衡方程:()3211Q Q Q Q ++=τ (W )其中: ()ys yz t t Gc Q -=1 (J ) G Ne Q 1002= (J ) ()j y i t t K F Q -=∑3 (W ) 上述各式中:G :被加热油品的总质量,kg ;c :油品的比热容,C J/kg ⋅;N :结晶的蜡在油品中的含量,%;e :蜡的溶解潜热,kJ/kg ;参见表4-11(pp.181)∑F i =F ding +F bi +F di :油罐的总表面积,m 2;K :油品至油罐周围介质的总传热系数,C W/m 2 ⋅;t y :加热过程中油品的平均温度,℃;t j :油罐周围介质温度,℃;t ys :油品加热起始温度,℃;t yz :油品加热终了温度,℃;τ:油品加热时间,s ,参见表4-10(pp.180)。