橡胶模具

- 格式:ppt

- 大小:9.77 MB

- 文档页数:15

模具类别和分类方法模具是一种在工业生产中广泛应用的工具,用于制造大量产品,例如汽车零部件、电子产品外壳、塑料产品等。

模具类别和分类方法是指对模具进行划分和分类的方式和标准,可以根据不同的特性和用途进行分类,以方便选择和应用。

一、模具类别:根据模具的制造材料、用途和结构特点,可以将模具分为以下几类:1.按照制造材料分类:(1)金属模具:金属模具通常由金属材料(如铁、铝等)制成,用于制造金属产品或经过热塑性变形的非金属产品。

(2)塑料模具:塑料模具通常由塑料材料(如树脂、聚氨酯等)制成,用于制造塑料制品,如塑料壳体、注塑件等。

(3)橡胶模具:橡胶模具通常由橡胶材料制成,用于制造橡胶制品,如橡胶密封件、橡胶制动垫等。

2.按照用途分类:(1)冲压模具:冲压模具主要用于金属材料的冲压成型,可以分为单工位模、多工位模和连续模等。

(2)注塑模具:注塑模具主要用于塑料材料的注塑成型,包括冷却模具、热流道模具和多腔模具等。

(3)压铸模具:压铸模具主要用于金属材料的压铸成型,包括冷室模具和热室模具等。

3.按照结构特点分类:(1)单件模具:单件模具是指由一个模具部件组成的模具,适用于生产单一型号的产品。

(2)组合模具:组合模具是将多个模具部件组合在一起,适用于生产多种型号的产品。

(3)复合模具:复合模具是将两种或以上不同类型的模具组合在一起,适用于生产结构复杂的产品。

二、模具分类方法:1.按照应用行业分类:模具可以根据应用行业的不同进行分类,如汽车模具、电子模具、家电模具等。

这种分类方法可以根据模具所应用的行业领域来确定使用的材料和制造工艺。

2.按照加工工艺分类:模具可以根据加工工艺的不同进行分类,如冲压模具、注塑模具、压铸模具等。

这种分类方法可以根据模具所使用的加工工艺来确定其结构特点和制造要求。

3.按照产品形状分类:模具可以根据产品形状的不同进行分类,如平面模具、曲面模具、异型模具等。

这种分类方法可以根据模具所制造的产品形状来确定其结构设计和制造工艺。

xxxx纯橡胶产品模具设计技术规范1目的为规范xxxx纯橡胶产品设计(以下简称公司产品)轴套类产品模具设计,特编制本标准。

2 使用范围本规范适用于本公司轴套类产品模具设计。

3 引用标准无4 轴套类模具的组成4.1 轴套类模具由上模板、中模板、下模板、型芯、定位销、定位套、导向销、导向套、抬耳等主要部分组成。

5 流道设计要求5.1 排布流道时,应避免流道分支处与上一级流道交汇处出现尖角,应圆弧过渡。

5.2 流道排布应平衡,避免出现不对称,影响注射效果,流道壁面粗糙度小于Ra 018μm。

5.3 流道末端处,应设有冷料穴,伸出长度一般为10mm。

6 轴套类产品特点6.1按轴套组成形式,设计模具前应了解轴套类产品结构、材质、产品材料性能6.1.1 A类轴套:由内管、外管加橡胶体构成。

A类轴套(带铁骨架)一般情况下设计成上、中、下三模板结构。

例如A类轴套还包括铝骨架、尼龙骨架。

由于铝骨架、尼龙骨架刚度较小在注射时由于注射压力变形量较大,在设计时中板应设计成哈夫块结构,以避免由于骨架膨胀造成卸件困难。

6.1.2 B类轴套:内管加橡胶体构成。

B类轴套模具为方便卸件一般情况下设计为哈夫块结构。

6.1.3外管为翻边的骨架,在设计时应注意上板能将翻边压住,避免外管上下移动造成产品尺寸不合格。

例如6.2安装部位精度要求安装部位包括定位销与模板销孔定位,装配为过盈配合以保证装配性能,一般定位销尺寸比销孔尺寸大0.05mm为宜。

6.3.4模具材料及热处理一般情况下模板需经热处理调质,考虑到模具成本原因。

模板多用45#钢,硬度要求为HRC28-32度;模芯材质为P20,硬度要求为HRC33-38;开发初期单腔模具一般采用未调质的45#钢。

7 分型面的选择7.1 分型面的数目应少且为平面。

7.2不影响产品的外观质量。

在分型面处不可避免地出现飞边,因此应避免在外观光滑面上设计分型面。

7.3分型面一般不取在装饰外表面或带圆弧的转角处。

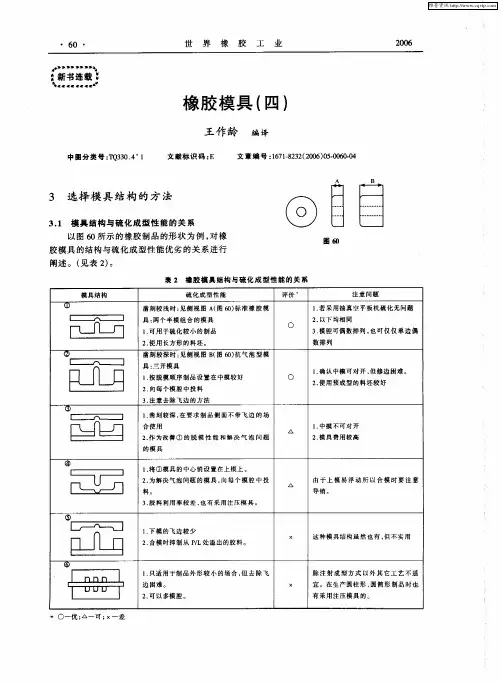

1、压制成型模具又称为普通压模。

它是将混炼过的、经加工成一定形状和称量过的半成品胶料直接放入模具中,而后送入平板硫化机中加压、加热。

胶料在加压、加热作用下硫化成型。

特点:模具结构简单,通用性强、使用面广、操作方便,故在橡胶模压制品中占有较大比例。

2、压铸成型模具又称传递式模具或挤胶法模具。

它是将混炼过的、形状简单的、限量一定的胶料或胶块半成品放入压铸模料腔中,通过压铸塞的压力挤压胶料,并使胶料通过浇注系统进入模具型腔中硫化定型。

特点:比普通压模复杂,适用于制作普通模压不能压制或勉强压制的薄壁、细长易弯曲的制品,以及形状复杂、难以加料的橡胶制品。

采用这种模具生产的制品致密性好、质量优越。

3、注射成型模具它是将预加热成塑性状态的胶料经注射模的浇注系统注入模具中定型硫化。

特点:结构复杂、适用于大型、厚壁、薄壁、形状复杂的制品。

生产效率高、质量稳定、能实现自动化生产。

4、挤出成型模具通过机头的成型模具制成各种截面形状的橡胶型材半成品,达到初步造型的目的,而后经过冷却定型输送到硫化罐内进行硫化或用作压模法所需要的预成型半成品胶料。

特点:生产效率高、质量稳定、能实现自动化生产。

常见橡胶模压模具结构特点及设计加工要求苗志军(天津市橡胶工业研究所有限公司,天津,300384)摘要:模具是现代工业生产中必需的关键工艺设备,在国际上被誉为“工业之母”。

本文首先简要介绍了模压成型、浇注成型和热塑成型三种橡胶成型工艺,然后着重介绍了填压成型模具、压注成型模具和注射成型模具的结构特点和适用情况,其中填压成型模具又分为开放式、半封闭式和封闭式三类。

最后介绍了橡胶模具设计加工中的材料要求、尺寸和公差要求、粗糙度要求及其他要求。

关键词:橡胶;模具;设计;模具是现代工业生产中必需的关键工艺设备,大至汽车、小至玩具,其制作均源于一系列大小模具,因此模具在国际上被誉为“工业之母”。

橡胶行业同样如此,大到直径数米的特种工程车轮胎,小到直径只有毫米级的打火机密封圈,其产品制作均需要有对应结构尺寸的模具来实现。

橡胶模具设计与机械加工工艺、橡胶生产工艺等密切相关。

一方面,橡胶产品是根据其使用要求的不同选择不同的胶种制作而成,不同的橡胶具有不同的性能,在成型工艺方法上又各不相同,所以在设计模具时应充分考虑橡胶产品生产工艺的要求;另一方面,橡胶模具既是一种机械加工的实体,又是橡胶产品生产成本的一项因素,所以模具设计时应考虑模具零部件的结构符合机械加工的要求,并根据产品生产量的多少选择不同的结构,在满足使用要求的前提下,尽量减少模具加工费用。

模具的材质、尺寸精度、排气方式及起落模的难易程度等会直接影响橡胶产品的质量、生产效率和操作人员的劳动强度。

同时模具材质的选择、热处理方式等制造工艺以及模具的组装质量等,又直接影响到模具的使用寿命,进而影响橡胶产品的生产成本。

因此,在模具设计时只有对橡胶产品的生产工艺、橡胶模具的基本结构形式和机械加工工艺等知识有全面的了解,才能设计出结构合理、经济适用的橡胶模具。

1、橡胶成型工艺分类根据橡胶产品的成型工艺特点,可以分为模压成型工艺、浇注成型工艺和热塑成型工艺。

其中模压成型工艺最为常见,是将半成品(混炼胶)装入模具中,通过高温高压硫化成型,常见的橡胶材料有天然橡胶、氯丁橡胶、乙丙橡胶、丁腈橡胶、丁苯橡胶、丁基橡胶、顺丁橡胶、硅胶、氟胶、氯化聚乙烯、氯磺化聚乙烯橡胶、丙烯酸酯橡胶等常用橡胶材料。

橡胶模具设计制造新工艺新技术与应用实例实用手册Prepared on 24 November 2020橡胶模具设计制造新工艺新技术与应用实例实用手册作者:编委会出版社:北方工业出版社2007年8月出版册数规格:全四卷16开精装定价:¥998元优惠价:¥450元详细目录第一篇橡胶模具设计概论第一章橡胶模具概述第二章橡胶模具设计基础第三章橡胶模具设计方法第二篇橡胶压制成形模具设计第一章压制成形模具第二章压制模具与压机的关系第三章橡胶压制成形模具的设计第三篇橡胶压铸成形模具设计第一章压铸成形基本原理第二章压铸成形模具结构与应用第三章压铸成形模具的设计第四章压铸成形模具的工艺要求第五章典型结构第四篇橡胶注压(注射)成形模具设计第一章概述第二章橡胶注压硫化的基本原理第三章注压设备及工艺条件第四章注压模具与注压机的关系第五章注压硫化模具的设计第五篇橡胶压出成形模具设计第一章概述第二章压出工艺对设备的要求第三章压出成形(口型)模具的设计第四章口型模安装与调试第五章口型膜的典型结构第六篇橡胶模具典型结构与标准化设计第一章各种橡胶制品模具结构示例第二章橡胶模具的标准化设计资料第三章新型、特殊橡胶模具结构第七篇橡胶模具制造新工艺新技术第一章概述第二章模具加工方法的选择第三章模具的工艺要求第四章模具材料及其热处理第五章数控加工技术第六章cAM技术第七章特种加工技术第八章模具表面处理技术第九章模具的装配和检验第十章典型模具零件加工第八篇橡胶模具使用管理与实践经验第一章模具使用与管理第二章实践与经验第九篇橡胶模具设计应用实例第一章 O形橡胶密封圈模具设计第二章其他类型橡胶密封制品模具设计第三章囊套类橡胶制品模具设计第四章轴、管类橡胶制品模具设计第五章嵌件类像胶制品模具设计第六章其他类橡胶制品模具设计第七章橡胶模具的辅助工装设计第十篇橡胶模具相关标准规范。