一次性 PP 饮水杯的工艺设计

- 格式:pdf

- 大小:438.85 KB

- 文档页数:20

目录1 塑件的成型工艺分析 (3)1.1 塑件的原材料分析 (3)1.2 塑料件的尺寸分析 (3)1.3 塑件表面质量分析 (3)1.4 塑件结构工艺性分析 (4)1.5 成形工艺参数、工艺卡 (4)1.5.1 塑件的体积及质量 (4)1.5.2 选用注射机 (4)1.5.3 塑件注射成型工艺参数 (5)2 模具结构方案的确定 (6)2.1 型腔数目的确定 (6)2.2 分型面的选择 (7)2.3 浇注系统的设计 (8)2.3.1主流道的设计 (8)2.3.2 浇口的设计 (9)2.4 侧向抽芯系统设计 (10)2.4.1 侧向分型抽芯距的确定 (10)2.4.2 侧向分型抽芯力的计算 (10)2.4.3 斜导柱的设计 (11)2.4.4 斜导柱的材料及安装配合 (11)2.5 推出机构设计 (12)2.5.1 设计原则 (12)2.5.2 推杆材料 (12)2.5.3 推杆的形式 (12)2.5.4 推杆的导向 (13)2.5.5 推杆的复位 (13)2.6 标准模架的选择 (13)2.7 排气温控系统设计 (14)3 成型零件工作尺寸的计算 (14)3.1 成型零部件的磨损 (15)3.2 成型零部件的制造误差 (15)3.3 塑件的基本尺寸计算 (15)3.3.2 型腔深度 (15)3.3.3 型芯高度 (15)3.3.4 壁厚 (16)3.3.5 圆角 (16)3.3.6 柄长 (16)4 注射机有关工艺参数的校核 (17)4.1 注射量的校核 (17)4.2 注射压力的校核 (17)4.3 锁模力的校核 (17)4.4 装模部分有关尺寸的校核 (18)4.4.1 模具闭合高度的校核 (18)4.4.2 模具安装部分的校核 (18)4.4.3 模具开模行程的校核 (18)4.4.4 顶出部分的校核 (18)1、塑件的成型工艺分析1.1 塑件的原材料分析塑件原材料为PP 中文名: 聚丙烯表1.1 塑件的原材料分析结论:干燥处理:如果储存适当则不需要干燥处理。

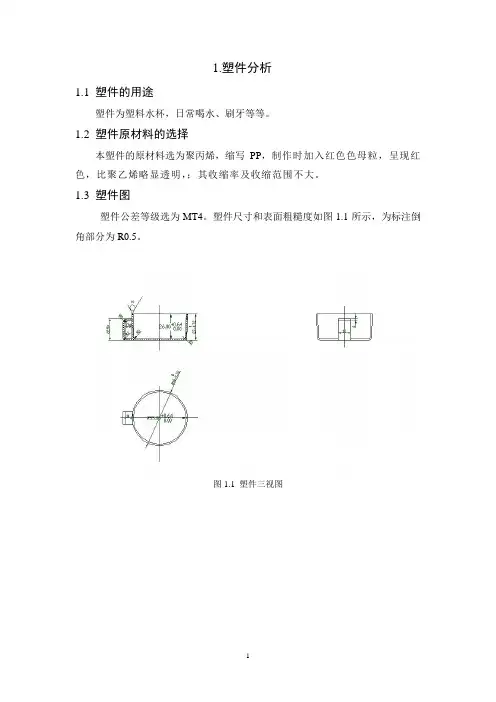

1.塑件分析1.1 塑件的用途塑件为塑料水杯,日常喝水、刷牙等等。

1.2 塑件原材料的选择本塑件的原材料选为聚丙烯,缩写PP,制作时加入红色色母粒,呈现红色,比聚乙烯略显透明,;其收缩率及收缩范围不大。

1.3 塑件图塑件公差等级选为MT4。

塑件尺寸和表面粗糙度如图1.1所示,为标注倒角部分为R0.5。

图1.1 塑件三视图2. 塑件材料的成型特性与工艺参数2.1 塑件材料的性能参数表2.1 PP主要性能参数2.2塑件材料的成型工艺参数表2.2 PP成型工艺参数工艺参数料筒温度/℃后部160-180 中部180-200 前部200-230喷嘴温度/℃180-190 模具温度/℃20-60 注射压力/MPa 70-100 螺杆转速/(r·min-1) 70-803.注射机的选择3.1 注射机初步选择由计算得到塑件的体积为V=97.1cm 3,注塑件为一模两腔,则其注塑体积大约为V 1=V×2×1.5/α=364.1cm 3 ,其中α=0.85。

选择SZ-400/1600型卧式注射机,主要参数如表3.1所示。

表3.1 注射机的主要参数3.2 注射机参数的校核3.2.1 锁模力的校核塑件在分型面上的投影面积为2×Л/4×30×30=122cm 2 分流道及浇口在分型面上的投影面积为2×94=188mm 2塑件和浇注系统在分型面上的投影面积为1413.7+188=122cm 2 ,计算型腔内塑料熔体的P i×k=56.7MPa (3-1) 式中: P i —注射压力;K —熔体流经喷嘴和浇注系统时的压力损耗系数,取值为1/3; 按照下式校核注射机锁模力p qF ⋅⨯1.0 (3-2)式中: F —塑件加浇注系统在分型面上的投影面积; q —型腔内塑料熔体的单位面积压力;P —注射机额定锁模力。

F ×q ×0.1=0.1×122×56.7=688KN <1600KN 故锁模力符合要求 3.2.2 注射机最大注射量的校核前面计算的注塑体积大约为194.2cm 3,而最大注射量为416cm 3能保证制品成型,故最大注射量符合要求。

一次性使用水杯的制作流程简介一次性使用水杯是一种方便、卫生的饮品容器,广泛应用于快餐店、咖啡厅、餐饮业等场所。

本文将介绍一次性使用水杯的制作流程,包括原材料准备、制杯机操作流程和质量检查。

原材料准备1.塑料颗粒:选择符合相关标准的食品级塑料颗粒,如聚丙烯(PP)。

2.染料(可选):根据客户需求,选择适当的染料添加到塑料颗粒中,以提供多种颜色的水杯选择。

3.防滑涂层(可选):如果需要增加水杯的防滑性能,可以准备适合的防滑涂层材料。

制杯机操作流程1.塑料颗粒预热:将所需的塑料颗粒放入制杯机的料仓中,并通过预设的温度和时间对其进行预热,使其变得更易于成型。

2.下料和混合:打开制杯机的下料门,让预热后的塑料颗粒进入模具中。

如需添加染料或防滑涂层,则在此步骤中将其加入模具中,并通过制杯机的搅拌装置进行混合。

3.冷却和定型:一旦塑料颗粒充分混合后,在制杯机中启动冷却装置,以快速降温和定型。

4.脱模:待水杯冷却完全后,打开制杯机的脱模装置,将制成的水杯从模具中取出。

质量检查1.外观检查:对每个制作完成的水杯进行外观检查,确认其表面平整、无明显瑕疵或损坏。

2.尺寸检查:使用专用工具测量水杯的高度、底部直径和顶部直径,确保其符合标准尺寸要求。

3.功能性检查:随机从生产批次中抽取一定数量的水杯,进行功能性测试,如检查杯底是否密封良好、杯耳是否牢固等。

4.抽查质量:定期抽查已生产的一次性使用水杯,进行产品质量检查,以确保质量的一致性。

总结本文介绍了一次性使用水杯的制作流程,包括原材料准备、制杯机操作流程和质量检查。

制作一次性使用水杯需要选择适合的塑料颗粒、染料和防滑涂层,并通过制杯机进行预热、下料和混合、冷却和定型,最后进行质量检查以确保产品质量。

聚丙烯(PP)水杯注塑模设计摘要:本文对水杯的技术要求和工艺结构进行了分析,确定了工艺方案及模具形式。

而且对水杯进行了相关数据的分析与计算, 根据分析结果选注塑机和注塑工艺,从而确定聚丙烯水杯设计思路及方案,最后在设计过程中运用Pro/E、Auto CAD 软件进行注塑模结构设计与计算并绘制出模具总装图以及部分非标准图形。

从而得出完整的理论设计结果,为今后工程设计打下了基础。

关键词:聚丙烯水杯,塑模,设计, 型芯, 型腔Design of Injection Mold of Polypropylene Cup Abstract: This paper analyzes the technological requirements and the technical structures of polypropylene cup to determine the technical solution and the mold styles. This paper also analyzes and calculates the relevant data of the cup, and whereupon selects the injection machine and injection technique, determines the design idea, makes the general drawing of mold, and some non-standard drawings with Pro/E and AutoCAD, to obtain the final theoretical design. The design lays a foundation for future design.Key words: polypropylene cup, plastic mold, design, core, cavity目录1. 聚丙烯(PP)水杯的工艺分析 (2)1.1. 塑件的工艺性分析 (2)1.2. 收缩率 (3)1.3. 塑件壁厚 (3)1.4. 塑件尺寸精度和表面粗糙度 (4)1.5. 脱模斜度 (4)2. 注塑机的选用 (5)2.1. 喷嘴尺寸 (6)2.2. 定位环尺寸 (6)2.3. 模具厚度 (7)2.4. 模具的长度与宽度 (7)3. 注射模设计步骤 (8)3.1. 塑件成型方案的确定 (8)3.2. 型腔数目的确定 (8)3.3. 成型零部件的设计计算 (9)3.4. 浇注系统设计 (12)3.4.1. 主流道的设计 (12)3.4.2. 浇口的设计 (14)3.5. 模具温度调节系统 (15)3.5.1. 温度调节对塑件质量的影响 (15)3.5.2. 温度调节对生产力的影响 (15)3.6. 合模导向和定位机构 (16)3.7. 紧固系统设计 (18)3.8. 侧向抽芯系统设计 (18)3.8.1. 侧向分型抽芯距的确定 (19)3.8.2. 侧向分型抽芯力的计算 (19)3.8.3. 斜导柱的设计 (19)3.8.4. 斜导柱侧向分型抽芯的应用形式 (21)3.9. 顶出机构 (21)3.10. 推出脱模机构 (21)3.11. 标准模架的选取 (23)3.12. 排气系统设计 (23)3.13. 注塑机参数的校核 (24)3.13.1. 开模行程的校核 (24)3.13.2. 注射量的校核 (25)3.13.3. 锁模力的校核 (25)4. 模具图 (26)5. 模具总装图 (27)1.聚丙烯(PP)水杯的工艺分析1.1. 塑件的工艺性分析聚丙烯(PP)水杯是我们日常生活所必须的用品,是装水的良好用具。

毕业论文(2013届)题目:姓名:学号: ********* 系部:数控技术系班级: 08高职数控*班指导教师:2013年4月塑料水杯的加工方法摘要:此次毕业设计塑料水杯过程中分析了塑料水杯零件的塑料工艺,介绍了塑料PP的成形工艺特点,采取了最佳的成型方案,同时,详细地分析了模具结构与计算。

最后还对模具的成型零件进行了加工工艺的分析和设备的校核. 着重说明了一副注射模的一般流程,即注射成型的分析、注射机的选择及相关参数校核、模具的结构设计、注射模具设计的有关计的设计既是重点又是难点,主要包括成型位置的及分型面的选算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等。

其中模具结构的选择,模具型腔数的确定及型腔的排列和流道选择和浇口位置的确定,模具工作零件的结构设计,推出机构的设计,温度调节系统的设计,模架的选用,模具的装配等。

关键词:塑料水杯 PP 注射模模具结构一、塑件品种的选择及其性能1.零件图,如图1所示:图12.材料的选用及性能分析经过对水杯的用性能进行分析,最终选定PP作为制件的材料。

PP是一种由丙烯聚合而制得的热塑性树脂,是一种半结晶性材料。

它比PE要更坚硬并且有更高的熔点。

由于均聚物型的PP温度高于0℃以上时非常脆,因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。

共聚物型的PP材料有较低的热扭曲温度(100℃)、低透明度、低光泽度、低刚性,但是有更强的抗冲击强度。

PP的强度随着乙烯含量的增加而增大。

PP的维卡软化温度为150℃。

由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。

PP不存在环境应力开裂问题。

通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。

由于结晶,PP的收缩率相当高,一般为1.8~2.5%。

并且收缩率的方向均匀性比PE-HD等材料要好得多。

加入30%的玻璃添加剂可以使收缩率降到0.7%。

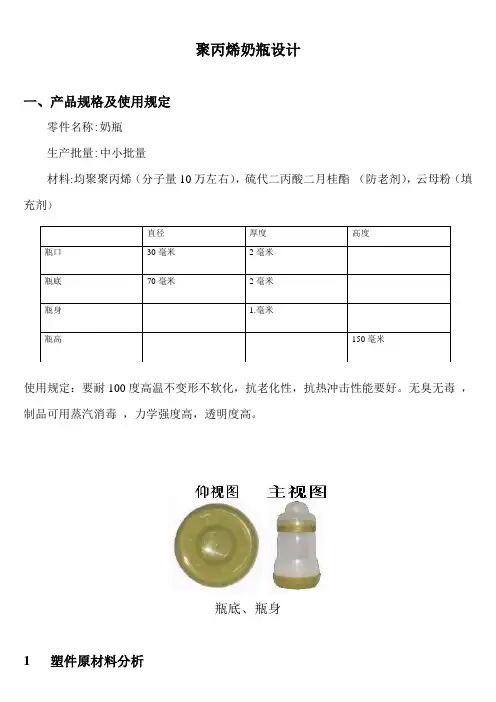

聚丙烯奶瓶设计一、产品规格及使用规定零件名称:奶瓶生产批量:中小批量材料:均聚聚丙烯(分子量10万左右),硫代二丙酸二月桂酯(防老剂),云母粉(填充剂)使用规定:要耐100度高温不变形不软化,抗老化性,抗热冲击性能要好。

无臭无毒,制品可用蒸汽消毒,力学强度高,透明度高。

瓶底、瓶身1 塑件原材料分析直径厚度高度瓶口30毫米2毫米瓶底70毫米2毫米瓶身 1.毫米瓶高150毫米配方构成(质量份)均聚聚丙烯74硫代二丙酸二月桂酯 6云母粉20硫代二丙酸二月桂酯:白色粉末或鳞片状物。

密度0.915,熔点39~40℃。

可作为聚乙烯、聚丙烯、ABS树脂、聚氯乙烯等辅助抗氧剂。

有不污染、不着色、高温加工时不分解特点。

构造式:C12H25OCOCH2CH2SCH2CH2OCOC12H25云母粉:减少制品收缩率、曲翘度和弯曲度;提高制品力学性能、耐热性、绝缘性和化学稳定性。

改性云母与PP 存在明显协同增强效应,能有效提PP拉伸强度、冲击强度、弯曲强度、模量、硬度和热变形温度。

原料加工前都要进行干燥解决,保证没有水分和挥发性物质存在,云母粉要除杂质。

2、塑件构造工艺特点分析注塑机选用:对注塑机选用没有特殊规定。

由于PP具备高结晶性,需采用注射压力较高及可多段控制电脑注塑机。

干燥解决:如果储存恰当则不需要干燥解决。

模具温度:模具温度45-70℃, 型芯温度比型腔温度低5℃以上。

注射压力:采用较高注射压力和保压压力(约为注射压力80%)。

大概在全行程95%时转保压,用较长保压时间。

注射速度:为减少内应力及变形,应选取高速注射, 较高模温。

道和浇口:流道直径4-7mm ,针形浇口长度1-1.5mm ,直径可小至0.7mm 。

边形浇口长度越短越好,约为0.7mm ,深度为壁厚一半,宽度为壁厚两倍,并随模腔内熔流长度逐肯增长。

模具必要有良好排气性,排气孔深0.025mm-0.038mm ,厚1.5mm ,要避免收缩痕,就要用大而圆注口及圆形流道,加强筋厚度要小(例如是壁厚50-60%)。

PP塑料杯模具课程设计一、课程目标知识目标:1. 学生能理解并掌握PP塑料的特性、制作过程及应用场景。

2. 学生能了解并描述模具设计的基本原理及流程。

3. 学生能掌握PP塑料杯模具设计的要点及注意事项。

技能目标:1. 学生能运用CAD软件进行PP塑料杯模具的设计。

2. 学生能运用3D打印等技术制作出符合要求的PP塑料杯模具。

3. 学生能在团队协作中发挥自己的专长,共同完成PP塑料杯模具的设计与制作。

情感态度价值观目标:1. 学生能培养对塑料材料及模具设计的兴趣,提高创新意识和实践能力。

2. 学生能在课程学习中树立环保意识,关注可持续发展。

3. 学生能在团队协作中学会沟通、交流,培养合作精神和集体荣誉感。

课程性质:本课程为实践性课程,注重学生动手操作能力和团队协作能力的培养。

学生特点:学生具备一定的计算机操作能力和创新意识,对新鲜事物充满好奇心。

教学要求:结合学生特点,注重理论与实践相结合,充分调动学生的主观能动性,培养学生的创新精神和实践能力。

在教学过程中,将课程目标分解为具体的学习成果,以便于教学设计和评估。

二、教学内容1. PP塑料的基本特性:讲解PP塑料的物理性能、化学性能、加工性能等,结合教材相关章节,使学生了解PP塑料的适用范围和优势。

2. 模具设计基本原理:介绍模具设计的基本概念、原理和方法,以教材中模具设计章节为基础,引导学生掌握模具设计的基本流程。

3. PP塑料杯模具设计要点:分析PP塑料杯的结构特点,讲解模具设计中的关键参数和注意事项,结合教材实例,让学生掌握模具设计技巧。

4. CAD软件应用:教授CAD软件的基本操作方法,指导学生运用CAD软件进行PP塑料杯模具的设计,与教材中CAD应用章节相结合,提高学生的实际操作能力。

5. 3D打印技术:介绍3D打印技术的基本原理及其在模具制作中的应用,结合教材相关章节,让学生了解并掌握3D打印技术在模具制造中的优势。

6. 团队协作与沟通:通过分组教学,培养学生团队协作精神和沟通能力,结合教材中项目实践章节,让学生在实际操作中学会协作与沟通。

![水杯模具设计说明书[1]](https://uimg.taocdn.com/136b7bfe3169a4517623a30c.webp)

本设计实例为一塑料水杯,如图(1)所示。

材料为PP,塑件为倾斜壁不需脱模斜度;塑件的质量要求是不允许有裂纹和变形缺陷,大批量生产。

图(1)塑料水杯1、塑件的分析(1)外形的尺寸该塑件为圆形,壁厚为3mm,无孔,结构较简单,适合于注射成型。

(2)精度等级零件图中重要的尺寸有φ80±0.5、Φ74±0.5、125±1、110±1、12±0.2、φ60±0.5、φ54±0.5、5±0.2、R100、R103,对照附表C、附表B(GB/T14486—1993),知道这些尺寸的公差等级在2级以上,为高精度等级,圆角R1、R2属一般精度等级。

2、PP的性能分析(1)使用性能密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆,不耐磨易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件、盆、桶、家具、薄膜、编织袋、瓶盖、汽车保险杠等。

(2)成型性能1)结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解。

2)流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

3)冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形。

4)塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。

3、初步选定注射机(1)注射量的计算通过计算得塑件体积:V塑=81.125cm3(2)本模采用一模四腔结构,如图(2)所示。

为了保证四个型腔同时进料,考虑采用平衡式的浇注系统,浇注系统的凝料可根据经验按照塑件体积的0.2~1倍来估算,这里取0.2倍,故一次注入模具型腔塑料熔体的总体积(即浇注系统的凝料和塑件体积之和)为V总=V塑(1+0.2)×4=81.125×1.2×4cm3=389.4cm3图(2)型腔布置形式(3)选择注射机每一次注入模具型腔的塑料总体积V总=389.4cm3,注射机V机=V总/0.8=389.4/0.8=486.75cm3,查表2.24初选定注射机型号为XS—ZY—1000,其主要技术参数见表1.1.表1.1 注射机主要技术参数理论注射量/cm3 1000 最大模具厚度/mm 700螺杆直径/mm 85 最小模具厚度/mm 300注射压力/MPa 121 模具定位孔直径/mm 150锁模力/KN 4500 喷嘴球半径/mm 18拉杆内间距/mm 650×550 喷嘴口孔径/mm 7.5最大开模行程/mm 700(4)注射机的相关参数校核1)注射压力校核一般塑件的成型压力在70~150MPa范围内,该注射机的公称注射压力P公=121MPa,所以注射压力合格。

一次性塑料杯的塑料热成型模具设计与实现摘要:热成型加工是把热塑性塑料片加工成各种制品的加工方法之一。

此文以一次性塑料杯的热成型加工过程为例,具体介绍了差压成型之真空成型模具的结构。

关键词:塑料热成型加工设计模具结构塑料热成型方法都是以真空、气压或机械压力三种方法为基础加以组合或改进而成的,一般可分为模压成型、差压成型。

模压成型是利用外加机械压力或自重,将片材制成各种制品的成型方法;差压成型是在气体差压的作用下,使加热至软的塑料片材紧贴模面,冷却后制成各种制品的成型方法。

差压成型又可分为真空成型和气压成型,这里着重介绍差压成型之真空成型模具的结构。

下面是某企业需要大批量生产一次性塑料杯,要求设计一套该塑件的成型模具,使制得的塑件具有足够的强度,外表美观,表面无瑕疵,性能稳定,质量可靠。

通过本项目,完成热塑性材料热成型工艺性能的分析。

其中一款产品如图所示:技术要求:1.材料:聚丙烯(PP);2.杯壁厚0.3—0.6MM;3.未注圆角半径0.5—1MM;4.塑件外观透明、光滑。

图1 一次性塑料杯案例分析:该产品是一款薄壁塑料制品,使用的材料聚丙烯(PP)具有良好的透明性,熔融流动性好,且产品结构简单,壁厚无严格要求,因此适宜用中空吹塑或真空成型等热成型方法生产。

一、真空成型工艺特点真空成型也常称为吸塑成型,广泛用于塑料包装、灯饰、装饰等行业。

主要原理是将平展的热塑性塑料板材或片材夹持在模具上,采用辐射加热器加热变软后,采用真空泵把板(片)材和模具间的空气抽走,从而使板材吸附于模具表面,冷却后成型,最后借助压缩空气使塑件从模具中脱出。

真空成型的优点是:模具结构简单,只需制作凸模或凹模中一个即可,制造成本低,制品形状清晰;所用的设备不复杂,能生产大、薄、深的塑件;生产效率高,并可观察塑件的成形过程。

不足之处是:制成的塑件壁厚不均匀,特别是模具上的凸凹部位;如果模具的凹凸形状变化较大且相距较近,以及凸模拐角处为锐角时,在制品上易出现皱褶;由于真空成型压力较小,因而不能成形厚壁塑件;真空成型后,塑件在周边要进行修整。