10-十字板剪切试验成果图

- 格式:xls

- 大小:56.51 KB

- 文档页数:4

八、十字板剪切试验1. 试验的目的及意义通过十字板剪切试验,了解电测十字板的构造,掌握试验的操作步骤及技术要求,采用实验数据得到原状土和重塑土的不排水抗剪强度u C 和'u C ,并计算地基土的灵敏度t S 。

2. 试验的适用范围十字板剪切试验只适用于测定饱和软粘性土的抗剪强度,对于具有薄层粉砂、粉土夹层的软粘性土定结果往往偏大,而且成果比较分敢;它对于含有砂层、砾石、贝壳、树根及其他未分解有机质的土层是不适用的。

3. 试验的基本原理在钻孔中某深度的软粘土中插入规定形状和尺寸的十字板头,施加扭转力矩,将土体剪切破坏,测定土体抵抗扭损的最大力矩,根据力矩平衡条件,通过换算得到土体不排水抗剪强度Cu 值(假定φ=0)。

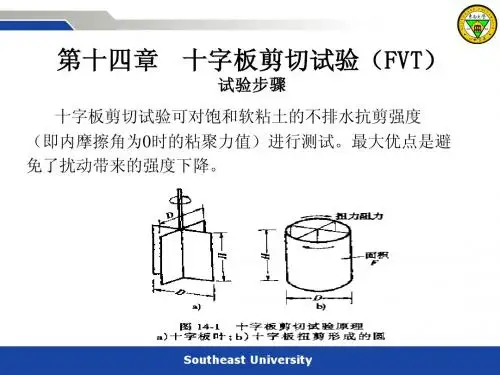

十字板头旋转过程中假设在土体中产生—个高度为H(十字板的高度)、直径为D(十字板头的直径)的圆柱状剪损面,如右图;并假定该剪损面的侧面和上、下底面上土的抗剪强度都相等。

在剪损过程中,土体产生的最大抵抗力矩M 由圆柱侧表面的抵抗力矩M1和圆柱上下面的抵抗力矩M2两部分组成。

即M =M1十M2。

其中:式中,uC —— 十字板抗剪强度;D —— 十字板头直径; H —— 十字板头高度。

4.试验仪器及制样工具十字板剪切试验所需仪器设备包括:十字板头、钻杆、贯入系统以及测力与记录等试验仪器。

实习中采用的设备如下:十字板头:矩形,高度为10公分,直径为5公分,高径比为2。

贯入系统:手摇链条式贯入机。

测力装置:电阻应变式扭力传感器(试验前需率定)。

记录仪:与电阻应变式测力装置配套的记录仪(LMC-D310型)。

5.试验步骤第一部分,准备工作:(1)、安装手摇链条式贯入机。

(2)、将电测式扭力传感器安装在钻杆上,将连接导线依次穿入空心钻杆,钻杆排放整齐备用。

(3)、将带有扭力传感器的转杆安装在贯入机架上,然后将十字板头和扭力传感器相连接,穿过贯入机架的定位孔。

第二部分,试验阶段:(1)、将传压板安装于链条和钻杆上的固定销之间,转动贯入手轮将十字板头徐徐压入土中,贯入深度可通过钻杆的数量和贯入机架上的刻度来计算。

十字板剪切试验简介十字板剪切试验是一种常用的材料试验方法,主要用于评估材料的剪切性能。

该试验通过施加剪切力,在材料断裂前后测量其剪切应变和剪切应力,从而得出材料的剪切模量、极限剪切强度等参数。

本文将介绍十字板剪切试验的原理、实施步骤和数据分析方法。

原理十字板剪切试验使用一种称为十字板(shear test fixture)的装置来施加剪切力。

该装置通常包括一对夹具,材料被夹在夹具之间,施加的力使材料发生剪切变形。

通过在剪切试验中测量应变和应力,可以推导出材料的力学性能。

实施步骤1.样品准备:首先,准备试样,根据需要的尺寸和形状进行切割或制备。

2.安装样品:将试样夹在十字板装置的夹具之间,确保夹具均匀施加力。

3.施加力:通过机械装置或手动操作,在试样上施加剪切力,并同时记录施加的力大小。

4.测量应变和应力:使用应变计等传感器测量试样的应变,同时测量力的大小以计算应力。

5.记录数据:在试验过程中,要定期记录应变、应力和时间,以便后续分析。

6.分析数据:使用得到的数据,计算剪切模量、极限剪切强度等参数,评估材料的剪切性能。

数据分析方法在十字板剪切试验中,常用的数据分析方法包括:1.计算剪切模量:通过斜率方法或应变能方法计算材料的剪切模量。

2.确定极限剪切强度:在应力-应变曲线上找到最高点,即可确定材料的极限剪切强度。

3.绘制剪切应力-应变曲线:将应力与应变的关系绘制成曲线,直观展示材料的剪切性能。

结论通过十字板剪切试验,可以全面评估材料的剪切性能,为工程设计和材料选择提供重要参考。

本文介绍了十字板剪切试验的原理、实施步骤和数据分析方法,希望可以帮助读者更加深入了解这一常用的材料试验方法。

![十字板剪切试验原理及技术讲义(22页,图文丰富)[详细]](https://uimg.taocdn.com/c7dfced4f5335a8103d220a7.webp)

十字板剪切试验引言十字板剪切试验是一种常用的力学测试方法,用于评估材料的剪切强度和剪切模量。

该试验通常在材料力学性能测试中广泛应用,包括金属、塑料、木材等各种材料。

本文将介绍十字板剪切试验的基本原理、试验设备和操作步骤,并解读试验结果的意义。

基本原理十字板剪切试验是通过施加垂直于十字板上方的剪切力来测试材料的强度和刚度。

该试验基于以下原理: - 剪切力的作用:垂直于十字板剪切面的剪切力会导致材料在剪切面上发生相对滑移; - 应变测量:在施加剪切力的过程中,可以通过对试样两侧的位移进行测量,计算得出剪应变; - 剪切强度和剪切模量:剪切强度表示材料在剪切应力下发生破坏的能力,剪切模量表示材料在剪切力下的刚度。

试验设备进行十字板剪切试验所需的主要设备包括:1. 十字板样品:可以是金属、塑料或其他材料制成的标准样品,形状为正方形;2. 剪切试验机:根据要求选择合适的试验机,具备可靠的控制系统和数据采集功能;3. 测试夹具:用于固定十字板样品并施加剪切力。

操作步骤进行十字板剪切试验的操作步骤如下: 1. 准备样品:选择合适的十字板样品,确保其尺寸符合规定要求,清洁样品表面以去除杂质; 2. 安装样品:将样品固定在剪切试验机的测试夹具中,确保样品位于剪切平面上; 3. 设置试验参数:根据试验要求,设置剪切速度、加载方式和采样频率等试验参数;4. 施加剪切力:启动试验机,逐渐施加剪切力,记录加载过程中试样的变形情况;5. 停止试验:当试样发生破坏或达到一定的变形时,停止加载,并记录下此时的剪切力; 6. 数据处理:根据采集的数据计算剪应变、剪切强度和剪切模量等试验结果。

试验结果分析根据十字板剪切试验得到的试验结果,可以进行以下分析和评估: 1. 温度和湿度对材料性能的影响:通过对不同环境条件下的试验进行比较,评估温度和湿度对剪切强度和剪切模量的影响; 2. 材料性能的评估:根据试验结果计算剪切强度和剪切模量,评估材料在剪应力下的性能表现; 3. 结构设计的参考:根据试验结果,对材料的使用和结构设计提出建议,以提高材料的剪切性能。

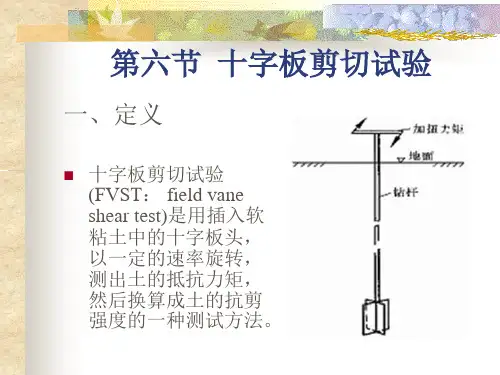

(五)十字板剪切试验(VST)十字板剪切试验于1928年在瑞士奥尔桑(J〃Olsson)首先提出。

在我国于1954年开始使用十字板剪切试验以来,在沿海软土地区被广泛使用。

十字板剪切试验是快速测定饱和软粘土层快剪强度的一种简易而可靠的原位测试方法。

这种方法侧得的抗剪强度值,相当于试验深度处天然土层的不排水抗剪强度,在理论上它相当于三轴不排水剪的总强度,或无侧限抗压强度的一半(ϕ=0)。

由于十字板剪切试验不需采取土样,特别对于难以取样的灵敏性高的粘性土,它可以在现场基本保持天然应力状态下进行扭剪。

长期以来十字板剪切试验被认为是一种较为有效的、可靠的现场测试方法,与钻探取样室内试验相比,土体的扰动较小,而且试验简便。

但在有些情况下已发现十字板剪切试验所测得的抗剪强度在地基不排水稳定分析中偏于不安全,对于不均匀土层,特别是夹有薄层粉细砂或粉土的软粘性土,十字板剪切试验会有较大的误差。

因此将十字板抗剪强度直接用于工程实践中,要考虑到一些影响因素。

1.十字板剪切试验的基本技术要求(1)十字板尺寸:常用的十字板尺寸十字板尺寸表8-33为矩形,高径比(H/D为2)。

国外使用的Array十字板尺寸与国内常用的十字板尺寸不同,见表8-33。

(2)对于钻孔十字板剪切试验,十字板插入孔底以下的深度应大于5倍钻孔径,以保证十字板能在不扰动土中进行剪切试验。

(3)十字板插入土中与开始扭剪的间歇时间应小于5min。

因为插入时产生的超孔隙水压力的消散,会使侧向有效应力增长。

拖斯坦桑(Torstensson(1977))发现间歇时间为1h和7d的,试验所得不排水抗剪强度比间歇时间为5min的,约分别增长9%和19%。

(4)扭剪速率也应很好控制。

剪切速率过慢,由于排水导致强大增长。

剪切速率过快,对饱和软粘性土由于粘滞效应也使强度增长。

一般应控制扭剪速率为1。

~2。

/10s,并以此作为统一的标准速率,以便能在不排水条件下进行剪切试验。