c6140普通卧式车床数控化改造之横向进给系统(X)轴设计

- 格式:doc

- 大小:338.04 KB

- 文档页数:14

毕业设计任务书毕业设计题目:经济型C6140车床数控改造内容和要求:内容:司服进给系统的校核计算和微机数控系统硬件电路设计,完成普通C6140车床的数控化改造及相关图纸。

技术要求:利用微机对纵、横向进给系统进行开环控制,纵向(Z向)脉冲当量为0.01mm/脉冲,横向(X向)脉冲当量为0.005mm/脉冲,驱动采用步进电机,传动系统采用滚珠丝杠,刀架采用自动转位刀架。

工作质量要求:方案设计合理,理论计算准确,结构设计合理,图纸图面清楚,投影正确,标注完整,设计及绘图过程符合国家要求等。

软硬件条件:个人计算机;参考书;AutoCAD(或其他绘图条件)指导教师(签字):年月日机床作为机械制造业的重要基础装备,它的发展一直引起人们的关注,由于计算机技术的兴起,促使机床的控制信息出现了质的突破,导致了应用数字化技术进行柔性自动化控制的新一代机床-数控机床的诞生和发展。

计算机的出现和应用,为人类提供了实现机械加工工艺过程自动化的理想手段。

用经济型数控系统改造普通机床,在投资少的情况下,使其既能满足加工的需要,又能提高机床的自动化程度,比较符合我国的国情。

到目前为止,已有很多厂家生产经济型数控系统。

可以预料,今后,机床的经济型数控化改造将迅速发展和普及。

关键词:机床, 数控机床, 伺服进给系统, 单片机1.前言 (1)1.1 概述 (1)1.2 数控机床和数控技术 (1)1.3 数控机床的特点 (2)1.4 数控机床的发展 (3)2.总体方案的设计 (4)2.1 设计任务与要求 (4)2.1.1 课程设计的目的 (4)2.1.2 课程设计的主要技术参数 (4)2.2.3 课程设计的内容 (5)2.2.4 课程设计的要求 (5)2.2.5 课程设计的图纸 (5)2.2 总体方案的设计 (5)2.2.1 数控系统运动方式的确定 (5)2.2.2 伺服进给系统的改造设计 (6)2.2.3 数控系统的硬件电路设计 (6)3.伺服进给系统的计算 (8)3.1 确定系统脉冲当量 (8)3.2 切削力的计算 (8)3.2.1 纵车外圆 (8)3.2.2 横切端面 (8)3.3 滚珠丝杠螺母副的计算与选型 (9)3.3.1 纵向进给丝杠 (9)3.3.2 横向进给丝杠......................................... .11 3.3.3 纵向和横向滚珠丝杠螺母副几何参数..................... .143.4 齿轮传动比计算 ........................................ .15 3.4.1 纵向进给齿轮箱传动计算 .............................. .15 3.4.2 横向进给齿轮箱传动计算 .............................. .15 3.5 步进电动机的计算和选型 ................................ .16 3.5.1 纵向进给步进电动机计算 .............................. .16 3.5.2 横向进给步进电动机的计算和选型 ...................... .20 4.微机数控系统硬件电路设计............................... .21 4.1 微机控制系统硬件的选择 ................................ .21 4.2 8255A可编程并行I/O口扩展芯片......................... .23 4.3 8255端口的寻址........................................ .26 4.4 可编程键盘,显示器接口—Intel8279 ..................... .27 4.5 部分硬件接口电路及辅助电路设计 ........................ .28 4.6 数控系统软件设计 ...................................... .30 结论 ................................................... ..32 致谢 .................................................... .33 参考文献 .................................................. .34 附件 .. (35)1 前言1.1 概述整个人类社会的文明史,就是制造技术不断演变和发展的历史。

各专业全套优秀毕业设计图纸西安工业大学机电一体化课程设计CA6140横向进给系统的数控化改造学生:学号:110209专业:机械设计制造及其自动化日期:2014.7.1摘要目前大多数企业还有数量众多,而且还有较长使用寿命的普通机床,由于普通机床加工精度相对较低,不能批量生产,生产的自动化程度不高,生产自适性差,但考虑投资成本,产业的连续性和转型周期,又不能马上淘汰。

而把普通机床改装成数控机床不失为一条投资少,提升产品加工精度及质量,提高生产效率的捷径,使企业提升竞争力,在我国成为机械制造强国的进程中占有一席之地。

数控机床的优点:具有高度柔性,加工精度高,产品质量稳定、可靠,生产效率高,可加工形状复杂的零件,改善劳动条件,有利于生产管理和机械加工自动化的发展。

在数控机床上加工零件,主要取决于加工程序,它与普通机床不同,不必制造、更换许多工具、夹具,不需要经常调整机床。

因此,数控机床适用于零件频繁更换的场合。

也就是适合单件、小批生产及新产品的开发,缩短了生产准备周期,节省了大量工艺设备的费用。

目前机床数控化改造的市场在我国有很大发展空间,用普通机床加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、国内市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展,所以必须大力提高机床的数控化率。

本文以车床的数控改造为例,介绍了机床数控改造的方法,包括其结构的改造设计,性能以及最后改造方案的确定。

关键字:机床,数控化,改造一、总体改造方案的确定1.CA6140普通车床简介车床基本组成如下图所示:2.改造内容及要求本课程设计要求在熟悉CA6140进给机构的基础上,对其进行数控化改造,使机床适应小批量、多品种、复杂零件的加工,由此不但可以提高加工精度和生产率,而且成本低、周期短。

具体要求如下:(1)在综合考虑资金投入、车窗性能的基础上,将普通车床的横向进给轴进行数控化改造,确定系统改造方案;(2)按照系统改造方案,应用提供的设计参数,选择、校核驱动电机、滚珠丝杠和传动齿轮,并对其他相关机械结构进行设计,设计完成时要求绘制出横向轴的装配图,并撰写设计说明书。

数控系统课程设计C6140普通卧式车床数控化改造之横向进给系统(X)轴设计----xxxx一·车床横向进给系统存在的问题分析C6140车床横向进给系统在连续的使用过程中,由于磨损等原因,使丝杠与丝母间隙过大,产生轴向窜动,影响进给精度。

通过调整可消除丝杠与丝母间的间隙,但实践证明,这种调整方法只消除了丝母的磨损间隙,而没有消除丝杠的磨损间隙。

如果按丝杠磨损较大部位调整丝母,则在丝杠磨损较小部位可能因间隙过小而使进给手柄转动太沉。

经过长期的观察和实践,发现几乎所有的机床都在很大程度上存在着进给机构精度因磨损而严重下降的问题。

普通车床的横向进给机构因其使用频繁且承受很大的切削力,所以,磨损程度较其它机床严重,如果能够有效地解决车床的进给精度问题对其它类似的机构都有指导意义。

几十年来,国外车床一直采用上述的传统结构,操作者在使用过程中必须经常进行调整,并把这项工作列入一级保养容。

因此,增加了工人的劳动强度,降低了设备的利用率,即使这样也不能很好地保证设备的精度。

常见改进方案及存在问题针对普通车床横向进给机构的进给精度问题国外专家多采用以下三种解决方案。

1.在中修或项修过程中,更换新的横向进给丝母。

必要时,对横向进给丝杠进行修复,然后再配作丝母,这种办法并没有从根本上解决横向定位精度问题。

机床只是在修复后最初阶段能够保障横向进给精度,数月后就进人反复调整阶段.而且加大了维修成本。

2.有的专家试图用改进横向进给丝杠支承结构或减小丝杠变形的方法来解决问题。

这种方案仅提高了丝杠的刚度,虽然能够间接地减缓丝杠和丝母的磨损,但仍然没有从实质上解决问题。

这种方法的缺点是改造的成本和维修费用很大。

3.80年代中期,随着电子技术的进步与发展,国外的专家们纷纷采用数控或数显技术对机床进行改造。

采用数控技术改善机床进给机构精度,尤其是采用闭环控制,很好地解决了进给精度问题。

但是这种技术改造成本太高,一般企业无法承受。

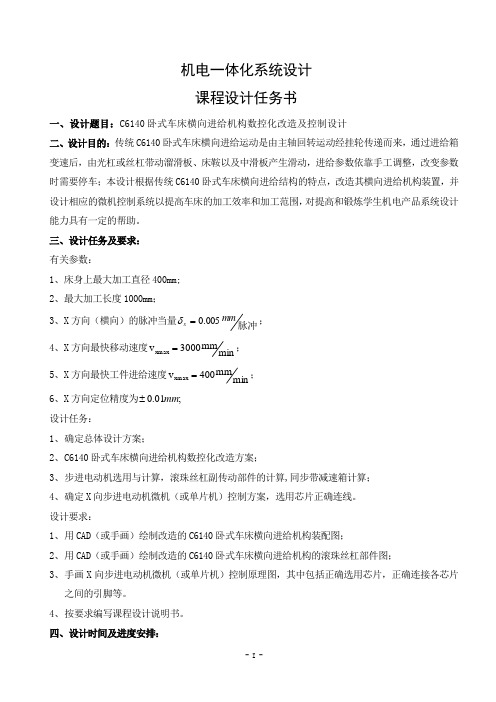

- I -机电一体化系统设计课程设计任务书一、设计题目:C6140卧式车床横向进给机构数控化改造及控制设计二、设计目的:传统C6140卧式车床横向进给运动是由主轴回转运动经挂轮传递而来,通过进给箱变速后,由光杠或丝杠带动溜滑板、床鞍以及中滑板产生滑动,进给参数依靠手工调整,改变参数时需要停车;本设计根据传统C6140卧式车床横向进给结构的特点,改造其横向进给机构装置,并设计相应的微机控制系统以提高车床的加工效率和加工范围,对提高和锻炼学生机电产品系统设计能力具有一定的帮助。

三、设计任务及要求:有关参数:1、床身上最大加工直径400mm;2、最大加工长度1000mm ;3、X 方向(横向)的脉冲当量脉冲mmx 005.0=δ; 4、X 方向最快移动速度min mm 3000v xmax =;5、X 方向最快工件进给速度minmm400v xmax =; 6、X 方向定位精度为;01.0mm ±设计任务:1、 确定总体设计方案;2、 C 6140卧式车床横向进给机构数控化改造方案;3、 步进电动机选用与计算,滚珠丝杠副传动部件的计算,同步带减速箱计算;4、 确定X 向步进电动机微机(或单片机)控制方案,选用芯片正确连线。

设计要求:1、 用CAD (或手画)绘制改造的C6140卧式车床横向进给机构装配图;2、 用CAD (或手画)绘制改造的C6140卧式车床横向进给机构的滚珠丝杠部件图;3、 手画X 向步进电动机微机(或单片机)控制原理图,其中包括正确选用芯片,正确连接各芯片之间的引脚等。

4、 按要求编写课程设计说明书。

四、设计时间及进度安排:设计时间共两周(2011.12.25~2012.01.07),具体安排如下表:。

卧式车床C6140数控化改造设计目录摘要 (1)第1章绪论 (1)1.1数控系统发展简史 (1)1.2数控机床现状 (2)1.3数控系统的发展趋势 (3)1.4机床数控化改造的必要性 (4)1.5主要技术指标 (4)第2章华中HNC-21数控车削系统介绍 (4)第3章普通车床的数控改造可行性论证 (11)3.1技术可行性 (11)3.2机床本身 (11)3.3加工对象分析 (12)3.4市场可供性 (12)第4章总体方案的确定 (12)4.1总体方案设计要求 (12)4.2设计参数 (13)第5章进给传动部件的计算和选型 (16)5.1 脉冲当量的确定 (16)5.2 切削力的计算 (17)5.3 滚珠丝杠螺母副的计算和选型(纵向) (17)的计算 (17)5.3.1 工作载荷Fm5.3.2 最大动载荷F的计算 (17)Q5.3.3 初选型号 (17)5.3.4传动效率η的计算 (18)5.3.5 刚度的验算 (18)5.3.6 压杆稳定性校核 (18)5.4 步进电动机的计算与选型(纵向) (18) (18)5.4.1 计算加在步进电动机转轴上的总转动惯量Je q (19)5.4.2 计算加在步进电动机转轴上的等效负载转矩Te q5.4.3步进电动机最大静转矩的选定 (21)5.4.4步进电动机的性能校核 (21)5.5 主轴交流伺服电机的计算与选型 (22)5.5.1主轴的变速范围 (22)5.5.2初选主轴电机的型号 (22)5.5.3主轴电机的校核 (22)第6章绘制进给伺服系统的机械装配图 (22)第7章元件的选择 (23)结论 (24)致谢 (25)参考文献 (26)卧式车床C6140数控化改造设计摘要中国是一个传统的机械制造大国,但其装备水平落后,特别是一些老的机械制造厂大多还是比较旧的机床,远远不能满足加工的要求。

针对目前制造业的技术装备现状,对传统机械制造业装备进行改造,解决机械制造业中的一些技术问题,用现代先进技术对旧的设备进行改造和提升,是我国制造业的发展方向。

C6140普通车床改造数控正文第一章设计方案的确定C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。

经过大量实践证明,将其改造为数控机床,无论是经济上还是技术都是确实可行了。

一般说来,如果原有车床的工作性能良好,精度尚未降低,改造后的数控车床,同时具有数控控制和原机床操作的性能,而且在加工精度,加工效率上都有新的突破。

本设计主要是对C6140普通型车床进行数控改造,用微机对纵、横进给系统进行控制。

系统可采用开环控制和闭环控制,开环控制虽然有不稳定、振动等缺点,但其成本较低,经济性较好,车床本身所进行的加工尺寸是粗、半精加工。

驱动原件采用步进电动机。

系统传动主要有:滑动丝杠螺母传动和滚珠丝杠螺母传动两种,经比较分析:前者传动效率及精度较低,后者精度和效率高,但成本高,考虑对车床的性能要求,故采用滚珠丝杠螺母传动。

刀架性能要求是准确快速的换刀,因此采用自动转位刀架。

一总体设计方案的确定由于是对车床进行数控改造,所以在考虑具体方案时,基本原则是在满足使用前提下,对同床的改动尽可能少,以降低成本。

根据这一原则,决定数控系统采用开环控制;传动系统采用滚珠丝杠螺母传动;驱动元件采用步进电动机;数控系统采用JWK型系统;刀架采用自动转位刀架。

这样车床既保留原有功能,又减少了改造数量。

二机械部分的改造设计与计算将普通车床改造成数控机床,除了增加控制系统外,机械部分也应进行相应的改造,其中包括:纵向和横向进给系统的设计选型,以及自动转位刀架的选型。

(一)纵向进给系统的设计选型1、经济数控车床的改造,采用步进电动驱动纵向进给,有两种方案:一种是步进电机驱动丝杠螺母固定在溜板箱上;第二种是纵丝杠固定、电机安装在溜板箱上,驱动螺母传动。

对于车床的改造而言,采用第一种方案显然简单易行。

所以步进电机的布置,可放在丝杠的任意一端。

从改装方便,实用等方面考虑,所以将步进电机放在丝杠的左端。

2、纵向进给系统的设计计算,已知条件:工作台重量:W=80kgf=800N时间常量: T=25ms行程: s=640mm步驱角: 2=0.75o/step快速进给速度:Vmax=2m/ms脉冲当量: 8p=0.01mm/8tep(1)切削力的计算由《机床设计手册》得公式 No=Ndη(公式一)其中 N O—为传动件的额定功率Nd—主电机的额定功率,见使用说明书得:Nd=4.5 kwη—从电机到所计算的传动轴的传动效率(不含轴承的效率)从电机到传动轴经过皮带轮和齿轮两种传动件传动,所以η=n 1×n 2 由《机床设计手册》得n 1 =0.96 n 2=0.99 所以:η=0.96×0.99=0.9504 取 η=0.95η即N=4×0.95=3.8(kw )又因为主传动系统效率一般为0.6~0.7 之间,所以取0.65 所以N C (进给效率)=3.8×0.65=2.47(kw )由《机械加工工艺手册》得Pm=31060⨯⨯VsFZ ×9.8 (公式二)≈6120VsFz ⨯ 式中Vs ——切削速度,设当其为中等转速,工件直径为中等 时,如D=40mm 时,取Vs=100m/min 主切削力F Z =6120 2.47100⨯ =151.164(Rgf )=1511.64N由《机床设计手册》得主切削力F Z =CFza p xfx×f yfz×kfz(经验公式) CFza p xfxf yfzkfz (公式三) 对于一般切削情况,切削力中的指数xfx ≈1ŋFZ =0.75 Kfz ≈0 CFZ=188kg/㎜2=1880Mpa F2的计算结果如下:ap(㎜)2 2 23 3 3 f(㎜) 0.2 0.3 0.4 0.2 0.3 0.4 Fz(N)10515241891168122872837为便于计算,所以取Fz=1511.7N,以切削深度ap=2㎜走刀量f=0.3㎜为以下计算以此为依据。

摘要针对现有常规CA6140普遍车床的缺点提出数控改装方案和单片机系统设计,提高加工精度和扩大机床使用范围,并提高生产率。

本论文说明了普通车床的数控化改造的设计过程,较详尽地介绍了CA6140机械改造部分的设计及数控系统部分的设计。

采用以8031为CPU的控制系统对信号进行处理,由I/O接口输出步进脉冲,经一级齿轮传动减速后,带动滚动丝杠转动,从而实现纵向、横向的进给运动。

改造过程如下:(1)机械部分的改造,包括纵向进给方向的改造和横向进给方向的改造。

主要包括对滚珠丝杠螺母副及反应式步进电机的计算选择及纵向、横向机构装配图方案的制定。

(2)电气控制部分的设计,主要包括MCS-51系列单片机及扩展芯片的选用和电气控制图的设计。

关键词:数控,单片机,步进电机,滚珠丝杠,改造IABSTRACTABSTRACTTo remedy the defects of ordinary lather C6140, a design of data processing system and its single chip microcomputer system program is put forwa rd to raise the processing precision and extend the machine’s usage, and to improve production rate。

This paper presents the process of designing numerical control reform,and explicitly introduces the design of mechanical and numerical control system reforms。

We adopt control system which has 8031 as cpu to cope with the signal,and output the step pulse through the I/O interface。

C6140普通车床改造数控车床设计(文档可以直接使用,也可根据实际需要修改使用,可编辑欢迎下载)C6140普通车床改造数控车床设计(有全套图纸)目录前言 (2)一、设计方案的确定 (3)1.1 总体设计方案的确定 (3)1.2 机械部分的改进设计与计算 (3)纵向进给系统的设计选型 (3)横向进给系统的设计与计算 (10)二、步进电动机的选择 (14)2.1 步进电动机选用原则…………………………………………142.2 步进电机的选型……………………………………………15C6140纵向进给系统步进电机的确定 (15)C6140横向进给系统步进电机的确定 (15)110BF003型直流步进电动机主要技术参数 (16)110BF004型直流步进电动机主要技术参数 (16)三、经济型数控系统选型 (17)四、电动刀架的选型 (18)五、编制零件工序及数控程序实例 (19)5.1 机床改造参数的选择 (19)车床纵向运动由z向步进电动机控制 (19)车床横向运动由X向步进电动机控制 (19)5.2 程序设计 (19)数控机床参数及约定 (19)编程参数说明 (19)结论 (23)致谢 (24)参考文献 (25)毕业设计是对机械设计制造及其自动化专业课程学习的一个总结。

针对学习的课程和实际工作,选择了蜗杆传动设计。

蜗杆传动减速机设计包含了轴类零件、齿轮类零件、箱体类零件等典型零件设计,能够比较全面地运用所学知识,巩固所学习的专业知识。

减速机是在原动机和工作机之间的闭式传动装置,蜗杆减速机是一种常用的减速机,用于交错轴间传动运动及动力,特点是传动比大,工作较平稳,噪声低结构紧凑,可以自锁。

在起重机械中常采用蜗杆传动,此减速机是根据引航员软梯卷车而设计的,通过联轴器联接,由气动马达驱动减速机,带动引水员卷车的卷盘转动,卷盘转动从而实现软梯的收放、升降。

引水员利用软梯上船,指导船到按正确航海道到达岸上。

毕业设计过程中,得到了机械系老师的精心指导,为我的设计提出了很多宝贵意见,对此表示感谢!设计者:丛日旭2007-7-7第一章设计方案的确定C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。

天津大学毕业设计(论文)任务书题目:CA6140普通车床横向进给机构的数控化改造完成期限:2010年8月23日至2010年12月24日学院_机械工程学院_ 指导教师_ _专业_机械工程及自动化_ 职称_ _学生系主任________接受任务日期_2010.8.23_ 批准日期 2010.8.23一、原始依据(资料)㈠CA6140卧式车床的技术数据:工件最大直径在床身上400mm 在刀架上210mm最大加工长度750、1000、1500、2000mm加工螺纹围公制螺纹 mm1~12 (20种) 英制螺纹 t/m2~24 (20种) 模数螺纹 mm0.25~3 (11种) 径节螺纹 t/m7~96 (24种)主轴最大通过直径48mm孔锥度莫氏6#正转转速级数24正转转速围10~1400r/min 反转转速级数12反转转速围14~1580r/min进给量纵向级数64纵向围0.028~6.33mm/r 横向级数64横向围0.014~3.16mm/r滑板行程横向320mm纵向650、900、1400、1900mm 刀架最大行程140mm最大回转角±90°刀杠支承面至中心的距离26mm刀杠截面B×H25×25mm尾座顶尖套莫氏锥度5#横向最大移动量±10mm外形尺寸长×宽×高2418×1000×1267mm工作精度圆度0.01mm圆柱度200:0.02平面度0.02/φ300mm 表面粗糙度Ra 1.6~3.2μm电动机功率主电动机7.5kw总功率7.84kw ㈡横向进给机构改造的设计依据:最大加工直径在床面上400mm在床鞍上210mm快进速度横向 2.4m/min最大切削进给速度横向0.8m/min定位精度±0.015mm起动加速时间30ms脉冲当量0.01mm/脉冲溜板及刀架重力横向600N代码制ISO脉冲分配方式逐点比较法输入方式绝对、增量控制坐标数2自动升降速性能有㈢主要参考资料:[1] 新义主编,经济型数控机床系统设计,:机械工业,1993[2] 高钟毓主编,机电一体化系统设计,:机械工业,2000,P17~25、P92~93[3] 虞洪述主編,机械制图,:交通大学,1997,P208~323[4] 松林、奇鹏主编,机电一体化机械系统设计,:机械工业,1996[5] 楼建勇主编,数控机床与编程,:大学,1998[6] 戴曙主编,金属切削机床,:机械工业,1999年[7] 可桢、程光蕴主编,机械设计基础,:高等教育,1989[8] 吴宗泽、罗圣国主编,机械设计课程设计手册,:高等教育,1998[9] 洪主编,实用机床设计手册,:科学技术,1999,P791~864[10] 斌主编,数控加工技术,:高等教育,2001,P1[11] 吴主编,金属切削机床,:机械工业,1995年,P23~25、P242[12] 秀珍、曲玉峰主编,机械设计基础,:机械工业,1999,P118[13] 金伴、马伟编,实用数控机床技术手册,:化学工业,2007,P129~152[14] 林其骏主编,数控技术与应用,:机械工业,1995,P1~3、P56~69、P146~160[15] 巧媛主编,单片机原理及应用,:电子工业,1997,P130~150[16] 陆剑中、家宁主编,金属切削原理与刀具(第2版),:机械工业,1997,P52[17] 郝忠军、雷晓玲主编,综合作业指导书,:机械部工程师进修大学电气学院,1995,P53~85[18] 胡旭兰,CA6140车床进给系统的数控改造,:机床与液压,2004,No.3,P167[19] 国浩、左玉营,CA6140普通车床的数控化改造,:机械,2005,No.3,P22[20] 中敏,旧机床数控化改造进给系统的设计及计算,:中国设备工程,2008,No9,P57~61[21] 朱晓春主编,先进制造技术,:机械工业,2004,P7[22] 毛必显,普通机床的数控改造(续),:设备管理与维修,1997,No5,P21[23] 中敏,机床数控改造探讨,:中国设备工程,2005,No10,P13~14[24] 王亚鹏,CA6140型普通车床的数控化改造,:科技创新导报,2009,No30,P60[25] 志彪,普通机床的数控改造初探,省:考试周刊,2010,No19,P156二、设计容和要求:㈠设计要求1、CA6140数控车床横向进给机构的装配图(A0图纸一)2、横向进给机构的部分零件图(A4图纸一)3、数控车床进给系统的控制电路图(A1图纸一)4、设计说明书(1.9万余字)一份5、答辩ppt文件一个6、光盘一㈡设计容主要容是CA6140型普通车床横向进给机构的数控化改造,包括绪论的编写,进行了国外有关资料的搜集,确定了系统的脉冲当量,进行了滚珠丝杠螺母副的选型与参数计算,齿轮传动比计算,进给传动系统的刚度校核,驱动电机的选型计算,滚珠丝杠轴承的选型与校核,等效转动惯量计算,电机力矩计算,计算了步进电机的空载起动频率和切削时的工作频率,步进电动机的选择,标准件的选择和控制电路的设计等。

数控系统课程设计C6140普通卧式车床数控化改造之横向进给系统(X)轴设计----xxxx一·车床横向进给系统存在的问题分析C6140车床横向进给系统在连续的使用过程中,由于磨损等原因,使丝杠与丝母间隙过大,产生轴向窜动,影响进给精度。

通过调整可消除丝杠与丝母间的间隙,但实践证明,这种调整方法只消除了丝母的磨损间隙,而没有消除丝杠的磨损间隙。

如果按丝杠磨损较大部位调整丝母,则在丝杠磨损较小部位可能因间隙过小而使进给手柄转动太沉。

经过长期的观察和实践,发现几乎所有的机床都在很大程度上存在着进给机构精度因磨损而严重下降的问题。

普通车床的横向进给机构因其使用频繁且承受很大的切削力,所以,磨损程度较其它机床严重,如果能够有效地解决车床的进给精度问题对其它类似的机构都有指导意义。

几十年来,国内外车床一直采用上述的传统结构,操作者在使用过程中必须经常进行调整,并把这项工作列入一级保养内容。

因此,增加了工人的劳动强度,降低了设备的利用率,即使这样也不能很好地保证设备的精度。

常见改进方案及存在问题针对普通车床横向进给机构的进给精度问题国内外专家多采用以下三种解决方案。

1.在中修或项修过程中,更换新的横向进给丝母。

必要时,对横向进给丝杠进行修复,然后再配作丝母,这种办法并没有从根本上解决横向定位精度问题。

机床只是在修复后最初阶段能够保障横向进给精度,数月后就进人反复调整阶段.而且加大了维修成本。

2.有的专家试图用改进横向进给丝杠支承结构或减小丝杠变形的方法来解决问题。

这种方案仅提高了丝杠的刚度,虽然能够间接地减缓丝杠和丝母的磨损,但仍然没有从实质上解决问题。

这种方法的缺点是改造的成本和维修费用很大。

3.80年代中期,随着电子技术的进步与发展,国内外的专家们纷纷采用数控或数显技术对机床进行改造。

采用数控技术改善机床进给机构精度,尤其是采用闭环控制,很好地解决了进给精度问题。

但是这种技术改造成本太高,一般企业无法承受。

采用数显技术改善机床进给精度的实例在国内比较多,虽然这种方案比数控技术改造投资小,但考虑到投资收益比,也不适合普通车床这类造价较低的设备改造,一般企业仅把这项技术应用于精、大、稀设备的改造,最常见的是造价几十万元的镗铣床改造。

二·摘要此设计是经济型中档精度数控车床横向进给系统。

面对我国目前机床数量少、工业生产规模小的特点,突出的任务是用较少的资金迅速改变机械工业落后的面貌。

而数控车床(及其系统)已经成为现代机器制造业中不可缺少的组成部分。

所以,实现这一任务的有效的、基本的途径就是普及应用经济型数控机床。

进给系统是由伺服电机经滚珠丝杠拖动工作台来完成的所以设计涉及伺服电机的选择,滚珠丝杠设计等。

目前绝大部分的机床的横向进给均是采用滚珠丝杠来传递运动的,传动的精确性主要取决于丝杠支承形式,丝杠与伺服电机的联接方式。

在设计中充分考虑到这两个问题,并且,设计精度须达原始数据。

卧式车床经数控化改造后属于经济型数控机床,在保证一定加工精度的前提下,降低成本。

因此,进给伺服系统常采用步进电机的开环控制系统。

根据技术指标中的最大加工尺寸、最高控制速度,以及数控系统的经济性要求,MCS-51系列的8位单片机作为数控系统的CPU。

MCS-51系列8位机具有功能多、抗干扰能力强、性/价比高等优点。

根据系统的功能要求,需要扩展程序存储器、数据存储器、键盘与显示电路、I/O、D/A 转换电路、串行接口电路等;还要选择步进电机的驱动电源以及主轴交流变频器等。

为了达到技术指标中的速度和精度要求,纵、横向的进给传动应选用摩擦力小的滚珠丝杆螺母副;为了消除传动间隙、提高传动刚度,滚珠丝杆的螺母应有预紧。

计算选择步进电机,为了圆整脉冲当量,可能需要减速轮副,且应有消间隙选择四工位自动回转刀架与电动卡盘,选择螺纹编码器等。

三、机械系统的改造设计方案1、主传动系统的改造方案卧式车床进行数控化改造时,一般可保留原有的主传动机构和变速操纵机构,这样减少改造的工作量。

主轴的正转、反转和停止可由数控系统来控制。

提高车床的自动化程度,需要在加工中自动变换转速,可用2~4速的多速电机和单速主电动机;当多速电动机仍不能满足要求时,可用交流变频器来控制主轴实现无级变速(工厂使用情况表明,使用变频器时,若工作频率低于70Hz,原频率可以不更换,但所选变频器得功能应比电动机大)。

其中,当采用有级变速时,可选用浙超力电机有限公司生产的YD系列7.5KW的三湘异步电动机,实现2~4档变速;当采用无级变速时,应加装交流变频器,推动F1000——G0075T3B,适配7.5KW电动机,生产厂家为烟台惠丰电子有限公司。

2、安装电动卡盘为了提高加工效率,工件的夹紧与松开采用电动卡盘,选用呼和浩特机床附件总厂生产的电动三爪自定心卡盘。

卡盘的夹紧与松开由数控系统发信控制。

安装自动回转刀架为了提高加工精度,实现一次装夹完成多道工序,将车床原有的手动刀架换成自动回转,选用常州市宏达机床数控设备有限公司生产的LD4B——CK6140型四工位立式电动机,自动换刀需要配置相应的电路,由数控系统完成。

螺纹编码器的安装方法螺纹编码器又称主轴脉冲发生器或圆光栅。

数控车床加工螺纹时,需要配置主轴脉冲发生器为车床主轴位置信号的反馈元件,它与车床主轴同步转动。

当中,改造后的车床能够加工的最大螺纹导程是24mm,Z向的进给脉冲当量是半脉冲,所以螺纹编码器每转—传输出的脉冲数应不少于24mm/(0.01mm·脉冲)=2400脉冲。

考虑到编码器的输出有相位差为90°的A、B相信号,可将A、B经逻辑运算获得2400个脉冲(一转内),这样编码器的线数可降到1200线(A、B信号)。

另外,为了重复车削同一螺旋槽时不乱扣,编码器还需要输出每转一个得零位脉冲Z。

基于上述要例选择螺纹编码器的型号为:ZLF-1200Z-05VO-15-CT。

电源电压+5V,每转输出1200个A/B脉冲与一个Z脉冲,信号为电压输出,轴头直径15mm,生产厂家为长春光机数显技术有限公司。

螺纹编码器同常有两种安装形式:同轴安装和异轴安装。

同轴安装是指将编码器直接安装在主轴后端,与主轴同轴,这种方式结构简单,但它堵住了主轴的通孔。

异轴安装是指将编码器安装在主轴箱的后端,一般尽量装在与主轴同步旋转的输出轴,如果找不到同步轴,可将编码器通过一对传动比为1:1的同步齿形带与主轴连接起来,需要注意的是编码器的轴头与安装轴之间必须采用无间隙柔性联结,且车床主轴的最高转速不允许超过编码器的最高许用转速。

5.进给系统的改造与设计方案1)拆除挂轮架所有齿轮,在此寻找主轴的同步轴,安装螺纹的编码器。

2)拆除进给箱总成,在此位置安装纵向进给步进电机与同步带减速箱总成。

3)拆除溜板箱总成与快走刀的齿轮齿条,在床鞍的下面安装纵向滚珠丝杠的螺母座与螺母座托架。

4)拆除四方刀架与小滑板总成,在中滑板上方安装四工式电动刀架。

5)拆除中滑板下的滑动丝杠螺母副,将滑动丝杠靠刻度盘一段(长216mm,见书后插页图6-2)锯断保留,拆掉刻度盘附近的两个推力轴承,换上滚珠丝杠副。

6)将横向进给步进电机通过法兰座安装到中滑板后部的床鞍上,并与滚珠丝杠的轴头相连。

7)拆去三杠(丝杠、光杠与操作杠),更换丝杠的右支承。

改造后的横向进给系统如后插页6-2。

四、进给传动部件的计算和选型纵、横向进给的计算和选型主要包括:确定脉冲当量、计算切削力、选择滚珠丝杠螺母副、设计减速箱、选择步进电动机等。

以下详细介绍横向进给机构。

1.脉冲当量的确定根据设计任务的要求,X方向(横向)的脉冲当量为脉冲为=0.005mm/脉冲,方向(横向)为&x=0.01mm/脉冲。

2切削力的计算以下是横向切削力的详细计算过程。

设工件材料为碳素结构钢,&b=650MPa;选用刀具材料为硬质合金YT15;刀具几何参数为:主偏角kr=60。

,前角ro=10。

,刃倾角a= -5。

;切削用量为:背吃刀量ap=3mm,进给量f=0.6mm/r,切削速度vc=105m/min。

查表,得:C=2795,x=1.0,y=0.75,n=-0.15。

查表,得:主偏角Kr的修正系数K=0.94;刃倾角、前角和刀尖圆弧半径的修正系数值均为1.0。

由经验公式(3-2),算得主切削力Fc=2673.4N。

有经验公式Fc:Ff:Fp=1:0.35:0.4,算的纵向进给切削力F f = 935.69 N,背向力F p = 1069.36 N。

3.滚珠丝杠螺母副的的计算和选型(横向)F(1)计算进给率引力'm横向导轨为燕尾型,计算如下:''''' 1.4(2)m y x X F F f F F G =⨯+++=1.46700.2(268021072600)⨯++⨯+2023N ≈(2)计算最大动负载C 。

0661********.30.530/min 5606030150002710101.220237283s w m v n r L n T L C F N⨯⨯⨯===⨯⨯⨯⨯=====⨯=(3)滚珠丝杆螺母副的选型 查阅【机电一体化设计手册】,可选用WL20051列2.5圈外循环螺纹预紧滚珠丝杆副,额定动载荷为8800N ,可满足要求,选定精度为3级。

(4)传动效率η的计算 : 0'0''tan tan 4330.965tan()tan(43310)γηγϕ===++ (5)刚度的验算先画出此横向进给滚珠丝杆支撑方式草图,最大进给率引力为2023,支撑间距L=450mm ;丝杆螺母及轴承均进行预紧,预紧力为最大轴向负荷的1/3.1)丝杠的拉伸或压缩变形量1δ,根据'm F =2023N ,020D mm =,查出54.210L L δ-=⨯,可算出: 5211450 4.210450 1.8910mm L δδ--=⨯=⨯⨯=⨯由于两端均采用向心推力球轴承,且丝杆又进行了预拉紧,故其拉压刚度可以提高4倍。

其实际变形量'2110.47104y mm δδ-=⨯=⨯ 2)滚珠与螺纹滚道间接触变形2δ。

查【机电一体化设计手册】相关图表,W 系列1列2.5圈滚珠和螺纹滚道接触变形量Q δ38.510Q mm δ-=⨯因为进行了预紧,故 332118.510 4.251022Q mm δδ--==⨯⨯=⨯ 3)支撑滚珠丝杆轴承的轴向接触变形3δ因为施加预紧力,故333119.410 4.71022e mm δδ--==⨯⨯=⨯ 综合以上几项变量之和:'3123(4.7 4.25 4.7)10δδδδ-=++=++⨯=0.001365mm显然此变形量已大于定位精度要求,应该采用相应的措施修改设计,但因横向溜板受空间限制,不宜再加大滚珠丝杆直径,故采用贴塑导轨减小摩擦力,从而减小最大牵引力,重新计算如下:'''''1.4(2)m y z x F F f F F G =⨯+++=1155N(6)压杆稳定性校核 计算失稳时的临界载荷Fk22Z K f EI F lπ= 式中:E-----丝杆材料弹性模量,对刚E=620.610-⨯I------截面惯性矩,丝杆截面惯性矩I=4164d π l------丝杆两支撑端距离z f ----丝杆的支撑方式系数,查表知z f =2.00对于本设计:I=4164d π=443.14 1.67880.389964cm ⨯=;;;;;;;;; 22Z K f EI F lπ==78214N '67.7K k m F n F == 综上所述,初选的滚珠丝杠副满足使用要求,不会产生失稳。