硅中氧、碳及其含量测定

- 格式:doc

- 大小:1.71 MB

- 文档页数:5

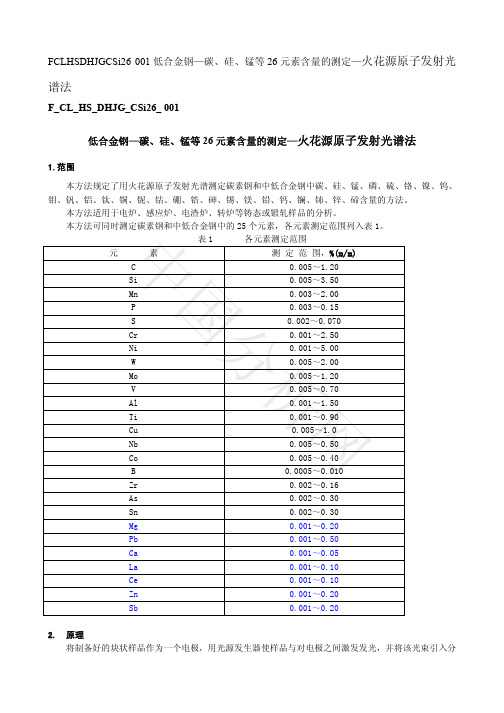

硅晶体中碳氧含量的检验Document number【980KGB-6898YT-769T8CB-246UT-18GG08】一、测试原理氧原子在熔硅中的最大溶解度约为3×1018原子/厘米3,在接近硅熔点时,液态硅中碳原子的溶解度约为3~4×1018原子/厘米3,固态硅中碳原子的溶解度约为5.5×1018原子/厘米3。

氧和碳是硅中最多的主要的杂质。

在硅单晶中,除了氧和碳以及有意掺入的掺杂杂质外,其他所有杂质原子的含量都在1012原子/厘米3左右及以下,几乎全部都在活化分析的检测限以下。

一般硅单晶中掺杂杂质的浓度与氧、碳相比也是较低的。

例如对于电路板级单晶,P型硅掺硼原子的浓度约为1015~1016原子/厘米3,N型硅掺磷原子的浓度为1014~1015原子/厘米3,而典型的区熔硅的氧原子含量约为1015~1016原子/厘米3,典型的直拉硅的氧原子含量约为1017~1018原子/厘米3;典型的碳原子含量在1016~1017原子/厘米3左右,一般来说,区熔硅中碳原子的含量要比直拉硅低。

氧碳含量指标直接关系到电池片的效率和碎片率,硅中氧含量越高,则电池片的转换效率就越低;碳含量越高,则应力越大,越容易破碎。

氧和碳在硅晶体中都呈螺旋纹状分布。

氧的分凝系数为1.25,大于1,所以熔体一侧的氧浓度比固态单晶一侧的浓度低,因此在直拉单晶中头部氧含量比较高,尾部氧含量比较低。

碳的分凝系数小于1,为0.07,因此在直拉单晶生长时,熔体中的碳浓度逐渐增加,在晶体中,碳沿轴向的分布不均匀,头部低,尾部高。

目前测定硅单晶中的氧、碳含量最常用的方法是红外吸收法。

本方法除制备样品较复杂外,测试和计算都是比较方便的。

现在红外吸收法已成为测量硅单晶中氧、碳含量的标准方法。

用红外吸收法测氧、碳含量时,所测得的氧、碳含量不是硅单晶中的总氧和总碳含量。

对氧来说,测得的是晶格中的间隙氧,对碳来说,则是晶格中的替位碳。

多重透射反射红外光谱(MTR-IR)测量晶硅薄片碳氧含量和晶硅表面高分子刷图案化在CZ直拉法生产硅片的过程中,由于使用了石英(Si02)坩埚和石墨(C)加热部件,所以在熔硅过程中会不同程度地引入氧碳杂质。

氧以间隙原子的形式存在于硅晶格中,故称间隙氧(InterstitialOxygen,Oi)。

碳在硅晶体中取代硅原子的位置,称为代位碳(Substitutional Carbon,Cs)。

间隙氧和代位碳是直拉(CZ)硅中氧碳的最主要存在形式,其含量的高低不仅影响硅材料的本征吸收,而且对材料的物理和导电特性产生影响。

氧的不利之处是产生微缺陷,有利之处是对位错的延伸产生钉扎作用,增强硅片强度,其本征吸杂技术可防止生产工艺中缺陷的产生。

高碳含量影响氧的成核和沉淀,还会导致器件软化特性和二次击穿。

因此,硅中氧碳含量的控制成为改善材料性能的一种手段,然而,要控制氧碳含量首先必须测量准确。

利用双嵌段共聚物聚苯乙烯-聚乙烯吡啶(polystyrene-block-poly-(4-vinylpyridine),PS-b-P4VP;polystyrene-block-poly-(2-vinylpyridine),PS-b-P2VP)在不同处理条件时发生相分离,产生一定规则图案的特性,把双嵌段共聚物制作成不同形貌的模版,如点状、直线条状、规则指纹状等。

然后利用这些模版,通过氢氟酸(Hydroflouricacid,HF)腐蚀、氧等离子刻蚀、反应离子刻蚀(Reactive Ion Etching,RIE)等技术在硅片表面制作出各种由Si-Hx端和SiOx交替间隔组成的图案,然后再在这些图案基础上接种各种高分子刷,从而实现各种不同的功能,如集成电路、生物芯片、微型化学反应器等。

本文中,一、我们利用多重透射-反射红外光谱(Multiple Transmission-Re flectionInfrared Spectroscopy,MTR-IR)法对太阳能电池用单晶硅片、薄单晶硅片、多晶硅片中代位碳和间隙氧含量进行了红外定量分析和相关理论探讨。

实验四 FTIR 测定硅材料中的碳氧含量(定量分析)一. 实验目的1、 理解傅里叶红外光谱测试定量方法的原理;2、 掌握FTIR-650红外光谱仪的基本结构和使用方法;3、 学会FTIR-650红外光谱仪测试硅材料中碳氧含量的方法;二. 实验仪器FTIR-650型傅立叶变换红外光谱仪,标准硅样品,多个测试硅样品等三. 实验原理单晶硅材料可以用于制造太阳能电池、半导体器件等,由于其应用领域的特殊性要求其纯度达到99.9999%甚至更高。

在单晶硅生产过程中由原料及方法等因素难以避免的引入了碳、氧等杂质,直接影响了单晶硅的性能,因而需对单晶硅材料中的氧碳含量进行控制。

红外光谱可用于定性分析,获取分子结构、振动能级等相关信息。

实际上,红外光谱还可用于定量分析,可以对混合物中各组分进行相对含量的测定,其基本原理就是对比吸收谱带的强度。

对处于一定状态的物质和其中的各种组分,所吸收的红外光的频率是固定的,并且存在一个规律,就是吸收率与组分的浓度和光程(红外光在样品内经过的路程)成正比,这就是红外光谱进行定量分析的基本原理。

对于不同频率的红外光,硅片的透过率是不同的,这是因为硅晶格和其中所含杂质种类和浓度不同(如氧和碳等),所以红外光的吸收率是不同的。

因此对单晶硅材料中的氧碳含量的测试可以采用红外光谱的定量分析来完成。

红外光谱法进行定量分析的理论基础是比尔-兰勃特定律,即当红外光源通过样品时,由于样品的共振吸收,使用入射光的强度减弱,这种入射光强度的减弱与可见光的吸收本质是一样的,也可以用光吸收定律表示:Kb e I I -=00/I I T =cb K Kb I I T A 00)/lg()/1lg(====其中T 为样品对红外光的透过率,A 为样品的吸收率, b 为样品厚度,c 为组分的浓度,K 为待测样品的吸收系数,与待测物质的浓度成正比,K 0为物质的吸光系数,有如下关系K=K 0c 。

对于不同碳、氧含量的硅片(c 不同),不同区域的红外光的吸收率是不同的。

WQF-520型FTIR硅中氧、碳含量测量分析系统使用说明书信息部电子第四十六所WQF-520型FTIR硅中氧、碳含量测量分析系统使用说明书一、仪器的规格与性能(由北京瑞利分析仪器公司提供)1.1、波数范围7000cm-1~400cm-11.2、分辩率1.0 cm-11.3、波数准确度优于所设分辨率的1/21.4、透过率重复性0.5%T二、测量条件2.1、样品2.1.1、试样经双面研磨/单面抛光/双面抛光(机械/化学抛光)硅晶片均可。

一般测量时,试样需用金刚砂305#粗磨和303#细磨,以致双面平行,表面无划痕,并且试样在1300 cm-1~900 cm-1范围内基线透过率不低于20%。

要求试样在室温下电阻率>0.1Ω.cm,试样的厚度范围为2.00mm—3.00mm。

2.1.2、参样参样的厚度约为2.00mm,双面抛光呈镜面,并且参样中的氧、碳含量均小于1×1016cm-3。

2.2、测量精密度及检测下限2.2.1、本方法在常温下测碳含量精密度为±20%,检测下限为1.0×1016 cm-3。

对于低碳含量样品,多个实验室测量碳含量精密度,按照“硅中代位碳含量的红外吸收测量方法”国家标准(GB/T 1558-1997)为:+0.6*1016SSD=0.134 NC式中:SSD—试样的标准偏差,cm-3;—碳含量,cm-3 。

NC2.2.2、本方法在常温下测氧含量分两种情况:(1) CZ-Si(直拉硅)中氧含量精密度为±10%。

(2) FZ-Si(区熔硅)中氧含量精密度为±20%,检测下限为1×1016 cm-3。

符合“硅晶体中间隙氧含量的红外吸收测量方法”国家标准(GB/T 1557-89)的要求。

三、测量系统组成3.1、硬件3.1.1、正常运行的WQF-520型FTIR仪器一台。

3.1.2、通用微型计算机一台。

3.2、软件测量分析软件光盘1张。

硅中代位碳含量的红外吸收测试方法一、引言代位碳是指硅骨架(Si-O)上的氧原子被碳原子取代形成的结构单元,这种结构单元对硅材料的物理和化学性质具有重要影响。

对硅材料中代位碳含量进行测试具有重要的意义。

目前,常用的测试方法之一是红外吸收测试,本文将探讨硅中代位碳含量的红外吸收测试方法。

二、硅中代位碳的红外吸收原理在红外吸收测试中,硅材料中的代位碳会对红外光产生吸收作用。

硅氧键(Si-O)的振动频率通常位于红外光谱的1000-1200 cm^-1范围内,而含代位碳的硅氧键的振动频率则会产生一定的偏移。

通过对比硅材料的红外光谱,可以测定代位碳的含量。

三、常用的硅中代位碳红外吸收测试方法1. 红外光谱仪测试法红外光谱仪是一种常用的硅中代位碳含量测试仪器,它可以通过对硅材料进行红外光谱扫描,从而获取含代位碳硅氧键的振动频率。

通过对比标准硅材料的红外光谱,可以测定待测硅材料中代位碳的含量。

2. 热处理-红外测试法这是一种常用的实验室方法,首先将硅材料进行高温热解,将代位碳氧化为二氧化碳,然后再进行红外光谱测试。

通过对比热处理前后的红外光谱,可以测定代位碳的含量。

3. 核磁共振测试法核磁共振是一种能够对样品中的原子核产生共振现象的测试方法,通过测定硅材料中碳原子的核磁共振信号,可以得出代位碳的含量。

四、测试结果的分析和评价通过以上方法获得的测试结果,可以得出硅中代位碳的含量。

基于测试结果,可以对硅材料的物理和化学性质进行评价和分析,为材料的应用提供参考。

五、个人观点和理解硅中代位碳含量的测试对于材料科学领域具有重要的意义,它不仅可以帮助我们了解材料的特性,还可以指导材料的研发和应用。

在未来的研究中,希望能够开发更加准确、快速的测试方法,以满足实际应用的需要。

六、总结与回顾本文首先介绍了硅中代位碳的红外吸收原理,然后详细介绍了常用的红外吸收测试方法,并对测试结果的分析和个人观点进行了阐述。

通过本文的学习,相信读者对硅中代位碳的红外吸收测试方法有了更全面、深入的了解。

硅中氧、碳及其含量测定1.硅晶体中的氧直拉硅单晶中不可避免地存在氧。

尽管氧的含量不高,在百万分之二十(20ppma)左右,相当于硅晶体中直线距离不到40个硅原子有一个氧原子,它们的作用却不可忽视。

硅中的氧,取决于它存在的量、分布和存在的方式,对硅中缺陷的形成和晶片的特性有重要的影响。

因此,精确地测定和控制硅单晶中的氧含量是硅材料制造和器件加工中必不可少的环节,硅中氧含量是当今硅材料与器件制造业进行验收、工艺监控以及研究开发所必需掌握的关键数据。

直拉硅单晶中的氧是在晶体生长过程中由熔硅进入。

而熔硅中的氧主要由石英坩埚的溶解而引入。

高温下的熔硅会和它与接触的石英坩埚壁反应,使石英溶解,石英中的氧溶入熔硅。

含氧的熔硅被强烈的对流搅拌,带至熔硅上部暴露的表面和生长晶体的界面附近。

到达表面的氧以SiO的组成向气氛发散,被气流带走。

到达生长界面的氧就进入生长中的晶体。

在实际的生长系统中,由石英溶解进来的氧绝大部分被带到暴露的表面挥发走,只有很小部分(大约2%)进入硅晶体。

进入硅晶体的氧含量与上述过程中的每一个环节都有关,因此影响因素较多:原料多晶硅和吹扫气氩气的含氧量,石英坩埚材质和表面涂层,熔硅直径与深度的比例,石墨热场设计所决定的坩埚壁的温度,由坩埚和晶体转动所引起的对流,吹扫气流在炉内(特别是熔硅上部)流动的分布,以及外加磁场的方式,都可能对氧的引入,即晶片中氧的浓度及其分布,产生重要作用。

在晶体生长过程中这些因素会发生变化,所以,晶体中不同部位的氧含量也会相应变化。

在高温下引入硅中的氧处于固溶体状态。

随着晶体生长后的冷却,这些氧逐渐处于过饱和状态。

这时,由于已处于固态,氧原子在硅晶格中的移动受到限制。

如果高温下的历程不是太久的话,这些氧原子会保持这种过饱和状态,以填隙原子的形式存在于硅晶格中。

通常由直拉法生产的硅晶片中的氧大多都是处于这种状态。

这种过饱和的氧处于一种不稳定的状态。

硅晶格中处于填隙位置的氧原子引起临近的局部挤压应力。

随着温度的上升,氧原子在硅晶格中的热振动逐渐加强,有了移动趋向增强。

氧原子附近的局部应力就成了它们移动的推动力。

氧原子的结合有利于缓解这种应力,于是就有了结合的倾向。

有关氧原子结合的最早发现的一个现象就是热施主效应:含有氧的硅单晶在350-500℃之间(在450℃时最强)热处理几小时后,可发现n型样品的电阻率降低,p型样品电阻率升高(有时甚至转型),犹如产生了一定数量的施主。

这种施主产生的速度和数量取决于晶体中氧的浓度、氧存在的状态、热处理的温度、时间以及处理前晶体的热历史。

单晶中氧含量(严格地说应是位溶解的氧)越多,处理时间越久,产生的施主就越多,最多可达5×1016/cm3(对应电阻率0.5 cm )。

这种施主在高温下不太稳定,在500℃以上进一步热处理时会消失。

这种因氧而产生的施主叫做热施主。

研究表明它们是氧原子聚集的初期,处于络合状态。

后来进一步研究发现还存在另一类由氧引起的施主,这类氧施主在较高的温度下(约750℃)形成,热稳定性较高,称作新施主。

这种新施主的形成和行为与硅中氧的进一步聚集有关。

在这样的温度下,硅中氧原子的作用范围和活动性已足以形成一定密度一定大小的成核中心,其中一部分有可能加入更多的氧原子而进一步长大,最后形成稳定的SiO2析出物。

这种析出物有较强的作用范围,吸引周围的异类杂质和点缺陷,构成硅晶格中的微缺陷。

无论是氧引起的施主效应或氧造成的微缺陷,都是硅晶体的不完整性,会对硅器件的制造和性能带来不利。

但是,氧在一定条件下会带来好处,它可对位错的延伸产生钉着作用,增强硅晶片的强度。

特别是可以利用来在器件制造过程中防止工艺导致缺陷的产生,例如本征吸杂技术。

后者已被不少硅晶片制造商开发成为制造最高等级硅晶片的先进技术之一。

总之,无论从消除氧引起的缺点和利用氧带来的优点,无论对晶片制造商还是对器件制造商,控制晶片中的氧含量是关键,当然,硅中氧含量的测准是首要的。

2.硅中氧的红外光谱测定硅晶体对可见光是不透明的,用肉眼看呈金属光泽,然而对红外光有相当好的透明性。

一块2mm厚的双面抛光的硅片一般能透过大约60%的红外光。

红外光实际上是由不同频率的连续光谱组成的,对于不同频率的红外光,硅片的透过率是不同的,这是因为取决于硅晶格和其中所含杂质种类和浓度,红外光的吸收率是不同的。

红外光谱技术就是利用红外光对物质不同的吸收、反射、透过特性来进行定性和定量分析的一种方法。

对处于一定状态的物质和其中的组分,所吸收的红外光的频率是固定的,并且存在一个规律,就是吸收率与组分的浓度和光程(红外光在样品内经过的路程)成正比:A = abc其中A为样品的吸收率,a为比例系数,b为光程(如果样品两表面平行,并且入射光与表面垂直,则b为样品厚度),c为组分的浓度。

这个定律叫做比尔-兰伯特定律。

硅中的氧和碳就是基于这种原理进行测定的。

硅晶体中处于填隙位置的氧原子与临近的两个硅原子形成硅氧键,硅氧键的振动引起红外光三个频率的吸收,分别在1106、513和1718cm-1处,其中最强的1106cm-1吸收峰被用来标定硅中填隙氧的浓度。

各国已对红外光谱法测定硅中填隙氧浓度制订了标准。

标准的测试方法是制备2mm厚双面镜面抛光的样品,采用氧浓度极低的区熔法制备的单晶硅制作参考样品,待测材料制成同样厚度的样品。

分别测定它们的红外光谱。

前者含有硅晶格的吸收峰。

后者除硅晶格峰之外还含有氧吸收峰。

两者相减,消除了被测样品中的硅晶格峰,得到氧吸收峰(见图1)。

由1106cm-1的峰高A和厚度b获得与氧浓度成比例的吸收率αo=A/b。

由吸收率和标准给定的校正因子可以计算得到硅中填隙氧浓度:填隙氧浓度,ppma = 6.28αo填隙氧浓度,原子/cm3= 3.14×1017αo其中采用了近年较公认的校正因子值。

历年各种标准所用的校正因子列于表1。

表1 氧的校正因子图1 硅单晶的红外光谱由上述方法可以容易地由红外光谱得到样品中的氧浓度。

但是存在一些实际问题会影响最终数据的获得。

第一,由1106cm-1峰的吸收率换算氧浓度的校正因子,不同标准采用不同出处的校正因子偏差较大,上下差别达两倍(见表1)。

近年随着研究的深入,校正因子的值逐渐统一,但是由于历史原因,各家沿用的标准还可能不同,因此可能带来氧数据的混乱。

第二,从光学原理可知,在红外光通过硅片的过程中还发生在晶片内部的多次内反射,引起与比尔-兰伯特定律的偏差,使吸收峰偏低,给出较低的氧含量,特别对较薄的样品较为严重。

第三,在实际生产中,作为产品的检测和验收以及工艺监控,需要分析大量样品,但是制作双面镜面抛光的厚度精确控制的样品是困难的,表面状态的不同(如使用酸腐蚀的硅片)厚度的不匹配会导致数据的偏差。

第四,硅片中存在的掺杂剂和氧沉淀会影响红外吸收而干扰氧的测定。

为了解决这些问题以适应微电子工艺对硅中氧含量控制越来越严格的要求,这些标准不断进行了修正,改进了测试和计算方法。

同时由于计算机数据处理技术的快速进步,红外光谱仪的精确度不断提高,开发了专用的由光谱数据计算氧碳浓度的软件。

由于这些努力,用红外光谱法测定硅中氧浓度的准确度、重复性已大大提高,并且已成为方便易行的常规测试手段。

2.硅中碳及其红外光谱测定碳是硅中其重要性仅次于氧的杂质。

说它重要并不是指它的存在有什么好处,恰恰相反,迄今为止,技术界公认的是它是有害杂质,是要尽可能加以驱除的。

它的重要性,首先是在于它在单晶制造过程中很容易进入,是单晶中可能存在的浓度仅次于氧的杂质;其次,是它对单晶硅的特性,尤其对是氧在热处理时的行为有决定性影响。

碳与硅同属Ⅵ族元素。

在硅晶体中处于取代位置,即取代硅原子的位置。

硅中的碳不形成电离中心,所以对硅单晶的导电行为没有直接的作用。

碳的原子比硅小,碳的引入在局部造成了张应力(即趋向收缩),它的这个特点对硅中氧的成核和沉淀有重要的作用。

器件制造的实践证明,高碳含量所引起的缺陷是导致器件软特性和二次击穿的主要原因。

降低硅单晶的碳含量是高质量硅单晶制造技术的关键之一。

碳可能因多晶料或吹扫气体不纯而引入,但是现今原料和气体合格产品的纯度都很高,除非使用等外品(例如电极附近的边角料),一般不是主要考虑因素。

需要更多考虑的是由石墨坩埚和石英坩埚的反应,以及石墨热场部件与挥发至气流中的SiO反应,所产生的CO和CO2由气流带回熔硅,最后由熔硅进入晶体。

设计良好的气流和热场应能把这些碳的输运途径尽量加以限制。

当然,清炉人员的操作也是重要的,必须尽可能减少碳的玷污。

硅中碳的溶解度较低,大约7ppma,更高时很难生长无位错单晶。

品质良好的硅单晶中的碳含量应在0.05ppma(红外检测限)以下。

硅中的碳也有红外吸收的特征峰,位于605cm-1,叫做局部模吸收。

可以用同对氧一样的方法由红外光谱计算碳的含量,并且也都已建立了标准。

同样地,为了提高测定的准确度,各国的标准也有所修正。

表2 碳校正因子必须指出的是,用红外光谱法测定碳含量比测氧更难测准。

首先,硅单晶中的碳含量一般比氧含量低一个数量级以上。

其次,硅的红外光谱在碳峰位置附近有一个非常强的吸收峰,碳峰迭加在这个峰上就像一只小鸟停在牛背上。

要从非常大的峰上提取非常小的峰,准确地定量是十分困难的。