拣货作业系统仿真

- 格式:pdf

- 大小:896.08 KB

- 文档页数:11

实验五 配送中心分拣系统的仿真一、 实验题目:配送中心分拣系统的仿真。

二、 实验课时:6-8课时。

三、 实验目的:要思考未来系统能否满足设计要求,检查系统指标的可实施性。

四、 实验要求:综合应用本学期的实验仿真知识。

五、 实验内容:仿真模型所要满足的条件是早上7点开始作业,分拣作业必须在中午12点之前完成。

分拣输送机的处理能力必须满足现状出货量(2000箱/日)的1.5倍(即3000箱/日)。

仿真模型的构成要素有输送带、叉车、放置场所、入出库站台、作业员及货物。

系统的作业流程如图5-1所示。

一部分货物从冷冻库捡货后由叉车搬运至输送带搬入口位置,另一部货物从当天的进货中分流出来,直接从入库站台搬运至输送带搬入口位置,在输送带搬入口由作业员打上条码后搬入输送带,然后由输送带自动分货,在输送带出口处由人工卸载并搬入货车装载。

图5-1系统作业流程图由于仿真的目的验证自动分拣输送机的能力,所以上述系统作业流程图的前半部分可以忽略,假定3000箱/日是不间断的搬运到各个投入口,即图5-1所指的范围是本次仿真的范围。

仿真的输入数据1,布置图冷冻库 进货输送带投入位置分拣当日出货量?投入输送带搬入到仓库YN笼车出库图5-2 输送机布局图如图5-2所示,从物理位置上,整个分拣系统允许最大投入口数为5,输出线15条。

输出线将靠重力往下滚滑,中间分拣输送机需要从一层合流后逻旋向上延升至二层,从二层位置分流。

2,其它输入数据表5-1 输入数据项目数据项目数据投入口输送机速0.6m/s 笼车装载时间平均6秒,标准偏差4秒的正态分布度输出线输送机速0.8m/s 输出线取货时间2s度分拣输送机速度0.2~1.0m/s 作业员步行速度1m/s投入口贴标签时6s/箱出货量3000箱/日间。

1物流分拣系统模型研究目标1.1TaraVRbuilder 仿真建模简介TaraVRbuilder 是由德国tarakosGmbH 公司开发的一款应用于物料流领域、输送科技领域以及工厂计划领域内简便快捷地创造动态三维窗口的软件。

该程序的特色在于其用户在编程和三维设计技能都较为缺乏的情况下,能够实现最大效率地对虚拟、三维动画场景进行创建,也被称为“数码工厂”。

利用TaraVRbuilder 构建只要按照计划方案在界面上选择建模必要的装备,将各个装备按照计划方案智能地链接,进而构建成体系,同时还必须要计划好各个相干元素的属性,掌控其各关键计划以组成总体。

1.2物流分拣业务物流所采取的分拣体系主要有三种,目前最智能化的系统全自动分拣体系,全自动分拣系统主要通过计算机的程序设定将货物进行全自动化的分拣和运算处理。

它是目前物流中最能影响配送效率的关键因素之一,任何一个大型的快件企业若失去全自动分拣系统都很难能够获得高额利润。

较全自动分拣系统更加遍及的是半自动分拣体系,该体系是指经由计算机提前将快件信息进行辨认,再有一定数量的操作人员根据识别出来的信息快速地进行快件分拣的工作。

这种分拣方式有着成本低、规模小的特点,所以应用也较为广泛。

但从企业发展的长远来看,人工成本也是相当高的,终将被自动分拣所取代。

人工分拣因其费用高、效率低也在逐渐被淘汰,而且还存在出错率高、暴力分拣等问题。

2物流分拣业务调研及前期准备结合自动化立体仓库进行物料仓储与调度管理的实际情况,拣货作业流程表现:电脑编写程序控制AGV 小车行走路线及堆垛机搬运路线,机械手抓取货物放置AGV 小车托盘上,由AGV 小车在规定路线上运送货物至自动化立体仓【基金项目】大连民族大学大学生创新训练计划(省级201912026079)资助;2019年大连民族大学本科教育教学改革研究与实践项目YB2019021。

【作者简介】张闯(1998-),男,黑龙江绥化人,本科在读,从事工业工程研究。

Technology & Application 67.技术与应用运作与管理1 引言现代物流配送中心要实现向客户配送的功能,就必须将客户订单转化为拣货单以完成货物拣选和配货,然后才能将客户所订购的产品送到其手中。

据统计,订单货物拣选作业在物流配送中心总劳动量中占比高达60%以上,因此其是物流配送中心诸多作业中的一项最为费力的环节。

由于客户对物流配送中心的效率要求不断提高,因此对物流配送中心的货物拣选效率要求也越来越高,为此大部分物流配送中心都构建了基于现代信息技术的管理系统,在将客户订单转换为拣货单的同时给出了拣货策略、货位指向和拣货路径,提高了货物拣选效率。

由于货物存储位置经常会发生改变,在货位动态变化的情况下如何制定最优的拣货路径成为一个亟待解决的重要问题,为此本文以某物流配送中心货物拣选作业为例,使用Arena仿真工具对其货物拣选作业进行仿真,从而帮助管理者在对货位进行调整时做出最优的决策。

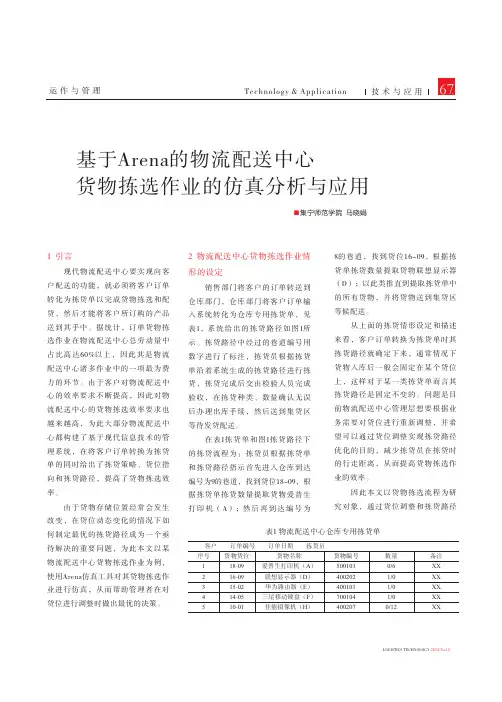

2 物流配送中心货物拣选作业情形的设定销售部门将客户的订单转送到仓库部门,仓库部门将客户订单输入系统转化为仓库专用拣货单,见表1,系统给出的拣货路径如图1所示。

拣货路径中经过的巷道编号用数字进行了标注,拣货员根据拣货单沿着系统生成的拣货路径进行拣货,拣货完成后交由检验人员完成验收,在拣货种类、数量确认无误后办理出库手续,然后送到集货区等待发货配送。

在表1拣货单和图1拣货路径下的拣货流程为:拣货员根据拣货单和拣货路径指示首先进入仓库到达编号为9的巷道,找到货位18-09,根据拣货单拣货数量提取货物爱普生打印机(A);然后再到达编号为8的巷道,找到货位16-09,根据拣货单拣货数量提取货物联想显示器(D);以此类推直到提取拣货单中的所有货物,并将货物送到集货区等候配送。

从上面的拣货情形设定和描述来看,客户订单转换为拣货单时其拣货路径就确定下来,通常情况下货物入库后一般会固定在某个货位上,这样对于某一类拣货单而言其拣货路径是固定不变的。

基于FLESIM的自动化立体仓库拣选作业优化及仿真一、本文概述随着物流行业的快速发展,自动化立体仓库作为现代仓储系统的重要组成部分,其运行效率和拣选作业的准确性直接关系到企业的整体运营效率和客户满意度。

优化自动化立体仓库的拣选作业流程,提高拣选速度和准确率,已成为当前研究的热点。

本文旨在探讨基于FLESIM仿真软件的自动化立体仓库拣选作业优化方法,并通过仿真实验验证优化策略的有效性。

本文首先介绍了自动化立体仓库的基本结构和拣选作业的基本原理,分析了影响拣选作业效率的关键因素。

在此基础上,阐述了FLESIM仿真软件在自动化立体仓库拣选作业优化中的应用,包括模型构建、参数设置、仿真实验等方面。

接着,文章重点介绍了一种基于FLESIM的自动化立体仓库拣选作业优化方法,该方法通过优化拣选路径、提高设备利用率、减少作业冲突等措施,实现了拣选作业效率的提升。

为了验证优化策略的有效性,本文设计了一系列仿真实验,对比了优化前后自动化立体仓库拣选作业的性能指标,包括拣选时间、设备利用率、作业冲突率等。

实验结果表明,基于FLESIM的拣选作业优化方法能够显著提高自动化立体仓库的拣选效率和准确率,为企业实现物流运营的高效化和智能化提供了有力支持。

本文的研究不仅为自动化立体仓库的拣选作业优化提供了新的思路和方法,同时也为其他领域的物流系统优化提供了借鉴和参考。

未来,随着物流技术的不断发展和创新,相信自动化立体仓库的拣选作业优化将会有更广阔的应用前景和更深入的研究价值。

二、自动化立体仓库拣选作业优化理论自动化立体仓库作为现代物流系统的重要组成部分,其拣选作业的效率直接影响着整个物流运作的成本和速度。

拣选作业优化理论在自动化立体仓库中具有重要的应用价值。

优化理论旨在通过科学的方法和模型,对拣选作业过程进行系统分析和改进,以实现作业效率的最大化。

在自动化立体仓库拣选作业中,优化理论主要关注如何合理规划和安排货物的存储位置、拣选路径以及拣选设备的选择等。

实验2 自动分拣系统仿真1。

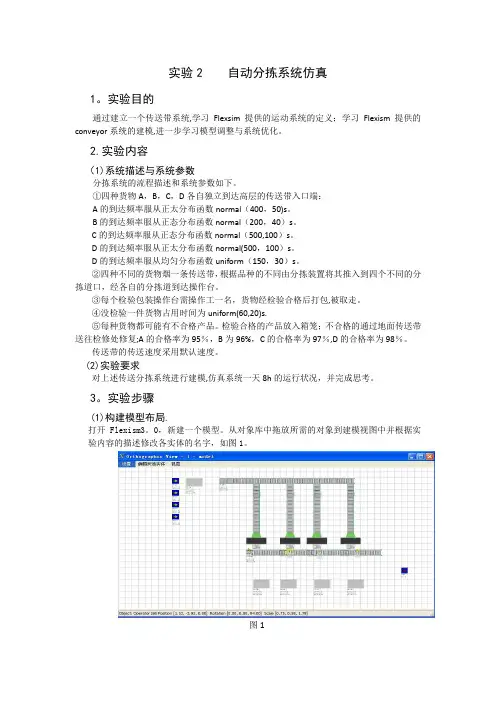

实验目的通过建立一个传送带系统,学习Flexsim提供的运动系统的定义;学习Flexism提供的conveyor系统的建模,进一步学习模型调整与系统优化。

2.实验内容(1)系统描述与系统参数分拣系统的流程描述和系统参数如下。

①四种货物A,B,C,D各自独立到达高层的传送带入口端:A的到达频率服从正太分布函数normal(400,50)s。

B的到达频率服从正态分布函数normal(200,40)s。

C的到达频率服从正态分布函数normal(500,100)s。

D的到达频率服从正太分布函数normal(500,100)s。

D的到达频率服从均匀分布函数uniform(150,30)s。

②四种不同的货物烟一条传送带,根据品种的不同由分拣装置将其推入到四个不同的分拣道口,经各自的分拣道到达操作台。

③每个检验包装操作台需操作工一名,货物经检验合格后打包,被取走。

④没检验一件货物占用时间为uniform(60,20)s.⑤每种货物都可能有不合格产品。

检验合格的产品放入箱笼;不合格的通过地面传送带送往检修处修复;A的合格率为95%,B为96%,C的合格率为97%,D的合格率为98%。

传送带的传送速度采用默认速度。

(2)实验要求对上述传送分拣系统进行建模,仿真系统一天8h的运行状况,并完成思考。

3。

实验步骤(1)构建模型布局.打开Flexism3。

0,新建一个模型。

从对象库中拖放所需的对象到建模视图中并根据实验内容的描述修改各实体的名字,如图1。

图1(2)定义工件流程.按住A键,同时用鼠标左键点击SourceA对象并且按住鼠标左键不放,然后拖动鼠标至Queue1对象。

此时会出现一条黄线连接SourceA 和Queue1对象。

然后松开鼠标左键,黄线将变成一条黑线,表示SourceA对象和Queue1对象的端口已经连接上。

如上所述将SourceB,SourceC,SourceD与Queue1相连接;Queue1与Conveyor1相连;Conveyor1与ConveyorA 相连;Conveyor1与ConveyorB相连;Conveyor1与ConveyorC相连;Conveyor1与ConveyorD相连;ConveyorA与ProcessorA相连;ConveyorB与ProcessorB相连;ConveyorC 与ProcessorC相连;ConveyorD与ProcessorD相连;ProcessorA与Conveyor2、QueueA 相连;ProcessorB与Conveyor2、QueueB相连;ProcessorC与Conveyor2、QueueC相连,ProcessorD与Conveyor2、QueueD相连;Conveyor2与Sink相连.按住S键将ProcessorA与OperatorA相连;同理将ProcessorB与OperatorB相连;ProcessorC与OperatorC相连;ProcessorD与OperatorD相连。

仓储中心分拣、配送系统仿真模型

仓储中心分拣、配送系统仿真实验

(1)分拣系统流程

某物流仓储系统接受三种颜色(红、绿、黄)的同类产品,产品进入系统的时间间隔服从均值为6负指数分布,三种颜色产品数量基本相同。

存储过程为:

从仓库入口一个一个的进入分拣输送链,分拣输送链分为三段,前两段尾部装有颜色传感器,如果第一个颜色传感器处扫描的产品颜色为红色,则分流,否则,放行;如果第二个传感器处扫描的颜色为绿色,则分流,否则放行,到第三段输送连尾部,黄色产品分流。

分流后的产品,即同颜色产品通过输送链送入相同的库区存储。

产品正常通过每个输送量的时间为10分钟。

(2)配送系统流程

在实验四的基础上,相同颜色的产品存放于同一库区。

然后,该仓储中心通过如下方式将产品配送出去:

红色产品每四个一组,进行包装,然后运送出去;

绿色产品每三个一组进行包装,然后运送出去;

黄色产品每五个一组进行包装,然后运送出去;

包装机器为同种类型的机器,红色产品包装需要时间服从均值为20分钟的泊松分布;绿色产品包装服从均值为25分钟的泊松分布;黄色产品包装服从均值为22分钟的负指数分布;通过仿真分析,多少台打包机才能满足配送需求?

模型见附件。

A公司配送中心订单拣选优化与仿真

随着电子商务的发展,客户订单逐渐向多样化、小批量、多频次的趋势发展,同时,由于市场竞争的激烈,客户对配送速度也提出了更高的要求,从而使得配送中心的拣选难度加大。

拣选作业作为订单处理过程中的重要环节,其作业效率是衡量配送中心整体效率的关键指标。

为提高订单拣选系统效率,以A公司配送中心为研究对象,对其订单拣选步骤进行了量化分析与优化。

在A公司现有订单分批体系的基础上,建立了适合A 公司的两个订单分批模型。

再将其现行分批数据和两个订单分批模型的结果作为FlexSim的输入,进行整体出库效率的实际仿真,以此选择更好的拣选模式。

具体的研究内容包含以下几个方面:(1)梳理A公司现有的拣选体系及订单合并逻辑,使用FlexSim分析配送中心现行的订单分批出库效率,分析存在的问题;(2)以订单是否被拆分为原则,建立了基于通道相似度的订单不可拆分模型和基于VRP的订单可拆分模型;其中订单不可拆分模型采用贪婪算法进行求解,订单可拆分模型采用“扫描法”和“简单距离法”两种启发式算法分别进行求解,最后用Matlab进行上述算法的代码实现;(3)把订单不可拆分及订单可拆分模型(2组)的结果共3组作为FlexSim仿真的数据输入,模拟订单在人工分拣和自动分拣两种模式下的拣选和拆分全过程,并与A公司现行订单分批出库效率作对比,找出在两种独立分拣模式下订单出库效率较高的订单分批方式。

仿真结果表明,本文建立的订单分批模型在一定程度上减少了拣选环节中行走的总距离,提高了A公司配送中心的出库效率。

提出的订单分批优化思路也适用于其他配送中心的订单出库,可以提高其运作效率,降低运作费用和作业时间,

提高服务水平,具有一定的理论和现实意义。

《仓储与配送管理仿真实训教程》——《配送作业管理》篇6、拣货作业一、模型解说:江苏某快递分拣单位,具有省内分拣快递的设备和业务操作能力。

该单位的处理产品主要包括小宗包裹、信件、书籍等。

由于货物的发送量较大,种类目的地极其繁多,分拣的单位很难用手工实现精确分拣。

因此,单位采购了合流—分流传送带,将每日接受的各种包裹通过汇总—分类—码垛等方式分别分拣到发往不同目的地的车辆中,并最终实现分类发送。

由于分拣传送带的使用,快递分拣中心的拣货效率大大提升,同时分拣的错误率也有效降低。

二、建立模型:第一步:新建文件1、打开RaLC仿真软件,并新建文件(. emu)。

2、点击工具栏网格按钮,显示网格。

第二步:进货线的做成1、卡车的导入A、点击“菜单栏”中“文件”,选择“打开设备库(L)”导入卡车。

如图:B、利用复制《Ctrl》+《C》、粘贴《Ctrl》+《V》再添加三辆卡车。

2、进货物品生成器的表示A、点击“菜单栏”中“作业管理器关联设备”按钮,选择“进货物品生成器(卡车进货)”。

B、利用复制《Ctrl》+《C》、粘贴《Ctrl》+《V》再添加三个“进货物品生成器”。

C、点击“设备栏”中“XML计划管理器”按钮。

右键选择菜单中“与计划对象设备相连”,分别与四个“进货物品生成器”相连。

如图:3、传送带的表示A、点击“设备栏”中“直线传送带”按钮。

右键菜单中“逆时针旋转90度”。

右键点击“直线传送带”选择“属性”。

在“尺寸”选项卡中,将“长度”改为“2400”。

如图:在“色/形”选项卡中,更新设备的颜色及形状。

如图:B、利用《Ctrl》+《C》、《Ctrl》+《V》复制添加三条“直线传送带”。

C、连接设备:双击“进货物品生成器”连接到“直流传送带”。

如图:D、点击“设备栏”中“左右合流传送带”按钮。

在“属性”—>“概要”选项卡中,更改设备旋转角度。

如图:在“尺寸”选项卡中,更改设备大小,如图:E、点击“设备栏”中“直流传送带”按钮。

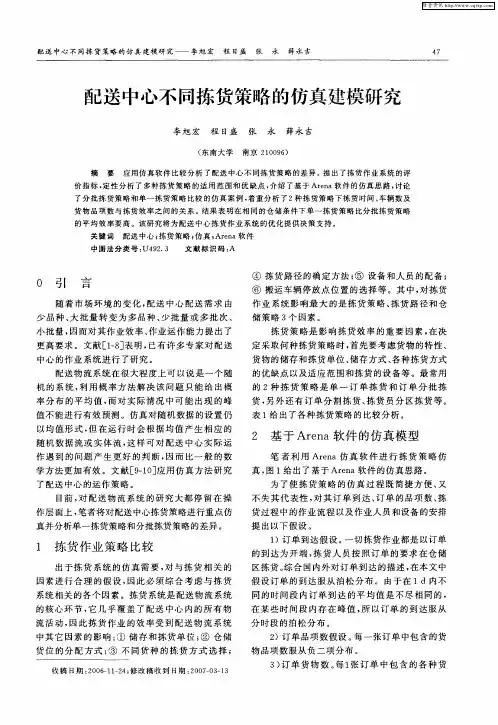

基于Arena的不同拣货策略下拣货系统仿真(东南大学交通学院港航工程系,江苏南京210096)摘要:拣货作业作为配送中心系统的核心环节,选取合理的拣货策略将有效地提高配送中心的作业效率。

本文提出了拣货作业系统的评价指标,并定性比较了多种拣货策略的适用范围和优缺点,选择单一拣货策略和固定订单量分批拣货策略具体分析;基于Arena仿真软件对拣货系统建模,着重分析了2种拣货策略下拣货时间、车辆数及货物品项数与拣货效率之间的关系,讨论了2种拣货策略的优劣性;结果表明拣货车辆的配备数量对拣货效率有很大影响,在相同的仓储条件下,应根据到达订单的货物数量合理选择拣货策略。

相关研究将为配送中心拣货作业系统的优化提供决策支持。

关键词:配送中心;拣货策略;仿真;Arena软件0 引言随着物流理念在现代市场经济环境的发展,物流在降低社会和企业的流通成本中起着至关重要的作用,配送中心的配送需求由少品种、大批量转变为多品种、少批量或多批次,因而对仓储物流系统各个运作环节的效率提出了更高的要求。

仓储物流系统主要包括了:进货作业系统、搬运作业系统、仓储作业系统、拣货作业系统、补货作业系统、发货作业系统和订单处理作业系统这七个作业系统。

在配送中心搬运成本中,拣货作业的搬运成本约占90%;在劳动密集型的配送中心,与拣货作业直接相关的人力占50%;拣货作业时间约占整个配送中心作业时间的30%-40%[1]。

因此,在配送作业的各环节中,拣货作业是整个配送中心作业系统的核心。

合理规划与管理拣货作业,对配送中心作业效率的提高具有决定性的影响。

由于拣货系统涉及到仓储物流系统中的多个环节,因此拣货作业的效率受到了多种因素的影响,主要有:仓储区货位的布局方式、拣货人员和拣货设备的配备、拣货策略的安排、拣货路径的选择、搬运车辆的停放位置及调度。

其中,拣货策略对减少拣货作业总时间的影响最大[2],具体决策时,应优先考虑拣货策略的选择,在确定其已经有效的情况下再考虑路径策略,以使拣货效率达到整体最优。

在国内外学者对拣货策略的相关研究中,H. Brynzer[3]提出了两种主要的拣货方式:在仓库中进行分区和将最接近的订单成批拣货;Charles G. Petersen和Gerald Aase[4]提出了严格按照订单拣货,先到先服务分批拣货和按整箱分批三种拣货方式;李诗珍[5]以聚类分析的启发式算法为基础,建立了以最小行走距离为目标函数的订单分批拣选模型,设计了对于订单分批模型的求解算法;万杰等[6]改进了种子订单确定方法,对比了随机选取种子订单与以拣选货物体积最大为原则确定种子订单。

王艳艳等[7]对拣选行走距离及订单等待时间设计了不同的权重,建立了以成本最小为目标函数的订单分批数学模型。

考虑到拣货作业系统在很大程度上属于一个随机系统,利用概率方法解决该问题对实际情况中可能出现的峰值不能进行有效预测,故本文基于Arena仿真软件对拣货作业系统进行仿真,根据仿真运行后输出的数据,分析单一订单拣货策略和分批订单拣货策略下配送中心的工作效率,为实际工程提供可靠依据。

1拣货作业系统建模1.1 拣货策略建模的目标与评价指标拣货作业是依据顾客的订货要求或配送中心的送货计划,尽可能迅速、准确地将商品从其储位或其他区域拣取出来,并按一定的方式进行分类、集中、等待配装送货的作业流程[8]。

拣货作业的基本过程包括如下四个环节:①拣货信息的处理,即在拣货作业开始前先行处理指示拣货作业的单据或信息;②行走与搬运货物,即拣货作业人员以步行或搭乘拣货车辆方式到达货物储位拿取货物的过程;③拣货,即利用人工目视或读取条码的方式确认拣货信息,人工或设备捡取指定货物的过程。

④分类与集中,即拣取完毕后对订单核对,将多品种货物进行分类与集中出货。

通过合理地选取拣货策略,可以有效缩短以上四个作业时间,提高拣货作业效率。

拣货信息处理行走与搬运拣货分类与集中出货图1拣货作业基本过程拣货策略系统设计的目标是:在其它条件(如仓库布局、订单批量、人员和机械配备、拣货路径、仓储策略等)相同的情况下,针对某一仓库或物流中心,比较单一订单拣货和分批拣货作业策略,使拣货作业的效率高、时间少、成本低,同时设备和人员达到合理的利用率,最后确定适合该仓库或物流中心的拣货策略。

因此,对拣货策略系统进行评价的主要指标应包括时间指标和效率指标。

订单的滞留时间是最能反应拣货作业的处理能力的指标,通常情况下,时间指标包括:①订单从到达仓库到开始拣货的时间(即等待时间);②拣货员根据订单到货架取出相应货物并进行集中与分类的时间(即拣货时间)。

另外,采用运输车辆进行拣货时,可能出现并非所有运输车辆都正在拣货的情况,且各运输车辆均有着最大的拣货容量,故效率指标可以拣货车辆的利用率来判别。

1.2 拣货策略的确定拣货策略是影响拣货效率的重要因素,在决定采取何种拣货策略时,首先要考虑货物的特性、货物的储存和拣货单位、储存方式、各种拣货方式的优缺点以及适应范围和拣货的设备等。

常用的拣货策略一般有单一订单拣货订单分批拣货、订单分割拣货和拣货员分区拣货等,本文选取单一订单拣货和订单分批拣货策略进行对比。

单一订单拣货是针对每一张订单,拣货员巡回在仓库间,将客户所需的产品逐项从仓库中挑出的方法,是较为传统的拣货方法;订单分批拣货是为了提高拣货效率而将多张订单集合成一批,依商品的类别将数量相加后再进行拣货,之后按客户订单作分类处理。

这两种拣货策略各有优缺点,且各有其适用条件,表1给出了这两种拣货策略的比较与分析。

表1两种拣货策略的适应范围及优缺点比较在分批订单生成过程中,必须决定如何从已到达的订单中将合适的订单选择出来组成新的订单,使得在这种组合下,拣货的时间更短、设备利用率更高。

常用的订单分批策略有综合计量分批、时窗分批、固定订单量分批和智能型分批四种,四种订单分批方式的特点各有不同,适用条件也有差异,实际应用时,需要根据实际情况找出比较合适的订单分批方式[9]。

本文选取固定订单量分批方法确定分批订单,采取先到先处理(FCFS)的原则,按订单到达的先后顺序做批次安排。

1.3 拣货作业系统的假设(1)仓储区布局假设假设该仓库的仓储区布置如图2所示,该仓储区为货架仓储区,共布置了7排货架,中间5排货架是两侧均可存放货物的货架,两端的两排仅有一侧可以存放货物,货架的长度为20m,宽度为2.2m,通道的宽度为2.5m,可以允许两辆搬运车辆同时通过;拣货区位于仓储区的左下方,拣货人员和车辆街道拣货命令后的出发点和拣货以后的卸货点均位于仓储区的左下方。

仓储区共存放了6种货物,分别用A~F表示,每一种货物都通过托盘的方式存放在货架上,每一列货架只能存放一种货物。

本例中假设货物在仓储区固定分布,且占用的货架空间相同;根据货物的周转率决定其分布位置,由A~F周转率依次降低,既需求量最大的A货物位置最靠近拣货人员出发点和卸货点。

图2仓储区布局图拣货过程是以拣货人员从出发点进入仓储区开始的,在此之前,仓库内的工作人员收到订单,通过整理以单一订单或分批的订单方式将拣货命令传递给拣货人员,拣货人员拿到拣货命令后,按照命令的要求(单一或分批订单)在仓储区拣取相应的货物,并回到卸货点将货物卸下;至此,一次拣货作业完成。

这一拣货过程只涉及到拣货人员的拣货过程,对于货物的补货和出货过程,系统中均假设为高效的,即仓储区的货物可以得到及时的补充,在拣货区卸下的货物能及时的运出,不会出现仓储区缺货以及拣货区货物堆积的现象。

(2)订单到达假设拣货作业是由订单驱动的,即一切拣货作业都是以订单的到达为开端,拣货人员按照订单的要求在仓储区拣货。

本文的重点在于比较不同拣货策略的优劣,所以对订单到达必须进行合理假设,综合国内外对订单到达的描述,在本例中假设订单的到达服从泊松分布,即在一天内的某一时段,到达k(k=0,1,2……)个订单的概率是:P(k)=λk e−λk!在该时间段内到达的平均值为λ,以一个小时为时间段。

由于在一天内不同的时间段内订单到达的平均值是不尽相同的,在某些时间段内存在峰值,所以订单的到达服从分时段的泊松分布。

(3)订单品项数假设每一订单中包含的货物品项数服从负二项分布,即在某一个订单中包含k(k=r,r+l,r+2…)项货物的概率为:P(k)=(r−1k−1)p r(1−p)k−r平均每一个订单包含的货物品项数为r/ p个,在本例中,假设平均每一订单包含的货物品项数为8,服从负二项分布。

(4)作业时间假设作业主要包含两个方面:①拣货车辆在仓储区内拣货移动所需的时间,②拣货人员在仓储区拣取货物和在拣货区卸下货物所需的时间。

假设拣货人员的拣货路径为S形启发路径,搬运车辆的速度比较稳定或者接近于恒定的速度v,并且加速和减速的时间都比较短,可以不考虑。

这样,只要知道了各个作业区之间的距离,就可以估算出在作业区之间进行一次搬运的时间;假设装卸货作业的时间与其它仓储作业时间相比较小,且作业时间的波动较小,所以在仿真中用三角分布来模拟人员和设备的装卸货作业,其概率密度函数为:f(x)={2(x−a)(m−a)(b−a)a≤x≤m2(b−x)(b−m)(b−a)m≤x≤b0 其它式中:b和a分别为装卸时间的最大值与最小值,m为最有可能值。

2拣货策略仿真建模2.1 Arena 14.0及主要功能模块简介本例采用的仿真平台为Arena 14.0仿真软件,Arena是美国System modeling公司于1993年开始研发的新一代可视化通用交互集成仿真环境,具有十分友好的用户界面和方便的动画元素,易于学习和使用;此外,Arena还可以Visual Basic或C通用程序语言相集成,大大增强了建模能力[10]。

它不仅仅是一种仿真工具,更是一种优化工具。

在Arena中主要包括7个模型:实体(Entities)、属性(Attributes)、变量(Variables)、资源(Resource)、队列(Queues)、统计累加器(Statistical Accumulator)、事件(Events)。

在Arena仿真中,程序的编制是通过软件中的预制模块来实现的,通过选择合适的模块,在模块中设置合理的参数,并按照算法的要求将模块按照一定的顺序连接来实现仿真。

所以,模块是仿真的基础。

Arena中经常使用的模块包括三大类:基本流程模块(basic process)、高级流程模块(advanced process)和高级运输模块(advanced transfer)。

在这三类模块中经常使用的模块包括:产生(Create)模块、处理(Dispose)模块、加工(Process)模块、决定(Decide)模块、分批(Batch)和分开(Separate)模块、赋值(Assign)模块、记录(Record)模块、位置(Station)模块、路径(Route)模块、运输(Transport)模块。