刀具参数和切削用量选择

- 格式:ppt

- 大小:206.00 KB

- 文档页数:22

刀具合理几何参数和切削用量的选择是否合理对刀具使用寿命、加工质量、生产效率和加工成本等有着重要影响。

刀具的“合理”的几何参数是指在保证加工质量的前提下能够获得最高刀具耐用度达到提高切削效率或降低生产成本目的的几何参数。

第一节概述什么是刀具的合理或最佳几何参数呢在保证加工质量的前提下能够满足生产效率高、加工成本低的刀具几何参数称为刀具的合理几何参数。

一般地说刀具的合理几何参数包含以下四个方面基本内容1 刃形刃形是指切削刃的形状有直线刃、折线刃、圆弧刃、月牙弧刃、波形刃、阶梯刃及其他适宜的空间曲线刃等。

刃形直接影响切削层的形状影响切削图形的合理性刃形的变化将带来切削刃各点工作角度的变化。

因此选择合理的刃形对于提高刀具使用寿命、改善已加工表面质量、提高刀具的抗振性和改变切屑形态等都有直接的意义。

2 切削刃刃区的剖面型式及参数通常将切削刃的剖面型式简称为刃区型式。

针对不同的加工条件和技术要求选择合理的刃区型式如锋刃、后刀面消振棱刃、前刀面负倒棱刃、倒圆刃、零度后角的刃带及其合理的参数值是选择刀具合理几何参数的基本内容。

图所示为五种刃区型式。

图常见的五种刃区形式a锋刃b消振棱c-负倒棱d-倒圆刃e刃带3 刀面型式及参数前刀面上的卷屑槽、断屑槽后刀面的双重刃磨、铲背以及波形刀面等都是常见的刀面型式。

选择合理的刀面型式及其参数值对切屑的变形、卷曲和折断对切削力、切削热、刀具磨损及使用寿命有着直接的影响其中前刀面的影响和作用更大。

4 刀具角度刀具角度包括主切削刃的前角γ0、后角а0、主偏角κr、刃倾角λs和副切削刃的副后角а??0、副偏角κ??r等。

刀具合理几何参数的选择主要决定于工件材料、刀具材料、刀具类型及其他具体工艺条件如切削用量、工艺系统刚性及机床功率等。

当确定了刀具几何参数后还需选定合理的切削用量才能进行切削加工。

在机床、刀具和工件等条件一定的情况下切削用量的选择最富有灵活性和能动性。

对于充分发挥机床和刀具的功能以取得生产的最大效益来说切削用量的选择如果得当就可能最大限度地挖掘出生产潜力倘若选择不当会造成很大的浪费或导致生产事故。

数控车削中切削用量的选择

数控车削中,切削用量的选择是确保加工效率和质量的重要因素之一。

合理的切削用量可以有效地避免切削过热和剧烈碰撞等问题,并保证达到预期的工件质量和加工效率。

一般来说,选择正确的切削用量需要考虑以下几个方面:

1. 工件材料:不同材料的切削用量不同。

硬度和韧性大的材料往往需要较大的切削用量,而硬度和韧性小的材料需要较小的切削用量。

2. 切削刀具:不同切削刀具的切削用量不同,因此需要根据刀具的类型和特性进行选择。

3. 加工表面的光洁度要求:如果需要较高的表面光洁度,则切削用量应适当减小,以减少表面粗糙度。

4. 机床性能:切削用量还需要结合机床的性能进行选择,包括机床的刚性、功率、切削速度等因素。

5. 加工过程中的震动和共振情况:过大的切削用量容易引起加工过程中的震动和共振,因此需要适当减小切削用量,以保证加工的稳定性和精度。

选择合适的切削用量可以帮助实现加工效率和质量的平衡,提高数控车削加工的效率和质量。

刀具及切削参数选择在进行切削加工时,刀具及切削参数的选择是非常重要的。

刀具的选择取决于工件的材料、加工方式和所需的加工质量,而切削参数的选择则直接影响到切削效率、加工质量和工具寿命。

下面将详细介绍刀具及切削参数的选择要点。

首先,刀具的选择应根据工件的材料来确定。

不同材料的硬度、耐磨性和塑性等性质会对刀具的选择产生影响。

常用的刀具材料有高速钢、硬质合金和陶瓷等。

高速钢刀具适用于切削低硬度的材料,如铸铁、铝等。

硬质合金刀具具有较好的耐磨性和硬度,适用于切削高硬度材料,如钢和钛合金等。

陶瓷刀具具有良好的高温硬度和耐磨性,适用于切削高硬度和高温材料。

其次,根据加工方式来选择刀具的类型。

常见的刀具类型有立铣刀、立铣刀、钻头、螺纹刀和车刀等。

立铣刀适用于平面和立面的铣削加工。

立铣刀适用于开槽和切割加工。

钻头适用于孔加工。

螺纹刀适用于螺纹加工。

车刀适用于车削加工。

再次,切削参数的选择要考虑切削效率、加工质量和刀具寿命的平衡。

常见的切削参数有切削速度、进给速度和切削深度等。

切削速度是刀具切削的线速度,影响切削热的产生和刀具寿命。

一般来说,当工件材料硬度较高时,切削速度应适当降低。

进给速度是工件在单位时间内移动的距离,影响切削力和加工质量。

一般来说,较高的进给速度可以提高切削效率,但过高的进给速度会增加切削力和工具磨损。

切削深度是刀具在每次切割时进入工件的距离,影响切削力和切削热的产生。

较大的切削深度可以提高切削效率,但会增加切削力和工具磨损。

此外,还应考虑冷却润滑剂的选择和使用。

合适的冷却润滑剂可以降低切削热的产生,减小工具磨损,提高加工质量。

综上所述,刀具及切削参数的选择需要考虑工件材料、加工方式和所需加工质量。

合理选择刀具类型和切削参数可以提高切削效率、加工质量和工具寿命。

在实际应用中,还需要根据具体情况进行调整和优化。

简述切削用量的选用原则

切削用量是指切削刀具在切削工件时必须耗费的时间,物料和机械能力的集合。

一般

情况下,应尽可能少地消耗切削用量来降低成本和制造质量的波动。

本文介绍了选择切削

用量的原则。

一、选择切削用量时,首先应考虑机床的性能,特别是精密加工对机床的要求更高。

如果机床性能较低,那么选择合适的切削用量就尤为重要。

二、确定切削用量时,应考虑机器效率,机械效率越高,则需要的切削用量也会增加。

三、受到工件的影响,在评估适当的切削用量时,应考虑工件的复杂程度和几何形状。

如果工件复杂而且几何形状多变,那么将需要更多的切削用量。

四、在评估切削用量时,还应根据材料类型来处理,同一种材料可能会影响切削用量。

通常,脆性材料需要更多的切削用量,而韧性材料需要比较少的切削用量。

五、根据切削刀具的类型,选择合适的切削用量。

在一般情况下,切削刀具可分为几

何式、物理式和动力式,分别具有不同的切削效果。

选择不同类型的切削刀具后,切削用

量将会受到不同的影响。

六、受质量要求的影响,质量要求高的产品,外观、精度、尺寸等指标的误差小,则

需要更多的切削用量。

七、受加工精度要求的影响,切削用量越高,加工精度就越高,对于一些特殊的零件,如高精度的精密元件,需要增加切削用量来实现高精度的加工效果。

总之,在选择切削用量时,应考虑机床性能、机器效率、工件复杂性、材料影响、刀

具类型、质量要求、加工精度等因素,合理地选择切削用量,可以使加工效率及制造成

本达到最佳。

切削用量选择的基本原则切削用量选择是机械加工中非常重要的一环,合理的切削用量选择可以提高加工效率,降低能耗,延长刀具寿命,确保加工质量。

下面将介绍切削用量选择的基本原则。

1. 根据加工材料的特性选择切削用量:不同的材料具有不同的硬度、塑性、热导率等特性,因此在选择切削用量时需要考虑这些因素。

一般来说,对于硬度较高的材料,应选择较小的切削用量,以避免刀具过早磨损;对于塑性较好的材料,可以适当增加切削用量,以提高加工效率。

2. 根据刀具的类型选择切削用量:不同类型的刀具具有不同的切削能力和切削稳定性,因此在选择切削用量时需要考虑刀具的特性。

一般来说,对于切削能力较强的刀具,可以选择较大的切削用量,以提高加工效率;对于切削稳定性较好的刀具,可以适当增加切削用量,以提高加工精度。

3. 根据加工表面粗糙度要求选择切削用量:不同的加工表面粗糙度要求需要选择不同的切削用量。

一般来说,对于要求较高的加工表面粗糙度,应选择较小的切削用量,以提高加工精度;对于要求较低的加工表面粗糙度,可以适当增加切削用量,以提高加工效率。

4. 根据加工精度要求选择切削用量:不同的加工精度要求需要选择不同的切削用量。

一般来说,对于要求较高的加工精度,应选择较小的切削用量,以提高加工精度;对于要求较低的加工精度,可以适当增加切削用量,以提高加工效率。

5. 根据切削热量选择切削用量:切削过程中会产生大量的热量,如果切削用量选择不当,会导致切削热量过大,影响加工质量。

因此,在选择切削用量时需要注意控制切削热量,避免过热引起刀具磨损和工件变形。

6. 根据加工环境选择切削用量:加工环境对切削用量也有一定的影响。

例如,如果加工环境温度较高,应适当减小切削用量,以避免切削热量过大;如果加工环境湿度较大,应选择较大的切削用量,以提高切削稳定性。

切削用量选择的基本原则是根据加工材料特性、刀具类型、加工表面粗糙度要求、加工精度要求、切削热量和加工环境等因素综合考虑,选择合适的切削用量,以达到提高加工效率、降低能耗、延长刀具寿命和确保加工质量的目的。

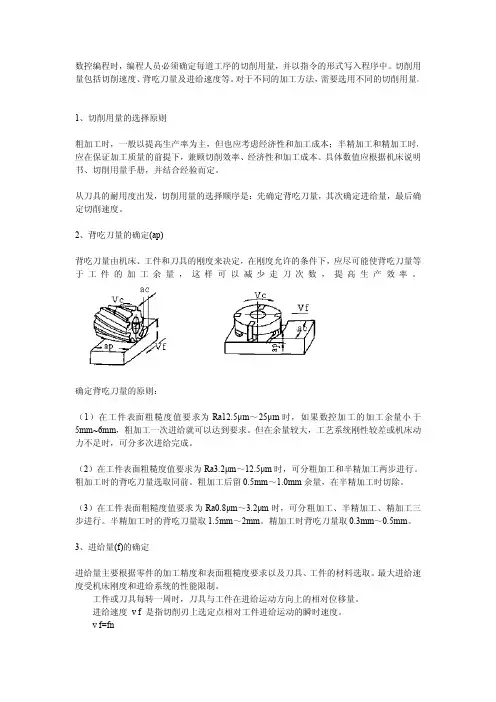

数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。

切削用量包括切削速度、背吃刀量及进给速度等。

对于不同的加工方法,需要选用不同的切削用量。

1、切削用量的选择原则粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。

具体数值应根据机床说明书、切削用量手册,并结合经验而定。

从刀具的耐用度出发,切削用量的选择顺序是:先确定背吃刀量,其次确定进给量,最后确定切削速度。

2、背吃刀量的确定(ap)背吃刀量由机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。

确定背吃刀量的原则:(1)在工件表面粗糙度值要求为Ra12.5μm~25μm时,如果数控加工的加工余量小于5mm~6mm,粗加工一次进给就可以达到要求。

但在余量较大,工艺系统刚性较差或机床动力不足时,可分多次进给完成。

(2)在工件表面粗糙度值要求为Ra3.2μm~12.5μm时,可分粗加工和半精加工两步进行。

粗加工时的背吃刀量选取同前。

粗加工后留0.5mm~1.0mm余量,在半精加工时切除。

(3)在工件表面粗糙度值要求为Ra0.8μm~3.2μm时,可分粗加工、半精加工、精加工三步进行。

半精加工时的背吃刀量取1.5mm~2mm。

精加工时背吃刀量取0.3mm~0.5mm。

3、进给量(f)的确定进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。

最大进给速度受机床刚度和进给系统的性能限制。

工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。

进给速度v f是指切削刃上选定点相对工件进给运动的瞬时速度。

v f=fn式中v f——进给速度(mm/s);n——主轴转速(r/s);f——进给量(mm)确定进给速度的原则:1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。

切削用量的选择一、引言切削用量的选择是机械加工中非常重要的一项工作,它直接影响到加工质量、生产效率和设备寿命等方面。

因此,正确选择切削用量是保证机械加工质量和效率的关键。

二、切削用量的定义切削用量是指在机械加工过程中,钻头、铣刀或其他刀具每次进给或每分钟进给的长度或数量。

通常包括进给速度、转速和切深等。

三、影响切削用量的因素1.材料硬度:材料硬度越高,所需的切削力就越大,因此需要减小切削用量。

2.材料性质:不同材料具有不同的物理性质和化学性质,在选择切削用量时需要考虑这些因素。

3.加工精度:如果要求高精度加工,则需要降低切削用量以减少误差。

4.设备能力:设备本身也有其最大可承受的进给速度、转速等限制,需要根据设备能力进行选择。

5.加工方式:不同的加工方式对于所需的切削用量也有影响,例如铣削和车削的切削用量选择不同。

四、切削用量的选择方法1.根据材料硬度选择切削用量:一般来说,材料硬度越高,所需的切削力就越大,因此需要减小切削用量。

但是也需要注意,如果切削用量过小,则会导致加工时间过长、工具磨损严重等问题。

2.根据加工精度选择切削用量:如果要求高精度加工,则需要降低切削用量以减少误差。

此时可以通过增加进给次数或减小每次进给长度来实现。

3.根据设备能力选择切削用量:设备本身也有其最大可承受的进给速度、转速等限制,需要根据设备能力进行选择。

如果超过了设备能力,则会导致设备故障或者加工效率下降。

4.根据材料性质选择切削用量:不同材料具有不同的物理性质和化学性质,在选择切削用量时需要考虑这些因素。

例如对于易碎材料,应该采取小进给、低转速的方式进行加工。

5.根据加工方式选择切削用量:不同的加工方式对于所需的切削用量也有影响,例如铣削和车削的切削用量选择不同。

一般来说,铣削时需要较大的切削用量,而车削时则需要较小的切削用量。

五、切削用量的优化1.合理选择刀具:不同类型的刀具适用于不同材料和加工方式,在选择刀具时需要考虑这些因素。

切削用量选用原则切削用量是指在加工过程中对工件进行切削时所使用的切削刀具、刀具材料、切削速度、进给量等参数的选择和调整。

合理选用切削用量是提高加工效率、保证加工质量和延长切削工具寿命的重要因素之一。

本文将从切削刃数、切削深度、切削速度、进给量和切削方式等方面介绍切削用量选用的原则。

一、切削刃数的选择原则切削刃数是指刀具上的切削刃数目。

切削刃数的选择应根据工件材料和加工要求进行。

对于硬度较高的材料,应选用切削刃数少、刀具强度大的刀具,以提高刀具的抗断裂能力和刀具寿命;对于材料硬度较低的工件,可以选用切削刃数多的刀具,以提高切削效率。

二、切削深度的选择原则切削深度是指刀具在每次切削中所能切削的最大距离。

切削深度的选择应根据工件材料、刀具强度和加工要求来确定。

一般情况下,切削深度应尽可能大,以提高切削效率。

但是,在选择切削深度时也要考虑刀具的抗断裂能力和加工表面质量,避免过大的切削深度导致刀具断裂或加工表面粗糙。

三、切削速度的选择原则切削速度是指刀具在切削过程中的线速度。

切削速度的选择应根据刀具材料、工件材料和加工要求来确定。

切削速度过高会导致刀具过热,影响切削质量和刀具寿命;切削速度过低则会降低切削效率。

因此,切削速度的选择应综合考虑切削质量、刀具寿命和切削效率的要求。

四、进给量的选择原则进给量是指刀具在单位时间内沿着工件表面移动的距离。

进给量的选择应根据工件材料、切削刃数和加工要求来确定。

进给量过大会导致切削力过大,影响加工表面质量和刀具寿命;进给量过小则会降低切削效率。

因此,进给量的选择应综合考虑切削力、加工表面质量和切削效率的要求。

五、切削方式的选择原则切削方式包括顺向切削、逆向切削和侧向切削等。

切削方式的选择应根据工件形状、切削刃数和加工要求来确定。

顺向切削适合于切削刃数少、工件表面平整度要求高的情况;逆向切削适合于切削刃数多、切削力大的情况;侧向切削适合于切削刃数多、工件形状复杂的情况。

切削方式的选择应综合考虑加工要求、切削质量和切削效率。

简述切削用量的选择原则

切削用量是指一次切削加工的参数,其决定着机床上的加工结果。

切削用量的选择,应当考虑四个主要原则:机床的能力、加工精度要求、材料的可切削性以及刀具的切削极限。

首先,机床的能力是最重要的因素。

机床的能力可以用加工精度、承载能力等指标表示。

机床的能力不能超过刀具的切削极限,它决定了切削工件的尺寸和形状。

通常,随着材料硬度的升高,切削用量增加,而切削面粗糙度也会随之提高。

其次,切削用量主要由加工精度要求决定。

若要满足加工精度要求,则必须认真选择切削用量。

一般情况下,切削深度应尽量减少,即切削用量应尽可能低。

若切削用量过大,其切削面粗糙度将难以满足加工精度的要求。

此外,切削用量还必须根据材料的可切削性而定。

材料的可切削性主要取决于材料的硬度和结构特性。

若材料硬度高,则切削用量要求提高,以便保证加工过程可控;若材料结构复杂,则切削用量要求更高,以保证加工精度。

最后,刀具的切削极限也需要考虑。

刀具的切削极限根据刀具的刃长、刃角、前角及切削材料的硬度等而定。

如果刀具切削极限被超过,则会导致刀具的损坏,也将影响到加工的质量。

总之,选择切削用量时应考虑机床的能力、加工精度要求、材料的可切削性、以及刀具的切削极限,以便实现高效、精确的切削加工。

选择合适的切削用量,能够有效提高加工质量,降低加工成本,实现

加工精度要求。

加工中刀具的选择与切削用量的确定在加工过程中,刀具的选择和切削用量的确定是非常重要的。

正确选择合适的刀具和确定合理的切削用量,可以提高加工效率、保证产品质量、延长刀具寿命,降低加工成本。

下面将从加工材料、切削参数和刀具选择等方面探讨加工中刀具的选择与切削用量的确定。

一、加工材料对刀具选择和切削用量的影响在加工过程中,加工材料是选择刀具和确定切削用量的重要依据。

加工材料的硬度、韧性、热导率等性质直接影响了刀具的选择和切削用量的确定。

1. 硬度:对于硬度较高的材料,如钢材,通常需要采用更硬的刀具,例如硬质合金刀具或陶瓷刀具。

同时,由于硬度高的材料切削时容易产生热量,因此需要相应地增加切削用量,以提高切削效率。

2. 韧性:对于韧性较好的材料,如铸铁,切削时容易产生切削力和切削温度较高。

因此,选择耐磨性好、抗冲击性好的刀具,以提高切削质量和刀具寿命。

3. 热导率:热导率高的材料在切削过程中很容易导致刀具温度的升高,因此需要针对这些材料采取相应的散热措施,例如降低切削用量、增加切削冷却液的喷射量等。

二、切削参数对刀具选择和切削用量的影响除了加工材料之外,切削参数也是选择刀具和确定切削用量的重要参考依据。

切削速度、进给量和切削深度等参数的选择直接影响了切削过程的质量和效率。

1. 切削速度:切削速度是切削工件单位时间内通过刀具的线速度。

切削速度的选择取决于刀具材料和工件材料等因素。

对于硬度较高的材料,切削速度较低;而对于韧性较好的材料,切削速度较高。

正确选择切削速度可以保证刀具和工件的寿命。

2. 进给量:进给量是刀具每转一周(或每行进一定距离)切削工件的材料数量。

进给量的选择与刀具的负荷和工件的表面质量有关。

过大的进给量容易导致切削力过大,影响刀具寿命;而过小的进给量则会降低切削效率。

3. 切削深度:切削深度是刀具在单位时间内切削工件的材料厚度。

切削深度的选择取决于工件的材料和加工要求等因素。

较大的切削深度可以提高切削效率,但也会增加切削力和切削温度,影响刀具的使用寿命。