上锡不良分析改善报告

- 格式:ppt

- 大小:2.66 MB

- 文档页数:17

焊锡不良分析报告摘要本文对焊锡不良进行了分析,主要包括对焊锡不良的定义、常见的焊锡不良问题以及其原因进行了详细的阐述和分析,并提出了相应的解决方案。

通过深入研究焊锡不良问题,可以帮助焊接工程师和质量控制人员更好地解决焊锡不良问题,提高产品的质量。

1. 引言焊接是一种常见的连接工艺,常用于金属制品的制造。

焊接的质量直接影响产品的可靠性和使用寿命。

焊锡作为一种常用的焊接材料,其质量问题直接影响焊接接头的可靠性。

因此,焊锡不良问题的分析和解决对于提高焊接质量至关重要。

2. 焊锡不良的定义焊锡不良是指焊接接头存在的不符合设计要求或不合格的情况。

常见的焊锡不良问题包括焊缺陷、气孔、冷焊、焊接渣等。

3. 常见的焊锡不良问题3.1 焊缺陷焊缺陷是指焊接接头中焊锡覆盖不完整或覆盖不均匀的情况。

焊缺陷会导致焊锡与基材之间的结合不牢固,降低焊接接头的强度和可靠性。

3.2 气孔气孔是指焊接接头中产生的气体在凝固时被困在焊锡中形成的小孔。

气孔的存在会导致焊接接头中的内应力增加,进而影响焊接接头的力学性能。

3.3 冷焊冷焊是指焊接过程中焊锡的温度未达到要求,无法与基材充分融合。

冷焊会导致焊接接头中存在着裂纹和未结合的焊锡颗粒,降低焊接接头的强度和可靠性。

3.4 焊接渣焊接渣是指焊接接头中残留的焊接剂、氧化物等杂质。

焊接渣的存在会导致焊接接头中的腐蚀和腐蚀性气体的释放,降低焊接接头的耐腐蚀性和可靠性。

4. 焊锡不良问题的原因分析4.1 工艺参数不恰当焊接工艺参数的不恰当是导致焊锡不良的主要原因之一。

例如,焊接温度、焊接速度等工艺参数的调整不当会导致焊锡过热或过冷,从而产生焊缺陷、气孔等问题。

4.2 材料质量不合格焊锡材料质量的不合格也是导致焊锡不良的一个重要原因。

例如,焊锡材料的成分控制不严格、杂质含量过高等都会影响焊锡的焊接性能。

4.3 操作不规范焊接操作的不规范也是产生焊锡不良的原因之一。

例如,焊锡的存放和使用不当、焊接操作中的温度控制不严格等都会导致焊锡不良问题的发生。

6A7A45001A上锡不良原因分析报告背景:2014年5月31日,型号6A7A45001A上锡不良,针对此问题协同徐春梅小姐,前往SMT加工厂分析不良原因。

目的:为解决问题板的处理方式以及问题板的产生原因,防止再发。

目录:A、试验条件/流程:B、检验分析;C、现场排查;D、总结与建议。

A、试验条件:a.现场温湿度:NA;b.锡膏类别:同方A-P6337-D-900(Alloy:Sn63/Pb37)有铅;c.FUX PCB:E400163A2(无铅喷锡板);d.回流焊峰值:260℃/实际板面温度251℃;e.钢网厚度:0.12mm;f.丝印锡膏厚度:NA;g.丝印方式:手印/机印;B、检验分析:依试验流程共试验4set E400163A2空板PCB结果如下:b-a、目检1set明显不上锡,相对不良比例25%;b-b、放大镜检验4set 焊盘周边严重锡珠,相对不良比例100%(图组1-1)。

图组1-1试验方案2共试验5set已贴S/S面PCBA,试验结果如下:b-c目检5set未发现明显不良,相对不良比例0%。

分析:b-b图示锡珠形成机理:回流焊中出现的锡珠(或称焊料球),常常藏与矩形片式元件两端之间的侧面或细间距引脚之间。

在元件贴状过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不良,液态焊料颗粒不能聚合成一个焊点。

部分液态焊料会从焊缝流出,形成锡珠。

因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本原因。

造成焊料润湿性差的原因:1、回流温度曲线设置不当;求证:加工厂回流焊温度曲线图(1)NG 标准回流焊温度曲线图(2)OK1.1图(1)中加工厂回流温度曲线为持续(爬坡)升温,直至炉温峰值260℃,升温太快,由于热应力的作用,锡膏中溶剂挥发太快,导致飞珠的发生;1.2图(2)标准回流温度曲线从预热到活性区之间为150℃,升温速率在1.5-3℃/sec,图中活性区平衡在150℃,活性区在炉子的二、三区之间,维持时间约60-120s,若时间过长也会导致锡膏氧化,以致焊接后飞珠增多,严重则可导致焊盘与锡膏无法融合,形成吃锡不良。

一、极性反:正负极焊反。

产生原因:1,脱皮、焊锡人员作业前没有分清极性。

2,查锡点人员不认真未能将不良查出改善对策:1,脱皮、焊锡人员作业前先分清极性再作业。

2,查锡点人员分两步,先查极性,再对其它不良进行检查。

产生不良;极性反。

二、PVC破皮或烫伤PVC:焊锡处外被有露铜或PVC处有变大现象。

产生原因:1,焊锡时温度过高、次数过多、时间过长。

2,焊锡人员指甲过长,焊锡时掐伤PVC有破皮。

改善对策:1,焊锡时温度调致作业指导书规定范围内,由IPQC确认后方可作业,焊锡次数 不可超过两次焊锡时间控制在1-1.5S。

2,焊锡人员指甲不可超过2MM,焊锡时指甲不可掐着PVC。

产生不良;短路、耐压不良。

三、短路:正负极两者间有金属(锡渣)或铜丝相连。

产生原因:正负极间有锡渣、锡尖、游离丝。

(原材料)四、焊点高 /大:根据该机种模具大小而定,但需保证不可有烫伤PVC、爆锡、露锡现象。

产生原因:1,焊锡时温度过底不易上锡,多次焊锡锡点大。

2,铜钉本身不易上锡,多次焊锡锡点大。

3,焊锡时烙铁头上余锡太多,多次焊锡锡点大。

改善对策:1,焊锡时温度调致作业指导书规定范围内,由IPQC确认后方可作业,焊锡次数 不可超过两次2,将铜钉正负极进行打磨后再焊锡。

3,要及时对烙铁头上余锡用湿海棉进行擦拭,做到焊锡20个锡点进行擦拭一次 产生不良:爆锡、露锡、耐压不良、短路。

五、游离丝:焊锡时铜丝没有用锡包住所产生的多余铜丝。

产生原因:1,焊锡时铜丝太散产生游离丝。

2,焊锡时上锡太少有单铜丝没有用锡将其包住产生游离丝。

改善对策:1,焊锡时对铜丝散要先理铜丝再进行焊锡,并做好自主检查。

2,焊锡时所上锡需将铜丝完全包住。

产生不良:耐压不良、短路、露铜丝。

六、锡尖:锡点表面所形成的角。

产生原因:1,焊锡时烙铁头余锡太多,焊锡时形成锡尖。

2,焊锡机烙铁头温度太低,焊锡时形成锡尖。

改善对策:1,焊锡时要及时对烙铁头上余锡用湿海棉进行擦拭,做到焊锡20个锡点进行擦 拭一次。

技术报告不良案例1、上锡不良案例1.1、8-12月份上锡不良统计月份8月9月10月11月12月(截止12月23日)上锡不良(件) 1 6 5 5 19-11月上锡不良投诉明显增多8-12月共投诉18件上锡不良分布图1.2、客户投诉上锡不良典型案例如下1.2.1不熔金、缩锡发黑案例料号不良描述不良率不良周期相关图片4513BGA处不上锡,且有轻微的发黑2% 311118901PAD吃锡不良,表现为部分不熔金6% 37114532整PCS不吃锡,金完全未熔,轻拨零件就会脱落2.5% 4111上锡不良24688月9月10月11月12月月份件数不良分布不熔金65%缩锡发黑35%BGA处不上锡且有明显有不整板不熔不良案例1.2.2案例分析料号BGA 处EDS图片EDS光谱图给客户端结论4513 外界污染18901 金面轻微污染4532金层有阻焊层,可能有菌类污染1.2.3小结从上述三个案例分析来看,不熔金、缩锡发黑应为焊接过程中润湿性不够,导致无法熔掉金层或无法形成IMC层,继而产生上锡不良;影响润湿性原因很多,PCB表面污染、镍层腐蚀氧化等都会影响影响润湿效果,客户端炉温低、锡膏助焊剂差等也会影响润湿性。

上锡不良模拟分析2、原因分析(鱼骨图)上锡不良锡膏退洗作业不规范辅助工具不良培训不到位PCB不良参数不当保养不到位酸碱恶劣环境人物环机法锡膏异常客户炉温异常调查跟踪4.不良问题跟踪4.1.上文提到的3.1.1及3.1.2在之前的上锡不良改善方案中早有要求,各部门必须严格按章操作。

4.2化金线保养不到位,并不是化金未做保养,而是在酸碱泡或换槽时未用扫把或碎布彻底清洗槽壁污垢,还有部分水洗未按要求更换,可能让缸壁滋生菌类有“可趁之机”。

4.2.1.前处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比4-1酸碱泡后缸壁仍有污垢4-2用扫把彻底清洁后4.2.2.金回收后水洗槽缸壁大保养后及用扫把及碎布彻底清洁后对比明显有污垢污垢已被白色污垢用扫把清洗多次才能清洗干净,此污垢可调查跟踪4.2.3.后处理酸洗槽大保养后及用扫把及碎布彻底清洁后对比4-5酸碱泡后缸壁仍有污垢4-6用扫把彻底清洗后4.3金槽浓度偏低会加大对镍层的攻击(金槽金浓度偏低、镍层磷含量偏低、草酸残留等相关模拟实验在下文试验跟进中会有详细体现)4.3.1.8月2日-12月13日金槽金浓度化验结果具体如下:总化验次数≤400PPM次数400-500PPM次数500PPM以上次数最低化验值不合格率30次3次11次19次250PPM 36.7% 4.3.2.从上表可以看出8月2日-12月13日金缸化验不合格率高达36.7%,且最低化验值仅250PPM,金槽浓度极不稳定,给镍层带来更大腐蚀风险。

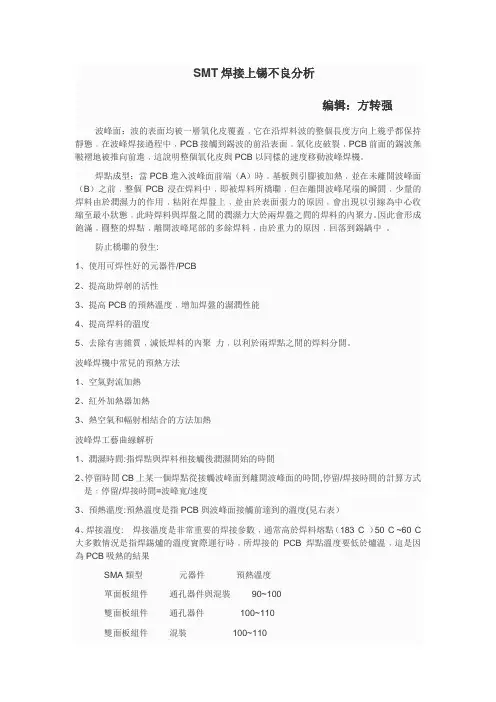

SMT焊接上锡不良分析编辑:方转强波峰面:波的表面均被一層氧化皮覆蓋﹐它在沿焊料波的整個長度方向上幾乎都保持靜態﹐在波峰焊接過程中﹐PCB接觸到錫波的前沿表面﹐氧化皮破裂﹐PCB前面的錫波無皸褶地被推向前進﹐這說明整個氧化皮與PCB以同樣的速度移動波峰焊機。

焊點成型:當PCB進入波峰面前端(A)時﹐基板與引腳被加熱﹐並在未離開波峰面(B)之前﹐整個PCB浸在焊料中﹐即被焊料所橋聯﹐但在離開波峰尾端的瞬間﹐少量的焊料由於潤濕力的作用﹐粘附在焊盤上﹐並由於表面張力的原因﹐會出現以引線為中心收縮至最小狀態﹐此時焊料與焊盤之間的潤濕力大於兩焊盤之間的焊料的內聚力。

因此會形成飽滿﹐圓整的焊點﹐離開波峰尾部的多餘焊料﹐由於重力的原因﹐回落到錫鍋中。

防止橋聯的發生:1、使用可焊性好的元器件/PCB2、提高助焊剞的活性3、提高PCB的預熱溫度﹐增加焊盤的濕潤性能4、提高焊料的溫度5、去除有害雜質﹐減低焊料的內聚力﹐以利於兩焊點之間的焊料分開。

波峰焊機中常見的預熱方法1、空氣對流加熱2、紅外加熱器加熱3、熱空氣和輻射相結合的方法加熱波峰焊工藝曲線解析1、潤濕時間:指焊點與焊料相接觸後潤濕開始的時間2、停留時間CB上某一個焊點從接觸波峰面到離開波峰面的時間,停留/焊接時間的計算方式是﹕停留/焊接時間=波峰寬/速度3、預熱溫度:預熱溫度是指PCB與波峰面接觸前達到的溫度(見右表)4、焊接溫度: 焊接溫度是非常重要的焊接參數﹐通常高於焊料熔點(183°C )50°C ~60°C 大多數情況是指焊錫爐的溫度實際運行時﹐所焊接的PCB 焊點溫度要低於爐溫﹐這是因為PCB吸熱的結果SMA類型元器件預熱溫度單面板組件通孔器件與混裝90~100雙面板組件通孔器件100~110雙面板組件混裝100~110多層板通孔器件15~125多層板混裝 115~125波峰焊工藝參數調節1、波峰高度:波峰高度是指波峰焊接中的PCB吃錫高度。

一、事件描叙4/26日,smt L4夜班生产V10B 80PCS,在做AOI 程式时,发现PCB 上锡异常;不良比例达100%;生产已全部生产完成。

二、不良图片上锡空焊盘上的锡膏回流后回缩于焊盘的 贴片元件在回流后,上锡饱满;焊盘上的一端,超过1/3的焊盘不吃锡。

锡膏回流后成收缩聚集之势;有明显得不润湿。

贴片元件在回流后,上锡饱满;焊盘上的 左边卡槽钢网开孔外扩,外扩后的面积锡膏回流后成收缩聚集之势;成明显的断层。

是PCB PAD 面积的2倍以上,回流后PCB PA 表现为拒焊。

约有1/4裸露在外面;右边电容焊盘中间部分较强烈的排斥锡膏;二、PCB表面处理V10B PCB 上锡不良分析报告图(1)图(图(4)图(图(7)图(NG在放大镜下可见焊盘上喷锡的覆盖率,红 部分焊盘上喷锡只约占焊盘面积的1/4色部分基本上是没有覆盖到,大部分不到1/2。

都不到;公司生产另一款产品(mmn),喷锡较饱满 公司生产另一款产品(mmn),喷锡较为平焊盘覆盖率在80%以上。

整体上圆润均匀。

三、生产炉温图(10)图(11OK图(13)实测炉温:浸泡时间(150℃—180℃):在70S左右; 回流时间(220℃以上):四、问题分析1、该PCB表面处理工艺为喷锡;也叫热风焊锡整平(HASL),它是在PCB表面涂覆熔融锡铅焊料并用加形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层。

热风整平时焊料和铜在结料厚度大约有0.02mm-0.05mm;2、从不良的焊接图片上看,元件上锡饱满表现为良好的润湿性;焊盘上的锡膏在PCB焊盘反而表现为润湿性差、拒焊。

3、从不良焊接图片和不良的焊盘图片可发现,空焊盘上的锡膏结晶的走势同焊盘焊盘面积小等特征;4、从两种不同供应商的PCB表面处理情况看,(V10B PCB)在表面处理上明显的存在喷锡不均匀,形成的IMC层被渗透氧化的可能性极高;5、从炉温上看,未见异常;五、结论综上几点,可判断为PCB表面处理异常,喷锡不均匀、过薄;形成的IMC层氧化导致PCB PAD拒六、处理经同客户、供应商协商,剩下的PCB退还供应商重新处理。

SMT焊接上锡不良分析SMT(Surface Mount Technology)焊接是一种常见的电子元器件焊接技术,它通过将电子元器件直接焊接到印制电路板(PCB)上,而不需要使用传统的针孔插入式焊接。

但是,SMT焊接过程中可能会出现上锡不良的问题,例如焊接不牢固、锡珠溅射或者焊点短路等。

本文将对SMT焊接中上锡不良的原因进行分析。

首先,上锡不牢固可能是由于焊接过程中温度不够高或者时间不够长所导致的。

在SMT生产过程中,正常的焊接温度通常在200-260摄氏度之间。

如果焊接温度过低或者焊接时间过短,焊点与PCB表面之间的接触不良,从而导致上锡不牢固。

为了解决这个问题,可以增加焊接温度或者延长焊接时间,确保焊点与PCB表面之间有足够的接触时间和温度。

其次,上锡过程中的电路板表面处理也可能影响焊接质量。

在SMT焊接之前,电路板表面通常需要进行处理,例如清洗、去除油污和氧化物等。

如果表面处理不彻底或者不正确,则可能导致电路板表面的粘附性降低,从而导致焊接不良。

因此,在SMT焊接之前,应该确保电路板的表面处理符合要求,以提高焊接的质量。

另外,焊料的选择和质量也是影响SMT焊接质量的重要因素之一、焊料的选择应该根据电子元器件和PCB的要求来进行,以确保良好的焊接质量。

另外,焊料的质量也需要得到保证,例如焊膏的粘性、溶解性和耐热性等。

如果选择的焊料质量不好或者不合适,可能导致焊接不良的问题,例如焊接不牢固或者锡珠溅射等。

因此,在SMT焊接过程中,应该选择高质量的焊料,并进行必要的质量控制。

此外,操作人员的技术水平和操作规范也会对SMT焊接的上锡质量产生影响。

操作人员应具备一定的焊接技术和经验,并按照操作规范进行操作,以确保焊接质量。

如果操作人员的技术水平不高或者操作规范不合理,可能导致焊接不良的问题。

因此,在SMT焊接过程中,应该对操作人员进行培训和指导,并制定合理的操作规范。

最后,设备的选用和维护也非常重要。

SMT焊接上锡不良分析SMT(Surface Mount Technology,表面贴装技术)焊接是一种常见的电子组装技术,它通过将电子元器件直接焊接在PCB(PrintedCircuit Board,印制电路板)的表面,从而实现更高的装配密度和更好的电气性能。

然而,由于焊接过程中的各种因素,有时会出现上锡不良的情况,影响产品的质量。

本文将针对SMT焊接上锡不良进行分析,分析其可能的原因,并提出相应的解决方案。

首先,上锡不良可能是由于焊接温度不当引起的。

焊接过程中,焊料需要达到足够的熔点才能进行焊接。

如果焊接温度过低,焊料无法完全熔化,导致焊点与PCB之间无法充分接触,从而造成上锡不良。

另一方面,如果焊接温度过高,焊料可能会过度熔化,融化PCB上的电路线路,导致短路或焊点与线路之间的断开。

因此,合理控制焊接温度是解决SMT焊接上锡不良的关键。

其次,上锡不良可能是由于焊接时间不足引起的。

焊接过程中,焊料需要适当的时间才能完全熔化,并形成牢固的连接。

如果焊接时间过短,焊料无法完全融化,焊点与PCB之间的接触不牢固,容易出现冷焊现象,导致上锡不良。

因此,合理控制焊接时间,确保焊料充分熔化是解决上锡不良的重要措施之一第三,上锡不良可能是由于焊接质量不良引起的。

焊接质量主要包括焊料的品质以及焊接工艺的控制。

焊料的成分和纯度会直接影响焊接质量,低质量的焊料容易引起上锡不良。

此外,焊接工艺的控制也十分重要。

例如,焊接时需要控制好焊料的质量,确保其不受空气中的氧气和水蒸气的影响;焊接过程中需要避免PCB或元器件受到机械冲击,以免造成焊接不牢;还需要定期检测焊接设备的状态,保证其正常运行。

最后,上锡不良可能是由于焊接材料不匹配引起的。

焊接材料包括焊料、PCB和元器件等。

如果焊料与PCB或元器件的材料不匹配,会导致焊接困难,从而出现上锡不良。

因此,在进行SMT焊接前,需要仔细选用合适的焊料、PCB和元器件,确保它们的材料相互匹配。