密炼机同步转子技术

- 格式:ppt

- 大小:21.47 MB

- 文档页数:1

密炼机基本知识1、密炼机的用途:主要用于橡胶的塑炼和混炼,同时也用于塑料、沥青料、油毡料、合成树脂料的混合。

它是橡胶工厂主要炼胶设备之一。

七十年代以来,国外在炼胶工艺和设备方面虽然发展较快,例如用螺杆挤出机代替密炼机和开炼机进行塑炼和混炼,但还是代替不了密炼机。

新的现代工厂中的炼胶设备仍以密炼机为主,混炼方法也仍采用两段混炼法。

分类:(1)按转子横截面的形状分为:椭圆形转子密炼机、圆筒形转子密炼机、三角形转子密炼机(2)按工作原理分为:相切型转子密炼机、啮合型转子密炼机(3)按转子转速大小及变化分为:低速、中速、高速及单速、双速、变速密炼机(4)按转子相对转速:异步和同步转子密炼机(5)按混炼室的结构形式分为:普通型和翻转式密炼机(6)按转子间的相对间隙分为:定间隙和可调间隙密炼机2、密炼机的规格与技术特征:1、规格过去采用密炼室的工作容量和主动转子转速表示;现在采用密炼室的总容量/主动转子的转速表示。

国产密炼机的规格表示法:XM-250/20X表示橡胶,M表示密炼机,250表示密炼机的总容量,20表示转子转速X(S)M-75/35x70X表示橡胶,S表示塑料,M表示密炼机,75表示密炼机总容量,双速(35和70转/分)3、密炼机的整体结构及每一部分的作用:(1)混炼部分:混炼部分主要有转子、密炼室、密封装置等组成。

(2)加料部分:它主要右加料室和斗形的加料口以及翻板门(加料门)11组成,这部分作用主要是用于加料和瞬间存料。

(3)压料部分:它主要由上顶栓9和推动上顶栓做上、下往复运动的气缸14组成,它的主要作用:给胶料一定的压力,加速炼胶过程,提高炼胶效果。

(4)卸料装置部分:主要由安装在密炼室下面的下顶栓3和下顶栓锁紧机构2所组成,它的主要作用,就是在炼胶完毕后排出胶料,也就是卸料。

下顶栓内可通冷却水冷却,下顶栓与物料接触的‘’形表面应堆焊耐磨合金,增加其耐磨性。

(5)传动装置部分:主要有电机22,弹性联轴节21,减速机20和齿形联轴节19等组成。

密炼机的密封系统是衡量一台密炼机性能好坏的一个重要指标。

各个转子密封系统本质上的区别在于所应用的表面压力不同,分为自动转子密封(SSA)、弹簧-加载转子密封(GA)以及水压转子密封(WYH)。

下面我们就来分析下转子密封系统存在的问题以及各转子密封的介绍。

转子密封系统存在的问题抛开滑动密封圈的磨损不讲,物料粘结和滑动密封圈润滑所需要的油也会导致一些实质性的问题。

实现上述功用需要使用大量的油料,造成油料采购成本很高。

而且,这些包含着混炼胶中的各种成分,如聚合物、填料等的油料,通过转子密封系统从混炼室中出来,也需要进行处理,这也相当昂贵。

众所周知,所使用的油料有超过80%的部分流入混炼室,这部分油可能导致重大的质量问题。

前已述及,如果物料粘结部分润滑油的量过少,部分混炼胶会积聚在环状间隙中开始自硫,可能会导致下一车料被污染。

其次,滑动密封圈部分润滑油用量过少会导致密封圈迅速磨损。

更多的密封圈磨损的决定性参数还包括填料的品种及硬度、转子的几何形状、安装位置和表面压力的调整等。

将磨损和冲洗处理作为表面压力的函数,可观察到两种对立的趋势。

如果独立地考虑压力影响因素,可确定运用较低的接触压力以降低磨损率。

反而言之,增大接触压力能够导致密封圈较快地磨损。

冲洗处理和磨损之间的交互作用也必须进行考虑。

冲洗处理量的增加也会导致经过滑动区有磨损作用填料的数量增加。

因此,困难在于针对合适的操作参数来确定密封系统的正确调整。

环形间隙过程原理分析下面的研究考察了物料从混炼室传输到密封圈的影响,特别考察了粘结油料的影响。

混炼试验是在一台7升容量的切线型转子的试验室密炼机中进行的。

为达到试验目的,两个密封位置的密封圈被拆除。

天然胶((RSS 1,100phr)作为试验用原材料,分别在无润滑和在混炼室外部区域加入粘结油料(BP Enerpar 16)的情况下进行试验。

这组研究试验的目标是考察橡胶在密炼机没有密封时的重量差额。

差额定义为初始橡胶重量mo与泄漏橡胶重量Mexit的比率。

密炼机转子的结构特点密炼机转子是密炼机的核心部件,起到将橡胶料与辅助材料进行混炼的作用。

密炼机转子的结构特点主要体现在以下几个方面:1. 转子形状设计独特:密炼机转子通常采用圆柱形状,两端装有翼片或螺旋状的混炼叶片。

这种设计可以有效地提高橡胶料与辅助材料的混炼效果,增加混炼的剪切和挤压力,促进橡胶分子的断裂与再组合,实现橡胶料的塑化和均匀混合。

2. 材料选择与加工精度高:密炼机转子通常采用高强度合金钢材料制造,具有优异的耐磨性和耐腐蚀性。

转子的制造过程需要经过高精密度的加工,以确保转子表面的光滑度和尺寸精度,避免因转子表面不平整而产生杂质或对橡胶料造成损伤。

3. 转子结构设计合理:密炼机转子的结构设计通常包括转子芯和混炼叶片两个部分。

转子芯是转子的主体部分,通过轴承连接驱动系统,并能够承受高速转动时的离心力和冲击力。

混炼叶片则是固定在转子芯上的关键部件,可以根据不同的混炼工艺和要求进行设计和更换。

混炼叶片的数量、形状和角度的选择将直接影响到混炼效果和能耗。

4. 防堵塞设计:密炼机转子的叶片与转子芯之间的间隙相对较小,这是为了防止橡胶料堵塞转子,同时也能够加大材料的剪切作用。

如果间隙过大,将导致橡胶料通过间隙流失,降低混炼效果。

因此,在密炼机转子的设计中需要综合考虑叶片与转子芯之间的间隙大小,以及橡胶料的流动性和黏度。

5. 适应不同工艺需求:密炼机转子的结构特点还包括适应不同混炼工艺需求的设计。

例如,在一些高温混炼工艺中,转子芯可能需要采用空心结构,并通过通入蒸汽或冷却水来控制转子的温度。

此外,一些密炼机转子还配备有自动调节转子间隙的装置,以满足不同橡胶料的混炼要求。

密炼机转子的结构特点主要包括转子形状设计独特、材料选择与加工精度高、转子结构设计合理、防堵塞设计和适应不同工艺需求等。

这些结构特点的合理设计和应用,能够有效提高密炼机的混炼效果,提高生产效率,降低能耗,进而推动橡胶工业的发展。

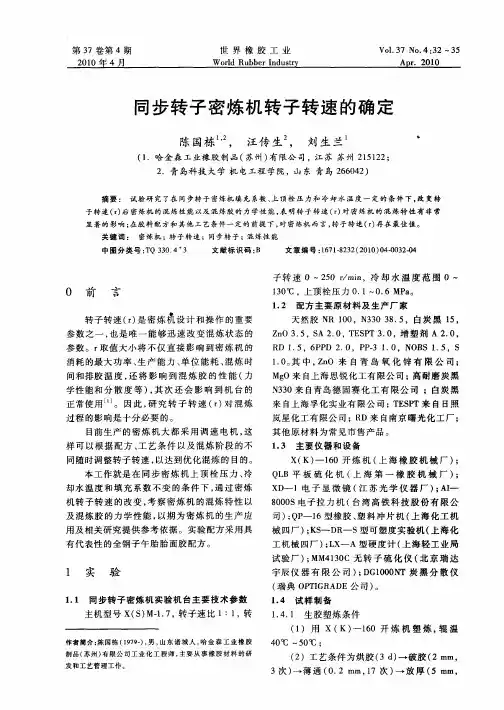

密炼机转子的发展 及最新技术李纪新1,谢小红2(1. 全国橡胶塑料设计技术中心,北京 100039;2. 风神轮胎股份有限公司,河南 焦作 454003)摘要:B an b u ry 密炼机在近100年的发展中,其转子经过了剪切型、啮合型、啮合间隙可变、等速转子及挤压流转子等一系列的改进和完善,基本满足了轮胎工业尤其是子午线轮胎对混炼胶高产量、高质量的要求,满足了混炼批量小、批次重复多的橡胶制品的质量要求和加工速度要求。

本文在概述转子主要变革的同时,归纳了各类型转子的特点。

关键词:密炼机;转子;相切型;啮合型;啮合间隙可变型;同步转子;Coflow;挤压流中图分类号:TQ330.43 文献标识码:B 文章编号:1009-797X(2004)11-0017-08作者简介:李纪新(1950-),女,1989年毕业于原化工部干部管理学院英语系,现从事科技期刊编辑工作。

收稿日期:2004-02-25密炼机是橡胶工业极为重要的混炼设备。

转子是其中的核心部件,它的构型直接影响着密炼机的特性,影响密炼机混炼的质量。

可以说密炼机的发展史亦是一部密炼机转子的发展史。

从世界流行应用最早最广、至今仍在世界橡胶工业上占有重要地位的美国Fa rr e l 公司F 系列本伯里密炼机开始,到德国Werner&Pfleiderer 公司的GK 系列密炼机、英国Francis Shaw 公司的K 系列密炼机,人们为密炼机转子设计付出了巨大的努力,走过了艰苦的历程。

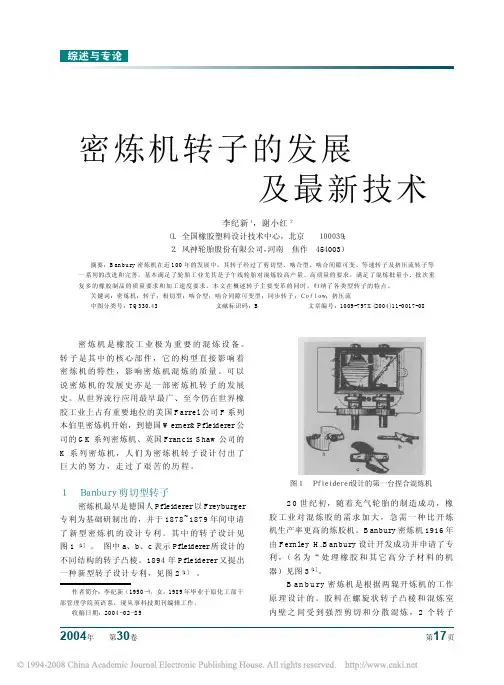

1 Banbury 剪切型转子密炼机最早是德国人Pfleiderer 以Freyburger 专利为基础研制出的,并于1878~1879年间申请了新型密炼机的设计专利。

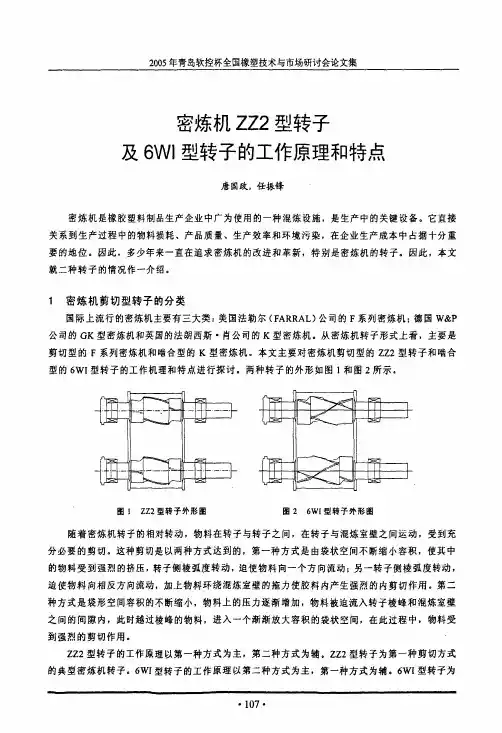

其中的转子设计见图1 [1] 。

图中a 、b 、c 表示Pfleiderer 所设计的不同结构的转子凸棱。

1894年Pfleiderer 又提出一种新型转子设计专利,见图2[1] 。

20世纪初,随着充气轮胎的制造成功,橡胶工业对混炼胶的需求加大,急需一种比开炼机生产率更高的炼胶机。

270L 同步转子密炼机简介张普义 谷春龙(大连橡胶塑料机械厂 116033)摘要 介绍了270L 同步转子密炼机的特点,指出同步转子密炼机是替代异步转子密炼机的理想产品。

关键词 同步转子,异步转子作者简介:张普义,男,57岁。

高级工程师。

1965年毕业于华南工学院化机系橡胶塑料机械专业。

现主要从事密炼机设计工作。

获省科技进步一等奖1项、化工部科技进步二等奖1项及大连市技术开发一等奖1项。

已发表论文7篇。

收稿日期:99-04-251 简述近年来,随着科学技术的迅速发展,新技术新发明不断涌现,橡胶混炼用设备)))密炼机的设计与制造也取得了重大进展。

在同步转子速度下工作的新型转子设计就是这些新技术的一种。

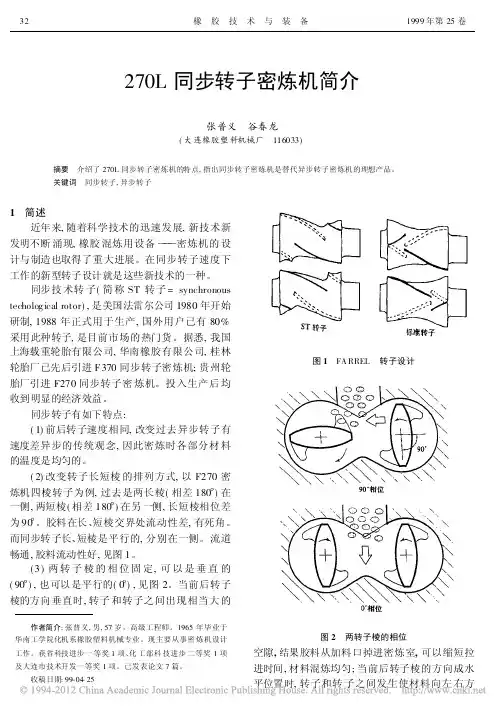

同步技术转子(简称ST 转子=synchronous techolog ical rotor),是美国法雷尔公司1980年开始研制,1988年正式用于生产,国外用户已有80%采用此种转子,是目前市场的热门货。

据悉,我国上海载重轮胎有限公司,华南橡胶有限公司,桂林轮胎厂已先后引进F370同步转子密炼机;贵州轮胎厂引进F270同步转子密炼机。

投入生产后均收到明显的经济效益。

同步转子有如下特点:(1)前后转子速度相同,改变过去异步转子有速度差异步的传统观念,因此密炼时各部分材料的温度是均匀的。

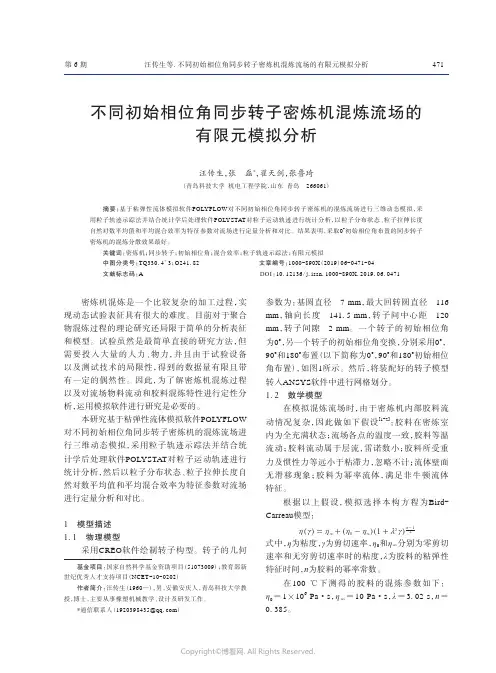

(2)改变转子长短棱的排列方式,以F270密炼机四棱转子为例,过去是两长棱(相差180b )在一侧,两短棱(相差180b )在另一侧,长短棱相位差为90b 。

胶料在长、短棱交界处流动性差,有死角。

而同步转子长、短棱是平行的,分别在一侧。

流道畅通,胶料流动性好,见图1。

(3)两转子棱的相位固定,可以是垂直的(90b ),也可以是平行的(0b ),见图2。

当前后转子棱的方向垂直时,转子和转子之间出现相当大的图1 FA RREL转子设计图2 两转子棱的相位空隙,结果胶料从加料口掉进密炼室,可以缩短拉进时间,材料混炼均匀;当前后转子棱的方向成水平位置时,转子和转子之间发生使材料向左右方32橡 胶 技 术 与 装 备 1999年第25卷向拉裂的强力作用,发挥分散效果。

密炼机的概述和设计1.概述1.1密炼机简介密炼机包括其上下辅机,是我国发展最快、配套最全、规格最多、品种最新的橡胶机械之一。

密炼机亦称密闭式炼塑机,是在开炼机基础上发展起来的一种高强度间歇混炼设备。

但是,密炼机与开炼机相比有以下的优点:混炼时间短,生产效率高,操作容易,较好地克服粉尘飞扬,减少配合剂的损失,改善劳动条件,减轻劳动强度等。

密炼机的出现是炼胶机械的一项重要成果,至今依然成为塑炼和混炼中的典型的重要设备,并处于不断发展完善中。

各大型塑料橡胶机械企业和各国的科学人员对密炼机进行大量的研究和发明。

其中,四棱椭圆同步转子是密炼机发展最快的一种,经实践证明,四棱椭圆转子密炼机大大地提高了混炼效果,改善了物料的分散性,是许多厂家模仿的对象。

密炼机是聚合物加工的主要设备之一,在橡胶工业中尤显重要。

转子是密炼机的关键工作部件,其结构及形状设计合理与否直接影响机台的能耗、生产能力和胶料的质量(配合剂在橡胶中的分散和均匀程度) 。

因此,加强对转子构型设计的开发研究,以期设计制造出结构合理和先进的转子,一直是聚合物加工行业努力的目标之一。

但是由于转子几何结构复杂,影响因素多,且涉及聚合物材料复杂的粘弹特性,导致其开发研究进展缓慢,设计多采用基于实验观察的类比和放大方法。

随着聚合物加工理论和生产技术的发展,新材料和新工艺对加工设备提出了更高的要求。

转子造型的更新换代周期日益缩短,要求加快设计过程,缩短设计周期;同时,设计的完善和制造的精确与否对转子的工作性能、使用价值和制造成本都有决定性的影响,并关系到制品生产厂家的经济效益。

在这种形势下,传统的转子设计方法已日渐不适应生产发展的需要。

1.2密炼机的发展1国外的密炼机的发展混炼胶料质量的好坏直接影响着橡胶制品的质量和性能。

近年来,为了满足橡胶制品行业对新胶料和新配方的混炼要求,世界上各主要的密炼机生产厂家不断地开发和研究出各种新系列的密炼机,其结构更具科学性,更适合于自动化操作。

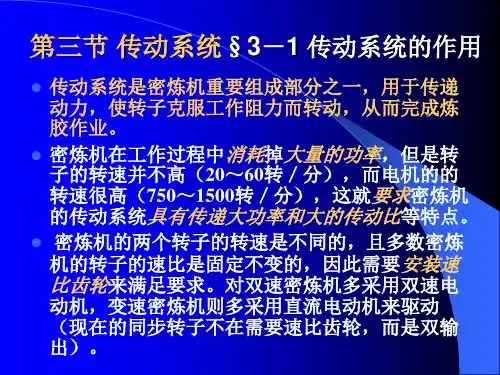

同步(TB)转子简介一、同步密炼机有如下三个特点:两转等速转子形状改进转子热传导1、等速按传统方式,密炼机的转子与有速差的齿轮减速箱相联接,很象用于混炼的两辊开炼机。

当转子按1:1的速比工作时,混炼胶的均匀性有了极大改善,其均匀性可从下列三个方面体现出来。

.排料温度分布均匀.物理机械性能提高.流变性能(门尼粘度,振荡盘流变仪)改善其它的优点还有混炼周期略有缩短,对某些材料能更快吃进密炼机内,因而,可以减少压砣下时间或者缩短整个混炼周期。

2、转子形状这种新型转子产生的最突出效果是在提高均匀性方面占压倒一切的优势,等速的优点可以得到延伸,进一步提高了生产率和均匀性。

3、改进转子热传导这种新型同步转子的设计促成了转子制造的新方法,这种新方法可直接冷却到转子突棱各顶点。

这种新型形式与以前任何设计不同,它可提供平衡的转子形状,这种形状的组成部分不仅在密炼室内保证更大的流线掠扫作用,而且减小了混炼过程中转子的挠度,该设计的分流分布表明,在混炼过程中,胶料的流动更加流畅了,因而转子突棱顶部产生热点的可能性行以减少,转子的强度增加了50%,见图1和图2。

二、同步(TB)转子的优点这种TB转子形状的效益已远远超越了均匀性改善的意义,虽然改善均匀性是其设计所专门追求的目标。

这些效益还表现在:.提高了生产率.提高了物理性能.降低了混炼胶的粘度.降低了排胶温度.降低了能量需求.缩短了投料时间.提高了分散性能1、提高了生产率依据胶料的种类和配方不同,生产率水平提高在10%~30%。

在某些情况下,生产率的提高是得益于材料更快速地吃进密炼机内和整车料的更快速排下。

转子突棱顶部冷却和混炼质量的提高能够使胶料更密实更快速地排下,很少看到小碎块,而是成均匀的整体排下。

2、提高了物理性能其抗拉强度、伸长率和定伸强度等一般物理性能因之标准偏差更窄而显得比较突出,这是这一设计能够达到更均匀混炼能力的又一明证。

3、降低粘度由于能降低粘度,因此更有资格用于要求指标粘度比较严格的场合。

XMY系列啮合型转子密炼机的特点及在胶管胶带行业中的应用四川亚西橡塑机器有限公司一、前言炼胶工艺是橡胶生产的第一道关键工序,混炼胶料质量的好坏直接影响着橡胶制品的质量和性能。

橡胶混炼的质量主要取决于采用的混炼设备和相应的炼胶方法。

设备和方法两者互为因果,相辅相成、密不可分。

而混炼的重要性在于,一道工序决定着橡胶制品最终的质量性能,并对后续生产过程中的工艺性能也有着相当的影响。

因此,常把橡胶混炼视为橡胶工业最核心的技术之一。

橡胶混炼是将各种配料混入生胶中制成质量均匀的混炼胶的过程。

是一个极为复杂的机械综合加工工艺过程。

是固体块状橡胶与颗粒填料以及液态粘稠材料的多相性的配混。

在整个配混过程中,发生着四种不同的物理历程变化:1)、橡胶的塑性柔化;2)、不同配合剂材料的搅拌混合;3)、橡胶与配合剂材料的湿润捏合;4)、填料的微粉末化和橡胶混合物的均匀分散。

这四种物理历程变化,通常是采用密闭式炼胶设备以挤压、剪切和翻搅的方式,经过加热软化、混合分散、均一渗透等程序来完成。

所以,密炼机是橡胶工业极为重要的混炼设备。

我国橡胶工业近几年取得了前所未有的迅猛发展,随着胶料种类增加,特别是对高质量的胶料需求量增加,使啮合型转子密炼机的市场需求量也越来越大。

现将我公司XMY系列啮合型转子密炼机情况介绍如下。

二、XMY系列啮合型转子密炼机XMY系列啮合型转子密炼机是四川亚西橡塑机器有限公司于上世纪八十年代末,根据化工部橡胶司的安排,消化吸收国外K系列啮合型密炼机技术,结合亚西多年设计、制造橡胶机械的经验和技术,于上世纪九十年代初开发研制成功、并通过国家橡胶检测中心检测鉴定的新型密炼机。

九二年投入市场后,由于啮合型转子密炼机混炼速度快,生产效率高,冷却效果优于相切型,排胶温度低,加工胶料的分散性、均匀性好。

尤其适于炼制难混硬胶、高填充胶料。

可运用于各种胶料的塑炼和混炼等优势,赢得了轮胎、制品、电缆、管带、鞋材等行业广大用户的欢迎。

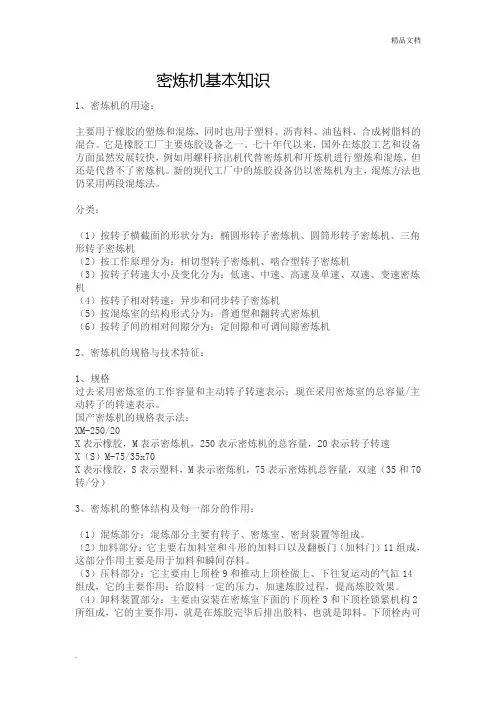

密炼机基本知识1、密炼机的用途:主要用于橡胶的塑炼和混炼,同时也用于塑料、沥青料、油毡料、合成树脂料的混合。

它是橡胶工厂主要炼胶设备之一。

七十年代以来,国外在炼胶工艺和设备方面虽然发展较快,例如用螺杆挤出机代替密炼机和开炼机进行塑炼和混炼,但还是代替不了密炼机。

新的现代工厂中的炼胶设备仍以密炼机为主,混炼方法也仍采用两段混炼法。

分类:(1)按转子横截面的形状分为:椭圆形转子密炼机、圆筒形转子密炼机、三角形转子密炼机(2)按工作原理分为:相切型转子密炼机、啮合型转子密炼机(3)按转子转速大小及变化分为:低速、中速、高速及单速、双速、变速密炼机(4)按转子相对转速:异步和同步转子密炼机(5)按混炼室的结构形式分为:普通型和翻转式密炼机(6)按转子间的相对间隙分为:定间隙和可调间隙密炼机2、密炼机的规格与技术特征:1、规格过去采用密炼室的工作容量和主动转子转速表示;现在采用密炼室的总容量/主动转子的转速表示.国产密炼机的规格表示法:XM-250/20X表示橡胶,M表示密炼机,250表示密炼机的总容量,20表示转子转速X(S)M-75/35x70X表示橡胶,S表示塑料,M表示密炼机,75表示密炼机总容量,双速(35和70转/分)3、密炼机的整体结构及每一部分的作用:(1)混炼部分:混炼部分主要有转子、密炼室、密封装置等组成.(2)加料部分:它主要右加料室和斗形的加料口以及翻板门(加料门)11组成,这部分作用主要是用于加料和瞬间存料。

(3)压料部分:它主要由上顶栓9和推动上顶栓做上、下往复运动的气缸14组成,它的主要作用:给胶料一定的压力,加速炼胶过程,提高炼胶效果。

(4)卸料装置部分:主要由安装在密炼室下面的下顶栓3和下顶栓锁紧机构2所组成,它的主要作用,就是在炼胶完毕后排出胶料,也就是卸料。

下顶栓内可通冷却水冷却,下顶栓与物料接触的‘’形表面应堆焊耐磨合金,增加其耐磨性。

(5)传动装置部分:主要有电机22,弹性联轴节21,减速机20和齿形联轴节19等组成.安装在传动底座上,其作用:传递动力,使转子克服工作阻力而转动,从而完成炼胶作业。