密炼机啮合转子的三维流场模拟

- 格式:pdf

- 大小:942.02 KB

- 文档页数:4

作者简介:王志飞(1980-),男,工学学士,毕业于河南农业大学,工程师,主要从事炼胶设备密炼机等的设计。

收稿日期:2020-02-14密炼机自1916被Banbury 发明以来,因其高效炼胶性能,其已经成为橡胶加工企业的首选炼胶设备。

炼胶转子作为密炼机最核心部件,其表面凸棱数量多少、凸棱的螺旋升角大小及组成凸棱外形的曲面等参数信息,都会对密炼机的炼胶性能产生直接影响。

为优化转子性能,提高炼胶品质及效率,针对密炼机转子结构,国内外越来越多的科研院所与企业对此进行了广泛、深入研究。

NX 是Siemens PLM Software 公司开发的一个产品工程解决方案,是一个交互式 CAD/CAM (计算机辅助设计与计算机辅助制造)系统,它功能强大,能满足用户的虚拟产品设计和工艺设计的需求,可以轻松实现各种复杂实体及造型的建构,为用户的产品设计及加工过程提供了数字化造型和验证手段,当下其已成为模具等行业三维设计的一个主流应用。

目前有关转子三维建模及分析方法的文章有很多,但基本上仅是对转子凸棱部位进行的简单建模,而转子凸棱端部位的收尾处基本处于开放状态,并没有对收尾进行圆弧及倾角处理,这样的三维模型与转子实际形状的偏差较大,易给转子受力分析及模拟胶料的流场分析带来一定的误差。

本文通过对转子曲面的倾角及圆弧进行NX 建模,以及转子体内部水道建模,并进行强度计算及分析,论述转子体各部位三维建模的有效性和必要性。

1 NX 软件在密炼机转子设计中必要NX 系统内的三维主模型是基于产品数据管理系统(PDM )为核心的一个中央数据库文件,包含了产品相关的所有几何和非几何信息,在产品的生命周期内可为各阶段开发及相关各部门提供服务,其主模型是设计人员、工艺人员、仿真分析人员、编程人员后续操作所用模型的 “引用”,保证上下游模型的一致性。

随着三维软件与大量数控加工设备的配合应用,精确的三维主模型显得非常重要。

由多组曲面组成的密炼机转子体,通过NX 建模设计,优化后更高设计精度极大影响着转子受力程度和数控加工质量。

棱顶间隙对4WS密炼机流体混合特性影响孟宇;朱向哲;刘俭【摘要】四翼转子(4WS)密炼机是新型转子密炼机,具有较小的螺旋角和较大扫掠范围的长棱,吃料迅速,短时间内达到较好的混合效果等优点.利用Polyflow有限元软件,对不同结构4WS密炼机进行三维瞬态流场分析.分析转子与转子及转子与外壁间隙的变化对流场混合效果的影响,重点分析特殊几何截面的剪切速率,不同位置点的李雅普诺夫指数、瞬时混合效率、平均混合效率、分离尺度、对数拉伸.分析结果表明,在一定范围内,随着转子间隙的减小,4WS密炼机混合性能逐渐提高.【期刊名称】《石油化工高等学校学报》【年(卷),期】2018(031)005【总页数】7页(P77-83)【关键词】密炼机;有限元模拟;螺杆间隙;李雅普诺夫指数【作者】孟宇;朱向哲;刘俭【作者单位】辽宁石油化工大学机械工程学院,辽宁抚顺113001;辽宁石油化工大学机械工程学院,辽宁抚顺113001;辽宁石油化工大学机械工程学院,辽宁抚顺113001【正文语种】中文【中图分类】TQ320.5密炼机是聚合物混炼加工基本设备之一,广泛应用于橡胶加工业。

转子是密炼机的关键工作部件,对密炼机混合性能有决定性影响。

四翼转子(4WS)是一种新型的密炼机转子,在F型四翼转子(F4W)的基础上,通过设计背翼侧增加一定程度的内凹结构,从理论上增加剪切应力,并通过更大的背压,产生背压旋涡,增大物料在混合腔内的混合。

由于4WS几何结构的复杂性,导致其混合和流动更加复杂。

特别是转子啮合区面积随转子的转动呈现“大-小-大”周期性规律变化,是影响流体流动和混合特性的主要因素,而结构间隙是影响啮合区面积的主要因素,因此有必要对密炼机间隙对混合影响进行研究。

目前,对聚合物流体流动和混合机理分析主要是基于可视化实验法和数值模拟法。

R.Connelly等[1-2]利用粒子示踪技术对单转子和双转子密炼机内的混合情况进行了二维数值模拟。

内啮合齿轮泵流场的数值模拟吕程辉;杜睿龙;谢安桓;周华【摘要】采用Fluent的动网格技术,对内啮合齿轮泵内部流场进行了二维非定常计算,得到了内啮合齿轮泵在不同工况下的流场特性.结果表明内啮合齿轮泵无困油现象,泵转速提高会使压力过渡区相邻两齿之间的压差增大.【期刊名称】《液压与气动》【年(卷),期】2015(000)007【总页数】4页(P107-110)【关键词】内啮合齿轮泵;Fluent;动网格;流场【作者】吕程辉;杜睿龙;谢安桓;周华【作者单位】浙江大学流体动力与机电系统国家重点实验室,浙江杭州310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州310027【正文语种】中文【中图分类】TH137;TH325引言齿轮泵按齿轮的啮合形式可分为外啮合式和内啮合式。

与外啮合齿轮泵相比,内啮合齿轮泵流量、压力脉动和噪声更小,并且由于齿轮转向相同,齿面相对滑动速度小、磨损小,因此使用寿命更长[1]。

齿轮泵的内部流动对其工作性能有较大影响,通过数值模拟能够为齿轮泵内部结构设计提供重要的参考依据[2]。

随着CFD技术的发展,国内外学者对齿轮泵内部流场进行了数值模拟。

Kris Riemslagh[3]等人采用拉格朗日-欧拉有限体积法计算了外啮合齿轮泵的内部流场,获取了流场压力分布。

Houzeaux[4]建立了外齿啮合齿轮泵的二维和三维流场模型,通过有限元方法模拟了泵的啮合过程,对径向泄漏进行了分析。

王安麟[5]等人运用CFD技术及全空化理论,可视化地对不同转速下外啮合齿轮泵进口腔流体空化的瞬时状态进行了数值模拟。

N.Erturk[6]等人采用高时间分辨率粒子图像测速技术和二维仿真手段,可视化地分析了高速旋转的外啮合齿轮泵内部流体和气泡的动态特性。

目前关于齿轮泵内部流场数值模拟的研究,大多集中在外啮合齿轮泵,关于内啮合齿轮泵内部流场的数值模拟这方面的研究较少。

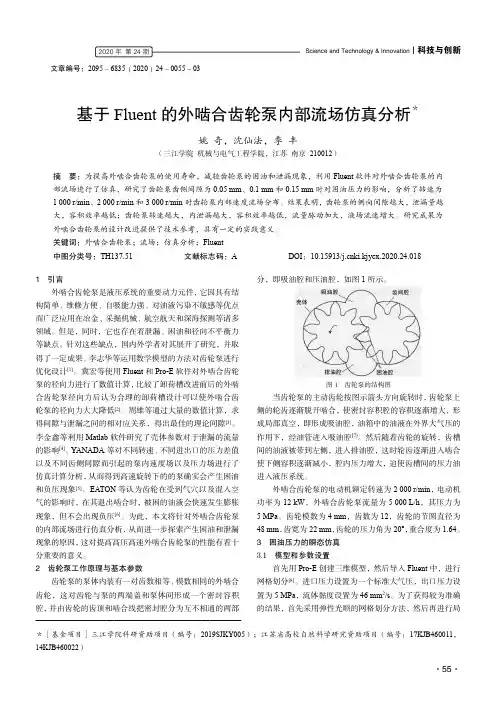

Science and Technology &Innovation ┃科技与创新2020年第24期·55·文章编号:2095-6835(2020)24-0055-03基于Fluent 的外啮合齿轮泵内部流场仿真分析*姚奇,沈仙法,季丰(三江学院机械与电气工程学院,江苏南京210012)摘要:为提高外啮合齿轮泵的使用寿命,减轻齿轮泵的困油和泄漏现象,利用Fluent 软件对外啮合齿轮泵的内部流场进行了仿真,研究了齿轮泵齿侧间隙为0.05mm 、0.1mm 和0.15mm 时对困油压力的影响,分析了转速为1000r/min 、2000r/min 和3000r/min 时齿轮泵内部速度流场分布。

结果表明,齿轮泵的侧向间隙越大,泄漏量越大,容积效率越低;齿轮泵转速越大,内泄漏越大,容积效率越低,流量脉动加大,液场流速增大。

研究成果为外啮合齿轮泵的设计改进提供了技术参考,具有一定的实践意义。

关键词:外啮合齿轮泵;流场;仿真分析;Fluent 中图分类号:TH137.51文献标志码:A DOI :10.15913/ki.kjycx.2020.24.0181引言外啮合齿轮泵是液压系统的重要动力元件,它因具有结构简单、维修方便、自吸能力强、对油液污染不敏感等优点而广泛应用在冶金、采掘机械、航空航天和深海探测等诸多领域。

但是,同时,它也存在着泄漏、困油和径向不平衡力等缺点。

针对这些缺点,国内外学者对其展开了研究,并取得了一定成果。

李志华等运用数学模型的方法对齿轮泵进行优化设计[1]。

冀宏等使用Fluent 和Pro-E 软件对外啮合齿轮泵的径向力进行了数值计算,比较了卸荷槽改进前后的外啮合齿轮泵径向力后认为合理的卸荷槽设计可以使外啮合齿轮泵的径向力大大降低[2]。

周雄等通过大量的数值计算,求得间隙与泄漏之间的相对应关系,得出最佳的理论间隙[3]。

李金鑫等利用Matlab 软件研究了壳体参数对于泄漏的流量的影响[4]。

搅拌槽内三维流场的数值模拟

马青山;聂毅强;包雨云;王英琛;施力田

【期刊名称】《化工学报》

【年(卷),期】2003(54)5

【摘要】应用商业计算流体力学软件CFX对搅拌槽内的流场进行了模拟,并与PIV 测试结果进行了比较,流型吻合良好.速度分量的对比结果表明不同情况与各种模型的吻合情况不尽相同,标准k-ε双方程模型、RNG k-ε模型和代数应力模型在主流域内都能较准确地模拟搅拌槽内的流动场.

【总页数】7页(P612-618)

【作者】马青山;聂毅强;包雨云;王英琛;施力田

【作者单位】北京化工大学化学工程学院,北京,100029;北京化工大学化学工程学院,北京,100029;北京化工大学化学工程学院,北京,100029;北京化工大学化学工程学院,北京,100029;北京化工大学化学工程学院,北京,100029

【正文语种】中文

【中图分类】TQ018

【相关文献】

1.基于VOF模型的泄槽内掺气槽的三维流场数值模拟 [J], 王建;张志雁;万连宾;牧振伟

2.三层桨搅拌槽内三维流场的数值模拟 [J], 逄启寿;邓华军

3.搅拌槽内三维流场的CFX5数值模拟 [J], 吴德飞;毛羽;周晓辉;江华;王娟

4.不同搅拌转速的沉淀搅拌槽三维流场数值模拟 [J], 钱皎龙;雷泽勇;邓健;赵祥龙

5.搅拌槽内三维流场的LDV测量 [J], 王波;张捷宇;安胜利;赵顺利;贺友多

因版权原因,仅展示原文概要,查看原文内容请购买。

橡 胶 工 业CHINA RUBBER INDUSTRY296第68卷第4期Vol.68 No.42021年4月A p r.2021基于Polyflow 的密炼机转子端面螺旋槽密封模拟分析刘彦昌1,马 冲1*,于 芳1,王 宁1,王之林1,钟宜虎2,王荣伟2(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.无锡锦和科技有限公司,江苏 无锡 214191)摘要:采用Polyflow 软件模拟分析密炼机转子端面螺旋槽内流体的速度和压力分布,以进一步确定端面螺旋槽对转子密封能力的影响。

结果表明,转子端面螺旋槽对胶料有较好的泵送能力,产生良好的密封作用,且在一定范围内,转子转速越高,转子端面螺旋槽的泵送能力越强,转子密封效果越好。

该结果为今后的密炼机研究和生产提供一定的依据。

关键词:密炼机;转子;端面;螺旋槽;密封;Polyflow 软件;压力分布;速度分布中图分类号:TQ330.4+3;O241.82 文章编号:1000-890X (2021)04-0296-06文献标志码:A DOI :10.12136/j.issn.1000-890X.2021.04.0296密炼机是橡胶工业中不可缺少的设备之一,主要功能是进行橡胶混炼。

由于密炼机的转子端部与密炼室侧壁之间有轴向间隙和径向间隙,因此生产过程中,胶料和配合剂会沿着这些间隙形成的通道而泄漏。

为防止泄漏,在通常情况下,对转子采用端部密封(见图1),即采用由动环和静环构成一对密封环结构。

动环随转子一起旋转,静环不旋转,但能够在外力(如液压力或弹簧力)作用下沿轴向进行小位移的往复移动,以调节密封环间隙。

在理想情况下,向密封环间隙中注入润滑油时会形成油膜,从而实现密封作用。

目前,转子密封形式主要有外压式和内压式。

图1所显示的密封原理是外压式的。

根据在静环上施加力的方式,外压式密封有液压拨叉式、弹簧拨叉式、弹簧直压式和油缸直压式密封。

内压式密封与外压式密封的原理和结构基本相同,主要区别是密封环的比压形成方式不同[1-4]。

橡 胶 工 业CHINA RUBBER INDUSTRY302第68卷第4期Vol.68 No.42021年4月A p r.2021电磁动态密炼机四棱异步剪切型转子的设计及模拟分析林广义1,2,吕宁宁1,2,艾冲冲1,2(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.山东省高分子材料先进制造重点实验室,山东 青岛 266061)摘要:设计电磁动态密炼机四棱异步剪切型转子,建立在电磁振动条件下转子的三维数学模型,并运用专业流体软件Polyflow 动态模拟分析转子流场的压力场、速度场、剪切速率分布、粘度分布、混合指数分布和浓度场。

结果表明:在电磁振动条件下,转子流场出现最高压力、最大速度、最大剪切速率和最大质量浓度的时间缩短,转子突棱处的粘度很小,转子平滑处的粘度较大,混合指数较小,从而使胶料快速完成混炼,提高混炼效率,降低混炼能耗。

关键词:电磁动态密炼机;四棱异步剪切型转子;电磁振动;流场;动态模拟;混炼中图分类号:TQ330.4+3 文章编号:1000-890X (2021)04-0302-07文献标志码:A DOI :10.12136/j.issn.1000-890X.2021.04.0302在高分子材料加工行业中,密炼机是应用最为广泛的间歇式混炼设备。

由于传统密炼机存在功率消耗高和体积庞大等缺陷,因此需要改进密炼机的结构,以减小体积和降低能耗,而电磁动态技术在密炼机上的应用为解决此问题提供了新途径[1-3]。

电磁动态技术利用能量转化的原理将电磁场引起的振动场引入聚合物加工成型的全过程,引起高分子材料相变、填料聚集态变化、高分子产生自补强等一系列新的物理化学作用,从而增强胶料混炼效果并降低混炼能耗[4-5]。

转子是密炼机的核心部件,其结构领域的研究不断扩展和深入[6-9]。

本工作设计密炼机四棱异步剪切型转子,建立在电磁振动条件下转子的三维数学模型,并运用专业流体软件Polyflow 动态模拟转子流场,分析在电磁振动条件下转子流场各参数的变化规律。