(矿石可选性研究)试验讲义

- 格式:doc

- 大小:342.72 KB

- 文档页数:18

名词:1.试样加工(制备):将原始试样破碎,缩分成许多单份试样的工作。

2.试样缩分流程:试样破碎缩分等整个程序的流程。

3.试样种类:矿石组成特性研究样、选矿工艺试验样。

4.选矿试验方案:试验中准备采用的选矿方法。

5.类质同象:化学成分不同,但相互类似而结晶构造性同的物质,在结晶过程中原子、离子、分子等可以相互替换但结晶构造不受破坏的现象。

6.选择性溶解法:就是选择合适的溶剂,在一定条件下,有目的的溶解矿石中某些组分,保留另一些组分,并通过对所处理产品分析、鉴定、查清矿石中元素的赋存状态。

7.矿石结构:是指某矿物在矿石中的结晶程度,矿物颗粒的大小、形状及相互结合关系。

8.矿石构造:矿物集合体的形状大小和相互结合关系9.粒度:矿粒或矿块的大小称粒度,将矿粒分成不同的级别称粒级。

10.粒级:将矿粒的混合物按粒度分成若干级别,这些级别叫做粒级。

11.粒度组成(粒度分布):物料中各粒级的相对含量。

12.粒度分析:测定物料的粒度组成以及比表面等直接或间接了解物料粒度特性的测定工作。

13.密度:单位体积物料的质量,用ρ表示,单位按国际单位制为kg/m3。

14.相对密度:物料密度与参比物质密度之比,用d或δ表示(会与d粒度相混,所以用δ表示)。

15.比重:物料密度与水密度之比。

16.重度:单位体积物料的重量,用γ表示,单位按国际单位制为N/m3。

17.堆比重(假比重):堆积的矿粒(块)群与同体积水的重量比。

18.堆重度:单位体积的矿粒(块)群的重量。

19.比磁化系数:体积磁化率与物体密度之比。

20.等电点:双电层的动电位为0时,定位离子的负对数值21.参数:描写某一随机变量的数量指标。

22.真值(母体平均值)μ:测试次数无限多时测试结果的平均值(很难知道)23.子样平均值:测试次数有限多时,测试结果的平均值。

24.参数估计:对所测参数的真值进行估计。

25.步长:就是基点和高(+1)低(-1)水平间的间距。

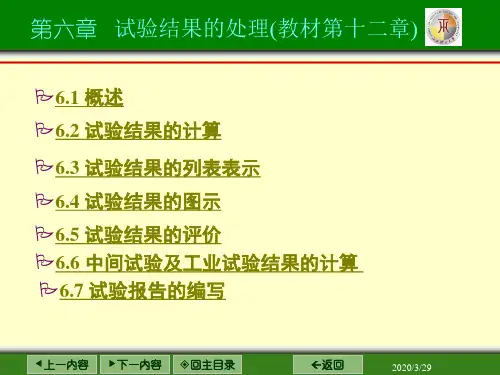

26.试验结果的处理:是指试验结果的计算、列表、图示和评价等。

1、矿石的物质组成研究:一般把研究矿石的化学组成和矿物组成的工作称为矿石的物质组成研究。

2、嵌布粒度特性:是指矿石中矿物颗粒的粒度分布特性。

3、矿石结构和构造:是说明矿物在矿石中的几何形态和结合关系。

结构是指某矿物在矿石中的结晶程度、矿物颗粒的形状、大小和相互结合关系;而构造是指矿物集合体的形状、大小和相互结合关系。

4、比重组分分析:又称重力分析,其实质是,在接近理想的条件下,将矿粒分离为不同比重组分,根据不同比重组分的称重和化验结果,算出该矿样的比重组成以及有用和有害成分在不同比重组分中的分布率。

5、条件变差和试验误差:条件变差指的是由于试验条件的改变(泛指不同的处理,如不同的流程、设备和工艺条件)而引起的试验结果间的必然性差异。

实验误差则是指试验结果的不确定性,按其性质和产生原因可分为系统误差、过程误差和随机误差三类。

6、试金分析:金、银等贵重金属需要用类似火法冶金的方法进行分析,所以专门称之为试金分析。

7、试样最小必须量:指的是为保证一定粒度散粒物料试样代表性所必需取用的最小试样量。

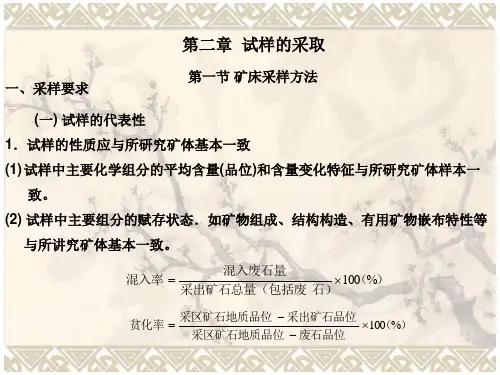

8、试样的性质与所研究矿体基本一致的具体要求是:①试样中主要化学组分的平均含量(品位)和含量变化特征与所研究矿体基本一致。

②试样中主要组分的赋存状态。

③试样的理化性质与所研究矿体基本一致。

9、元素有哪些赋存状态?和可选性的关系如何? 1)独立矿物 2)类质同像 3)吸附形式。

10、简述连生体的三种结构特征:①包裹连生----一种矿物颗粒被包裹在另一种矿物颗粒的内部。

②穿插连生----一种矿物颗粒由连生体的边缘穿插到另一种矿物颗粒的内部。

③毗邻连生----不同矿物颗粒彼此邻接。

11、决定重选流程的主要依据:1)矿石的泥化程度和可洗性。

2)矿石的贫化率。

3)矿石的粒度组成以及各粒级的金属分布率。

4)矿石中有用矿物的嵌布特征。

5)矿石中共生重矿物的性质、含量及其与主要有用矿物的嵌镶关系。

12、矿石性质研究的内容:1)化学组成的研究是研究矿石中所含化学元素的种类、含量及相互结合情况。

矿石可选性研究资料1、制样:将取来的原始试样经破碎、筛分、缩分等工序,分成许多单份试样, 供分析鉴定及各项实验用, 这一过程叫……。

2 试样缩分流程:反映研究前试样破碎和缩分整个程序的流程-亦即样品加工程序图。

3 制样要求:粒度和质量方面要满足实验要求,在矿物组成和工艺特性方面仍能代表原始试样。

试样的最小质量经验公式:经验公式:q = K d 2式中:q:为保证试样的代表性所必需的试样最小重量(千克);d:试样中最大块的粒度,毫米;K:与矿石性质有关的系数。

K的取值问题1)矿石中有用矿物分布的均匀程度,分布愈不均匀,K值愈大;2)矿石中有用矿物颗粒愈粗时,K值愈大;3)矿石中有用矿物含量,含量愈低,K值愈大;4)矿石中有用矿物颗粒的密度,密度愈大,K值愈大;5)试验允许误差,允许误差愈小,K值愈大。

注意如何缩分的问题1)若试样实际质量Q>2Kd2(包括等于), 则试样不须破碎即可缩分;2)若Q<2Kd2,则试样必须破碎到较小后才能缩分;3)若试样实际质量Q<Kd2,则表明试样的代表性已有问题。

4、粒度: 矿粒或矿块的大小5、粒级: 矿粒的混合物按粒度分成若干级别,这些级别叫做粒级6、粒度组成: 物料中各粒级的相对含量7、粒度分析: 测定物料的粒度组成或粒度分布以及比表面等直接或间接了解物料粒度特性的测定工作.8、用筛分的方法将物料按粒度分成若干级别的粒度分析方法,叫做筛分分析。

9、在工业生产现厂进行的矿物加工工业性试验,其试验范围主要包括单机试验、局部作业试验、全流程试验。

10、实验室连续性实验包括局部作业试验、全流程试验。

11、制备纯矿物试样,如需磨矿,一般在研钵或瓷球磨机内研磨。

12、磨矿产品考察的目的主要是考察磨矿产品中各有用矿物单体解离的情况,磨矿产品的粒度特性以及各种矿物组分在各粒级中的分布情况。

13、浮选闭路试验平衡的标志是最后几次试验的浮选产品的品位和产率大致相等。

矿物加工研究方法(浮选)专题实验为加强实践环节,使学生受到系统的矿物加工研究基本训练,本试验课以磷矿石为对象开展一套磷矿浮选可选性实验。

包括:矿石的制备,磨矿筛析试验,浮选最适宜磨矿细度试验,粗选药剂用量正交试验,温度试验,浮选时间测定,开路流程试验和闭路流程试验等多个单元试验。

要求:在每次单元试验前充分准备,整个试验过程中认真、详细地作好原始记录,试验操作细致,每做完一单元试验后及时进行数据处理,数据计算准确,整套试验结束后系统整理写出《矿物加工研究专题实验》研究报告,研究报告的要求见附件。

一、实验目的1、掌握矿物加工研究方法专题实验(浮选)方案设计方法2、了解矿物加工研究方法专题实验(浮选)的内容和试验程序二、原理浮选又名浮游选矿,它是根据矿物表面物理化学性质的不同,对细粒矿物进行分选的方法。

在气、液、固三相体系中完成的复杂的物理化学过程。

其实是疏水的有用矿物粘附在气泡上,亲水的脉石矿物留在水中,从而实现彼此分离。

浮选实验的主要内容包括:确定选别方案,通过实验分析影响过程的因素,查明各因素在过程中的主次位置和相互影响的程度,确定最佳工艺条件;提出最终选别指标和必要的其他技术指标。

由于浮选过程中各种组成矿物的选择性分离是基于矿物可浮性的差异,因此,用各种药剂调整矿物可浮性差异,是浮选实验的关键。

按照以下程序进行。

1、拟定原则方案。

根据所研究的矿石性质,结合已有的生产经验和专业知识,拟定原则方案,例如多金属硫化矿矿石的浮选,可能的原则方案有优先浮选,混合浮选,部分混合优先浮选,等可浮浮选等方案;对于赤铁矿的浮选,可能的原则方案有正浮选、反浮选、选择性絮凝浮选等方案;对于铝土矿的浮选,可能的原则方案也有正浮选和反浮选方案。

对于胶磷矿的浮选原则方案,有直接浮选、反浮选、正反浮选、双反浮选、反正浮选等。

2、准备实验条件。

包括试样制备,设备和检测仪器准备,药剂配制等。

3、预先实验。

对每一可能的原则方案进行预先实验,找出各自的适宜条件和指标,最后卧进行技术经济比较予以确定,从而确定矿石的可能的研究方案、原则流程、选别条件和可能达到的指标。

4、条件实验(或称系统实验)。

根据预先实验确定舶方案和大致的选别条件,编制详细的实验计划,进行系统实验来确定适宜的浮选条件。

5、流程试验。

包括开路流程和闭路流程实验。

开路实验为于确定达到合格技术指标,所需的粗选,精选和扫选次数。

闭路流程实验是在不连续的设备上模仿连续的生产过程的分批实验,即进行一组将前一实验的中矿加到下一实验相应地点的实验室闭路实验。

目的是确定中矿的影响,核定所选的浮选条件和流程;并确定最终指标三、矿样、药剂和设备、仪器1、磷矿石,2、颚式破碎机,3、对辊破碎机,4、振动筛,5、铁锹,6、矿样袋,7、磨矿机,8、湿式分样机,9、0.5L实验室用浮选机,10、天平,11、移液管若干,12、可控温烘箱1台,13、瓷盆若干,14、浮选药剂:碳酸钠:配置成10%的水溶液;水玻璃:配置成5%的水溶液;捕收剂:配置成2%的水溶液;15、湿式振动筛,16、过滤机。

四、实验过程1、矿石的制备矿石可选性研究,是由一系列的试验组成。

研究前,要将取来的原始试样(总样)破碎、缩分成许多单份试样,供这些分析、鉴定和试验研究项目使用,这项工作,就称为试样的制备或加工。

制备的这些单份检测样和实验样,不仅在数量上和粒度上应满足各项具体检测和实验工作的要求,而且必须在物质组成特性方面仍能代表整个原始试样。

试样制备操作包括四道工序,即筛分、破碎、混匀、缩分。

为了保证试样的代表性,必须严格而准确地进行每一项操作,决不允许粗心大意。

1.1筛分破碎前,往往要先进行预先筛分,以减少破碎工作量,破碎后还要检查筛分,将不合格的粗粒返回破碎。

对于粗碎作业,若试样中细粒不多,而破碎设备生产能力较大,就不必预先筛分。

1.2破碎实验室内第一、二段破碎一般用颚式破碎机。

第一段破碎机的规格可为150×100(125)或200×150mm,相应的最大给矿粒度分别为100和140mm。

不能给入破碎机的大块可用手拣出或用筛子预先隔除,放在铁板上用人工锤碎。

第二段颚式破碎机的规格一般为100 ×60 mm,排矿矿粒度可控制到小于6~10 mm,一般只要设备工作情况允许,总是希望利用颚式破碎机将试样尽可能破碎得小一些,以减轻下一段对滚机的负荷,因为对滚机生产能力通常较低,往往是整个加工操作中最费时间的一道工序。

笫三段破碎(有时还有第四段破碎)通常均用对滚机,其规格一般为φ200×75或φ200×125mm,需经反复闭路操作,才能将最终粒度控制到小于l~2mm。

为制备分析试样,可利用盘磨机,常用的规格有φ150、175、250mm等;也可用普通的实验室型球磨机。

必须避免铁质污染时,应改用瓷球磨或玛瑙研钵等非铁器械。

1.3混匀在试样缩分工作中,混匀操作是很关键的一环,只有混匀了,才能分得匀。

常用的混匀方法有以下三种:(1)移锥法即利用铁铲将试样反复堆锥。

堆锥时,试样必须从锥中心给下,以便使试样能从锥顶大致等量地流向四周。

铲取矿石时,则应沿锥底四周逐渐转移铲样的位置。

如此反复堆锥3~5次,即可将试样混匀。

(2)环锥法与第一法类似,但第一个圆锥堆成后,不是直接把它移向第二锥.而是将其由中心向四周耙(或铲取)成一个环形料堆,然后再沿环周铲样,堆成第二个圆锥,一般也至少要堆锥三次,才能将试样混匀。

(3)翻滚法此法仅适用于处理少量细粒物料,如磨细的分析试样。

具体做法是,将试样置胶布或漆布上,轮流地提起布的每一角或相对的两角,使试样翻滚而达到混匀的目的。

但翻滚的次数必须相当多否则不易混匀。

若矿石中有用成分颗粒比重很大而含量很低(如黄金),则有用成分在翻滚过程中将富集到试样的底层,这在下一步分样操作时必须注意。

1.4缩分试样的缩分,必须在充分混匀后进行,对于浮选工艺样常用的方法为割环法。

其具体做法是:将用移锥法或环锥法混匀的试样,耙成圆环,然后沿环周依次连续割取小份试样。

割取时应注意以下两点:一是每一个单份试样均应取自环周上相对(即相距180。

角)的两处;二是铲样时每铲均应从上到下、从外到里铲到底,而不能是只铲顶层而不铲底层,或只铲外缘而不铲内缘。

为此目的,环周应尽可能大一些,而环带应尽可能窄一些,样铲的尺寸也应选择恰当,争取做到恰好每两铲即可组成一份试样即1000g。

将试样装袋包装,在试样袋上标上样品名称和日期,以备用。

2、磨矿试验实验室常用的Ф160mm×l80mm,和Ф200mm×200mm的筒形球磨机和XMQ型Ф240mm×90mm锥形球磨机,给矿粒度小于2mm。

磨矿时要确定适宜的磨矿介质种类和配比、装球量、球磨机转速和磨矿浓度。

磨矿后对产品进行湿式筛分,绘制出磨矿时间与磨矿细度的关系曲线,具体操作步骤如下。

1).检查磨矿机是否完好,测量磨矿介质充填率以及装球尺寸比例和重量,并记录。

2).称取-2mm矿样4份,每份1000克;3).按50%的磨矿浓度计算出所需的加水量;4).将取好的各份试样,分别安以确定好的不同磨矿时间进行磨矿;5).将四分之一磨矿产品用200目筒筛进行水冲湿筛,筛去—200目(筛至盆中水较清时为止),筛上产品烘干、称重。

6).将湿筛烘干的筛上产品(+200目),取出部分(或全部)用200目筒筛进行干筛检查,然后对+200目部分称重并算出筛上产品的产率。

试验结果记入表17).换算出不同磨矿时间下各磨矿产品的细度(-200目百分含量),并以磨矿时间(分)为横坐标,以对应的磨矿细度为纵坐标绘制磨矿筛析曲线。

表1不同磨矿时间磨矿实验结果3、磨矿细度试验选前的磨矿作业,目的是使矿石中的矿物得到解离.并将矿石磨到适于浮选的粒度。

实验步骤如下:(1)、称样:取四袋原矿样,每袋1000克;(2)、磨矿浮选:将〔磨矿试验〕中四分之一磨矿产品按所给浮选固定条件分别浮选;(3)、产品处理:将4个点的浮选产品分别分别编号标出,进行烘干、称重,制取化验分析样;(4)、确定最适宜的浮选磨矿细度:根据浮选产品化学分析结果(精矿、尾矿品位),分别计算各点浮选精矿回收率ε和产率γ由此得出选矿效率E (E=ε-γ),以选矿效率或者回收率作纵坐标,以磨矿细度(-75um 级别的含量%)作横坐标绘出曲线,确定最适宜的磨矿细度。

磨矿细度试验的流程见图1,实验记录表2。

表2不同磨矿对浮选指标的影响记录表度-0.074m m 变量k g/t k g /t g /t原矿Xk g /t K图1 磨矿细度流程图4、粗选药剂用量条件实验通过三因素两水平正交试验,研究在磷矿浮选影响过程的药剂因素,查明各药剂因素在过程中的主次位置和相互影响的程度,寻求浮选药剂用量的最佳组合。

(1)实验安排。

三因素二水平全面析因试验①考查因素:在最佳磨矿细度条件下对碳酸钠(A)、抑制剂(B)、捕收剂(C)三个因素进行考查。

②基点的确定:根据生产实践和有关资料四因素的基点定为:A0—B0—C0—③各因素的步长:S A—S B—S C—因此各因素的不同水平取值如下表3:⑤寻找最陡坡:采用L 8(27)表头,安排四因素两水平(+1,—1)八个点的试验,为估计误差并进行统计检验各点试验均重复一次。

试验以选矿效率E 为判据,参照《矿石可选性研究》教材有关内容进行数据的计算和处理,采用t 检验或F 检验,查找各因素对试验指标的效应,确定最陡坡。

⑥登山试验按找到的最陡坡方向,确定新步长。

以上面八点最佳点作为起点,按新步长布置3—4个点进行登山试验,以找到最优条件为止,从而结束整个选优试验。

5、浮选温度试验在大多数情况下是在室温条件下进行浮选,即介于15~25℃之间。

用脂肪酸类捕收剂浮选磷矿时,常采用蒸气直接或间接加温浮选,这可提高药剂的分散度和效能,改善分选效率。

必须作浮选矿浆温度的条件试验。

若矿石在浮选前要预先加温搅拌或进行矿浆的预热,则要求进行不同温度的试验。

在此实验过程中,以上述最佳药剂条件为基础,变动温度进行试验,试验流程图2, 实验记录表5。

细度-0.074m mO 3 -2 剂原矿XiO 3K图2 温度实验流程图表5不同磨矿对浮选指标的影响记录表6、浮选时间测定浮选时间,可能从lmin变化到1h,通常介于3~15min。

一般在进行各种条件试验过程中便可测出。

因此,在进行每个试验时都应记录浮选时间,但浮选条件选定后,可做检查试验。

此时可进行分批刮泡,分批刮取时间分别为2、l、2、3、5min……,依此类推,直至浮选终点。

为便于确定粗选时间,分批刮泡时间间隔还可短一些。

试验结果可绘制曲线,横坐标为浮选时间(min),纵坐标为回收率(累计)和金属品位(加权平均累积),也可以绘制各泡沫产品的品位与浮选时间的关系曲线。