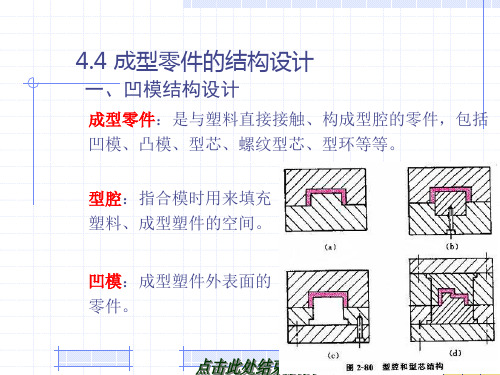

凹模的结构设计

- 格式:pptx

- 大小:564.14 KB

- 文档页数:77

凹凸模具设计厚度高度在一般情况下,凸模的强度是足够的,不必进行强度计算。

但是,对细长的凸模,或凸模断面尺寸较小而毛坯厚度又比较大的情况下,必须进行承压能力和抗纵向弯曲能力两方面的校验。

1.凸模承载能力校核凸模最小断面承受的压应力σ,必须小于凸模材料强度允许的压力[σ],即:σ=P/Fmin ≤[σ]故非圆凸模Fmin ≥P/[σ](2—27)对圆形凸模dmin ≥4tτ[σ](2—28)式中σ——凸模最小断面的压应力(MPa);P——凸模纵向总压力(N);Fmin ——凸模最小断面积(mm 2);dmin ——凸模最小直径(mm);t——冲裁材料厚度(mm)τ——冲裁材料抗剪强度(MPa);[σ]——凸模材料的许用压应力(MPa)。

2.凸模抗弯能力校核凸模冲裁时稳定性校验采用杆件受轴向压力的欧拉公式。

根据模具结构的特点,可分为无导向装置和有导向装置的凸模(图2.8.4)进行校验。

对无导向装置的凸模,其受力情况相当于一端固定另一端自由的压杆,其纵向的抗弯能力可用下列公式校验:对圆形凸模Lmax ≤30d 2/(2—29)对非圆形凸模Lmax ≤135(2—30)图2.8.4 凸模的自由长度(a)无导向装置的凸模(b)有导向装置的直通式凸模(c)有导向装置的阶梯式凸模有导向装置的凸模,其不发生失稳弯曲的凸模最大长度为:对圆形凸模Lmax ≤85d 2/P(2—31)对非圆形凸模Lmax ≤380 (2—32)以上各式中,I为凸模最小截面的惯性距(mm 4);P为凸模的冲裁力(N);d为凸模最小直径(mm)。

据上述公式可知,凸模弯曲不失稳时的最大长度Lmax ,与凸模截面尺寸、冲截力的大小、材料机械性能等因素有关。

同时还受到模具精度、刃口锋利程度、制造过程、热处理等影响。

为防止小凸模的折断,常采用如图2.8.5所示的结构进行保护。

(五)凸模的护套图2.8.5a、b是两种简单的圆形凸模护套。

图a所示护套1、凸模2均用铆接固定。

各种冲压模具结构形式与设计普通冲模的结构形式与设计凹模结构尺寸1.凹模厚度 H 和壁厚 C 凹模厚度 H可按下式计算:式中 F ——最大冲裁力( N)。

但 H 必须大于 10mm,如果冲裁轮廓长度大于 51mm,则上式计算值再乘以系数1.1 ~ 1.4 。

凹模壁厚按下式确定:C=(1.5 ~2)H(mm)2.凹模刃口间最小壁厚一般可参照表1。

表 1 凹模刃口间最小壁厚(mm)材料厚度 t冲件材料≤ 0.50.6 ~ 0.8≥1铝、紫铜0.6 ~ 0.80.8 ~ 1.0(1.0~ 1.2)t 黄铜、低碳钢0.8 ~ 1.0 1.0 ~ 1.2(1.2~ 1.5)t 硅钢、磷铜、中碳钢 1.2 ~ 1.5 1.5 ~ 2.0(2.0~ 2.5)t常用凸模形式简图特点适用范围典型圆凸模结构。

下端为工作部分,中间的圆柱部分用以与固定板配合冲圆孔凸模,用以冲裁(安装),最上端的台肩承受向下拉(包括落料、冲孔)的卸料力直通式凸模,便于线切割加工,如各种非圆形凸模用以冲凸模断面足够大,可直接用螺钉固定裁(包括落料、冲孔)断面细弱的凸模,为了增加强度和凸模受力大,而凸模相刚度,上部放大对来说强度、刚度薄弱凸模一端放长,在冲裁前,先伸入单面冲压的凸模凹模支承,能承受侧向力整体的凸模结构上部断面大,可直单面冲压的凸模接与模座固定节省贵重的工具钢或硬凸模工作部分组合式质合金组合式凸模,工作部分轮廓完整,圆凸模。

节省工作部分与基体套接定位的贵重材料冲裁凹模的刃壁形式简特点适用范围图刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而减轻对刃壁的磨适用于冲件为任何形状、各损,一次刃磨量较少。

刃口尺寸随刃种板厚的冲裁模(但料太薄不磨变化宜采用)凹模工作部分强度好α一般取5′~ 30 ′刃壁带有斜度,漏料畅通,但由于适用于材料厚度小于3mm 刃壁与漏料孔用台肩过渡,因此凹模的冲裁模工作部分强度较差凹模厚度即有效刃壁高度。

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而刃壁磨损小,一次刃磨量少。

凸模与凹模的结构设计冲压⼯艺与模具设计课程设计设计题⽬:跳步模——横向单排挡料钉定位组合凹模台阶冲裁弹压卸料班级07机械⼀班姓名赵应鸿B0737011于万斌B0737003指导教师郭志忠设计步骤:⼀.冲裁件的⼯艺与分析本设计制件为⼀垫圈,由内形的冲孔件与外形的落料件组成,垫圈的材料为10钢,具有良好的塑性,由表3-7查得内外形所能达到的经济精度为IT12-IT13(制件厚度为1.5mm),考虑到垫圈⼀般不作为什么重要零件来使⽤,所以从经济性⾓度出发,取内外形的精度等级为IT13,即内外形的极限尺⼨分别为:,,此精度在冲裁加⼯中容易得到,批量⽣产及其它情况也满⾜冲裁⼯艺要求。

冲件图如下:⼆.确定冲裁的⼯艺⽅案:(1)单⼯序模:此制件形状简单,结构并不复杂,故可考虑使⽤单⼯序模,但单⼯序模⽣产效率较低⽣产周期较长,不能满⾜经济性要求;(2)连续模:由于制件精度要求并不是很⾼,使⽤连续模即可以保证,且连续模在⼀次冲压⾏程中可以同时对多道⼯序进⾏冲裁,明显提⾼了⼯作效率;(3)复合模:复合模冲裁的最⼤特点是冲裁所获得的制件精度⾼,并且效率⾼,但模具制造相对困难,对于此制件来说,由于制件要求并不是很⾼,所以使⽤复合模难免有些不经济。

综上所述:确定使⽤连续模进⾏冲裁,采⽤挡料钉定位和弹性卸料装置,结构简单,制造容易。

三.有关排样的设计与计算(1)排样⽅案的确定;此条料为,制件外形尺⼨为.,故采⽤单⾏直排。

(2)由表4.3取搭边值,取进距h=20mm.(3)计算冲裁效率:(4)排样图如下图所⽰:四.冲裁⼒的计算:(1)落料⼒:(2)冲孔⼒:(3)顶件⼒:(4)卸料⼒:F卸=K卸*F1=0.04X33912=1356N(5)总压⼒:(6)确定模具压⼒中⼼:由于此垫圈为对称形状,所以制件的压⼒中⼼位于图形轮廓的⼏何中⼼处。

五.确定模具刃⼝的⼏何尺⼨:查表4-4得:查表4-5得:冲孔凸模与落料凸模公差=0.020mm,冲孔凹模与落料凹模公差=0.020mm。

凹模零件的加工工艺凹模零件的加工工艺是一项重要的制造工艺,它在各个领域都有广泛的应用。

凹模零件是一种具有凹陷结构的零件,通常用于制作模具、机械零件等。

下面将介绍凹模零件的加工工艺。

一、凹模零件的设计在进行凹模零件的加工之前,首先需要进行详细的设计工作。

设计时需要考虑凹模零件的形状、尺寸、材料等因素。

同时,还需要根据具体的应用场景和要求来确定凹模零件的加工精度和表面光洁度等要求。

二、凹模零件的材料选择凹模零件的材料选择十分重要,直接影响着凹模零件的加工难度和性能。

常见的材料有金属材料和非金属材料两种。

金属材料通常具有较高的强度和韧性,适用于承受较大载荷的场合。

非金属材料则具有较低的密度和良好的耐腐蚀性能,适用于一些特殊环境下的使用。

三、凹模零件的加工工艺凹模零件的加工工艺一般包括以下几个步骤:铣削、车削、钻孔、镗孔、磨削等。

在加工过程中,需要根据凹模零件的形状和尺寸来选择合适的加工方法和工艺参数。

同时,还需要注意加工过程中的刀具选择、切削速度、进给速度等因素,以保证加工质量和效率。

四、凹模零件的检验与调整凹模零件加工完成后,需要进行检验和调整。

检验时需要使用各种测量工具和设备来检测凹模零件的尺寸、形状和表面质量等指标。

如果发现存在偏差或不合格的情况,需要及时进行调整和修复,以确保凹模零件的质量和性能满足要求。

总结起来,凹模零件的加工工艺是一项复杂而重要的制造工艺。

在进行凹模零件加工时,需要进行详细的设计、合理的材料选择、科学的加工工艺和严格的检验与调整。

只有这样,才能制造出优质的凹模零件,满足各个行业的需求。

冲孔凹模加工设计

1.冲孔凹模的材料选择:冲孔凹模一般采用高硬度、高强度的工具钢或合金工具钢制作,以保证冲压过程中的耐磨性和使用寿命,并且加工后需要进行热处理,以增强其硬度。

常用的材料有优质碳素结构钢、合金结构钢、冷作模具钢等。

2.冲孔凹模的结构设计:冲孔凹模的结构设计主要包括模具形状、模穴尺寸、孔形状和数量等。

根据产品的尺寸和形状要求,合理设计冲孔凹模的结构,确保冲压过程中板材能够顺利进入和退出模具,避免因尺寸设计不合理而导致的问题。

3.冲孔凹模的夹具设计:冲孔凹模加工过程中需要使用夹具将板材固定在冲床上,确保冲击过程中板材的稳定性和准确度。

夹具设计要考虑到夹紧力的大小、夹紧方式的选择和夹具结构的合理设计,以确保加工过程中的安全性和效率。

4.冲孔凹模的防护设计:冲孔凹模加工过程中,由于冲击力较大,容易产生噪音和振动。

为了保证操作人员的安全和健康,需要进行相应的防护设计。

可以采用隔音材料和减震材料进行线性振动的减震和隔音处理,同时采取个人防护措施,如佩戴防护耳塞和防护手套等。

5.冲孔凹模的冲击力计算和调整:冲孔凹模加工过程中,冲击力的大小对冲模和机床有较大的影响。

冲孔凹模的冲击力与板材的材料性质、板材的厚度和冲模的形状等因素有关。

需要合理计算和调整冲击力的大小,以确保冲压过程的稳定性和质量。

以上是冲孔凹模加工设计的一些基本内容,设计师在进行冲孔凹模加工时需要综合考虑以上几个方面的因素,确保模具的稳定性、加工精度和质量。

这样才能生产出满足客户需求的高质量产品。

凸模与凹模的结构设计凸模和凹模是一种常见的结构设计,在制造过程中起到了重要的作用。

本文将从凸模和凹模的定义、使用场景、设计原则和常见问题等方面进行探讨,共计1200字以上。

一、凸模与凹模的定义凸模是一种具有凸起结构的模具,用于在制造过程中成形凹陷或控制形变。

凹模则是一种具有凹进结构的模具,用于制造造成凸起或控制形变。

凸模和凹模是通过模切或冲压等方法对金属、塑料等材料进行成形的重要工具。

二、凸模与凹模的使用场景凸模和凹模广泛应用于各种行业,如汽车制造、航空航天、电子设备、家电等。

在汽车制造过程中,凸模可用于车身、发动机、底盘等零部件的成型;凹模则可用于制作车身外壳、细节零件等。

在电子设备制造中,凸模可用于冲压电路板、塑料外壳等;凹模则可用于塑料外壳成型。

凸模和凹模的应用范围非常广泛,适用于各种材料的成型。

三、凸模与凹模的设计原则1.基于产品要求:模具的设计应基于产品要求,包括材料选择、尺寸要求、成型方式等。

凸模和凹模的设计应满足产品的形状、尺寸、质量要求。

2.结构合理:凸模和凹模的结构设计应具备合理性,包括凸模凹模的接触方式、固定方式、导向方式等。

模具应具有稳定性、刚度和刚性等特点,以确保成型的精度和质量。

3.使用寿命:凸模和凹模的设计应考虑到使用寿命,选择合适的材料和加工工艺,以延长模具的使用寿命。

同时,设计时应注意凸模和凹模的易损部位,采取合适的保护措施。

4.可制造性:凸模和凹模的设计应具备可制造性,即要考虑到加工、装配和维护的便捷性。

设计时应充分考虑到制造成本和制造难度,以提高生产效率。

四、凸模与凹模的常见问题1.磨损:凸模和凹模在使用过程中会因摩擦而磨损,导致模具失效。

解决方法可以是采用更耐磨的材料、表面处理等。

2.热变形:在高温条件下,凸模和凹模可能发生热变形,导致尺寸偏差。

解决方法可以是采用耐热材料、增加冷却系统等。

3.排气不畅:在成型过程中,凸模和凹模可能会困住气体,影响成型质量。

解决方法可以是增加通气孔、改进冲压方式等。

凹模制造工艺课程设计一、课程目标知识目标:1. 学生能理解凹模制造的基本工艺流程,掌握相关术语和概念;2. 学生能够描述凹模加工中常用的材料及其性能;3. 学生能够解释凹模设计中涉及到的几何参数和工程图纸的阅读。

技能目标:1. 学生能够运用CAD/CAM软件进行凹模的简单设计;2. 学生能够操作数控机床进行凹模的加工;3. 学生能够运用测量工具对凹模进行精度检测,并分析处理结果。

情感态度价值观目标:1. 培养学生严谨的科学态度和良好的工程意识;2. 培养学生的团队协作能力和沟通能力,提高解决实际问题的能力;3. 增强学生对制造工艺的尊重和热爱,激发学生对现代制造业的兴趣。

分析课程性质、学生特点和教学要求,将目标分解为以下具体学习成果:1. 学生能独立完成凹模制造的工艺流程设计;2. 学生能运用所学知识解决凹模加工中的实际问题;3. 学生能够在团队项目中发挥个人优势,共同完成凹模的设计与制造;4. 学生能够通过课程学习,提高对制造业的认识,培养职业素养。

二、教学内容1. 凹模制造工艺概述:介绍凹模的基本概念、分类及在制造业中的应用,使学生建立对凹模制造的整体认识。

- 教材章节:第一章 模具概述,第三节 凹模简介2. 凹模材料及性能:讲解常用凹模材料的种类、性能及选用原则。

- 教材章节:第二章 模具材料,第二节 凹模材料3. 凹模设计:学习凹模设计中涉及的几何参数、工程图纸阅读以及CAD/CAM 软件在凹模设计中的应用。

- 教材章节:第三章 凹模设计,第一、二节 凹模结构设计及CAD/CAM软件应用4. 凹模加工工艺:分析凹模加工的工艺流程、数控机床编程与操作。

- 教材章节:第四章 凹模加工,第一、二节 凹模加工工艺及数控机床操作5. 凹模精度检测与质量控制:介绍测量工具的使用方法、精度检测标准及质量控制措施。

- 教材章节:第五章 凹模检测与质量控制,第一、二节 凹模检测方法及质量控制6. 实践操作:组织学生进行凹模设计与制造的实际操作,巩固所学知识,提高技能。

凹模套设计、编程、加工规范

1、技术在设计结构图时考虑产品料厚方向再摆放凹模套标准件,防转销一并画出。

2、目前修边模具开模数据都是根据拉延件扫描后整理的,需要设计人员根据开模数据重新确定孔位及深度且重新修改凹模套安装孔(注意料厚方向)。

3、编程根据设计人员调整后的凹模套安装孔编制加工程序(要确认凹模安装孔是否根据新数模更改),并提供防转销点位。

直径40mm 以上凹模套安装孔为防止铣削加工不圆编程只编粗加工程序,精加工现场镗孔(深度以凹模套安装孔底面为准)。

4、数控加工根据编程提供的程序加工凹模套安装孔,深度按编程深度,直径按图纸控制(现场刀补调整)。

有单独调整或其它情况时深度按模具中心对刀以图纸凹模套安装孔底面为准!。

多工位级进模凹模设计6.3.2 凹模凹模是模具主要的工作零件,凹模的结构设计主要要考虑强度、刚度、硬度。

各种基本冲压工序凹模设计的基本原则都适用于多工位级进模的设计要求。

由于级进模的高精度、高效率、高寿命的使用要求,对凹模的材料选择、热处理要求、制造、装配要求有更高的要求。

因此,本知识点要对级进模凹模设计做出特殊要求。

级进模凹模选择镶拼结构较多,材料也选择更加耐磨、强度更高的材料。

1.嵌块式凹模嵌块式凹模结构特点:嵌块式凹模是将凹模的易损部分与非易损部分开,将一些凹模形孔采用独立的嵌块结构,凹模的局部损坏时,可以局部刃磨或更换嵌块,易损嵌块按标准制造,互换性好,装拆快,嵌块可选用优质模具材料制造,凹模基体板可用其他材料制造,降低模具制造成本。

嵌块可做成圆形、方形标准零件。

嵌块损坏后可迅速更换备件,图示为级进模设计中,冲孔工位常采用嵌块式凹模。

图6-34 嵌块式凹模嵌块嵌入在凹模基体板中固定,固定孔的加工是典型的孔系加工,圆孔常使用坐标镗床和坐标磨床,方孔可用线切割。

当嵌块套工作孔为非圆形孔,固定部分为圆形时必须考虑防止嵌块套的转动。

嵌块凹模与凹模基体板固定常用过渡配合(H7/m6或H7/n6)。

加工时内外形孔中心要求有较高的同轴度,常控制在0.02mm 之内,以保证良好的互换性和装配。

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)表6-5 凹模嵌块结构及刃口形状a)嵌块的布局b)产品图图6-35 嵌块套在排样中的位置案例2.分段拼合式凹模级进模由于有多种冲压成形性质的凹模板或纯冲裁且较大尺寸的凹模,为便于加工和模具的维护,也为了提高各工位孔形位置精度,常采用分段拼合凹模结构。

将凹模按成形工艺性质的不同或按一定尺寸分为若干段,各段凹模的结合面研合后,组合在一起固定到凹模固定板上。

图6-37排样图图6-38并列凹模结构图6-39是将异形而复杂的型孔用成形磨削加工,采用磨削拼装凹模结构,通过各小段凹模结合面的研合来保证各型孔尺寸和保证步距精度要求。