全视觉贴片机研制解析

- 格式:doc

- 大小:327.00 KB

- 文档页数:10

. 随着电子设备对小型,轻型,薄型和可靠性的需求,促使各种新型器件特别是细微间距器件得到迅速发展,被越来越多的用在各类电子设备上,于是对SMT中的关键设备----贴片机的贴片精度提出了更高的要求.本文从应用角度对FUJI(主要是IP3和CP6)和SIEMENS(S80F)贴片机的视觉系统进行了详细对比.1,机器视觉系统的原理贴片机视觉系统是以计算机为主体的图象观察,识别和分析系统.它主要采用摄象机为计算机感觉的传感部件,或称探测部件.摄象机感觉到在给定视内目的物的光强度分布,然后将其转换成模拟电信号,再通过A/D转换器被数字化成离散的数值,这些数值表示视野内给定的平均光强度,这样得到的数字影象被规则的空间网格覆盖,每个网格叫做一个像元.显然,在像元阵列中目的物影象占据一定的网格数.计算机对包含目的物数字图象的像元阵列进行处理,将图象特征与事先输入计算机的参考图象进行比较和分析判断,根据其计算结果计算机向执行机构发生指令.在机器视觉系统中灰度分辨率.灰度值法是用图象多级亮度来表示分辨的大小,灰度分辨率规定在多大的离散值是机器给定的测量光强度,需要处理的光强越小,灰度分辨率就越高.2,视觉系统的构成贴片机视觉系统由视觉硬件和软件组成.硬件一般由影象探测,影象存储和处理以及影象显示3部分组成.摄象机是视觉系统的传感部件,用于贴片机的视觉采用固态摄象机,CCD摄象机.固态摄象机的主要部分是一块集成电路,集成电路芯片上制作有许多细小光敏元件组成的CCD阵列,每个光敏元件输出的电信号与被观察目标上相应反射光强度成反比,这一电信号作为一像元的灰度被记录下来.象元件坐标决定了该点在图象中的位置.摄象机获取大量信息有微处理机处理.处理结果由工业电视显示.摄象机与微处理机,微处理机与执行机构及显示器之间有通讯电缆连接,一般采用RS232串行通讯接口.3,视觉系统的精度影响视觉系统精度的主要因素是摄象机的像元数和光学放大倍数.摄象机的像元数越多,精度就越高;图象的放大倍数越高,精度就越高.因为图象的光学放大倍数越大,对于给定面积的象元数就越多,所以精度就越高.在FUJI的IP3上,在贴脚宽0.15MM的器件时就采用了精密的需要.不过,放大倍数过大,寻找器件更加困难,容易丢件,降低了帖装率.所以要根据实际需要选择合适的光学放大倍数.4,FUJI和SIEMENS视觉系统的比较1,PCB的精确定位FUJI的IP和CP均有一个专用的MARK CAMERA,用来获取PCB上的标是点位置,大小和形状,读取中心位置.在PCB进行定位时,PCB上需要至少2个表示点(基于X,Y TABLE水平的状态下)依次围绕每个表示点中心,在一定范围内搜索,如未发现目标,就扩大搜索范围(程序中可设定).确定表示点位置后,与程序中的坐标比较,判断的出偏差,具体反映在X,Y,Q3个值只能感,然后来修正贴装坐标,SIEMENS也大致相同.2,器件检测和定心FUJI使用一大一小2个摄象机进行不同元件的识别和对中,同时执行检测功能.对于不同的器件使用不同的照射方式,J型脚(PLCC,SOJ,BGA)采用前灯(FRONTLIGHT)照射方式,其他采用后灯方式.帖装头上的吸嘴在有程序指定FEEDER位置吸取器件,吸取要尽量在器件的中心点上,特别是对于PLCC84等较大的器件,这一点很必要,否则在图象处理时,常常通不过.吸取到了一确定位置上,获取元器件的形状图象后,通过特殊的算法(因器件而已)获取边缘数据,得出中心位置,与程序内的数据比较,得出X,Y.Q的偏差值,给去校正数据的同时,执行如下各项检测功能:实际器件与PART DATA所描述的器件有否偏差9(封装:包括引脚树,引脚位置,引脚长度,外型大小),引脚有无歪曲,引脚的共面性,以及极性检测等.贴片机在执行检测功能时,将被检测器件的各项特征与存储的封装器件进行比较,如果同不过检测,则可能器件封装出错,或者料上错,或者器件有缺陷,系统就会令贴装头将器件送入抛料盒.FUJI提供了工业CRT显示器可观察器件的图象通过机器上的现场控制台,可手动操作,获取真实器件的图象,有多种方式可检查器件程序内的封装和实际的差别,CRT能提示哪里出错了(BUG),在出错时屏幕还提供了错误代码,方便于分析产生错误的原因,并提供修改的建议.在视觉软件中,对不同的器件有不同的VISION TYPE,这就是不同的图象处理算法,对不同器件的引脚有不同的灰度解决方案,对引脚有不同的照射顺序,可对引脚树进行验证,对于有极性的器件还可进行极性检测,体现了贴篇机的适应性大小.SIEMENS80F4也是属于多功能机,她有2组贴片头,分别是旋转头和IC头,前者有12个贴片头组成,最大可以贴装PLCC44,而IC头可以贴装到55MM855MM的器件.SIEMENS有3个CAMERA,分别是PCB,COMPONENT和IC,PCB主要是用来对照机器上的标志点和PCB上的标志点的.COMPONENT位于旋转头的上方,用来对小器件进行光学对中,调整贴片位置,而IC则主要是对大器件进行光学对中.SIEMENS有3种主要的照相方式,分别是放块器件(比如一般的CHIP元件)SO器件,BGA.在对CHIP元件进行光学对中时,只有平行光,只对器件的边缘进行确认,从而找到器件的中心,算出贴片机需要调整的误差.而队SO类器件进行光学对中的同时,还要对各个管脚的相对位置进行检测,每一个焊球进行检测,位置和焊球的亮度都是检测内容.SIEMENS叫FUJI在对PLCC进行图象处理有明显的优势,主要原因是FUJI的光源是平行光,对于J型管脚的处理结果就是一样,只对J型管脚的最下端有反射.相比较而言,SIEMENS的光源有侧光,对J型管脚的斜面也有反射图象,能对PLCC进行比较全面的光学检测.SIEMENS在贴装PLCC上也有优势,而且侧光在对BGA进行光学检测时也起着重要的作用.5,结语在对FUJI和SIEMENS的视觉系统的比较中,我们更深的认识了贴片机的图象处理技术,可以看出,高精度贴片机综合了计算机,光,电子,自动控制等多种现代高科技技术,随着这些技术日新月异的发展,贴片机会向着更高速,更高精度,更强功能的方向发展.把使用贴片机的心得撰成此文,希望与从事SMT贴片工作的同仁更多的互相交流,达到互相提高的目的.。

贴片机研究报告-回复"贴片机研究报告"摘要本研究报告旨在探讨贴片机的原理、应用以及未来发展趋势。

贴片机是一种用于表面贴装技术的自动化设备,已广泛应用于电子制造业中。

本报告将介绍贴片机的工作原理、主要应用领域以及存在的挑战和发展前景。

1. 引言贴片机是一种自动化设备,用于电子制造业的表面贴装技术。

它通过将电子元器件精确地贴装到电路板上,将传统的手工贴装工艺变为机械化的生产过程,提高了贴装速度、精度和效率。

2. 工作原理贴片机的工作原理基于机械臂系统、视觉识别系统和控制系统的组合。

首先,由视觉系统扫描电路板上的元器件位置,并生成准确的坐标数据。

然后,机械臂系统根据这些坐标数据将元器件从供料器中取出,并按照要求精确地贴装到电路板的指定位置上。

最后,控制系统对整个过程进行监控和调节,确保贴装的准确性和稳定性。

3. 主要应用领域贴片机在电子制造业中有广泛的应用。

它可以用于手机、电脑、电视、汽车等各种电子产品的生产中。

贴片机的快速、精确和可靠的贴装能力使得电子产品的制造更加高效和规范。

4. 存在的挑战虽然贴片机在电子制造业中有很大的优势,但仍面临一些挑战。

首先,现有的贴片机技术还不能完全实现高密度、微型元器件的贴装。

其次,贴片机对元器件的精度要求较高,而部分尺寸较小的元器件可能存在取放困难的问题。

此外,贴片机在处理不规则形状的元器件时也有一定的困难。

5. 发展前景随着电子产品的不断更新和升级,对贴片机的需求也在逐渐增加。

未来的发展前景主要体现在以下几个方面:5.1 技术创新:贴片机制造商将致力于开发更加先进和精确的贴片机技术,以满足不断变化的市场需求。

5.2 多元化应用:贴片机的应用不仅限于电子制造业,还可以扩展到其他领域,如医疗、航空航天等。

5.3 自动化生产线集成:未来的贴片机将更多地与其他自动化设备集成,实现整条生产线的自动化和智能化。

5.4 人工智能和机器学习:人工智能和机器学习的应用将使贴片机能够更好地自主学习和适应不同元器件的特性。

贴片机工作原理内容来源网络,由深圳机械展收集整理!更多贴片机等自动化设备展示,就在深圳机械展。

贴片机,顾名思义,就是将一种元器件粘贴到一种器械上的设备,但是贴片机的工作原理是怎么样的呢?下面我们就一起来探讨一下吧。

1.贴片机工作原理--简介贴片机,又称“贴装机”、“表面贴装系统”,它配置在点胶机或丝网印刷机之后,是通过移动贴装头把表面贴装元器件准确地放置PCB焊盘上的一种设备。

它是用来实现高速、高精度地贴放元器件的设备,是整个SMI、生产中最关键、最复杂的设备。

主要分为手动和全自动两种。

2.贴片机工作原理--结构功能当前贴片机品种许多,但无论是全自动高速贴片机或是手动低速贴片机,它均由机架,PCB 传送及承载组织,驱动体系,定位及对中体系,贴装头,供料器,光学识别体系,传感器和计算机控制体系组成,下面我们简单介绍一下其功能:机架----是机器的根底,一切的传动,定位组织均和供料器均结实固定在它上面,因而有必要具有满足的机械强度和刚性。

PCB 传送及承载组织----传送组织是安放在导轨上的超薄型皮带传送体系,其作用是将PCB 送到预订方位,贴片后再将其送至下一道工序。

驱动体系----它是贴片机的要害组织,也是评价贴片机精度的首要指标,它包括XYZ传动布局和伺服体系,功用包含支撑贴装头运动和支撑PCB承载平。

3.贴片机工作原理--拱架型拱架型贴片机工作原理:首先元件送料器、基板是固定的,贴片头在送料器与基板之间来回移动,将元件从送料器取出,然后经过对元件位置与方向的调整,最后贴放于基板上。

这类机型的优势在于:系统结构简单,可实现高精度,适于各种大小、形状的元件,甚至异型元件,送料器有带状、管状、托盘形式。

适于中小批量生产,也可多台机组合用于大批量生产。

4.贴片机工作原理--转塔型转塔型贴片机工作原理:如下图所示,元件送料器放于一个单坐标移动的料车上,基板放于一个X/Y坐标系统移动的工作台上,贴片头安装在一个转塔上,工作时,料车将元件送料器移动到取料位置,贴片头上的真空吸料嘴在取料位置取元件,经转塔转动到贴片位置,在转动过程中经过对元件位置与方向的调整,将元件贴放于基板上。

摘要贴片机作为表面贴装系统(SMT)的核心设备之一,其融合了机械、控制、信息、视觉等多门学科技术。

由于其高速、高精度、低成本等优点而被广泛使用在尖端电子科技产品生产过程中,并被“中国制造2025”计划专项列入装备制造核心发展技术之一。

而贴片机视觉系统作为贴片机的一个重要控制输入环节,它直接影响着贴片机系统的贴装速度和贴片精度。

本文围绕着实现一个完整贴片机视觉系统展开研究。

论文依据企业项目要求,软件平台搭建于Windows系统与OpenCV视觉图像库,采用Python作为算法主语言进行算法实验。

设计和构建贴片机视觉硬件实验平台,实现对贴片芯片以及PCB板图像采集与图像数据传输功能。

具体研究内容如下:1.确定了贴片机视觉系统硬件方案。

根据项目的检测精度要求以及实际贴片时的运动范围估计,为视觉系统的上视和下视拍照系统确定相机参数,选取匹配的镜头,并类比不同光源照射下所取图像的质量从而确定光源的参数。

2.针对LQFP48和SOP16芯片的高精度检测,提出了一种基于欧式距离判定去倒角的改进多线性拟合边缘定位算法。

采用对原有的多线性拟合过程进行算法改进,分析多线性拟合算法在芯片边缘定位过程中芯片倒角的缺失对拟合结果的影响,因此在拟合之前加入了欧式距离判定去倒角算法。

改进算法不仅能提高算法的定位精度还提高了拟合算法的抗噪声能力。

3.针对PCB板Mark点识别和精准定位,提出一种基于凹凸性缺陷检测的最小二乘圆拟合轮廓中心定位算法。

该算法在原有的拟合算法上做出改进,分析Mark点被污染时原拟合算法拟合中心与实际轮廓中心出现偏差的情况,通过判断出轮廓的缺陷方向并在其缺陷方向进行拟合中心偏移量补偿提高了Mark点定位精度,且由于考虑到Mark点信息丢失等情况提高了算法的抗噪声能力。

4.求解相机的内外参数。

针对相机失真导致采集到的图像存在畸变,影响贴装精度的问题,采用张正友标定法对相机进行标定,求解出上视和下视相机的内外参数,从而实现纠偏。

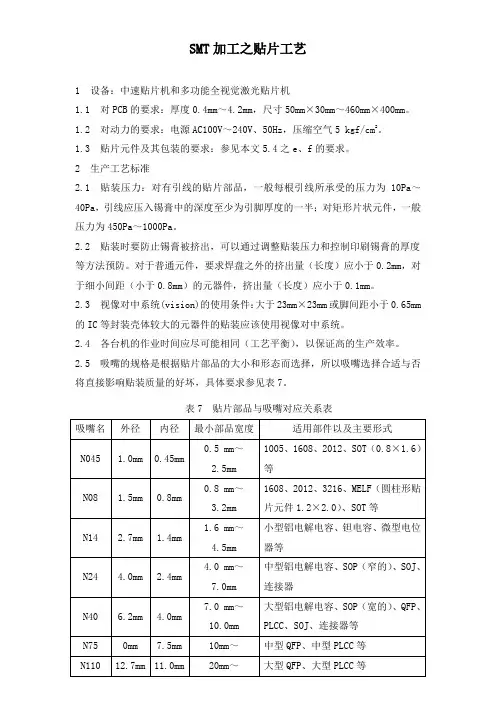

SMT加工之贴片工艺1 设备:中速贴片机和多功能全视觉激光贴片机1.1 对PCB的要求:厚度0.4mm~4.2mm,尺寸50mm×30mm~460mm×400mm。

1.2 对动力的要求:电源AC100V~240V、50Hz,压缩空气5 kgf/cm2。

1.3 贴片元件及其包装的要求:参见本文5.4之e、f的要求。

2 生产工艺标准2.1 贴装压力:对有引线的贴片部品,一般每根引线所承受的压力为10Pa~40Pa,引线应压入锡膏中的深度至少为引脚厚度的一半;对矩形片状元件,一般压力为450Pa~1000Pa。

2.2 贴装时要防止锡膏被挤出,可以通过调整贴装压力和控制印刷锡膏的厚度等方法预防。

对于普通元件,要求焊盘之外的挤出量(长度)应小于0.2mm,对于细小间距(小于0.8mm)的元器件,挤出量(长度)应小于0.1mm。

2.3 视像对中系统(vision)的使用条件:大于23mm×23mm或脚间距小于0.65mm 的IC等封装壳体较大的元器件的贴装应该使用视像对中系统。

2.4 各台机的作业时间应尽可能相同(工艺平衡),以保证高的生产效率。

2.5 吸嘴的规格是根据贴片部品的大小和形态而选择,所以吸嘴选择合适与否将直接影响贴装质量的好坏,具体要求参见表7。

表7 贴片部品与吸嘴对应关系表3 工艺检查标准3.1 理想贴装效果a)矩形元件:元件电极全部位于焊盘上、居中;b)小外形晶体管:引脚全部位于焊盘上、对称居中;c)小外形集成电路及网络电阻:引脚趾部和跟部全部位于焊盘上,所有引脚对称居中;d)四边扁平封装器件和超小型封装器件:引脚与焊盘重叠无偏移。

3.2 检验标准(见表8)表8 贴装检验标准元件类型图示检验标准矩形贴片元件贴片电极与相邻焊盘和相邻贴片电极的距离必须大于0.5mm;贴片电极与相邻图形的距离应大于0.2mm(包含元件下面的图形)元件电极宽度的一半或一半以上应处于焊盘上元件电极要有0.3mm以上在焊盘间上;旋转偏差,距离P应大于元件宽度的1/2;小外形晶体管允许有偏差和旋转偏差,但各引脚的含趾部和跟部应处于焊盘上,并且确保引脚的1/2以上在焊盘上小外形集成电路和网络电阻允许有偏差和旋转偏差,但各引脚的跟部和趾部应处于焊盘上,并且确保引脚宽度的1/2和0.2mm以上在焊盘上。

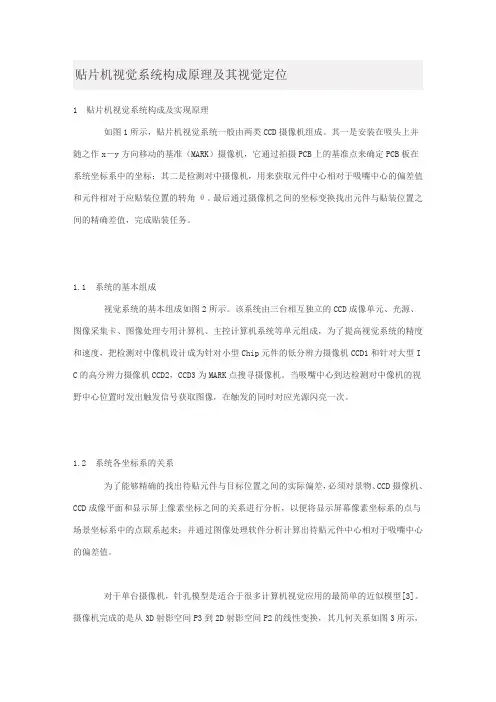

贴片机视觉系统构成原理及其视觉定位1 贴片机视觉系统构成及实现原理如图1所示,贴片机视觉系统一般由两类CCD摄像机组成。

其一是安装在吸头上并随之作x-y方向移动的基准(MARK)摄像机,它通过拍摄PCB上的基准点来确定PCB板在系统坐标系中的坐标;其二是检测对中摄像机,用来获取元件中心相对于吸嘴中心的偏差值和元件相对于应贴装位置的转角θ。

最后通过摄像机之间的坐标变换找出元件与贴装位置之间的精确差值,完成贴装任务。

1.1 系统的基本组成视觉系统的基本组成如图2所示。

该系统由三台相互独立的CCD成像单元、光源、图像采集卡、图像处理专用计算机、主控计算机系统等单元组成,为了提高视觉系统的精度和速度,把检测对中像机设计成为针对小型Chip元件的低分辨力摄像机CCD1和针对大型I C的高分辨力摄像机CCD2,CCD3为MARK点搜寻摄像机。

当吸嘴中心到达检测对中像机的视野中心位置时发出触发信号获取图像,在触发的同时对应光源闪亮一次。

1.2 系统各坐标系的关系为了能够精确的找出待贴元件与目标位置之间的实际偏差,必须对景物、CCD摄像机、CCD成像平面和显示屏上像素坐标之间的关系进行分析,以便将显示屏幕像素坐标系的点与场景坐标系中的点联系起来;并通过图像处理软件分析计算出待贴元件中心相对于吸嘴中心的偏差值。

对于单台摄像机,针孔模型是适合于很多计算机视觉应用的最简单的近似模型[3]。

摄像机完成的是从3D射影空间P3到2D射影空间P2的线性变换,其几何关系如图3所示,为便于进一步解释,定义如下4个坐标系统:(1)欧氏场景坐标系(下标为w):原点在OW,点X和U用场景坐标系来表示。

(2)欧氏摄像机坐标系(下标为c),原点在焦点C=Oc,坐标轴Zc与光轴重合并指向图像平面外。

在场景坐标系和摄像机坐标系之间存在着唯一的关系,可以通过一个平移t和一个旋转R构成的欧氏变换将场景坐标系转化为摄像机坐标。

其关系如式(1)所示:(3)欧氏图像坐标系(下标为i),坐标轴与摄像机坐标系一致,Xi和Yi位于图像平面上,Oi像素坐标系的坐标为(xp0,yp0)。

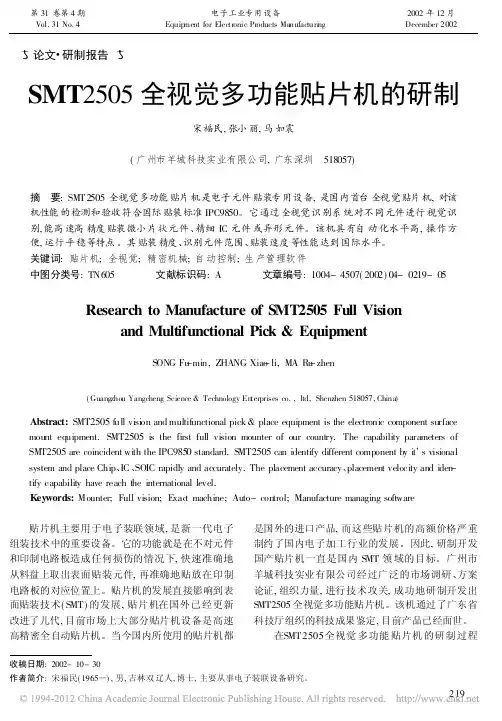

Ó论文#研制报告ÓSMT 2505全视觉多功能贴片机的研制宋福民,张小丽,马如震(广州市羊城科技实业有限公司,广东深圳 518057)摘 要:SMT2505全视觉多功能贴片机是电子元件贴装专用设备,是国内首台全视觉贴片机,对该机性能的检测和验收符合国际贴装标准IPC9850。

它通过全视觉识别系统对不同元件进行视觉识别,能高速高精度贴装微小片状元件、精细IC 元件或异形元件。

该机具有自动化水平高,操作方便,运行平稳等特点。

其贴装精度、识别元件范围、贴装速度等性能达到国际水平。

关键词:贴片机;全视觉;精密机械;自动控制;生产管理软件中图分类号:TN605 文献标识码:A 文章编号:1004-4507(2002)04-0219-05Research to Manufacture of SMT2505Full Visionand Multifunctional Pick &EquipmentSONG Fu -min,ZHANG Xiao -li,MA Ru -zhen(Guangzhou Yangcheng Science &Technology En terprises co.,ltd,Shenzhen 518057,China)Abstract:SMT2505full vision and multifunctional pick &place equipment is the electronic component surfacemount equipment.SMT2505is the first full vision mounter of our country.The capability parameters of SMT2505are coincident with the IPC9850standard.SMT2505can identify different component by it .s visional system and place Chip 、IC 、SOIC rapidly and accurately.The placement accuracy 、placement velocity and iden -tify capability have reach the international level.Keywords:Mounter;Full vision;E xac t machine;Auto-control;Manufacture managing software 贴片机主要用于电子装联领域,是新一代电子组装技术中的重要设备。

贴片机视觉系统的研制newmaker摘要:随着微型和密间距片式电子元件的广泛应用,电子产品的制造商在贴装精度与速度方面对贴片机提出了更高的要求。

因此,机器视觉系统在贴片机中被普遍采用。

贴片机视觉系统主要实现两类功能:对PCB板的Mark识别,从而实现坐标转换;对贴片元件识别、检测、对中,从而实现元件的正确贴装。

其组成可以分为硬件部分和软件部分。

硬件部分的主要功能是获取高质量的图像;软件部分的主要功能是完成高精度高速度的算法。

关键词:视觉系统贴片机LED光源传统贴片机是使用的机械对中装置,由于其不可靠和容易损伤元件的缺点,现在已经遭到淘汰,目前的贴片机都使用激光对中或视觉对中。

针对片式电子元件的管脚越来越密、体积越来越小的发展趋势,要想精确地贴装就必须考虑如下因素:(1)PCB板的定位误差;(2)元器件的定心误差:(3)贴片机本身的运动误差。

如果将影响贴装精度的这些因素累积在一起,就难以实现对细间距元器件的精确贴装。

单纯地用机械方式对PCB板定位和对元器件定心,不能满足贴装细间距元器件的精度要求。

另外,虽然贴装误差与机器本身的运动误差紧密相关,但是,即使机器本身的运动精度再高,也难以保证贴装细间距元器件的精度要求。

几年前,行业内可接受的精度标准还是0.1 mm(chip元件)和0.05mm(密间距元件)。

现在,这个标准已经缩减到0.05mm(chip元件)和0.025mm(密间距元件)的趋势。

因此,必须使用机器视觉系统,才能实现这样高的精度要求。

1 贴片机视觉系统1.1 贴片机视觉系统的硬件组成视觉系统硬件主要由:动摄像机、静摄像机、LED光源、图像采集卡和工业PC组成。

静摄像机用于元件的识别、检测、对中。

动摄像机与贴装头本体联动用于学习元器件的贴放位置和取料位置,检查贴装效果或质量。

摄像机将获取的图像传送到采集卡,由工业PC 控制图像采集卡完成图像采集,并将视频信号与工业PC输出的视频合成后送到显示器显示。

贴片机研究报告贴片机(SMT Placement Machine)是电子制造中常用的一种设备,用于将电子元器件精确地安装在PCB(Printed Circuit Board,印刷电路板)上。

贴片机通过高速摄像头和精密的机械系统,能够准确地识别和定位微小的元器件,并将它们精确地粘贴到PCB上。

贴片机的发展对电子制造行业带来了巨大的变革,极大提高了生产效率和产品质量,本文将围绕贴片机的原理、技术特点、发展趋势等方面展开研究,并进行深入分析。

一、贴片机的原理和工作流程1. 贴片机的原理贴片机主要由高精度的机械结构、高分辨率的摄像头、精密的运动控制系统和智能化的软件控制系统组成。

通过高分辨率的摄像头对PCB上的元器件进行识别,然后利用机械臂和吸嘴将元器件从供料器上抓取,再通过运动控制系统将其精确地置于PCB上,并进行粘接。

整个过程需要高速、高精度的协同作业,以确保元器件的正确位置和高质量的粘接。

2. 贴片机的工作流程贴片机的工作流程主要包括图像识别、元器件抓取、运动控制、精密定位和粘接等环节。

贴片机通过高分辨率的摄像头对PCB上的元器件进行识别,然后根据识别结果控制机械臂和吸嘴进行元器件的抓取。

接着,利用运动控制系统将元器件精确地定位到PCB上,并进行粘接操作。

整个过程需要高速、高精度的协同作业,以确保元器件的正确位置和高质量的粘接。

二、贴片机的技术特点1. 高速度和高精度贴片机具备高速度和高精度的特点,能够在短时间内完成大量的元器件粘接工作,并且保证粘接的位置和质量都达到很高的要求。

这不仅提高了生产效率,也提升了产品的质量。

2. 多种元器件的适配能力贴片机能够适配各种类型、尺寸和形状的元器件,包括贴片元件、BGA、QFN、芯片电阻电容等,能够灵活应对不同的生产需求。

3. 智能化控制系统贴片机配备了智能化的软件控制系统,能够实现元器件的图像识别、自动调整参数、实时监控生产过程等功能,大大减少了操作人员的工作量,提高了生产效率和一致性。

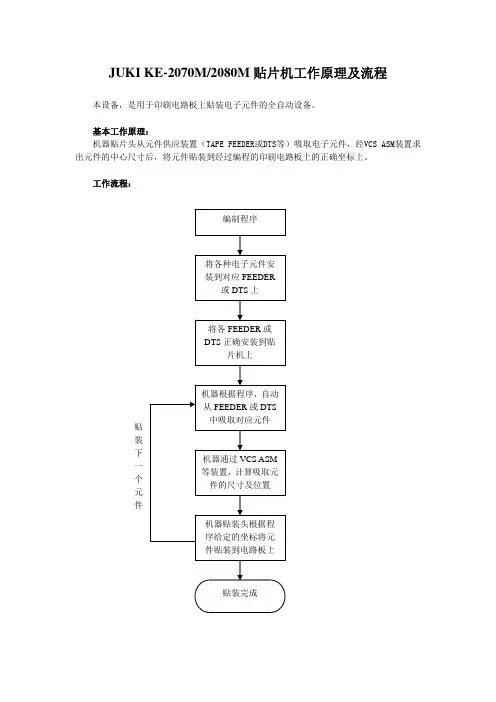

SMT贴片机工作原理介绍2012-01-13 11:19 A.M.表面贴装技术(Surface mountingTechnology,简称SMT)由于其组装密度高及良好的自动化生产性而得到高速发展并在电路组装生产中被广泛应用。

SMT是第四代电子装联技术,其优点是元器件安装密度高,易于实现自动化和提高生产效率,降低成本。

SMT生产线由丝网印刷、贴装元件及再流焊三个过程构成,如图1所示。

其中SMC/SMD(surfacemount component/Surface mountdevice,片式电子元件/器件)的贴装是整个表面贴装工艺的重要组成部分,它所涉及到的问题较其它工序更复杂,难度更大,同时片式电子元件贴装设备在整个设备投资中也最大。

目前随着电子产品向便携式、小型化方向发展,相应的SMC/SMD也向小型化发展,但同时为满足IC芯片多功能的要求,而采用了多引线和细间距。

小型化指的是贴装元件的外形尺寸小型化,它所经历的进程:3225→3216→2520→2125→1608→1003→1603→0402→0201。

贴装QFP的引脚间距从1.27→0.635→0.5→0.4→0.3mm将向更细间距发展,但由于受元件引线框架加工速度的限制,QFP间距极限为0.3mm,因此为了满足高密度封装的需求,出现了比QFP性能优越的BGA(Ball Grid Array)、CSP(Chip SizePackage)、COB(Chip On Board)裸芯片及Flip Chip。

片式电子元件贴装设备(通称贴片机)作为电子产业的关键设备之一,采用全自动贴片技术,能有效提高生产效率,降低制造成本。

随着电子元件日益小型化以及电子器件多引脚、细间距的趋势,对贴片机的精度与速度要求越来越高,但精度与速度是需要折衷考虑的,一般高速贴片机的高速往往是以牺牲精度为代价的。

2 贴片机的工作原理贴片机实际上是一种精密的工业机器人,是机-电-光以及计算机控制技术的综合体。

LED视觉贴片机新技术介绍一、SMT充电网二、新技术简介大多数机器视觉系统都需要光源,有的甚至对光源提出了很高的要求,如闪光强、光场稳定、均匀度高且亮度可调以及闪光时间极短等。

在机器视觉系统中,常见的光源有荧光灯、卤灯(金属卤化物灯)、氙弧灯、LED灯和激光等,不同种类的光源其性能和价格都有所不同,LED以其寿命长、节能和稳定成为首选。

每个图像获取装置都拥有自己独立的光源,由于贴片机工作时是处于封闭状态,前、后门都关闭以保证安全,并且一些有脚元件的引脚间距很小,这就要求必须有足够光源照明;另外由于贴片机是耐用设备,所以光源的寿命要选得比较长,其中每个光源可分别由轴向、低角度和高角度组成。

随着电子封装技术的发展,表面贴片技术和元件封装技术迅速发展。

贴片元件的封装种类达万种以上,贴片机通过光学视觉系统对贴片元件进行识别和检测与对中。

根据封装形式与视觉算法,可将贴片元件分为CHIP,SOIC,QFP,BGA和CSP等类型。

如果采用单一类型的LED光是很难获得高质量图像的,将多种类型的LED光组合并通过计算机控制,可以高速、准确地采集高质量的图像,从而完成快速的贴片过程。

组合光由3个可以独立控制的光:低角度光、高角度光和同轴光组成。

LED发光二极管一般选用红色、高亮度型。

表1为元件图像获取时与所用光的对应关系。

表1 元件图像获取时与所用光的对应关系可见,贴片机必须要用到同轴光、高角度光和低角度光。

图是常用在贴片机中的光的图片,是前光、侧光和轴光构成的综合体。

图1 贴片机中常用LED光源三、核心技术1.视觉传感技术机器视觉在半导体工业上的应用早在二十年前就已开始,半导体、电子设备市场是机器视觉技术发源地并一直成为机器视觉赖以生存的巨大市场之一。

半导体、电子制造业每一次技术上的飞跃如:晶圆越做越大,而内部线路越做越细,向超细间距式器件挺进;连接器体积越来越小,每分钟生产线上需要检测、测量器件的数量越来越多,都将伴随着新一轮半导体、电子生产装备的诞生。

全视觉贴片机研制解析Parse the Research and Manufacture of Full Visual Mounter广州市羊城科技实业有限公司宋福民张小丽马如震Guangzhou Yangcheng Science&Technology Enterprises co.,ltdSONG Fu-min ZHANG Xiao-li MA Ru-zhen摘要:本文以全视觉贴片机的研制为例,全面深层次揭示了中小企业在研制具有自主知识产权的电子装备产品中,应该如何正确选择研发策略和建立研发平台、研发管理机制等问题。

Abstract: This paper takes the R&D of the full visual Monuter as the example and explains deeply how to correctly choose strategies of R&D and establish platform、management system of R&D. Small and middle corporations should pay attention on this when they research and manufacture themselves electronic equipment.关键词:SMT;贴片机;全视觉;电子贴装;系统集成;模块化;研发策略;研发平台;研发管理Key word: SMT;Surface Pick and Place equipment;Mounter;Full vision ;Integrate system ;Modularize;Method of R&D ;Platform of R&D;Management of R&D 随着网络时代的到来和人们生活水准的不断提高,电子信息产业得到了飞速的发展,而高速发展的电子信息产业又引导着电子元器件以及电子装配技术的发展。

自从第一块片式电子元器件诞生以来,SMT技术得到了迅速的发展。

如今的片式元件越来越小型化和异型化,其规格从0402已发展到0201,0101也正在研究中,同时BGA、CSP、FC、MCM等封装形式的元器件也大量涌现并推广应用。

这些表面贴装元件(SMC)/表面贴装器件(SMD)必须依靠SMT贴片机才能把它们贴装在印刷电路板(PCB)上。

贴片机是SMT生产设备中最关键的设备之一,能够自动地将片状元器件快速、准确地贴放在印制电路板(PCB)上的指定位置,在电子贴装行业中占有举足轻重的地位。

作为SMT 设备的龙头,贴片机的发展历来备受设备厂家的重视。

在国外,经过几十年的发展,SMT贴片机技术发展已经十分成熟,从最初的机械定位到图像识别位置补偿,从爪式定心到飞行对中检测,贴片机的发展经历了质的飞跃。

长期以来,国外贴片机一统国内SMT市场,其中,2001年全国进口3千多台贴片机,金额近40亿人民币,2002年进口4千多台,金额接近50亿人民币。

多年来,为了促进国内电子信息产业的发展,国家也花了大力气研制贴片机,但由于技术以及体制等多方面的原因,一直没有国产全视觉贴片机问世。

2002年2月,广州市羊城科技实业有限公司研制的SMT2505全视觉多功能贴片机通过了广东省科技成果鉴定;同年9月,羊城公司贴片机项目被列为广东省重大攻关项目; 11月,SMT2505全视觉多功能贴片机正式走向市场,为广州市格宁电器有限公司成功组建了第一条国产商业贴片机生产线。

羊城科技公司从2000年开始立项研制贴片机,三年后就将贴片机推向了市场。

作为一个中型民营科技型企业,羊城公司是如何走出快速研发国产贴片机的成功之路呢?分析羊城公司在研发国产贴片机的成功之路中所持有的研发理念和采用的管理模式,也许能给正在从事高科技产品研发的中小型企业有所借鉴。

贴片机是典型的机电一体化产品,属于高速精密机械。

研制贴片机是SMT行业公认的难题,将难题变成易题是解决问题的出路。

老子曰:“天下大事作于细;天下难事作于易。

”这句话的意思是说:做成大事要从做好细节入手;难事是由许多易事组成,做好多个易事,难事自然解决。

一、准确的市场定位全球电子信息产业的飞速发展,促使各种SMC/SMD和PCB板一直处于不断小型化进程之中。

SMC的发展趋势是从0805-0603-0402-0201,越来越小型化;同时,SMD的尺寸也越来越小,引脚越来越多;IC集成化程度提高,更新的封装形式如BGA、CSP、COB、Filp- Chip 也大量出现。

图1为全球SMC用量的变迁过程,图2为IC封装的发展趋势。

图1 全球SMC用量的变迁图2 IC封装的发展趋势随着SMC/SMD的不断发展,国外SMT贴片机也随之发展,多种先进的、高效的贴片机不断涌现,目前,市场上占有率较高的贴片机有:雅马哈YV系列、西铁城A531、天龙MT 系列、松下CM95R、飞利浦ACM、卡西欧YC M系列等,种类繁多,风格各异,都是追求高速、多功能的贴装性能。

贴片机是一种涉及多学科的复杂设备,不少专家一直认为中国难以研制出自己的贴片机。

我国自1988年研制出第一台低速贴片机的样机以来,十几年过去了,仍没有开发出推向市场的商品化机型,在此方面与国外的差距巨大。

的确,从技术角度而言,我国SMT技术的发展,仅有十几年的历史;再者,由于我国基础工业相对落后,无法同工业大国相比,如果想在技术领域迅速赶上和超越国外厂商,这是一项很艰巨的任务,取得成功的可能性也很小。

但是,我国是一个电子装配大国,生产线市场很大,需要不同档次的贴片机。

我们若从研制低档的SMT贴片机入手,降低贴片机研制的难度,快速进入电子装备行业,这却是可行的。

片式元件的全球化趋势向国内电子厂商提出了使用SMT技术的要求,但纵观市场上现有的贴片机,绝大多数是高速、高精度同时也是高价格的品种,是面向实力雄厚的大电子企业集团的。

而我国大部分的中小电子企业因企业规模小,产品多样,生产批量小,组织形式复杂,他们更追求低价位、多功能和简单易用的产品,迫切希望能有适合他们生产特点的贴片机。

综合考虑自身的技术实力和我国电子企业的实际特点,在经过充分的市场调研之后,我们将自己的产品市场定位于国内中小型企业,我们的目标是:生产国内中小企业用的起、用的好的贴片机。

二、研发策略SMT贴片机实际上是一种精密的工业机器人,是机-电-光以及计算机控制技术的综合体。

它通过吸取-位移-定位-放置等功能,在不损伤元件和印制电路板的情况下,实现了将SMD元件快速而准确地贴装到PCB板所指定的焊盘位置上。

贴片机虽然品种繁多,但其基本构成如图3所示:图3 贴片机的基本构成1、系统集成的研发理念贴片机研制所涉及的知识极为广泛,包括精密机械,自动控制,机器视觉,电气工艺和软件开发等多门专业技术。

如果每一个技术点都依靠自己从头开始去研发,对于一个中型企业而言,这种铺大摊子的研发策略不论从技术上、人力上,还是从资金上、时间上都是不可能的、也是不现实的。

当然,对于技术含量较高的贴片机来说,依靠简单仿制也难以获得成功。

立足于本企业的实际情况,为了保证研发的成功率和速度,也为了能紧跟SMT的发展,确定研制适合我国企业要求的新机型。

在贴片机的研制过程中,我们在原则上是采取系统集成的研制策略。

在系统集成的研发体系中,我们一方面通过采购、引进等方式集成现有的各专业技术,另一方面集中力量研发贴片机的关键技术,形成自己的核心技术。

系统集成的方法不仅降低了研发成本,提高了速度,同时成功率也高。

采用系统集成的方法,我们将贴片机按照功能分解成不同的模块,自己开发关键技术,其它则利用现有的先进技术。

在关键技术的研发上,我们主要做了如下工作:研发先进的视觉技术,实现精确定位,减少对机械精度的要求;研究高速度、高加速度运动与贴片精度的难题,在理论与实践上找出实用的解决方法;开发图象处理的算法和软件编程;开发贴片机的系统管理平台,解决系统信息的处理和加工。

集中开发关键技术,大大节省了我们在硬件和软件两个方面的时间,降低了工作量和工作难度,从而,提高了贴片机研制的进度。

2、模块化设计在SMT2505全视觉贴片机的研制过程中,坚持系统集成的研发理念,将贴片机的整体技术难点,从学科上划分为机械、控制、视觉、软件四个部分;从功能上将贴片机分成18个功能模块,如贴装头、X-Y运动副、送料器、吸嘴等。

学科的划分,有利于明确技术人员的专业分工,功能模块的划分,则有利于对整机优化和设计改进,形成自己的核心技术。

机械模块:通过结构力学分析与计算,有限元模拟,三维仿真设计等,进行贴片机的机械本体结构设计。

SMT2505贴片机通过将精密机械与视觉系统有机结合,巧妙回避了机械加工的难度以及运动速度对贴装精度的影响,使设备能长时间高速平稳工作。

在机械设计中,重要的原器件采用知名品牌,如:精密滚珠丝杆、滚动直线导轨、专用轴承、气动元件等均采用世界著名厂商所制造的产品。

在贴片机的18个功能模块中,由十个模块组合完成送板、送料、定位、对中、检测、贴装等全部贴装动作。

在这些模块上的指定位置进行标识,机器每次开机和关机时都会自动识别标识点坐标,修正系统的初始坐标值,以保证贴片机完成精确的贴装过程。

运动控制模块:根据贴片机高速、高精度和高可靠性以及元件无损伤的贴装要求,为提高系统的可靠性,尽量减少干扰源,保证控制系统的相对稳定。

在设计控制系统时,按功能将其划分为不同的模块:三坐标控制、图像控制、LED光源控制、辅助控制部分(进板部分,送料部分)等。

SMT2505贴片机的控制系统由工业PC、运动控制卡、图像卡、I/O接口板等组成,实现了三坐标和外围I/O接口控制,保证运动的准确性和快速响应性,配合机械、视觉模块实现整机功能。

工业PC是整个控制系统的核心,实现整机数据的采集传送、数据分析处理,并向各部分发出指令,完成机械传动、图像处理及检测功能。

运动控制卡主要实现三坐标运动控制信号的采集,传送各种加工数据,动作执行指令功能等。

图像卡主要是采集和传送各种贴装元器件和PCB板上标识点的数据。

机器视觉模块:SMT2505贴片机的视觉模块主要是通过高精度的光学装置、程控的照明光源和高解析度的摄像机获取高质量的图像,然后通过高精度的算法进行快速图像处理。

通过视觉系统,不仅可以实现对元器件的自动检测、修正,同时,能够在进行贴装工作之前,对模块按程序设定的尺寸和形状参数进行标定。

SMT2505贴片机的视觉模块可以实现PCB板的定位、SMC/SMD器件的对中和检测、系统坐标的标定。

作为设备的眼睛,视觉系统从捕捉定位点(MARK)到自动计算修正贴装正确位置,起着重要作用,是提高设备准确度的核心模块。