常用治具材料性能及应用

- 格式:ppt

- 大小:2.57 MB

- 文档页数:21

以下是常用的20种零件材料以及它们的特性和常用场景:1. 钢材:强度高、耐磨、耐腐蚀,常用于制造机械零件、汽车零部件等。

2. 铝合金:轻质、良好的导热性和强度,常用于航空航天、汽车制造等领域。

3. 铜材:良好的导电性和导热性,常用于电子器件、电线电缆等。

4. 铸铁:高强度、耐磨、耐压,常用于制作发动机零件、工业设备等。

5. 不锈钢:耐腐蚀性好,抗磨损,常用于食品加工设备、化学设备等。

6. 聚合物(塑料):轻质、绝缘性能好,常用于电子设备外壳、塑料制品等。

7. 碳纤维:高强度、低密度,常用于航空航天、运动器材等。

8. 聚酰亚胺:耐高温、绝缘性能好,常用于航空航天、电子器件等。

9. 聚四氟乙烯(PTFE):耐腐蚀、低摩擦系数,常用于密封件、管道衬里等。

10. 玻璃:透明、耐腐蚀,常用于光学元件、实验室器皿等。

11. 陶瓷:高硬度、耐高温,常用于发动机部件、陶瓷刀具等。

12. 橡胶:弹性好、耐磨损,常用于密封件、橡胶制品等。

13. 硅胶:柔软、绝缘性能好,常用于电子组件保护、密封件等。

14. 锌合金:低熔点、良好的流动性,常用于压铸件、五金配件等。

15. 青铜:耐磨、导热性好,常用于轴承、齿轮等。

16. 铝青铜:耐腐蚀、耐磨性好,常用于海水设备、船舶零部件等。

17. 硬质合金:硬度高、耐磨性好,常用于切削工具、钻头等。

18. 超硬材料(如金刚石):极高硬度、耐磨性强,常用于磨料、切削工具等。

19. 纤维复合材料:高强度、轻质,常用于航空航天、汽车制造等。

20. 合成纤维(如尼龙):强度高、耐磨性好,常用于绳索、纺织品等。

这些材料在不同的工程和制造领域中具有广泛的应用,根据具体的需求和要求选择合适的材料可以提高产品的性能和质量。

常用治具材料性能及应用治具是用于固定、夹持、支撑、定位、测试、检测等操作的装置或工具。

它们在各种制造和加工过程中起着重要作用,因此选择合适的治具材料至关重要。

下面将介绍常用治具材料的性能及应用。

1.铸铝合金铸铝合金是一种轻质、高强度、良好切削加工性能的材料。

具有优良的导热性和导电性,能够有效分散热量,防止热变形。

铸铝合金还具有良好的耐腐蚀性和机械性能,在高温下稳定性较好。

因此,铸铝合金常用于制造光学、电子和汽车行业的治具,如夹具、支架和定位装置等。

2.不锈钢不锈钢是一种耐腐蚀、高强度的金属材料,具有良好的机械性能和热处理性能。

它具有较高的硬度和耐磨性,能够承受较大的载荷和冲击力。

不锈钢还具有良好的导电性和磁性,适用于各种精密测试、检测和装配的治具制造。

此外,不锈钢还具有良好的耐热性和耐腐蚀性,适用于高温环境下的治具制造。

3.聚合物材料聚合物材料包括塑料和复合材料,具有良好的绝缘性能和低导热性。

它们具有较低的密度和良好的可塑性,能够满足各种形状和尺寸的需求。

聚合物材料还具有良好的耐腐蚀性和磨损性能,能够长时间使用而不影响精度和稳定性。

因此,聚合物材料广泛应用于电子、通讯、医疗和汽车制造等领域的检测、测试和组装治具。

4.钛合金钛合金具有优良的力学性能、耐腐蚀性和低密度。

它具有较高的强度和硬度,能够承受较大的载荷和冲击力。

钛合金还具有良好的耐热性和耐腐蚀性,能够在高温和腐蚀环境中长时间稳定使用。

由于钛合金的良好力学性能和耐腐蚀性能,常用于航空航天、化工和医疗器械等领域的高精度和高强度治具制造。

综上所述,常用的治具材料包括铸铝合金、不锈钢、聚合物材料和钛合金等。

它们各具特点,在不同的应用场景中有着广泛的应用。

如铸铝合金适用于光学、电子和汽车行业的治具制造,不锈钢适用于精密测试、检测和装配的治具制造,聚合物材料适用于电子、通讯、医疗和汽车制造等领域的治具制造,钛合金适用于航空航天、化工和医疗器械等领域的高精度和高强度治具制造。

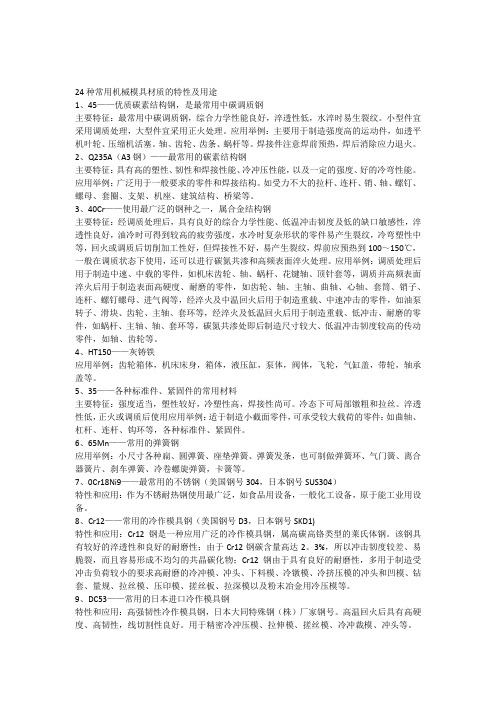

24种常用机械模具材质的特性及用途1、45——优质碳素结构钢,是最常用中碳调质钢主要特征:最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。

小型件宜采用调质处理,大型件宜采用正火处理。

应用举例:主要用于制造强度高的运动件,如透平机叶轮、压缩机活塞。

轴、齿轮、齿条、蜗杆等。

焊接件注意焊前预热,焊后消除应力退火。

2、Q235A(A3钢)——最常用的碳素结构钢主要特征:具有高的塑性、韧性和焊接性能、冷冲压性能,以及一定的强度、好的冷弯性能。

应用举例:广泛用于一般要求的零件和焊接结构。

如受力不大的拉杆、连杆、销、轴、螺钉、螺母、套圈、支架、机座、建筑结构、桥梁等。

3、40Cr——使用最广泛的钢种之一,属合金结构钢主要特征:经调质处理后,具有良好的综合力学性能、低温冲击韧度及低的缺口敏感性,淬透性良好,油冷时可得到较高的疲劳强度,水冷时复杂形状的零件易产生裂纹,冷弯塑性中等,回火或调质后切削加工性好,但焊接性不好,易产生裂纹,焊前应预热到100~150℃,一般在调质状态下使用,还可以进行碳氮共渗和高频表面淬火处理。

应用举例:调质处理后用于制造中速、中载的零件,如机床齿轮、轴、蜗杆、花键轴、顶针套等,调质并高频表面淬火后用于制造表面高硬度、耐磨的零件,如齿轮、轴、主轴、曲轴、心轴、套筒、销子、连杆、螺钉螺母、进气阀等,经淬火及中温回火后用于制造重载、中速冲击的零件,如油泵转子、滑块、齿轮、主轴、套环等,经淬火及低温回火后用于制造重载、低冲击、耐磨的零件,如蜗杆、主轴、轴、套环等,碳氮共渗处即后制造尺寸较大、低温冲击韧度较高的传动零件,如轴、齿轮等。

4、HT150——灰铸铁应用举例:齿轮箱体,机床床身,箱体,液压缸,泵体,阀体,飞轮,气缸盖,带轮,轴承盖等。

5、35——各种标准件、紧固件的常用材料主要特征:强度适当,塑性较好,冷塑性高,焊接性尚可。

冷态下可局部镦粗和拉丝。

淬透性低,正火或调质后使用应用举例:适于制造小截面零件,可承受较大载荷的零件:如曲轴、杠杆、连杆、钩环等,各种标准件、紧固件。

24种常用机械模具材质的特性及用途1、45——优质碳素结构钢,是最常用中碳调质钢主要特征:最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。

小型件宜采用调质处理,大型件宜采用正火处理。

应用举例:主要用于制造强度高的运动件,如透平机叶轮、压缩机活塞。

轴、齿轮、齿条、蜗杆等。

焊接件注意焊前预热,焊后消除应力退火。

2、Q235A(A3钢)——最常用的碳素结构钢主要特征:具有高的塑性、韧性和焊接性能、冷冲压性能,以及一定的强度、好的冷弯性能。

应用举例:广泛用于一般要求的零件和焊接结构。

如受力不大的拉杆、连杆、销、轴、螺钉、螺母、套圈、支架、机座、建筑结构、桥梁等。

3、40Cr——使用最广泛的钢种之一,属合金结构钢主要特征:经调质处理后,具有良好的综合力学性能、低温冲击韧度及低的缺口敏感性,淬透性良好,油冷时可得到较高的疲劳强度,水冷时复杂形状的零件易产生裂纹,冷弯塑性中等,回火或调质后切削加工性好,但焊接性不好,易产生裂纹,焊前应预热到100~150℃,一般在调质状态下使用,还可以进行碳氮共渗和高频表面淬火处理。

应用举例:调质处理后用于制造中速、中载的零件,如机床齿轮、轴、蜗杆、花键轴、顶针套等,调质并高频表面淬火后用于制造表面高硬度、耐磨的零件,如齿轮、轴、主轴、曲轴、心轴、套筒、销子、连杆、螺钉螺母、进气阀等,经淬火及中温回火后用于制造重载、中速冲击的零件,如油泵转子、滑块、齿轮、主轴、套环等,经淬火及低温回火后用于制造重载、低冲击、耐磨的零件,如蜗杆、主轴、轴、套环等,碳氮共渗处即后制造尺寸较大、低温冲击韧度较高的传动零件,如轴、齿轮等。

4、HT150——灰铸铁应用举例:齿轮箱体,机床床身,箱体,液压缸,泵体,阀体,飞轮,气缸盖,带轮,轴承盖等。

5、35——各种标准件、紧固件的常用材料主要特征:强度适当,塑性较好,冷塑性高,焊接性尚可。

冷态下可局部镦粗和拉丝。

淬透性低,正火或调质后使用应用举例:适于制造小截面零件,可承受较大载荷的零件:如曲轴、杠杆、连杆、钩环等,各种标准件、紧固件。

-------华科胜电子转载

治具的制作与材料选用

一.测试治具材料选用

1.目前采用的制作材料主要有:

2.测试针:

由于ICT要求测试精准,所以对治具要求高,实际就是对测试针要求高,通常ICT治具上采用的一般为INGUN或QA两个品牌的进口针居多,其它如IDI、喜多、ECT也采用,国产针由于其性能较差一般不用于ICT治具上,

测试针比较表:

由于市场上INGUN针销量最大,需求最多,所以出现INGUN仿冒针较多,其辨别方式:

2.1在安静处,将测试针放在指甲上,上下压,贴在耳边听其声音,杂音多且不纯的为假

冒针.

2.2反复压,看其弹力是否均匀,进出是否顺畅予以辨别.

2.3丝印是否清晰,包装是否完整,有无开封等.

2.4尽量从代理处或从信得过的供应商购买,不要单看价格,以防买到仿冒品.

3.其它材料:导杆(Φ8、80L、120L)、轴承、培林、压棒(Φ6,Φ8,长度不一)、支撑棒(Φ8、Φ

10,长度不一)、弹簧、弹簧螺丝、档块(档片,10T、15T、20T)、牛角(64PIN、34PIN)、OK 线(双色、9色)、定位柱(规格不一)

4.制作治具所需设备:

CNC或精雕机、钻床、铣床、抛光机、切割机、攻丝机、绕线枪、电批、倒角机、电钻、车床、空压机、过塑机、ICT一台、电脑、短路测试仪等.

二.治具软件:Febmaster、宇博林、CAD

三.、治具制作流程:---点击连接见电子档

-------华科胜电子转载。

九种非标自动化常用非金属材料特点及应用1.亚克力(PMMA)又叫有机玻璃特点:透光性极好,可透过光线的99%,在一定条件下,尺寸稳定,容易加工,可折弯性好,表面硬度不大,易刮花。

应用场景:自动化中常用来与铝型材搭配机器外罩,或透明防护板。

2.PC板(聚碳酸酯)特点:透光率高,可达89%,耐冲击,在塑料中抗冲击能力最高,可折弯性好,可长期抗紫外线照射,阻燃,表面不易刮花。

应用场景:自动化中常用于防护罩,观察窗,门板等。

3.POM(赛钢)特点:非标设备中应用较多的材料之一,高硬度、高刚性、高熔点。

耐磨、耐冲击、耐有机溶剂,但不耐酸和强碱,绝缘性高。

应用场景:自动化设计中一般用来做结构件、耐磨件,治具底板、皮带支撑板、挡板、导向零件等。

加工长度过大时易产生变形。

(类型有防静电和不防静电)4.尼龙特点:该材料耐磨自润滑,使其摩擦系数低,几何精度比较高。

可以加工轴承,齿轮等零件。

但是其在水中浸泡容易吸水膨胀而导致精度变化。

应用场景:适用于制作耐磨零件,传动结构件。

标准件:尼龙齿轮,尼龙滚轮,脚轮等。

PA66:疲劳强度和钢性较高,耐热性较好,摩擦系数低,耐磨性好,但吸湿性大,尺寸稳定性不够。

应用:中等载荷,适用温度(100-120)度无润滑或少润滑条件下工作的耐受力传动零件。

PA6:疲劳强度,钢性,耐热性低于PA66,但弹性好,有较好的消振,减振能力。

应用:轻载荷,中等温度(80-100)无润滑或者少润滑。

要求噪音低的条件下工作的耐磨受力传动零件。

5.特氟龙(聚四氟乙烯PTFE)特点:特氟龙类型很多常用是PTFE,高分子材料,具有良好的化学稳定性,耐强酸碱腐蚀,绝缘性好,摩擦系数极低,高润滑不沾性。

应用场景:自动化设备常用于防刮伤产品、防粘、绝缘的工况。

特氟龙胶带贴在需要滑动导向的零件或者防粘的零件上。

6.聚氨酯(PU、优力胶)特点:具有良好的耐油性、韧性、耐磨性、耐老化性和粘合性,具有塑料的刚性,又有橡胶的弹性。

自动化设备常用材料一、引言自动化设备的发展与应用已经成为现代工业生产的重要组成部分。

为了保证自动化设备的正常运行和高效工作,选择合适的材料是至关重要的。

本文将介绍一些常用的自动化设备材料,包括金属材料、塑料材料和电子材料,并对其特性、应用以及优缺点进行详细阐述。

二、金属材料1. 不锈钢不锈钢是一种常用的金属材料,具有耐腐蚀、高强度和良好的加工性能等特点。

它广泛应用于自动化设备的结构件、传动部件和连接件等。

不锈钢的主要优点是抗腐蚀性能强,能够在恶劣环境下长期使用。

然而,不锈钢的价格较高,加工难度较大,需要特殊的焊接工艺。

2. 铝合金铝合金是另一种常见的金属材料,具有轻质、高强度和良好的导热性能。

它被广泛应用于自动化设备的外壳、散热器和导热板等部件。

铝合金的主要优点是重量轻,便于搬运和安装。

然而,铝合金的强度相对较低,容易受到机械冲击和腐蚀。

三、塑料材料1. 聚氨酯聚氨酯是一种常用的塑料材料,具有良好的耐磨性、耐油性和耐腐蚀性。

它广泛应用于自动化设备的密封件、垫圈和导向件等。

聚氨酯的主要优点是耐磨损,能够在高速运动和高摩擦环境下长期使用。

然而,聚氨酯的耐温性较差,容易受到高温环境的影响。

2. 聚酰亚胺聚酰亚胺是另一种常见的塑料材料,具有优异的机械性能、耐高温性和电绝缘性能。

它被广泛应用于自动化设备的绝缘件、电子组件和高温耐磨件等。

聚酰亚胺的主要优点是耐高温,能够在高温环境下长期稳定工作。

然而,聚酰亚胺的价格较高,加工难度较大。

四、电子材料1. 硅硅是一种常用的电子材料,具有良好的导电性、热稳定性和光学性能。

它广泛应用于自动化设备的电子元件、集成电路和传感器等。

硅的主要优点是导电性好,能够有效传输电流和信号。

然而,硅的价格较高,需要特殊的加工工艺。

2. 聚合物聚合物是另一种常见的电子材料,具有良好的绝缘性、机械性能和化学稳定性。

它被广泛应用于自动化设备的电线、电缆和电子封装材料等。

聚合物的主要优点是绝缘性好,能够有效隔离电流和信号。

治具1. 引言在制造过程中,治具是一种用于固定、定位和握持工件的工具。

其作用是保证工件在加工、装配和测试过程中的稳定性和准确性。

本文将介绍治具的定义、种类、设计和应用。

2. 治具的定义治具是一种用于辅助或支持工件的工具,其作用是将工件固定在特定位置或姿态,并提供所需的定位和握持功能。

治具通常由金属材料制成,具有高强度和耐磨性,以确保稳定性和耐用性。

3. 治具的种类根据不同的应用领域和工艺要求,治具可以分为以下几类:3.1 加工治具加工治具是用于加工工件的工具,通常由夹具和定位装置组成。

夹具负责固定工件,定位装置用于确定工件在加工过程中的位置。

加工治具可以提高加工精度、提高生产效率和保证加工质量。

3.2 装配治具装配治具是用于组装产品的工具,其作用是确保组装过程中各个组件的正确定位和相互配合。

装配治具通常由夹具、定位装置和拧紧装置组成,可以有效地提高装配速度和产品质量。

3.3 测试治具测试治具用于对产品进行功能测试或性能测试。

测试治具通常由探针、电路板和连接设备组成,可以检测产品的各项性能参数并输出测试结果。

3.4 检验治具检验治具用于对产品进行尺寸检测或外观检查。

检验治具通常由量具、对照板和光源组成,可以快速准确地检测产品的尺寸和外观,并判定产品是否符合要求。

4. 治具的设计治具的设计是一项复杂的工作,需要考虑多方面的因素,包括工件的形状、尺寸和材料,工艺要求,生产环境等。

以下是治具设计的一般步骤:1.分析工件特征和工艺要求;2.确定治具的类型和功能;3.设计治具的结构和尺寸;4.选择合适的材料和加工工艺;5.进行样机制作和测试;6.完善和改进治具设计。

5. 治具的应用治具广泛应用于各个领域的制造过程中,如汽车制造、电子制造、航空航天等。

以下是几个常见的治具应用案例:•汽车制造:汽车制造过程中需要大量的装配治具和测试治具,以确保各个部件的精确装配和产品的质量控制。

•电子制造:电子产品制造过程中需要使用加工治具和测试治具,以确保电路板的加工精度和产品的功能性能。

工装夹治具是用于固定和夹持工件的工具,常见的标准材料包括以下几种:

1. 钢材:钢材是最常用的工装夹治具材料之一。

具有高强度、刚性好、耐磨性强等特点,适用于大多数工装夹治具的制作。

2. 铝合金:铝合金具有较轻的重量、良好的导热性和可加工性,适用于制作对重量要求较低的工装夹治具。

3. 不锈钢:不锈钢具有抗腐蚀、耐高温和强度较高的特点,适用于对于耐腐蚀性要求较高的工装夹治具。

4. 铸铁:铸铁具有优异的刚性和耐磨性,适用于对于重负荷和耐磨性要求较高的工装夹治具。

5. 树脂类材料:树脂类材料具有较好的绝缘性能和耐化学腐蚀性,适用于一些特殊领域的工装夹治具制作。

需要根据具体的工装夹治具设计要求、工件特性和工艺要求来选择合适的材料。

此外,还可以根据特殊需求进行材料的表面处理,如镀铬、喷涂等,以提高工装夹治具的耐用性和外观质量。